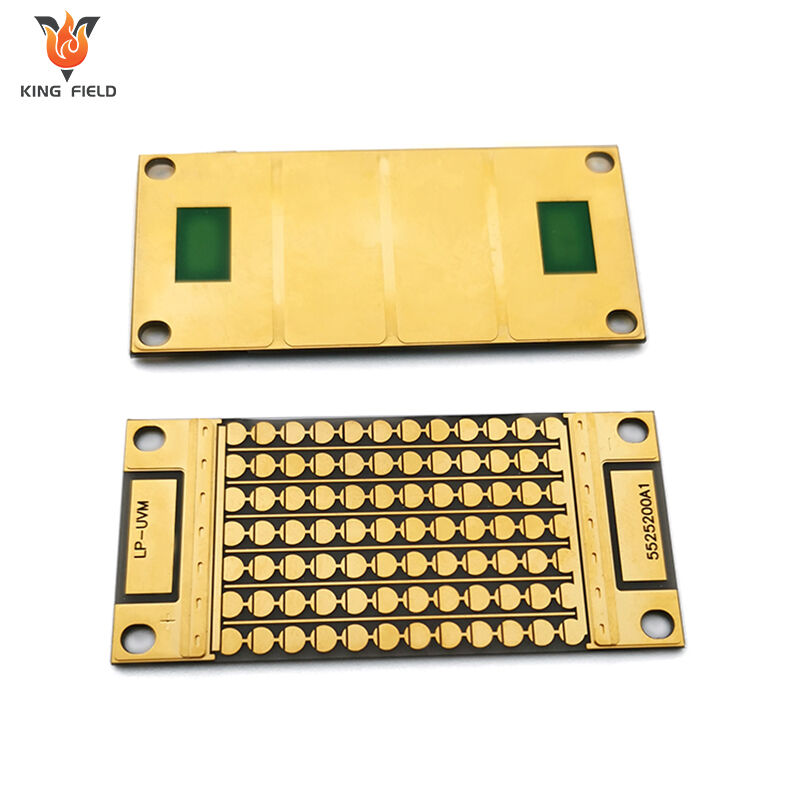

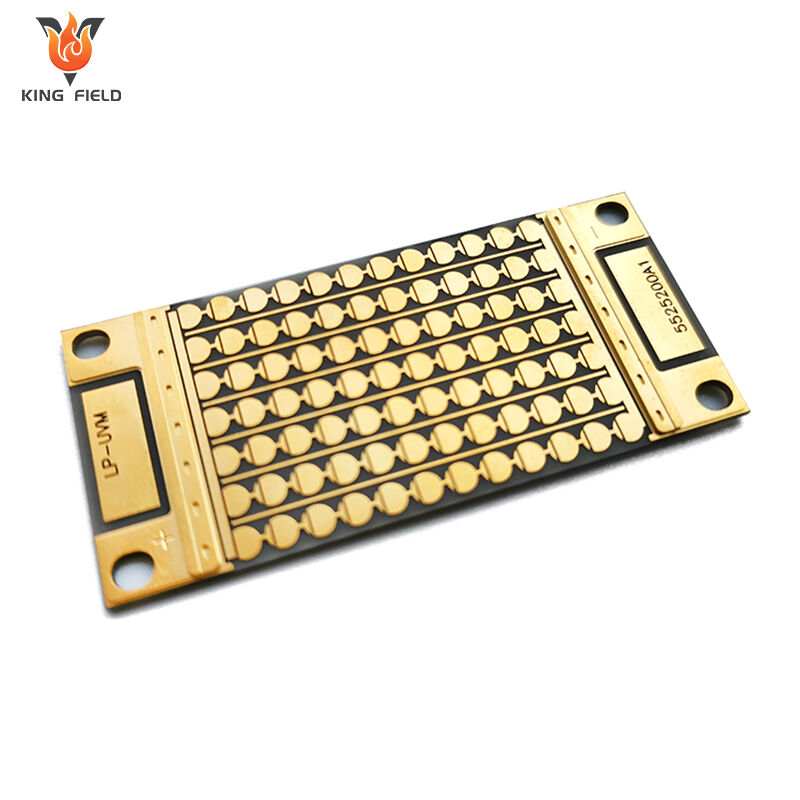

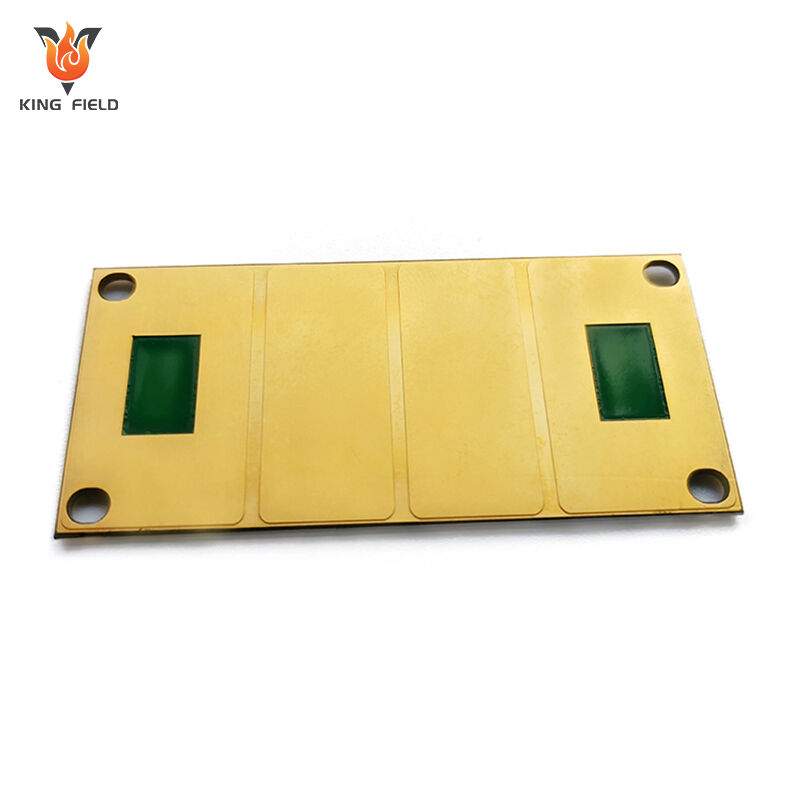

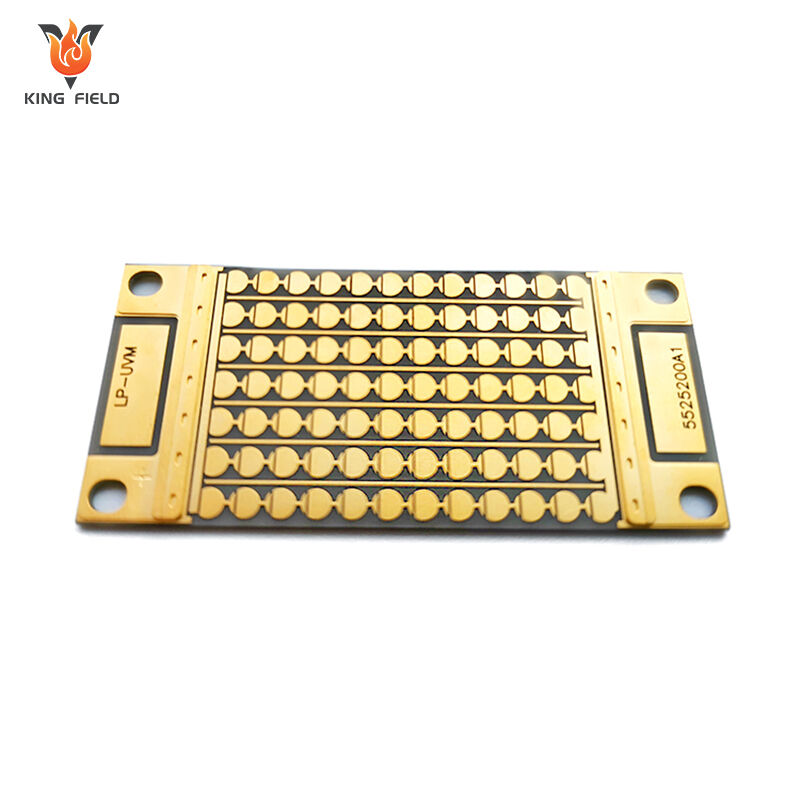

Ceramikus PCB

Nagy teljesítményű kerámiás PCB-k orvosi/ ipari/ autóipari/ nagy teljesítményű elektronikai alkalmazásokhoz. Kiváló hővezető-képesség, magas hőmérséklet-állóság és jelintegritás. 24 órás prototípusgyártás, gyors szállítás, DFM támogatás és szigorú minőségellenőrzés.

✅ Kiváló hőkezelés

✅ Magas hőmérséklet- és korrózióállóság

✅ Pontos áramkörök kritikus alkalmazásokhoz

Leírás

Mi az a kerámiás PCB?

Ceramikus PCB egy merev nyomtatott áramkör, amely kerámiát használ szigetelő alapanyagként, például alumínium-oxidot (Al₂O₃), alumínium-nitridet (AlN), szilícium-nitridet (Si₃N₄) stb., és rézfoliával van bevonva, hogy vezetőképes áramköröket hozzon létre. A magasabb kategóriájú speciális NYÁK-ok közé tartozik. Fő jellemzője, hogy hővezető-képessége, szigetelése és hőállósága messze meghaladja a hagyományos FR-4 típusú NYÁK-okét.

A magas szintű speciális NYÁK-ok közé tartozó kerámiabetétes NYÁK-ok fő előnyei a hőelvezetés, hőállóság, szigetelés és stabilitás kulcsfontosságú paramétereiben nyilvánulnak meg, az alábbiak szerint:

· Legfelső szintű hőelvezetési teljesítmény:

A kerámiabetétek (különösen az aluminium-nitrid) hővezetőképessége elérheti a 170–230 W/(m · K) értéket, ami több mint 500-szorosa a hagyományos FR-4 NYÁK-okénak (kb. 0,3 W/(m · K)). Ez gyorsan elvezeti a nagy teljesítményű eszközök által termelt hőt, hatékonyan csökkenti az eszközök hőmérséklet-emelkedését, és elkerüli a hő okozta meghibásodásokat. Kompatibilis nagy hőfluxussűrűségű alkalmazásokkal, mint az IGBT modulok és a nagy teljesítményű LED-ek. nagy teljesítményű eszközök, hatékonyan csökkentve az eszközök hőmérséklet-emelkedését, és elkerülve a hő okozta meghibásodásokat. Kompatibilis nagy hőfluxussűrűségű alkalmazásokkal, mint az IGBT modulok és a nagy teljesítményű LED-ek.

· Rendkívül magas hőállóság:

A hosszú távú működési hőmérséklet meghaladhatja a 200 °C-ot, rövid távon pedig elviselheti az 500 °C-os hőmérsékletet, ami messze felülmúlja az FR-4 NYÁK-ot (≤130 °C). Képes alkalmazkodni extrém hőmérsékletű környezetekhez, mint a repülési és űri alkalmazások, ipari magas hőmérsékletű berendezésekben anélkül, hogy a magas hőmérséklet miatt alakváltozás vagy öregedés következne be az aljzatban.

· Kiváló szigetelőszilárdság:

Átütési feszültség ≥10 kV/mm, a szigetelési teljesítmény messze meghaladja az FR-4 nyomtatott áramkörökét (PCB), stabilan működik nagyfeszültségű áramkörökben, elkerüli a szivárgás és átütés kockázatát, és kielégíti a töltőoszlopok és nagyfeszültségű ipari vezérlőberendezések szigetelési biztonsági követelményeit. feszültségű ipari vezérlőberendezések.

· Jó hőkompatibilitás:

A kerámia hordozók hőtágulási együtthatója közel azonos a félvezető chipekével, ami csökkentheti a hőmérsékletváltozás okozta hőfeszültséget, és csökkenti a repedés és leválás kockázatát a a csatlakozásnál fellépő repedés és leválás kockázatát, és javítja az eszközcsomagolás megbízhatóságát és élettartamát.

· Kémiai és környezeti stabilitás:

Ellenálló savaknak, lúgoknak, sugárzásnak és korróziónak. Teljesítménye nem csökken olyan kemény körülmények között, mint a nedvesség, erős elektromágneses mezők és sugárzás. Különleges alkalmazásokra alkalmas, például az űrrepülésben, tengeri felfedezésben és a nukleáris ipari berendezésekben.

· Magas mechanikai szilárdság:

A kerámiabetétek magas keménységűek és nagy ütésállóságúak. Különösen a színitrid kerámiabetétek képesek ellenállni olyan mechanikai terheléseknek, mint a rezgés és ütközés, így ideálisak gyakori rezgésnek kitett munkakörülményekhez járművekben és vasúti közlekedésben.

· Alacsony dielektromos veszteség:

A kerámiák stabil dielektromos állandóval és alacsony dielektromos veszteséggel rendelkeznek, így a jelátviteli veszteség kicsi a nagyfrekvenciás áramkörökben. Alkalmasak nagyfrekvenciás alkalmazásokra, mint például az 5G-állomások rádiófrekvenciás moduljai és radarberendezések.

| Kerámiabetétek típusai | Kerámiabetétek típusai | Kerámiabetétek típusai | Kerámiabetétek típusai | Kerámiabetétek típusai | Kerámiabetétek típusai |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Alumínium-nitrid (AlN) | Alumínium-nitrid (AlN) | Alumínium-nitrid (AlN) | Alumínium-nitrid (AlN) | Alumínium-nitrid (AlN) | Alumínium-nitrid (AlN) |

| Szilícium-nitrid (Si₃N₄) | Szilícium-nitrid (Si₃N₄) | Szilícium-nitrid (Si₃N₄) | Szilícium-nitrid (Si₃N₄) | Szilícium-nitrid (Si₃N₄) | Szilícium-nitrid (Si₃N₄) |

| Berillium-oxid (BeO) | Berillium-oxid (BeO) | Berillium-oxid (BeO) | Berillium-oxid (BeO) | Berillium-oxid (BeO) | Berillium-oxid (BeO) |

| Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) |

Gyártási folyamat

A kerámiakörnyezetű nyomtatott áramkörök gyártási folyamata eltér az FR-4 típusú hagyományos nyomtatott áramkörök marási eljárásától. A fókusz a kerámia alapanyagok és rétegek közötti megbízható kapcsolatra helyeződik. A főbb gyártási eljárások a következő kategóriákba sorolhatók, melyek mindegyike saját technikai jellemzőkkel és alkalmazási területekkel rendelkezik:

Közvetlen rétegű rézréteg-laminálási eljárás

· Alapelv: A réz fólia és az alumínium-oxid/alumínium-nitrid kerámia hordozó eutektikus hegesztésnek van kitéve magas hőmérsékleten. A réz-oxigén-kerámia eutektikus reakciót használják fel egy fémszerkezetes kötőréteg kialakítására, így biztosítva a réz és a kerámia közötti szilárd kötést.

· Folyamatlépések : Kerámiabetét tisztítása → rézlemez vágása → Rézlemez és kerámiaréteg laminálása → magas hőmérsékletű vákuumos eutektikus szinterezés → hűtés → Áramkör maratás → késztermék ellenőrzése.

· Főbb jellemzők:

Magas kötési szfest, kiváló hővezetés (nincs köztes kötőréteg);

A rézréteg vastagsága széles választékban elérhető (0,1–3 mm), és támogatja a vastag réz áramkörök tervezését.

Jó hőállósággal és hőütés-állósággal rendelkezik, így alkalmas nagy teljesítményű eszközökhöz.

Hátrányok: Magas szinterezési hőmérséklet, szigorú követelmények a berendezésekkel szemben, csak alumínium-oxid és alumínium-nitrid kerámiákhoz alkalmas, nem kompatibilis szilícium-nitriddel.

Alkalmazási területek: IGBT modulbetétek, töltőállomások teljesítménymoduljai, nagyteljesítményű LED-bététek.

Aktív fémforrasztási eljárás

· Alapelv: A rézlemez és a kerámiabetét közé olyan forrasztót adnak, amely aktív fémeket, például titánt és cirkóniumot tartalmaz. Vákuumos környezetben, 800 és 950 °C közötti hőmérsékleten az aktív fémek kémiai reakcióba lépnek a kerámia felületével, kialakítva a kémiai kötéseket, miközben a forrasztó megolvad, és összeköti a rézlemezt és a kerámiát.

· Folyamatlépések: A kerámiabetét előkezelése → Forrasztó bevonása → rézlemez és kerámia rétegeltetése → vákuumforrasztás → áramkör-feldolgozás → utókezelés.

· Főbb jellemzők:

Széles körben alkalmazható, használható alumina, alumnitrid, szilícium-nitrid stb. típusú összes kerámiabetéten.

Az égetési hőmérséklet alacsonyabb, mint a DBC esetében, így kevesebb károsodást okoz a kerámiabetétben.

Magas kötőszilárdság és kiváló ellenállás a hőmérsékletváltozásokkal szemben (nincs meghibásodás ≥1000 ciklus után -40 és 150 °C között).

Hátrányok: A forrasztóanyag költsége magas, és a folyamat bonyolultsága nagyobb, mint a DBC esetében.

Alkalmazási területek: Színitrid kerámiás nyomtatott áramkörök űrrepülési alkalmazásokhoz, magas megbízhatóságú teljesítményalaplapok járművekhez.

Vastagréteg eljárás

· Alapelv: Fém paszta (ezüst, réz, palládium-ezüst ötvözet) kerül a kerámiás alapanyag felületére fúvózásos nyomtatással. Magas hőmérsékleten történő szinterelés után a fém paszta megszilárdul, és vezetőképes pályákat hoz létre, kiküszöbölve ezzel a réz fólia bevonás szükségességét.

· Folyamatlépések: Kerámiás alaplap tisztítása → Fém paszta nyomtatása fúvózásos eljárással → szárítás → magas hőmérsékletű szinterelés → többszöri nyomtatás/szinterelés (a pálya vastagságának növelése igény szerint) → Szigetelőréteg nyomtatása (többrétegű felépítés esetén szükséges) → késztermék ellenőrzése.

· Főbb jellemzők:

Az eljárás rugalmas, finom részletességű pályák gyártására és többrétegű bekötés támogatására is alkalmas.

Viszonylag alacsony költséggel jár, kis sorozatokhoz és egyedi gyártáshoz ideális.

Hátrányok: A hővezetési képesség alacsonyabb, mint a rézborításos eljárásé, a rézpasta hajlamos az oxidációra, és a megbízhatóság némileg rosszabb.

Alkalmazható területek: Kisméretű érzékelő nyomtatott áramköri lapok, magasfrekvenciás kerámia PCB orvosi berendezésekhez, olcsó minőségű kerámiahordozók.

Alacsony hőmérsékleten történő együttes égetési eljárás

· Alapelv: A kerámiapor szerves kötőanyagokkal keverve alap kerámiacsíkokat alkot. Lyukakat ütnek, majd fémhabarcsot (ezüst, réz) visznek fel a nyers kerámiacsíkokra, hogy áramköröket/átmeneteket hozzanak létre. Több réteg nyers kerámiacsík rétegezése után alacsony hőmérsékleten együttesen égetik meg, így egyszerre keletkeznek többrétegű kerámiabetétek.

· Folyamatlépések: Nyers porceláncsíkok előállítása → Fúrás → Feltöltés fémhabarccsal → Rétegzés és pakolás → Alacsony hőmérsékletű együttes égetés → Felületi fémezés → Késztermék ellenőrzése.

· Főbb jellemzők:

Képes nagy sűrűségű többrétegű bekötést biztosítani, valamint passzív alkatrészek (ellenállások, kondenzátorok) alaplemezbe integrálását.

Magas méretpontosság, hőtágulási együtthatója megegyezik a félvezető chipekével;

Hátrányok: Összetett folyamat, hosszú ciklusidő, magas költség és korlátozott vonalvastagság.

Alkalmazható területek: 5G-állomások rádiófrekvenciás moduljai, miniaturizált kerámiás nyomtatott áramkörök űrrepülési célokra, nagyfrekvenciás kommunikációs berendezések.

Magas hőmérsékleten történő együttes égetési kerámiaprofil

· Alapelv: Hasonló az LTCC-hez, de tiszta kerámiapor használata esetén az égetési hőmérséklet akár 1500–1600 °C is lehet, a fém paszta pedig magas olvadáspontú fémeket, például volfrámot és molibdén-t tartalmaz.

· Főbb jellemzők:

A kerámiának magas a sűrűsége, mechanikai szilárdsága és hőállósága messze meghaladja az LTCC-ét.

Hátrányok: Az égetési hőmérséklet rendkívül magas, a fém paszta vezetőképessége gyenge, és a költségek magasak.

Alkalmazási helyzetek: Extrém magas hőmérsékletű környezetek, nukleáris ipari berendezésekhez használt kerámiás nyomtatott áramkörök.

| Feldolgozási típus | Szárazítési hőmérséklet | Alapvető Előnnyel | Fő korlátozások | Tipikus hordozóréteg | |

| DBc | 1065~1083℃ | Kiváló hővezetés és mérsékelt költség | Csak alumina/alumínium-nitriddel kompatibilis | Al₂O₃, AlN | |

| A. A. | 800~950℃ | Széles körű hordozókompatibilitással rendelkezik és magas a megbízhatósága | Magas költségű és összetett folyamat | Al₂O₃, AlN, Si₃N₄ | |

| Vastagréteg eljárás | 850~950℃ | Rugalmas és alacsony költségű | Gyenge hővezető-képességű és hajlamos az oxidációra | Minden kerámiabetét | |

| LTCC | 850~900℃ | Nagy sűrűségű integráció és magas méretpontosság | Magas költség és hosszú ciklus | Al₂O₃-alapú kerámiák | |

| HTCC | 1500~1600℃ | Rendkívül magas hőállósággal és mechanikai szilárdsággal rendelkezik | Gyenge elektromos vezetőképesség és rendkívül magas költség | Tiszta kerámiabetét | |

Kerámiabetétes nyomtatott áramkörök alkalmazásai

A kerámiabetétes nyomtatott áramkörök kiváló hővezető-képességük, magas hőállóságuk és szigetelési tulajdonságaik miatt elsősorban olyan felsőkategóriás alkalmazásokban használatosak, ahol szigorú követelmények vannak a hőelvezetésre és megbízhatóságra. A fő területek és konkrét alkalmazások a következők:

Az új energiaforrású járművek területén

· Alapvető komponensek: Töltőállomás teljesítménymodulja, fedélzeti inverter, motorvezérlő, akkumulátor-kezelő rendszer magasfeszültségű lapkája, LED-es járműlámpa meghajtó alapja.

· Alkalmazás okai:

Nagy áramokat tud vezetni, gyorsan hőt képes elvezetni, ellenáll a járművekben előforduló váltakozó magas és alacsony hőmérsékleti környezetnek, biztosítja az áramellátó eszközök stabil működését, és kielégíti az alumínium-nitrid kerámiabetétekre vonatkozó extrém magas hővezetőképességi követelményeket az alumínium-nitrid kerámiabetétek hővezetőképességi követelményei.

A félvezetők és teljesítményeszközök területe

· Alapvető komponensek: IGBT modulhordozó, MOSFET csomagolási hordozó, nagyteljesítményű LED hőelvezető hordozó, lézerdióda csomagolási hordozó, RF teljesítményerősítő hordozó.

· Alkalmazás okai: A kerámiabetétek hőtágulási együtthatója illeszkedik a félvezetőchipekéhez, csökkentve ezzel a hőfeszültségből eredő meghibásodások kockázatát. Hővezetőképességük messze meghaladja az FR-4-ét, így megoldást nyújtanak a nagyteljesítményű eszközök hőelvezetési problémáira. A vastagréteg eljárású kerámiabetétek különösen alkalmasak az LED-ek tömeggyártási igényeire.

Repülőgépipar és katonai ipar területe

· Alapvető komponensek: Repülő radar teljesítménymodul, műholdas teljesítményelosztó lapka, rakétamotor-vezérlőlap, rakétairányító rendszer áramköri lapja, pilóta nélküli repülőgép nagy teljesítményű motorhajtású lapja.

· Alkalmazás okai:

A színitrid (Si₃N₄) vagy HTCC eljárású kerámiabetűk ellenállnak a szélsőséges hőmérsékleteknek, rezgésnek és ütésnek, valamint a sugárzásnak, így alkalmasak az űrrepülési és katonai kemény munkakörülményekre. iparágak között.

Orvostechnikai terület

· Alapvető komponensek: Magas frekvenciájú elektrosebészeti kés teljesítményalaplap, mágnesesrezonancia-képalkotó (MRI) gradiens erősítőlap, lézeres kezelőberendezés-vezérlőlap, lélegeztetőgép magasfeszültségű tápegység-modulja.

· Alkalmazás okai:

Magas szigetelési szilárdság (szivárgás kockázatának elkerülése), hőállóság, stabil jelátvitel, orvosi berendezések biztonsági és megbízhatósági szabványainak teljesítése, alumínium-oxid költséghatékonysága a kerámiabetű alkalmas hagyományos orvosi alkalmazásokra.

Az ipari vezérlés és felsőkategóriás berendezések területe

· Alapvető komponensek: Magasfrekvenciás indukciós hegesztőberendezés alaplemeze, frekvenciaátalakító teljesítményegysége, ipari robot szervohajtásának nyomtatott áramköre, magas hőmérsékletű szenzorjel-áramköre, fotovoltaikus inverterteljesítmény-áramköre.

· Alkalmazás okai:

Ellenáll a magas hőmérsékletnek, páratartalomnak és rezgésnek az ipari környezetekben, a DBC/AMB eljárású kerámiabetétes NYÁK-ok magas hővezetőképessége biztosítja a nagy teljesítményű berendezések hosszú távú, stabil működését ipari vezérlőberendezések.

Az 5G-kommunikáció és rádiófrekvenciás terület

· Alapvető komponensek: 5G-állomások rádiófrekvenciás teljesítménymoduljai, milliméterhullámú radar-alaplemezek, magasfrekvenciás áramkörök műholdas kommunikációs berendezésekhez.

· Alkalmazás okai:

Az LTCC eljárású kerámiabetétes NYÁK-ok magas sűrűségű integrációt és passzív alkatrészek beépítését teszik lehetővé, alacsony dielektrikumveszteséggel rendelkeznek, így alkalmasak magasfrekvenciás jelátvitelre, ugyanakkor kielégítik az állomások teljesítményeszközeinek hőelvezetési követelményeit az állomások teljesítményeszközeinek hőelvezetési követelményeit.

Különleges extrém környezeti területek

· Alapvető komponensek: Nukleáris ipari berendezések vezérlőáramkörei, mélytengeri felderítő robotok nyomtatott áramkörei, magas hőmérsékletű ipari kemencék szenzoralaplemezei.

· Alkalmazás okai:

A kerámiabetétes nyomtatott áramkörök ellenállóak a sugárzásnak, korróziónak és magas hőmérsékletnek. Teljesítményük nem csökken extrém környezetekben, mint például nukleáris sugárzás, mélytengeri nagy nyomás vagy magas hőmérséklet esetén. a berillium-oxid kerámiabetétes nyomtatott áramkörök alkalmasak a nukleáris ipar területein történő használatra.

Rugalmas RPCB gyártási képesség

| Tétel | RPCB | HDI | |||

| minimális vonalszélesség/vonaltávolság | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimális furatátmérő | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| minimális forrasztásgátló nyílás (egyoldalas) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimális forrasztási ellenállás-híd | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maximális arány (vastagság/lyuk átmérője) | 0.417361111 | 0.334027778 | |||

| impedancia-szabályozási pontosság | +/-8% | +/-8% | |||

| befejezett vastagság | 0,3-3,2MM | 0,2-3,2MM | |||

| maximális lemez méret | 630MM*620MM | 620MM*544MM | |||

| maximális befejezett rézvastagság | 6OZ(210UM) | 2OZ(70UM) | |||

| minimális lemezköz | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| maximális réteg | 14RÉTEG | 12RÉTEG | |||

| Felületkezelés | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, szelektív aranybevonat | |||

| szénszál nyomtatás | |||||

| Min/max lézerfúrás méret | / | 3MIL / 9.8MIL | |||

| lézerfúrás méret-tűrés | / | 0.1 |