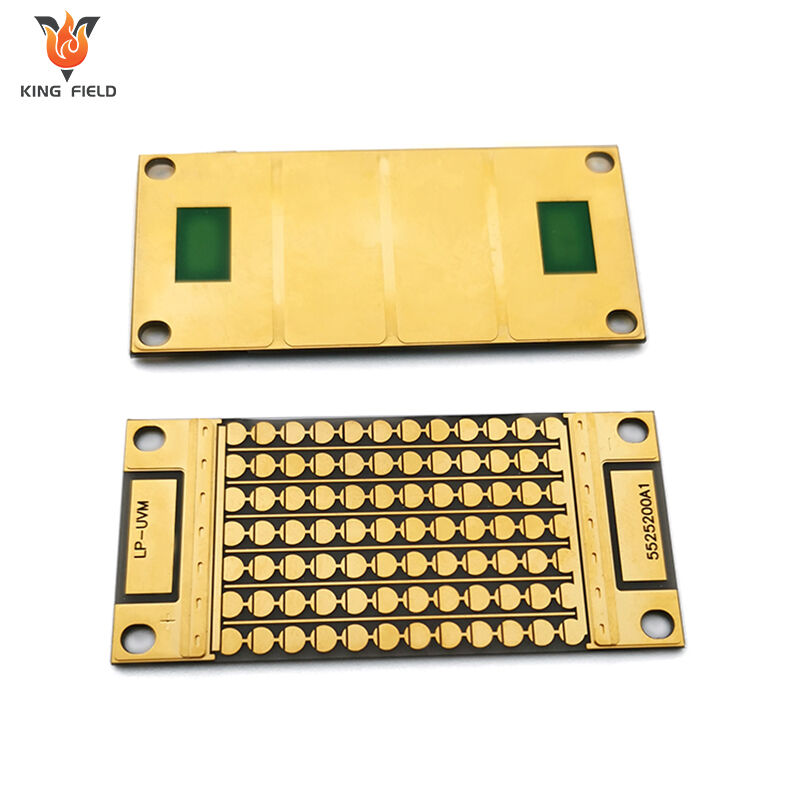

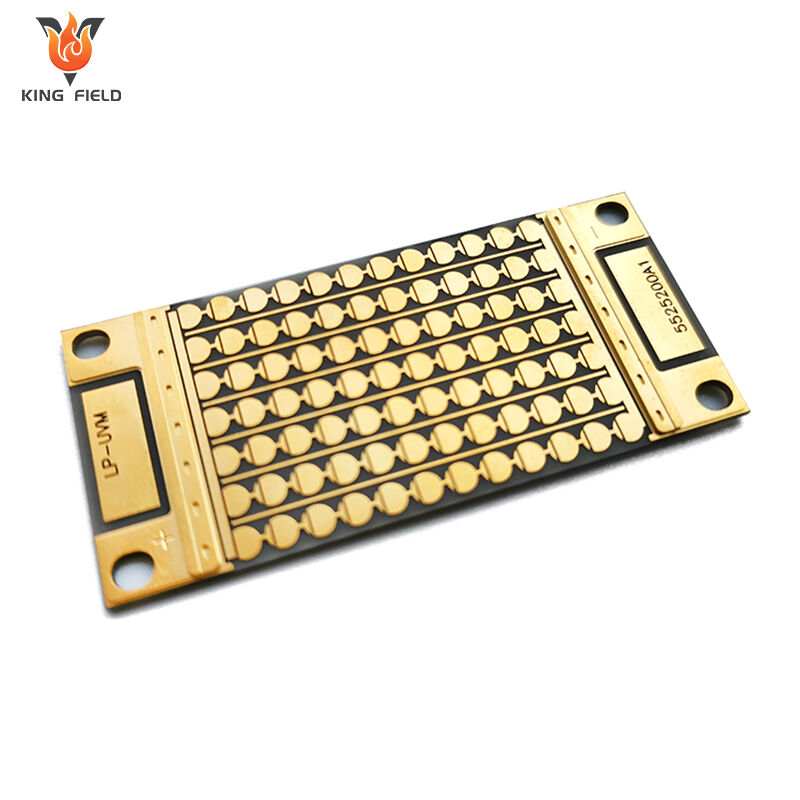

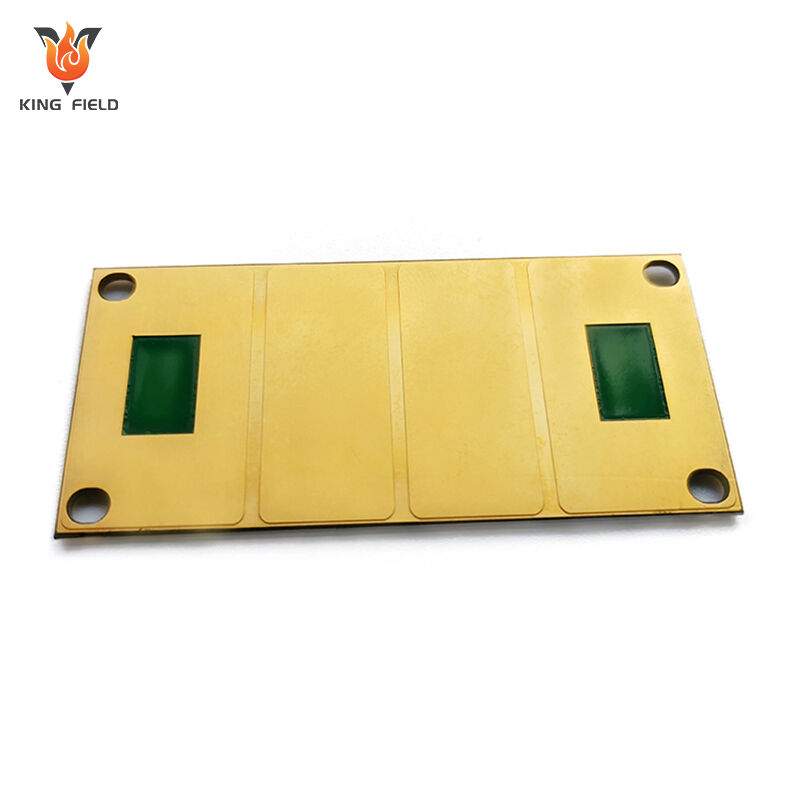

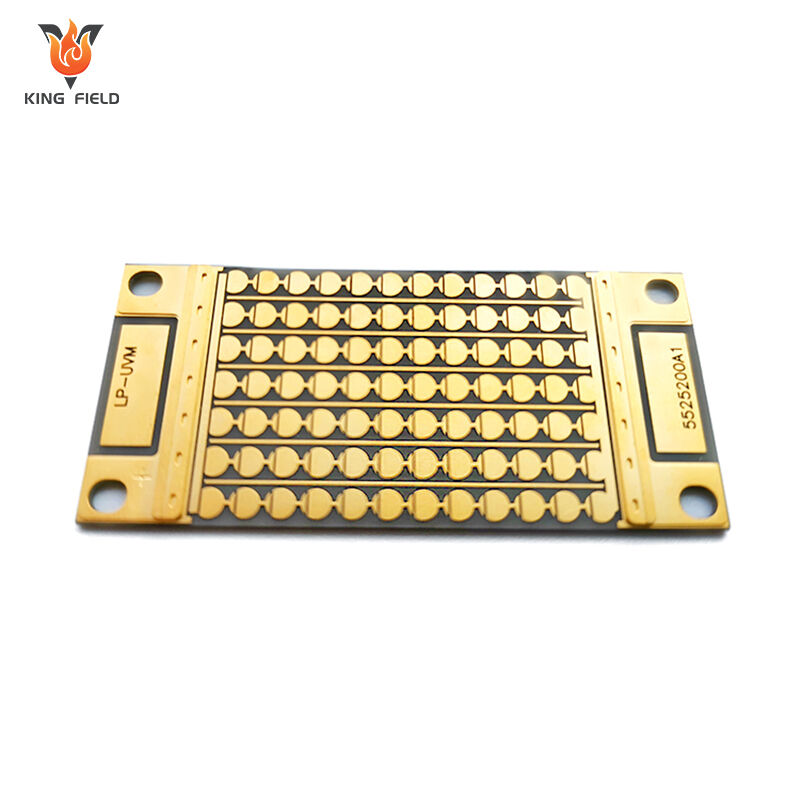

Pcb ceramico

PCB ceramici ad alte prestazioni per elettronica medica/industriale/automobilistica/ad alta potenza. Eccezionale conducibilità termica, resistenza alle alte temperature e integrità del segnale. Prototipazione in 24 ore, consegna rapida, supporto DFM e rigorosi test qualitativi.

✅ Gestione termica superiore

✅ Resistenza alle alte temperature e alla corrosione

✅ Circuiti precisi per applicazioni critiche

Descrizione

Cos'è una PCB ceramica?

Pcb ceramico è un circuito stampato rigido che utilizza materiali ceramici come substrati isolanti, ad esempio ossido di alluminio Al₂O₃, nitruro di alluminio AlN, nitruro di silicio Si₃N₄, ecc., e viene ricoperto con foglio di rame per formare circuiti conduttivi circuiti. Appartiene alle PCB speciali di fascia alta. La caratteristica principale è che la sua conducibilità termica, isolamento e resistenza alle alte temperature superano di gran lunga quelle delle tradizionali PCB in FR-4.

Come PCB speciale di fascia alta, i vantaggi principali della PCB in ceramica sono concentrati in dimensioni chiave come dissipazione del calore, resistenza alla temperatura, isolamento e stabilità, come segue:

· Prestazioni di dissipazione termica elevate:

La conducibilità termica dei substrati in ceramica (soprattutto nitruro di alluminio) può raggiungere 170-230 W/(m · K), superando di oltre 500 volte quella delle tradizionali PCB in FR-4 (circa 0,3 W/(m · K)). Può condurre rapidamente il calore generato dai dispositivi ad alta potenza, riducendo efficacemente l'aumento di temperatura dei dispositivi ed evitando malfunzionamenti termici. È compatibile con scenari ad alta densità di flusso termico come moduli IGBT e LED ad alta potenza.

· Resistenza termica estremamente elevata:

La temperatura operativa a lungo termine può superare i 200 ℃, mentre brevemente può sopportare temperature fino a 500 ℃, prestazioni molto superiori rispetto alle PCB in FR-4 (≤130 ℃). Può adattarsi a ambienti estremi come quelli aerospaziali e attrezzature industriali ad alta temperatura senza causare deformazioni o invecchiamento del substrato a causa delle alte temperature.

· Eccellente resistenza all'isolamento:

Tensione di rottura ≥10 kV/mm, prestazioni di isolamento molto superiori a quelle dei circuiti stampati FR-4, in grado di funzionare stabilmente in circuiti ad alta tensione, evitando rischi di perdite e rottura dielettrica, e soddisfa i requisiti di sicurezza d'isolamento delle colonnine di ricarica e delle apparecchiature di controllo industriale ad alta tensione.

· Buona compatibilità termica:

Il coefficiente di espansione termica dei supporti ceramici è vicino a quello dei chip semiconduttori, il che può ridurre lo stress termico causato dalle variazioni di temperatura, abbassando il rischio di crepe e distacchi a e il rischio di crepe e distacchi nel collegamento tra il chip e il substrato, e aumentando l'affidabilità e la durata del confezionamento del dispositivo.

· Stabilità chimica e ambientale:

Resistente ad acidi, basi, radiazioni e corrosione. Le sue prestazioni non si riducono in ambienti difficili come umidità, forti campi elettromagnetici e radiazioni. Adatto a scenari speciali quali aerospaziale, marino esplorazione e apparecchiature per l'industria nucleare.

· Elevata resistenza meccanica:

I substrati ceramici hanno elevata durezza e forte resistenza agli urti. In particolare il circuito in ceramica di nitruro di silicio, può sopportare sollecitazioni meccaniche come vibrazioni e impatti, risultando adatto a condizioni di lavoro con frequente vibrazione in veicoli e nei trasporti su rotaia.

· Basse perdite dielettriche:

I materiali ceramici presentano una costante dielettrica stabile e basse perdite dielettriche, con conseguenti ridotte perdite di trasmissione del segnale nei circuiti ad alta frequenza. Sono adatti a scenari applicativi ad alta frequenza come moduli RF per stazioni base 5G e apparecchiature radar.

| Tipi di substrati ceramici | Tipi di substrati ceramici | Tipi di substrati ceramici | Tipi di substrati ceramici | Tipi di substrati ceramici | Tipi di substrati ceramici |

| Allumina (Al₂O₃) | Allumina (Al₂O₃) | Allumina (Al₂O₃) | Allumina (Al₂O₃) | Allumina (Al₂O₃) | Allumina (Al₂O₃) |

| Nitrato di alluminio (AlN) | Nitrato di alluminio (AlN) | Nitrato di alluminio (AlN) | Nitrato di alluminio (AlN) | Nitrato di alluminio (AlN) | Nitrato di alluminio (AlN) |

| Nitrato di silicio (Si₃N₄) | Nitrato di silicio (Si₃N₄) | Nitrato di silicio (Si₃N₄) | Nitrato di silicio (Si₃N₄) | Nitrato di silicio (Si₃N₄) | Nitrato di silicio (Si₃N₄) |

| Ossido di berillio (BeO) | Ossido di berillio (BeO) | Ossido di berillio (BeO) | Ossido di berillio (BeO) | Ossido di berillio (BeO) | Ossido di berillio (BeO) |

| Carburo di Silicio (SiC) | Carburo di Silicio (SiC) | Carburo di Silicio (SiC) | Carburo di Silicio (SiC) | Carburo di Silicio (SiC) | Carburo di Silicio (SiC) |

Processo di fabbricazione

Il processo di produzione della scheda ceramica differisce dal processo di incisione delle tradizionali schede FR-4. L'elemento centrale è la combinazione affidabile tra substrati ceramici e strati di rame. I processi principali possono essere classificati nelle seguenti categorie, ognuna con le proprie caratteristiche tecniche e scenari applicativi:

Processo di laminazione diretta con foglio di rame

· Principio fondamentale: La lamina di rame e il supporto ceramico in ossido di alluminio/nitrato di alluminio sono sottoposti a saldatura eutettica ad alte temperature. L'eutettico rame-ossigeno-ceramica per formare uno strato di legame metallurgico, ottenendo un collegamento solido tra rame e ceramica.

· Fasi del processo : Pulizia del substrato ceramico → taglio della lamina di rame → laminazione tra lamina di rame e ceramica → sinterizzazione eutettica sotto vuoto ad alta temperatura → raffreddamento → incisione del circuito → ispezione del prodotto finito.

· Caratteristiche principali:

Elevata resistenza di legame, eccellente conducibilità termica (senza strato intermedio di collegamento);

Lo spessore dello strato di rame offre un'ampia gamma di opzioni (da 0,1 a 3 mm) e supporta la progettazione di circuiti in rame spesso.

Presenta buona resistenza alle alte temperature e ai shock termici, ed è adatto per dispositivi ad alta potenza.

Svantaggi: Temperatura di sinterizzazione elevata, requisiti rigorosi per l'attrezzatura, adatto solo per ceramiche in allumina e nitruro di alluminio, non compatibile con il nitruro di silicio.

Applicazioni possibili: Substrati per moduli IGBT, moduli di potenza per colonnine di ricarica, substrati per LED ad alta potenza.

Processo di brasatura con metalli attivi

· Principio fondamentale: Tra la lamina di rame e il substrato ceramico viene inserito un materiale d'apporto contenente metalli attivi come titanio e zirconio. In ambiente sotto vuoto a temperature comprese tra 800 e 950 ℃, i metalli attivi reagiscono chimicamente con la superficie della ceramica formando legami chimici, mentre il materiale d'apporto fonde unendo la lamina di rame alla ceramica. reazione con la superficie della ceramica per formare legami chimici, mentre il materiale d'apporto fonde per unire la lamina di rame alla ceramica.

· Passaggi del processo: Pret trattamento del substrato ceramico → Rivestimento di saldatura → laminazione della lamina di rame e ceramica → brasatura in vuoto → Elaborazione del circuito → post-trattamento.

· Caratteristiche principali:

Ha un'ampia adattabilità ed è utilizzabile su tutti i substrati ceramici come allumina, nitrato di alluminio, nitrato di silicio, ecc.

La temperatura di sinterizzazione è inferiore rispetto al DBC, causando minori danni al substrato ceramico.

Elevata resistenza di incollaggio e ottima resistenza ai cicli termici freddo-caldo (nessun guasto dopo ≥1000 cicli a -40 a 150 ℃).

Svantaggi: Il costo del solder per brasatura è elevato e la complessità del processo è maggiore rispetto al DBC.

Scenari applicabili: PCB ceramici in nitrato di silicio per l'aerospaziale, substrati di potenza ad alta affidabilità per veicoli.

Processo a film spesso

· Principio fondamentale: Una pasta metallica (argento, rame, lega palladio-argento) viene depositata sulla superficie del substrato ceramico mediante stampa serigrafica. Dopo sinterizzazione ad alta temperatura, la pasta metallica si solidifica formando circuiti conduttivi, eliminando la necessità di rivestimento con lamina di rame.

· Passaggi del processo: Pulizia del substrato ceramico → Stampa serigrafica della pasta metallica → essiccazione → sinterizzazione ad alta temperatura → stampa/sinterizzazione multipla (addensamento del circuito secondo necessità) → Stampa dello strato isolante (se sono richiesti strati multipli) necessari) → ispezione del prodotto finito.

· Caratteristiche principali:

Il processo è flessibile, in grado di realizzare circuiti fini e supportare cablaggi multistrato.

Ha un costo relativamente basso ed è adatto alla produzione su piccola scala e personalizzata.

Svantaggi: La conducibilità termica del circuito è inferiore rispetto a quella del processo con rame laminato, la pasta di rame è soggetta ad ossidazione e l'affidabilità è leggermente inferiore.

Applicazioni: Schede circuito per sensori di piccole dimensioni, pcb ceramici ad alta frequenza per apparecchiature mediche, substrati ceramici di fascia bassa.

Processo ceramico a co-sinterizzazione a bassa temperatura

· Principio fondamentale: La polvere ceramica viene mescolata con leganti organici per formare nastri ceramici grezzi. Vengono perforati fori e la sospensione metallica (argento, rame) viene inserita sui nastri ceramici grezzi per formare circuiti/vie. Dopo che più strati di nastri ceramici grezzi vengono impilati, sono cotti insieme a basse temperature per formare in un unico passaggio PCB ceramici multistrato.

· Passaggi del processo: Preparazione delle strisce di porcellana grezza → Foratura → Riempimento con sospensione metallica → laminazione e impilamento → co-sinterizzazione a bassa temperatura → metallizzazione superficiale → ispezione del prodotto finito.

· Caratteristiche principali:

Può realizzare cablaggi multistrato ad alta densità e integrare componenti passivi (resistori, condensatori) all'interno del substrato.

Elevata precisione dimensionale, con un coefficiente di espansione termica corrispondente a quello dei chip semiconduttori;

Svantaggi: processo complesso, ciclo lungo, costo elevato e spessore delle piste limitato.

Applicazioni: moduli RF per stazioni base 5G, schede PCB ceramici miniaturizzati per l'aerospaziale, apparecchiature di comunicazione ad alta frequenza.

Processo ceramico a co-sinterizzazione ad alta temperatura

· Principio fondamentale: Simile all'LTCC, ma utilizza polvere ceramica pura, la temperatura di sinterizzazione è elevata come 1500-1600℃, e la pasta metallica impiega metalli ad alto punto di fusione come tungsteno e molibdeno.

· Caratteristiche principali:

La ceramica ha un'alta densità, e la sua resistenza meccanica e resistenza alle alte temperature supera di gran lunga quella dell'LTCC.

Svantaggi: La temperatura di sinterizzazione è estremamente alta, la conducibilità della pasta metallica è scarsa e il costo è elevato.

Scenari di applicazione: Ambienti ad altissima temperatura, PCB ceramici per apparecchiature nell'industria nucleare.

| Tipo di processo | Temperatura di sintesi | Vantaggio principale | Principali limitazioni | Substrato tipico | |

| DBc | 1065~1083℃ | Eccellente conduzione termica e costo moderato | Compatibile solo con allumina/nitrato di alluminio | Al₂O₃, AlN | |

| AMB | 800~950℃ | Presenta un'ampia compatibilità con i substrati e un'elevata affidabilità | Costo elevato e processo complesso | Al₂O₃, AlN, Si₃N₄ | |

| Processo a film spesso | 850~950℃ | Flessibile e a basso costo | Scarsa conducibilità termica e soggetta a ossidazione | Tutti i substrati ceramici | |

| LTCC | 850~900℃ | Integrazione ad alta densità e alta precisione dimensionale | Costo elevato e ciclo lungo | Ceramiche a base di Al₂O₃ | |

| HTCC | 1500~1600℃ | Ha un'eccezionale resistenza al calore e resistenza meccanica | Scarsa conducibilità elettrica e costo estremamente elevato | Substrato ceramico puro | |

Applicazioni delle PCB in ceramica

I circuiti stampati in ceramica, grazie alla loro eccellente conducibilità termica, resistenza alle alte temperature e isolamento, sono principalmente impiegati in scenari di fascia alta con requisiti rigorosi per la dissipazione del calore e l'affidabilità. I settori chiave e le applicazioni specifiche sono i seguenti:

Nel campo dei veicoli a nuova energia

· Componenti principali: Modulo di potenza per colonnine di ricarica, inverter di bordo, controllore del motore, scheda ad alta tensione del sistema di gestione della batteria, substrato del driver per fari LED del veicolo.

· Motivi applicativi:

Possono supportare correnti elevate, dissipare rapidamente il calore, resistere all'ambiente termico alternato tra alte e basse temperature nei veicoli, garantire il funzionamento stabile dei dispositivi di potenza e soddisfare i requisiti di conducibilità termica estremamente elevata dei circuiti stampati in ceramica al nitrato di alluminio. requisiti di conducibilità termica dell'azoto ceramico alluminio PCBS.

Il settore dei semiconduttori e dei dispositivi di potenza

· Componenti principali: Substrato per modulo IGBT, substrato per imballaggio MOSFET, substrato per dissipazione del calore di LED ad alta potenza, substrato per imballaggio di diodi a laser, substrato per amplificatore di potenza RF.

· Motivi applicativi: Il coefficiente di espansione termica dei substrati ceramici corrisponde a quello dei chip semiconduttori, riducendo i guasti dovuti allo stress termico. La sua conducibilità termica supera di gran lunga quella del FR-4, risolvendo il problema di dissipazione del calore nei dispositivi ad alta potenza. Tra questi, i circuiti stampati su substrati ceramici con processo a film spesso sono adatti ai requisiti di produzione di massa degli LED.

Settori aerospaziale e militare

· Componenti principali: Modulo di potenza per radar aereo, scheda di distribuzione dell'energia per satelliti, scheda di controllo del motore per razzi, scheda del circuito del sistema di guida per missili, scheda di comando del motore ad alta potenza per veicoli aerei senza pilota.

· Motivi applicativi:

I circuiti stampati ceramici in nitruro di silicio (Si₃N₄) o realizzati con processo HTCC sono resistenti a temperature estreme, vibrazioni, urti e radiazioni, risultando adatti a condizioni operative gravose nel settore aerospaziale e militare. industrie.

Il settore delle apparecchiature mediche

· Componenti principali: Substrato di potenza per bisturi elettrochirurgici ad alta frequenza, scheda dell'amplificatore per gradiente della risonanza magnetica (MRI), scheda di controllo per apparecchiature laser, modulo di alimentazione ad alta tensione per ventilatori.

· Motivi applicativi:

Elevata resistenza dielettrica (evita il rischio di perdite), resistenza alle alte temperature, trasmissione del segnale stabile, soddisfa gli standard di sicurezza e affidabilità dei dispositivi medici, ottimo rapporto qualità-prezzo dell'allumina il PCB ceramico è adatto a scenari medici convenzionali.

Il settore del controllo industriale e delle apparecchiature di alta gamma

· Componenti principali: Substrato per apparecchiature di riscaldamento a induzione ad alta frequenza, unità di potenza per inverter, scheda driver servo per robot industriali, scheda segnale per sensori ad alta temperatura, scheda di potenza per inverter fotovoltaici.

· Motivi applicativi:

Resistente a elevate temperature, umidità e vibrazioni negli ambienti industriali; l'elevata conducibilità termica dei PCB ceramici con processo DBC/AMB garantisce il funzionamento stabile a lungo termine dei sistemi ad alta potenza attrezzature di controllo industriale.

Il settore delle comunicazioni 5G e delle radiofrequenze

· Componenti principali: modulo RF di potenza per stazioni base 5G, substrato per radar a onde millimetriche, scheda ad alta frequenza per apparecchiature di comunicazione satellitare.

· Motivi applicativi:

I circuiti ceramici LTCC possono raggiungere un'integrazione ad alta densità e l'incorporamento di componenti passivi, con basse perdite dielettriche, adatti alla trasmissione di segnali ad alta frequenza e al contempo soddisfano i requisiti di dissipazione del calore dei dispositivi di potenza per stazioni base.

Settori per ambienti estremi speciali

· Componenti principali: Scheda di controllo per apparecchiature nell'industria nucleare, scheda circuitale per robot per esplorazione in acque profonde, substrato per sensori in forni industriali ad alta temperatura.

· Motivi applicativi:

I circuiti ceramici sono resistenti a radiazioni, corrosione e alte temperature. Le loro prestazioni non decadono in condizioni estreme come radiazioni nucleari, alta pressione in acque profonde e forni ad alta temperatura. i circuiti ceramici in ossido di berillio sono adatti per scenari nell'industria nucleare.

Capacità di produzione di PCB rigide

| Voce | RPCB | HDI | |||

| larghezza minima della traccia/distanza tra tracce | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| diametro minimo del foro | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| apertura minima della maschera saldante (singolo lato) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| ponte minimo della maschera saldante | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| rapporto di aspetto massimo (spessore/diametro foro) | 0.417361111 | 0.334027778 | |||

| precisione controllo impedenza | +/-8% | +/-8% | |||

| spessore finale | 0,3-3,2 MM | 0,2-3,2 MM | |||

| dimensioni massime della lamiera | 630 MM * 620 MM | 620 MM * 544 MM | |||

| spessore massimo del rame finito | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| spessore minimo della scheda | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| numero massimo di strati | 14LAYER | 12LAYER | |||

| Trattamento superficiale | HASL-LF, OSP, Oro Immersione, Stagno Immersione, Argento Immersione | Oro Immersione, OSP, oro immersione selettivo | |||

| stampa al carbonio | |||||

| Dimensione minima/massima foro laser | / | 3MIL / 9.8MIL | |||

| tolleranza dimensione foro laser | / | 0.1 |