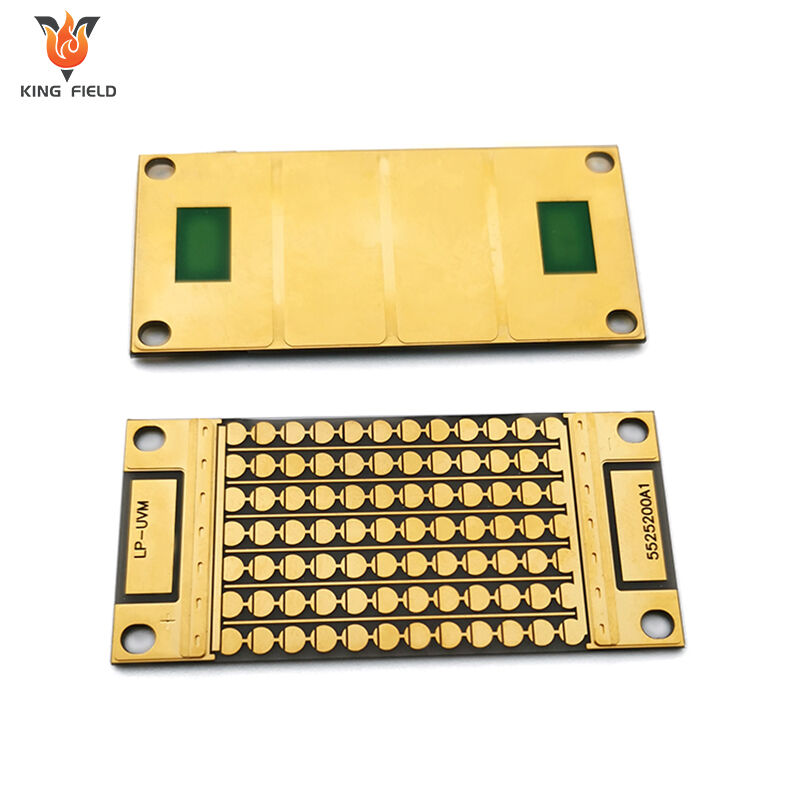

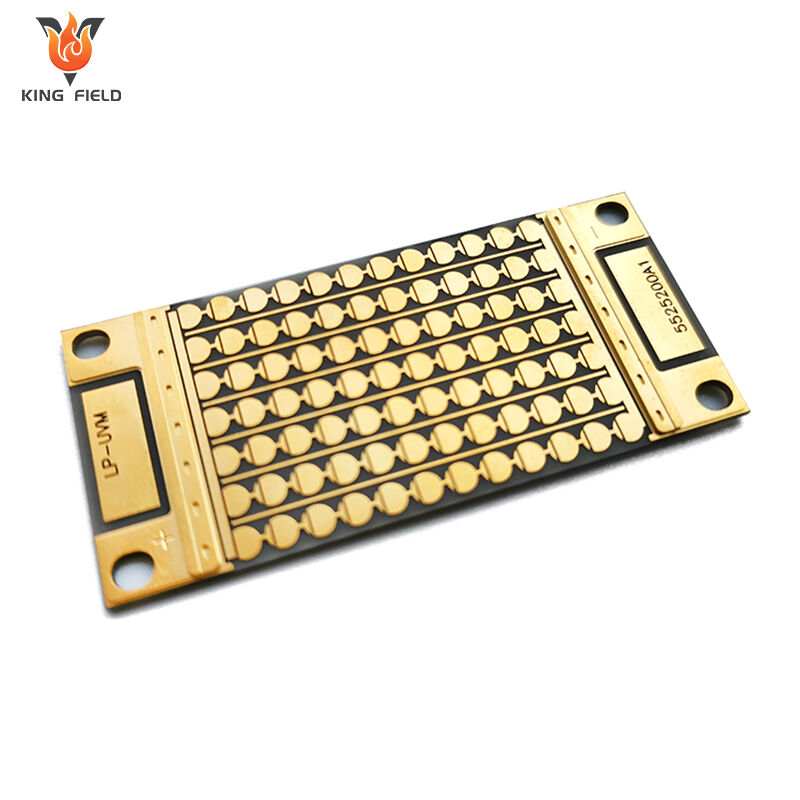

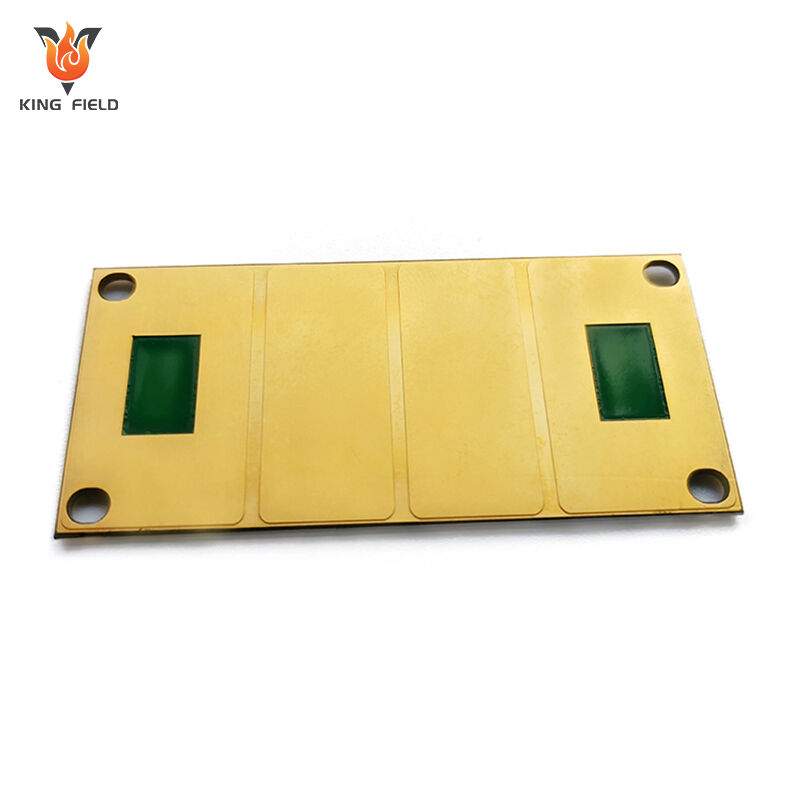

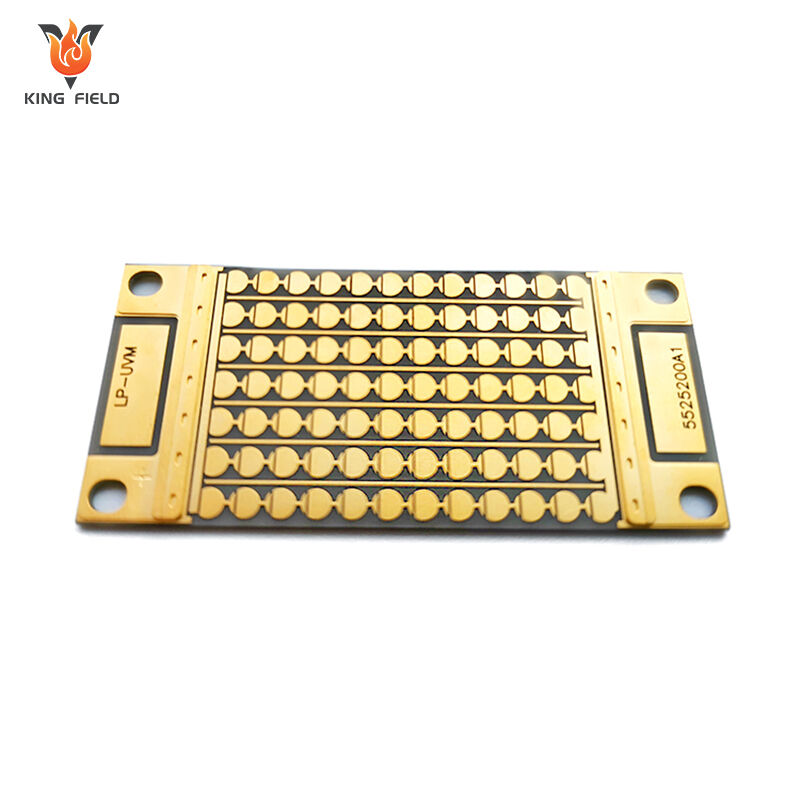

PCB cerámica

PCBs cerámicos de alto rendemento para electrónica médica/industrial/automotriz/de alta potencia. Excelente condutividade térmica, resistencia a altas temperaturas e integridade do sinal. Prototipado en 24 h, entrega rápida, soporte DFM e rigorosas probas de calidade.

✅ Xestión térmica superior

✅ Resistencia a altas temperaturas e á corrosión

✅ Circuitería de precisión para aplicacións críticas

Descrición

Que é un PCB cerámico?

PCB cerámica é un circuito impreso ríxido que utiliza materiais cerámicos como sustratos illantes, tales como óxido de aluminio Al₂O₃, nitruro de aluminio AlN, nitruro de silicio Si₃N₄, etc., e está recuberto con follas de cobre para formar condutores circuitos. Pertence aos PCB especiais de alta gama. A característica principal é que a súa condutividade térmica, illamento e resistencia a altas temperaturas supera con bastante distancia a dos PCB tradicionais FR-4.

Como un PCB especial de gama alta, as vantaxes principais do PCB cerámico están concentradas en dimensións clave como disipación de calor, resistencia á temperatura, illamento e estabilidade, como segue:

· Rendemento máximo na disipación de calor:

A condutividade térmica dos substratos cerámicos (especialmente o nitruro de aluminio) pode acadar 170-230 W/(m · K), o que é máis de 500 veces o dos PCB tradicionais FR-4 (aproximadamente 0,3 W/(m · K)). Pode conducir rapidamente o calor xerado por dispositivos de alta potencia, reducindo efectivamente o aumento de temperatura dos dispositivos e evitando a falla térmica. É compatible con escenarios de alta densidade de fluxo térmico, como módulos IGBT e LEDs de alta potencia.

· Resistencia térmica ultraelevada:

A temperatura de funcionamento continuo pode acadar máis de 200 ℃, e a temperatura a curto prazo pode soportar 500 ℃, o que é moi superior ao FR-4 PCB (≤130 ℃). Pode adaptarse a ambientes de temperatura extremos como os da aerospacial e equipamento industrial de alta temperatura sen causar deformación ou envellecemento do sustrato debido ás altas temperaturas.

· Excelente resistencia ao aislamento:

Tensión de ruptura ≥10kV/mm, o desempeño de aislamento supera con creces o de PCB FR-4, pode funcionar de forma estable en circuítos de alta tensión, evita riscos de fuga e ruptura, e satisfai os requisitos de seguridade de aislamento de puntos de carga e equipos de control industrial de alta tensión.

· Boa compatibilidade térmica:

O coeficiente de expansión térmica dos sustratos cerámicos é próximo ao dos chíps semicondutores, o que pode reducir a tensión térmica causada polos cambios de temperatura, baixando o risco de fisuración e desprendemento en unión entre o chip e o sustrato, e mellorar a confiabilidade e vida útil da encapsulación do dispositivo.

· Estabilidade química e ambiental:

Resistente a ácidos e alcalis, radiación e corrosión. O seu rendemento non decae en ambientes hostís como humidade, campos electromagnéticos fortes e radiación. É adecuado para escenarios especiais como aeroespacial, exploración mariña e equipos da industria nuclear. e equipos da industria nuclear.

· Alta resistencia mecánica:

Os sustratos cerámicos teñen alta dureza e forte resistencia ao impacto. Especialmente o circuíto de cerámica de nitruro de silicio, poden soportar tensións mecánicas como vibracións e colisións, o que os fai adecuados para condicións de traballo con vibración frecuente en vehículos e transporte ferroviario. en vehículos e transporte ferroviario.

· Baixa perda dieléctrica:

Os materiais cerámicos teñen unha constante dieléctrica estable e baixa perda dieléctrica, o que resulta nunha pequena perda de transmisión de sinal en circuítos de alta frecuencia. Son adecuados para escenarios de aplicación de alta frecuencia como módulos RF de estacións base 5G e equipos de radar. e equipos de radar.

| Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos |

| Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) |

| Nitrureto de aluminio (AlN) | Nitrureto de aluminio (AlN) | Nitrureto de aluminio (AlN) | Nitrureto de aluminio (AlN) | Nitrureto de aluminio (AlN) | Nitrureto de aluminio (AlN) |

| Nitrureto de silicio (Si₃N₄) | Nitrureto de silicio (Si₃N₄) | Nitrureto de silicio (Si₃N₄) | Nitrureto de silicio (Si₃N₄) | Nitrureto de silicio (Si₃N₄) | Nitrureto de silicio (Si₃N₄) |

| Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) |

| Carburo de silicio (SiC) | Carburo de silicio (SiC) | Carburo de silicio (SiC) | Carburo de silicio (SiC) | Carburo de silicio (SiC) | Carburo de silicio (SiC) |

Processo de Fabricación

O proceso de fabricación do circuíto cerámico difire do proceso de grabado dos circuitos FR-4 tradicionais. O núcleo céntrase na combinación fiábel entre subestratos cerámicos e capas de cobre. Os procesos principais poden clasificarse nas seguintes categorías, cada unha con as súas propias características técnicas e escenarios de aplicación:

Proceso de laminación directa con cobre

· Principio central: A follas de cobre e os sustratos cerámicos de óxido de aluminio/nitruro de aluminio sométense a soldadura eutéctica a altas temperaturas. O eutéctico cobre-oxíxeno-cerámico utilízase para formar unha capa de unión metalúrxica, conseguindo unha unión firme entre o cobre e a cerámica.

· Pasos do proceso : Limpeza do substrato cerámico → corte de follas de cobre → laminación de cobre e cerámica → sinterización eutéctica en vácuo a alta temperatura → arrefriamento → gravado do circuíto → inspección do produto final.

· Características principais:

Alta resistencia á unión, excelente condutividade térmica (sen capa intermedia de unión);

O grosor da capa de cobre ofrece unha ampla gama de opcións (de 0,1 a 3 mm) e admite o deseño de circuítos con cobre grosso.

Ten boa resistencia a altas temperaturas e ao choque térmico, sendo adecuado para dispositivos de alta potencia.

Desvantaxes: Temperatura de sinterización elevada, requisitos estritos para o equipo, só adecuado para cerámicas de alúmina e nitruro de aluminio, incompatíbel con nitruro de silicio.

Aplicacións: Substratos para módulos IGBT, módulos de potencia para postos de carga, substratos para LEDs de alta potencia.

Proceso de soldadura con metais activos

· Principio central: Entre a folla de cobre e o sustrato cerámico engádese unha solda que contén metais activos como o titanio e o circonio. Baixo un ambiente de baleiro de 800 a 950 °C, os metais activos experimentan unha reacción química coa superficie cerámica para formar enlaces químicos, mentres a solda se funde para unir a folla de cobre e a cerámica.

· Pasos do proceso: Pretatamento do sustrato cerámico → Aplicación da solda → Apilado da folla de cobre e a cerámica → Soldadura en baleiro → Procesamento do circuíto → Posttratamento.

· Características principais:

Ten unha grande adaptabilidade e pode usarse en todos os sustratos cerámicos como a alúmina, nitruro de aluminio, nitruro de silicio, etc.

A temperatura de sinterización é máis baixa que a de DBC, polo que causa menos danos ao sustrato cerámico.

Alta resistencia á unión e excelente resistencia aos ciclos de frío e calor (sen fallos despois de ≥1000 ciclos a -40 a 150 °C).

Desvantaxes: O custo da solda de brazado é alto, e a complexidade do proceso é maior que a de DBC.

Escenarios aplicables: PCBs cerámicos de nitruro de silicio para aeroespacial, substratos de potencia de alta fiabilidade para vehículos.

Proceso de capa grasa

· Principio central: A suspensión metálica (prata, cobre, aleación de paladio e prata) recobrese sobre a superficie do substrato cerámico mediante impresión serigráfica. Tras a sinterización a alta temperatura, a suspensión metálica solidifícase formando circuitos condutores, eliminando a necesidade dun revestimento de follón de cobre.

· Pasos do proceso: Limpieza do substrato cerámico → Impresión serigráfica da pasta metálica → secado → sinterización a alta temperatura → impresión/sinterización múltiple (engrosando o circuito segundo sexa necesario) → Impresión da capa illante (se se precisan múltiples capas) → inspección do produto final.

· Características principais:

O proceso é flexible, capaz de fabricar circuitos finos e compatível coa canalización multicapa.

Ten un custo relativamente baixo e é adecuado para produción en pequenos lotes e personalizada.

Desvantaxes: A condutividade térmica do circuíto é inferior á do proceso recuberto de cobre, a pasta de cobre é propensa á oxidación e a confiabilidade é lixeiramente inferior.

Escenarios aplicables: Placas de circuítos de sensores pequenos, placas pcb cerámicas de alta frecuencia para equipos médicos, substratos cerámicos de gama baixa.

Proceso cerámico de co-coción a baixa temperatura

· Principio central: O po cerámico míntense con ligantes orgánicos para formar tiras brancas de cerámica. Fórmanse buratos e enchen con pasta metálica (prata, cobre) nas tiras de cerámica brancas para formar circuítos/vías. Despois de apilar varias capas de cerámica brancas as tiras son cocidas conxuntamente a baixa temperatura para formar placas pcb cerámicas multicapa dunha soa vez.

· Pasos do proceso: Preparación das tiras de porcelana brancas → Perforación → Enchido con pasta metálica → laminación e apilamento → co-coción a baixa temperatura → metalización superficial → inspección do produto final.

· Características principais:

Pode acadar un cableado multicapa de alta densidade e integrar compoñentes pasivos (resistencias, condensadores) dentro do substrato.

Alta precisión dimensional, cun coeficiente de expansión térmica que coincide co dos chíps semicondutores;

Desvantaxes: Proceso complexo, ciclo longo, alto custo e grosor de liña limitado.

Escenarios aplicables: módulos RF de estacións base 5G, placas PCB cerámicas miniaturizadas para aeroespacial, equipos de comunicación de alta frecuencia.

Proceso cerámico de cofusión a alta temperatura

· Principio central: Semellante ao LTCC, pero usando po cerámico puro, a temperatura de sinterización é tan elevada como 1500 a 1600 ℃, e a pasta metálica utiliza metais de punto de fusión elevado como o volframio e o molibdeno.

· Características principais:

A cerámica ten unha alta densidade, e a súa resistencia mecánica e resistencia á alta temperatura superan con bastante distancia as do LTCC.

Desvantaxes: A temperatura de sinterización é extremadamente alta, a condutividade da pasta metálica é pobre e o custo é elevado.

Escenarios aplicables: Ambientes de alta temperatura extrema, placas PCB cerámicas para equipos da industria nuclear.

| Tipo de Proceso | Temperatura de sinterización | Vantaxe Nucleo | Limitacións principais | Substrato típico | |

| DBC | 1065~1083℃ | Excelente conducción térmica e custo moderado | Compatíbel só con alúmina/nitrureto de aluminio | Al₂O₃, AlN | |

| AMB | 800~950℃ | Ten un amplo intervalo de compatibilidade co substrato e alta fiabilidade | Custo elevado e proceso complexo | Al₂O₃, AlN, Si₃N₄ | |

| Proceso de capa grasa | 850~950℃ | Flexíbel e de baixo custo | Mala condutividade térmica e propenso á oxidación | Todos os substratos cerámicos | |

| LTCC | 850~900℃ | Integración de alta densidade e alta precisión dimensional | Alto custo e ciclo longo | Cerámicas baseadas en Al₂O₃ | |

| HTCC | 1500~1600℃ | Ten unha resistencia térmica e unha resistencia mecánica extremadamente altas | Baixa condutividade eléctrica e custo extremadamente alto | Substrato cerámico puro | |

Aplicacións dos PCB cerámicos

Os PCBS cerámicos, grazas á súa excelente condutividade térmica, resistencia a altas temperaturas e illamento, aplícanse principalmente en escenarios de gama alta con requisitos estritos de disipación de calor e confiabilidade. Os campos principais e aplicacións específicas son os seguintes:

No campo dos vehículos de enerxía nova

· Compóñentes clave: Módulo de potencia de carga, inversor a bordo, controlador do motor, placa de alta tensión do sistema de xestión da batería, substrato do controlador de lâmpadas led para vehículos.

· Razóns de aplicación:

Pode soportar correntes elevadas, disipar rapidamente o calor, resistir o ambiente de temperaturas altas e baixas alternantes nos vehículos, garantir o funcionamento estable dos dispositivos de potencia e cumprir os requisitos de condutividade térmica ultra elevados dos PCBS cerámicos de nitruro de aluminio. condutividade requirimentos de PCBS cerámicos de nitruro de aluminio.

O campo dos semicondutores e dispositivos de potencia

· Compóñentes clave: Substrato de módulo IGBT, substrato de encapsulado MOSFET, substrato de disipación de calor para LED de alta potencia, substrato de encapsulado de diodo láser, substrato de amplificador de potencia RF.

· Razóns de aplicación: O coeficiente de expansión térmica dos substratos cerámicos compátase co dos chips semicondutores, reducindo así a falla por tensión térmica. A súa condutividade térmica supera con creces a do FR-4, resolvendo o problema de disipación de calor dos dispositivos de alta potencia. Entre eles, os substratos cerámicos PCB de proceso de película grossa son adecuados para os requisitos de produción en masa de LEDs.

Campos da industria aeroespacial e militar

· Compóñentes clave: Módulo de potencia para radar aéreo, placa de distribución de potencia para satélite, placa de control para motor de foguete, placa de circuítos para sistema de guiado de misiles, placa de accionamento de motor de alta potencia para vehículo aéreo sen piloto.

· Razóns de aplicación:

Os PCBs cerámicos de nitruro de silicio (Si₃N₄) ou mediante proceso HTCC son resistentes a temperaturas extremas, vibracións, impactos e radiación, o que os fai adecuados para condicións de traballo duras no ámbito aeroespacial e militar industrias.

O campo dos equipos médicos

· Compóñentes clave: Substrato de potencia para bisturí electrocirúrxico de alta frecuencia, placa de amplificador de gradiente para resonancia magnética (IRM), placa de control para equipos de tratamento láser, módulo de fonte de alimentación de alto voltaxe para ventilador.

· Razóns de aplicación:

Alta resistencia de illamento (evitando riscos de fuga), resistencia ao calor, transmisión de sinal estable, cumprindo os estándares de seguridade e confiabilidade dos equipos médicos, coa relación custo-rendemento do óxido de aluminio o PCB cerámico é adecuado para escenarios médicos convencionais.

O campo do control industrial e dos equipos de alta gama

· Compóñentes clave: Substrato de equipos de calefacción por indución de alta frecuencia, unidade de potencia do inversor, placa controladora servo de robótica industrial, placa de sinal de sensor de alta temperatura, placa de potencia do inversor fotovoltaico.

· Razóns de aplicación:

Resistente a altas temperaturas, humidade e vibracións en ambientes industriais, a elevada condutividade térmica dos circuítos impresos cerámicos DBC/AMB garante o funcionamento estable a longo prazo de equipos industriais de alta potencia equipos de control industrial.

O campo das comunicacións 5G e radiofrecuencia

· Compóñentes clave: módulo de potencia RF de estación base 5G, substrato de radar de ondas milimétricas, placa de alta frecuencia para equipos de comunicación por satélite.

· Razóns de aplicación:

Os circuítos impresos cerámicos mediante proceso LTCC poden acadar integración de alta densidade e incrustación de compoñentes pasivos, con baixa perda dieléctrica, adecuados para transmisión de sinais de alta frecuencia, e ao mesmo tempo satisfacer os requisitos de disipación de calor dos dispositivos de potencia da estación base.

Campos especiais de ambientes extremos

· Compóñentes clave: Panel de control de equipos para a industria nuclear, placa de circuito para robot de exploración de fondos mariños, sustrato de sensor para forno industrial de alta temperatura.

· Razóns de aplicación:

Os circuitos de cerámica son resistentes á radiación, á corrosión e ás altas temperaturas. O seu rendemento non decae en ambientes extremos como a radiación nuclear, a alta presión en fondos mariños e as altas temperaturas. os circuitos de cerámica de óxido de berilio son adecuados para escenarios da industria nuclear.

Capacidade de fabricación de RPCB ríxidos

| Artigo | RPCB | HDI | |||

| anchura/liña mínima | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| diámetro mínimo do burato | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| abertura mínima da máscara de soldadura (unilateral) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| ponte mínimo de resistencia á soldadura | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| relación de aspecto máxima (grosor/diámetro do burato) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| grosor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo da placa | 630 MM * 620 MM | 620 MM * 544 MM | |||

| grosor máximo de cobre acabado | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| grosor mínimo do circuíto | 6MIL(0,15 mm) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 CAPAS | 12 CAPAS | |||

| Tratamento de superficie | HASL-LF、OSP 、Ouro por inmersión、Estano por inmersión 、Prata por inmersión | Ouro por inmersión、OSP、ouro por inmersión selectiva、 | |||

| imprenta de carbón | |||||

| Tamaño mínimo/máximo do burato láser | / | 3MIL / 9.8MIL | |||

| tolerancia do tamaño do burato láser | / | 0.1 |