Seramik pcb

Tıbbi/sanayi/otomotiv/yüksek güç elektronik için yüksek performanslı seramik PCB'ler. Olağanüstü ısı iletkenliği, yüksek sıcaklık direnç ve sinyal bütünlüğü. 24 saat prototip, hızlı teslimat, DFM desteği ve sıkı kalite testi.

✅ Üstün termal yönetim

✅ Yüksek sıcaklık ve korozyon direnci

✅ Kritik uygulamalar için hassas devreler

Tanım

Seramik PCB nedir?

Seramik pcb alüminyum oksit Al₂O₃, alüminyum nitrür AlN, silikon nitrür Si₃N₄ gibi seramik malzemeleri izole edici alt tabaka olarak kullanan ve iletken devreleri oluşturmak için bakır folyo ile kaplanmış sert bir baskı devre kartıdır. Isıl iletkenliği, yalıtımı ve yüksek sıcaklık direnci geleneksel FR-4 PCB'lerinkinden çok daha yüksektir.

Yüksek uç bir özel PCB olarak, seramik PCB'nin temel avantajları aşağıdaki gibi ısı yayılımı, sıcaklık direnci, yalıtım ve kararlılık gibi kritik boyutlarda yoğunlaşmıştır:

· Nihai ısı dağıtım performansı:

Seramik altlıkların (özellikle alüminyum nitrür) termal iletkenliği 170-230 W/(m · K) değerlerine ulaşabilir ve bu, geleneksel FR-4 PCB'lerin (yaklaşık 0,3 W/(m · K)) yaklaşık 500 katından daha fazladır. Bu, yüksek güçlü cihazların ürettiği ısıyı hızlı bir şekilde iletebilir, cihazların sıcaklık artışını etkili bir şekilde azaltır ve ısıl arızalardan kaçınır. IGBT modülleri ve yüksek güçlü LED'ler gibi yüksek ısı akış yoğunluklu senaryolarla uyumludur. yüksek güçlü cihazlar, etkili bir şekilde cihazların sıcaklık artışını azaltır ve termal arızalardan kaçınır. IGBT modülleri ve yüksek güçlü LED'ler gibi yüksek ısı akış yoğunluklu senaryolarla uyumludur.

· Aşırı yüksek sıcaklık direnci:

Uzun süreli çalışma sıcaklığı 200°C'nin üzerine çıkabilir ve kısa süreli sıcaklık 500°C'yi dayanabilir, bu değer FR-4 PCB'den (≤130°C) çok daha üstündür. Havacılık ve uzay gibi aşırı sıcaklık ortamlarına uyum sağlayabilir. yüksek sıcaklıklar nedeniyle malzemenin deformasyonuna veya yaşlanmasına neden olmadan endüstriyel yüksek sıcaklık ekipmanlarında.

· Mükemmel yalıtım dayanımı:

Delinme gerilimi ≥10kV/mm, yalıtım performansı FR-4 PCB'nin çok üzerinde olup, yüksek gerilim devrelerinde stabil çalışabilir, kaçak ve delinme risklerini önler ve şarj istasyonları ile yüksek gerilimli endüstriyel kontrol ekipmanlarının yalıtım güvenliği gereksinimlerini karşılar. gerilimli endüstriyel kontrol ekipmanları.

· İyi termal uyumluluk:

Seramik altlıkların termal genleşme katsayısı yarı iletken çiplere yakın olup, sıcaklık değişimlerinden kaynaklanan termal gerilmeyi azaltabilir ve çatlama ve ayrılma riskini düşürür. bağlantı arasında çatlama ve ayrılmanın riskini azaltır ve cihaz paketlemenin güvenilirliğini ve kullanım ömrünü artırır.

· Kimyasal ve Çevresel kararlılık:

Asitlere ve alkallilere, radyasyona ve korozyona dayanıklıdır. Nemli ortamlarda, güçlü elektromanyetik alanlarda ve radyasyon gibi zorlu çevre koşullarında performansı düşmez. Uzay ve havacılık, Deniz keşif ve nükleer sanayi ekipmanları gibi özel senaryolara uygundur.

· Yüksek mekanik mukavemet:

Seramik altlıklar yüksek sertliğe ve darbe direncine sahiptir. Özellikle silisyum nitrür seramik devre kartları, titreşim ve çarpma gibi mekanik gerilmelere dayanabilir; bu da onları araçlardaki ve raylı sistemlerdeki sık tekrarlayan titreşimli çalışma koşulları için uygun hale getirir.

· Düşük dielektrik kaybı:

Seramik malzemelerin sabit bir dielektrik sabiti ve düşük dielektrik kaybı vardır ve bu da yüksek frekanslı devrelerde küçük sinyal iletim kaybına neden olur. 5G baz istasyonu RF modülleri ve radar ekipmanları gibi yüksek frekanslı uygulama senaryoları için uygundur.

| Seramik altlık türleri | Seramik altlık türleri | Seramik altlık türleri | Seramik altlık türleri | Seramik altlık türleri | Seramik altlık türleri |

| Alümina (Al₂O₃) | Alümina (Al₂O₃) | Alümina (Al₂O₃) | Alümina (Al₂O₃) | Alümina (Al₂O₃) | Alümina (Al₂O₃) |

| Alüminyum Nitrür (AlN) | Alüminyum Nitrür (AlN) | Alüminyum Nitrür (AlN) | Alüminyum Nitrür (AlN) | Alüminyum Nitrür (AlN) | Alüminyum Nitrür (AlN) |

| Silisyum Nitrür (Si₃N₄) | Silisyum Nitrür (Si₃N₄) | Silisyum Nitrür (Si₃N₄) | Silisyum Nitrür (Si₃N₄) | Silisyum Nitrür (Si₃N₄) | Silisyum Nitrür (Si₃N₄) |

| Berilyum oksit (BeO) | Berilyum oksit (BeO) | Berilyum oksit (BeO) | Berilyum oksit (BeO) | Berilyum oksit (BeO) | Berilyum oksit (BeO) |

| Silis Karbür (SiC) | Silis Karbür (SiC) | Silis Karbür (SiC) | Silis Karbür (SiC) | Silis Karbür (SiC) | Silis Karbür (SiC) |

Üretim süreci

Seramik devre kartının imalat süreci, geleneksel FR-4 baskılı devre kartlarının (PCB) asit ile kazıma sürecinden farklıdır. Temel odak noktası, seramik altlık ve bakır katmanlarının güvenilir şekilde birleştirilmesidir. Ana akım süreçler aşağıdaki kategorilere ayrılabilir ve her birinin kendi teknik özellikleri ve uygulama alanları vardır:

Doğrudan bakır kaplama lamine etme süreci

· Temel prensip: Bakır folyo ve alümina/alüminyum nitrür seramik altlık yüksek sıcaklıklarda ötektik kaynak işlemine tabi tutulur. Bakır-oksijen-seramik ötektik bağlantısı reaksiyonu kullanılarak metalürjik bir bağlama katmanı oluşturulur ve bakır ile seramik arasında sağlam bir bağ sağlanır.

· İşlem adımları : Seramik altlığın temizlenmesi → bakır folyonun kesilmesi → bakır folyo ve seramik lamine etme → yüksek sıcaklıkta vakumlu ötektik sinterleme → soğutma → devre kazıma → ürün kontrolü.

· Temel özellikler:

Yüksek bağlanma dayanımı, üstün termal iletkenlik (ara bağlantı katmanı yok);

Bakır katman kalınlığı geniş bir aralıkta seçilebilir (0,1 ile 3 mm arasında) ve kalın bakır devrelerinin tasarımı desteklenir.

İyi yüksek sıcaklık direncine ve termal şoka dayanıklılığa sahiptir ve yüksek güçlü cihazlar için uygundur.

Dezavantajları: Yüksek sinterleme sıcaklığı, ekipmana katı gereklilikler, sadece alümina ve alüminyum nitrür seramiklerinde kullanılabilir, silikon nitrür ile uyumlu değildir.

Uygulama alanları: IGBT modül altlıkları, şarj üniteleri için güç modülleri, yüksek güçlü LED altlıkları.

Aktif metal lehimleme işlemi

· Temel prensip: Bakır folyo ile seramik altlık arasına titanyum ve zirkonyum gibi aktif metaller içeren bir lehim eklenir. 800 ila 950℃'lik vakum ortamında aktif metaller seramik yüzeyiyle kimyasal reaksiyona girerek kimyasal bağlar oluşturur, aynı zamanda lehim eriyerek bakır folyoyu seramiğe bağlar.

· İşlem adımları: Seramik altlığın ön işlemi → Lehim kaplaması → Bakır folyo ve seramiğin lamine edilmesi → Vakumlu lehimleme → Devre işleme → Son işlem.

· Temel özellikler:

Geniş bir uygunluğa sahiptir ve alümina, alüminyum nitrür, silikon nitrür vb. tüm seramik altlıklar üzerinde kullanılabilir.

Sinterleme sıcaklığı DBC'den daha düşüktür ve seramik altlığa daha az zarar verir.

Yüksek bağlanma gücü ve soğuk/sıcak çevrimlere karşı mükemmel direnç (-40 ile 150℃ arasında ≥1000 çevrim sonrasında arıza yok).

Dezavantajlar: Lehimleme lehiminin maliyeti yüksektir ve süreç karmaşıklığı DBC'den daha yüksektir.

Uygulama alanları: Havacılık için silikon nitrür seramik PCB'ler, araçlarda yüksek güvenilirlikli güç altlıkları.

Kalın film süreci

· Temel prensip: Metal macunu (gümüş, bakır, paladyum-gümüş alaşımı), ızgara baskısı yöntemiyle seramik altlık yüzeyine kaplanır. Yüksek sıcaklıkta sinterlemenin ardından metal macunu iletken devreleri oluşturmak üzere katılaşır, bakır folyo kaplamaya gerek kalmadan.

· İşlem adımları: Seramik alt tabaka temizliği → Metal macununun ekran baskısı → kurutma → yüksek sıcaklıkta sinterleme → çoklu baskı/sinterleme (devre kalınlığına göre) → İzolasyon katmanı baskısı (çok katmanlı ise) gerekliyse) → ürün son kontrolü.

· Temel özellikler:

Süreç esnektir, ince devrelerin üretimine imkan tanır ve çok katmanlı tesisatı destekler.

Göreli olarak düşük maliyetlidir ve küçük parti üretime ve müşteriye özel üretimlere uygundur.

Dezavantajlar: Devrenin termal iletkenliği bakır kaplama işlemine göre daha düşüktür, bakır macunu oksitlenmeye eğilimlidir ve güvenilirlik biraz daha düşüktür.

Uygulama alanları: Küçük sensör devre kartları, tıbbi cihazlar için yüksek frekanslı seramik pcb kartlar, düşük seviye seramik alt tabakalar.

Düşük sıcaklıkta ortak sinterleme seramik süreci

· Temel prensip: Seramik tozu, ham seramik şeritler oluşturmak için organik bağlayıcılarla karıştırılır. Ham seramik şeritlere delikler delinir ve metal macunu (gümüş, bakır) devreler/vias oluşturmak için bu şeritlere doldurulur. Birden fazla katman ham seramik şerit istiflendikten sonra, çok katmanlı seramik PCB'leri tek seferde oluşturmak için düşük sıcaklıkta birlikte sinterlenir.

· İşlem adımları: Ham porselen şeritlerin hazırlanması → Delme → Metal macunuyla doldurma → Lamine etme ve istifleme → Düşük sıcaklıkta birlikte sinterleme → Yüzey metalizasyonu → Son ürün kontrolü.

· Temel özellikler:

Yüksek yoğunluklu çok katmanlı tesisatı sağlayabilir ve pasif bileşenleri (dirençler, kapasitörler) altlık içinde entegre edebilir.

Yüksek boyutsal doğruluk, yarı iletken çipleriyle eşleşen bir termal genleşme katsayısına sahiptir;

Dezavantajlar: Karmaşık süreç, uzun döngü, yüksek maliyet ve sınırlı hat kalınlığı.

Uygulama alanları: 5G baz istasyonu RF modülleri, havacılık ve uzay için mini seramik pcb kartı, yüksek frekanslı haberleşme ekipmanları.

Yüksek sıcaklıkta birlikte sinterlenen seramik süreç

· Temel prensip: LTCC'ye benzer, ancak saf seramik tozu kullanır; sinterleme sıcaklığı 1500 ila 1600°C arasında oldukça yüksektir ve metal hamuru yüksek ergime noktasına sahip metaller olan tungsten ve molibden gibi metalleri kullanır.

· Temel özellikler:

Seramik yüksek yoğunluğa sahiptir ve mekanik dayanımı ile yüksek sıcaklık direnci LTCC'nin çok üzerindedir.

Dezavantajlar: Sinterleme sıcaklığı son derece yüksektir, metal hamurunun iletkenliği kötüdür ve maliyeti pahalıdır.

Uygulanabilir senaryolar: Aşırı yüksek sıcaklık ortamları, nükleer endüstri ekipmanları için seramik PCB'ler.

| İşlem türü | Sinterleme sıcaklığı | Temel avantaj | Ana sınırlamalar | Tipik altlık | |

| DBc | 1065~1083℃ | Mükemmel ısı iletimi ve orta düzeyde maliyet | Yalnızca alümina/altyum nitrür ile uyumludur | Al₂O₃, AlN | |

| AMB | 800~950℃ | Geniş bir altlık uyumluluğuna sahiptir ve yüksek güvenilirlik sunar | Yüksek maliyet ve karmaşık süreç | Al₂O₃, AlN, Si₃N₄ | |

| Kalın film süreci | 850~950℃ | Esnek ve düşük maliyetli | Zayıf termal iletkenlik ve oksitlenmeye eğilimli | Tüm seramik altlıklar | |

| LTCC | 850~900℃ | Yüksek yoğunluklu entegrasyon ve yüksek boyutsal doğruluk | Yüksek maliyetli ve uzun çevrim | Al₂O₃ bazlı seramikler | |

| HTCC | 1500~1600℃ | Aşırı yüksek ısı direncine ve mekanik dayanıma sahiptir | Zayıf elektrik iletkenliği ve son derece yüksek maliyet | Saf seramik altlık | |

Seramik PCB'lerin Uygulamaları

Harika termal iletkenliği, yüksek sıcaklığa direnci ve yalıtımı ile seramik PCB'ler, ısı dağıtımına ve güvenilirliğe yönelik katı gereksinimleri olan yüksek uç uygulamalarda yaygın olarak kullanılır. Temel alanlar ve özel uygulamalar şunlardır:

Yeni enerji araçları alanında

· Temel bileşenler: Şarj pili güç modülü, araç içi invertör, motor kontrolcüsü, batarya yönetim sisteminin yüksek gerilim kartı, LED araç lambası sürücü altlığı.

· Uygulama nedenleri:

Büyük akımları taşıyabilir, ısıyı hızlı bir şekilde dağıtabilir, araçlarda değişen yüksek ve düşük sıcaklık ortamına dayanabilir, güç cihazlarının kararlı çalışmasını sağlayabilir ve alüminyum nitrür seramik PCB'lerin aşırı yüksek termal iletkenlik gereksinimlerini karşılayabilir.

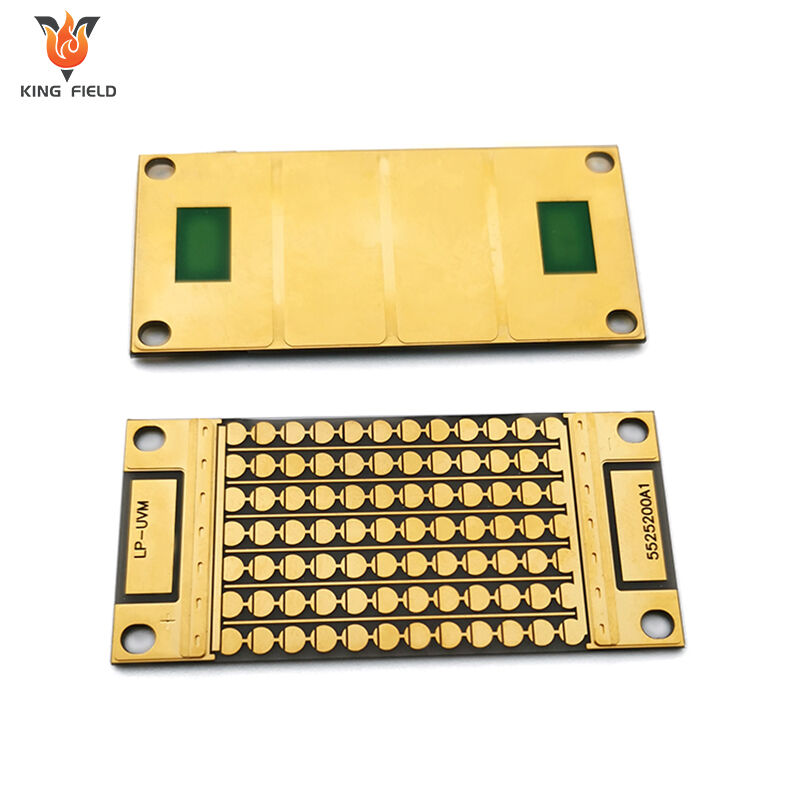

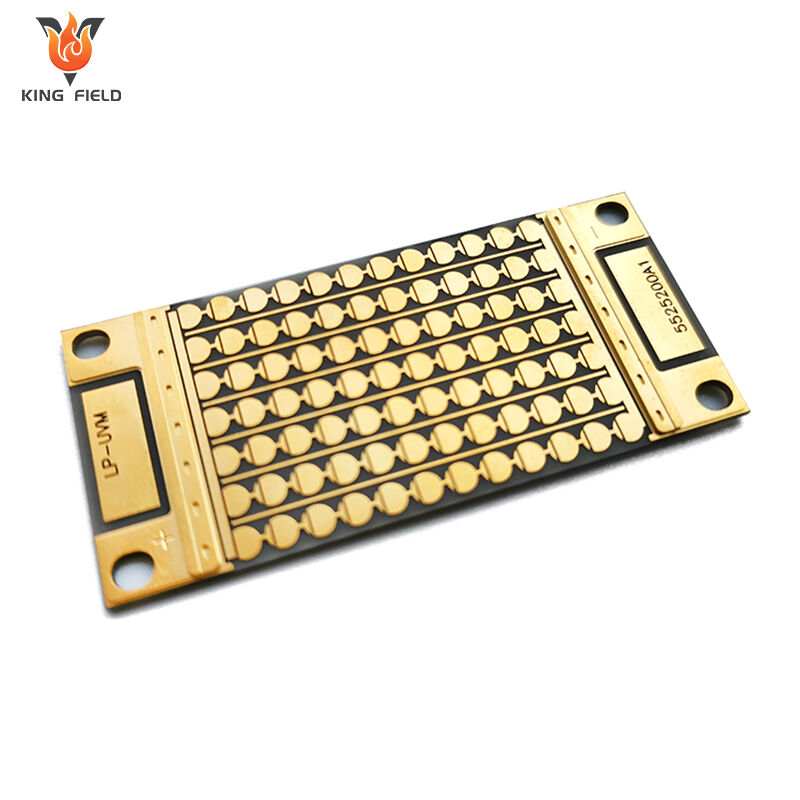

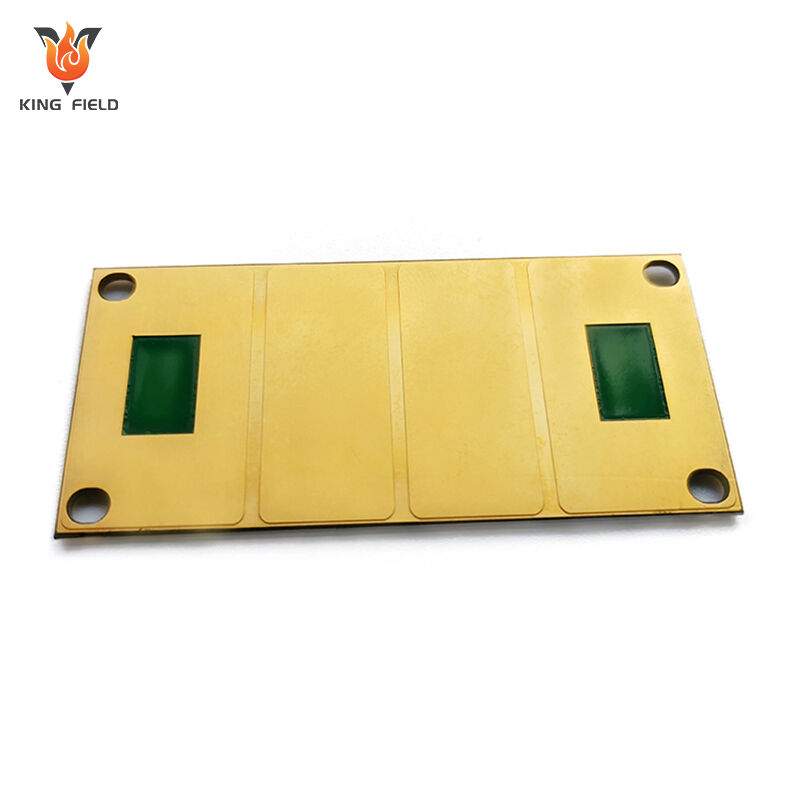

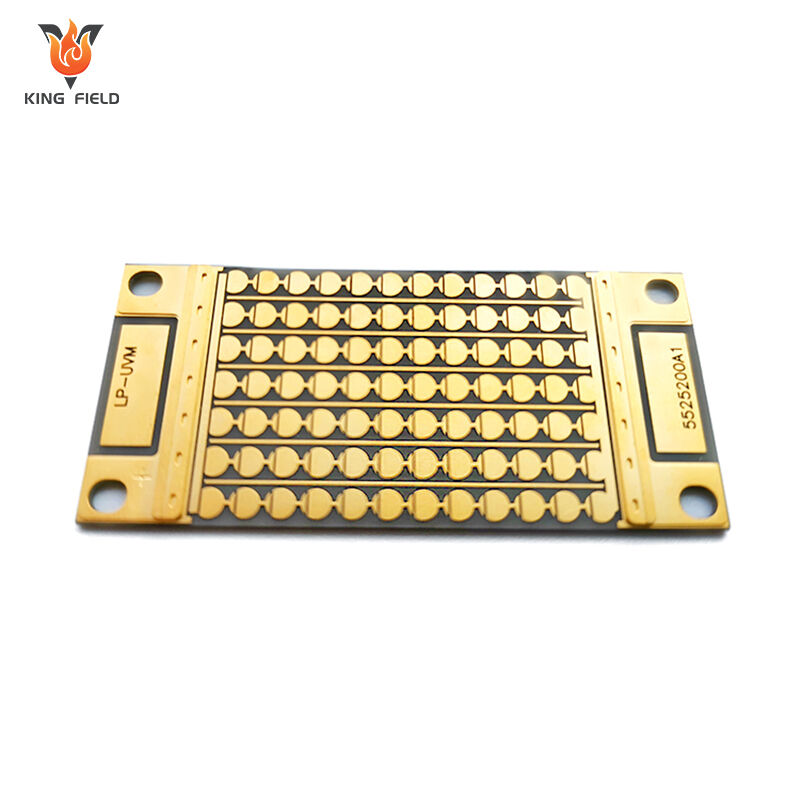

Yarı iletkenler ve güç cihazları alanı

· Temel bileşenler: IGBT modülü altlığı, MOSFET ambalaj altlığı, yüksek güçlü LED ısı dağıtım altlığı, lazer diyot ambalaj altlığı, RF güç kuvvetlendirici altlığı.

· Uygulama nedenleri: Seramik altlıkların termal genleşme katsayısı yarı iletken çiplerinkiyle eşleşir ve bu da termal stresten kaynaklanan arızaları azaltır. Isıl iletkenliği FR-4'ün çok üzerindedir ve yüksek güçlü cihazların ısı dağıtım sorununu çözer. Bunlardan özellikle kalın film süreçli seramik substratlı PCB'ler LED'lerin seri üretim gereksinimleri için uygundur.

Havacılık, uzay ve savunma sanayi alanları

· Temel bileşenler: Hava taşıtı radarı güç modülü, uydu güç dağıtımı kartı, roket motor kontrol kartı, füze güdüm sistemi baskı devresi, insansız hava aracı yüksek güçlü motor sürme kartı.

· Uygulama nedenleri:

Silisyum nitrür (Si₃N₄) veya HTCC süreçli seramik PCB'ler aşırı sıcaklıklara, titreşime, şoka ve radyasyona karşı dirençlidir ve uzay ve askeri alandaki zorlu çalışma koşulları için uygundur. endüstrilerinde birçok yıl deneyime sahiptir.

Tıbbi cihazlar alanı

· Temel bileşenler: Yüksek frekanslı elektrokoter bıçağı güç altlığı, manyetik rezonans (MRI) gradyan amplifikatör kartı, lazer tedavi cihazı kontrol kartı, ventilatör için yüksek voltajlı güç modülü.

· Uygulama nedenleri:

Yüksek izolasyon dayanımı (sızıntı riskini önler), yüksek sıcaklık direnci, kararlı sinyal iletimi, tıbbi ekipmanların güvenlik ve güvenilirlik standartlarını karşılar, alüminanın maliyet performansı seramik PCB, geleneksel tıbbi senaryolar için uygundur.

Endüstriyel kontrol ve yüksek uç ekipman alanı

· Temel bileşenler: Yüksek frekanslı indüksiyonla ısıtma ekipmanı altlığı, invertör güç ünitesi, endüstriyel robot servo sürücü kartı, yüksek sıcaklıklı sensör sinyal kartı, fotovoltaik invertör güç kartı.

· Uygulama nedenleri:

Endüstriyel ortamlarda yüksek sıcaklık, nem ve titreşime dayanıklıdır, DBC/AMB süreçli seramik PCB'lerin yüksek termal iletkenliği yüksek güçlü sistemlerin uzun süreli kararlı çalışmasını sağlar endüstriyel kontrol ekipmanları.

5G iletişim ve radyo frekansı alanı

· Temel bileşenler: 5G baz istasyonu RF güç modülü, milimetre dalga radar altlığı, uydu haberleşme ekipmanları için yüksek frekanslı kart.

· Uygulama nedenleri:

LTCC süreç seramik PCB'ler, yüksek yoğunluklu entegrasyon ve pasif bileşen gömme imkanı sunar, düşük dielektrik kaybına sahiptir ve yüksek frekanslı sinyal iletimi için uygundur ve aynı zamanda baz istasyonu güç cihazlarının ısı dağıtımı gereksinimlerini karşılar.

Özel ekstrem çevre alanları

· Temel bileşenler: Nükleer endüstri ekipman kontrol kartı, derin deniz keşif robotu devre kartı, yüksek sıcaklıklı endüstriyel fırın sensör altlığı.

· Uygulama nedenleri:

Seramik PCB'ler radyasyona, korozyona ve yüksek sıcaklığa dayanıklıdır. Performansları nükleer radyasyon, derin deniz yüksek basıncı ve yüksek sıcaklık gibi ekstrem ortamlarda düşmez. berilyum oksit seramik PCB'ler nükleer endüstri uygulamaları için uygundur.

Sert RPCB Üretim Kapasitesi

| Ürün | RPCB | HDI | |||

| minimum hat genişliği/hat aralığı | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| minimum Delik Çapı | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| minimum lehim direnç açıklığı (tek taraflı) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| minimum lehim direnç köprüsü | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| maksimum oran (kalınlık/delik çapı) | 0.417361111 | 0.334027778 | |||

| empedans kontrol doğruluğu | +/-8% | +/-8% | |||

| son kalınlık | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maksimum tahta boyutu | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maksimum son bakır kalınlığı | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimum kart kalınlığı | 6MIL(0.15MM) | 3 MIL (0,076 MM) | |||

| maksimum katman | 14KATMAN | 12KATMAN | |||

| Yüzey İşlemi | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, seçmeli Immersion Gold | |||

| karbon baskısı | |||||

| Min/maks lazer delik boyutu | / | 3MIL / 9.8MIL | |||

| lazer delik boyutu toleransı | / | 0.1 |