Automotív ipari minőségű

1. szakasz: Az iparági problémák visszhangja

• Az autóipari minőségű környezet szigorú, és szakmai tanúsítvány nélkül nehéz bejutni az OEM-ellátási láncba;

• Az ellátási lánc többrétegű, a kötegek anyagai keverednek, megszakadnak a nyomonkövethetőségi láncok, és nehéz a hibák forrását azonosítani. Az ISO 26262 funkcionális biztonsági követelményei;

• Gyenge forrasztási folyamat-stabilitás (BGA/CSP csomagolás). Magas a rossz forrasztás és hő okozta deformáció kockázata, a kötegelt javítások költségesek, és hatással vannak a szállítási ciklusokra;

• Autóipari minőségű alkatrészek hiánya Az anyagoknak nyomonkövethetőnek kell lenniük.

2. szakasz, Iparág-specifikus megoldásaink

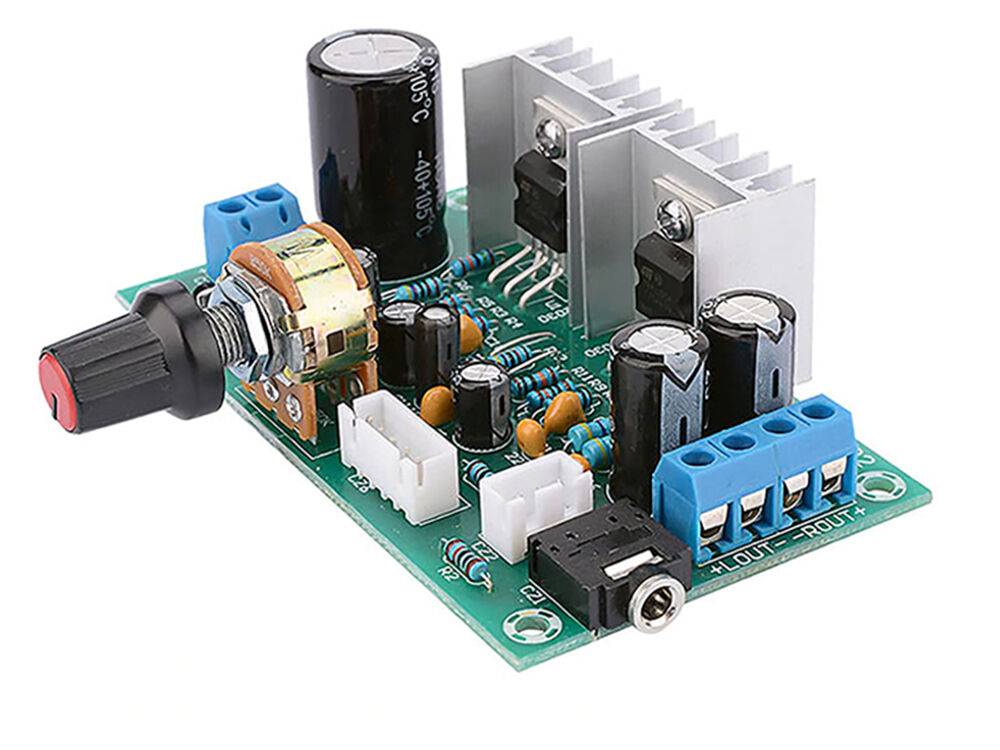

• Pontossági gyártás garanciája: Felhasználás nitrogénes reflow forrasztás, 3D SPI+Röntgen ellenőrzés végzése HALT magasgyorsulású élettartamtesztelés és rezgéspróba, ellenőrzés CAN/LIN busz kommunikáció segítségével.

• Gyártási szakasz: SMT helyezési pontosság ±0.025mm , SAC305 ólommentes forrasztó használata, megfelel az előírásoknak A szövetek Rendszerkövetelmények

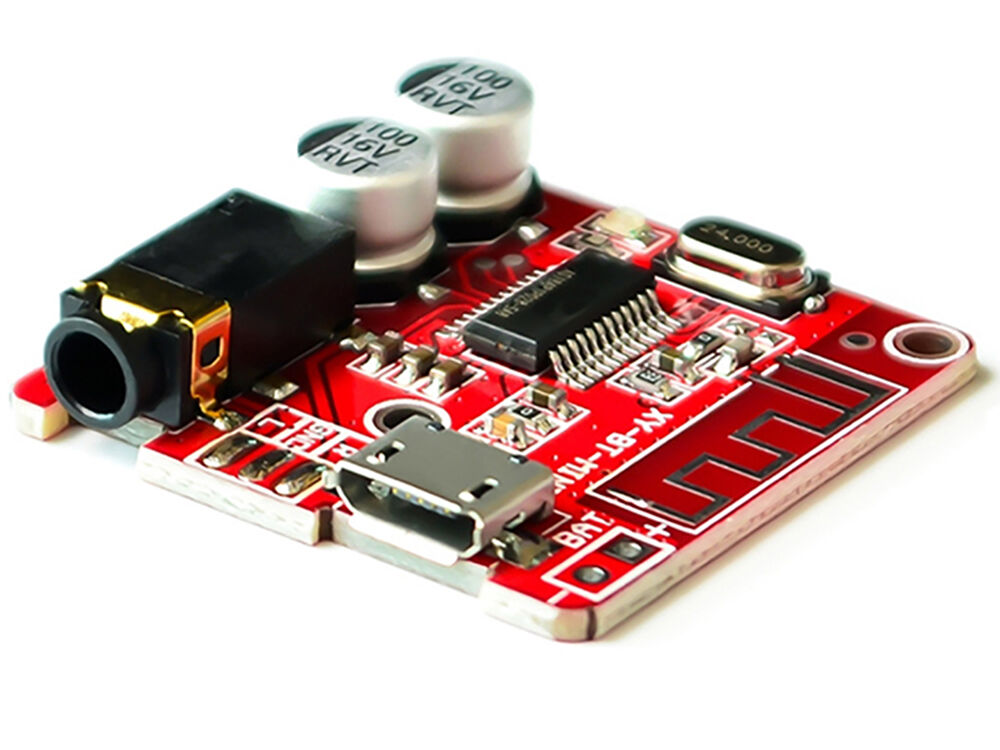

• Környezeti ellenállóság javítása: Válassza ki autóipari kategóriás speciális alkatrészek a NYÁK szerkezeti kialakításának és forrasztási folyamatának optimalizálása, valamint kiterjedt tesztelés, beleértve a magas és alacsony hőmérsékleti ciklusokat, rezgést és kémiai korróziót.

• Ellátási lánc biztosítása: Globális beszerzési hálózat kialakítása gépjárműipari alkatrészekhez, amely lehetővé teszi a megrendelések 72 órán belüli globális teljesítését és hosszú távú ellátásfolytonosságot biztosít.

3. szakasz, Gyakorlati projekt példák

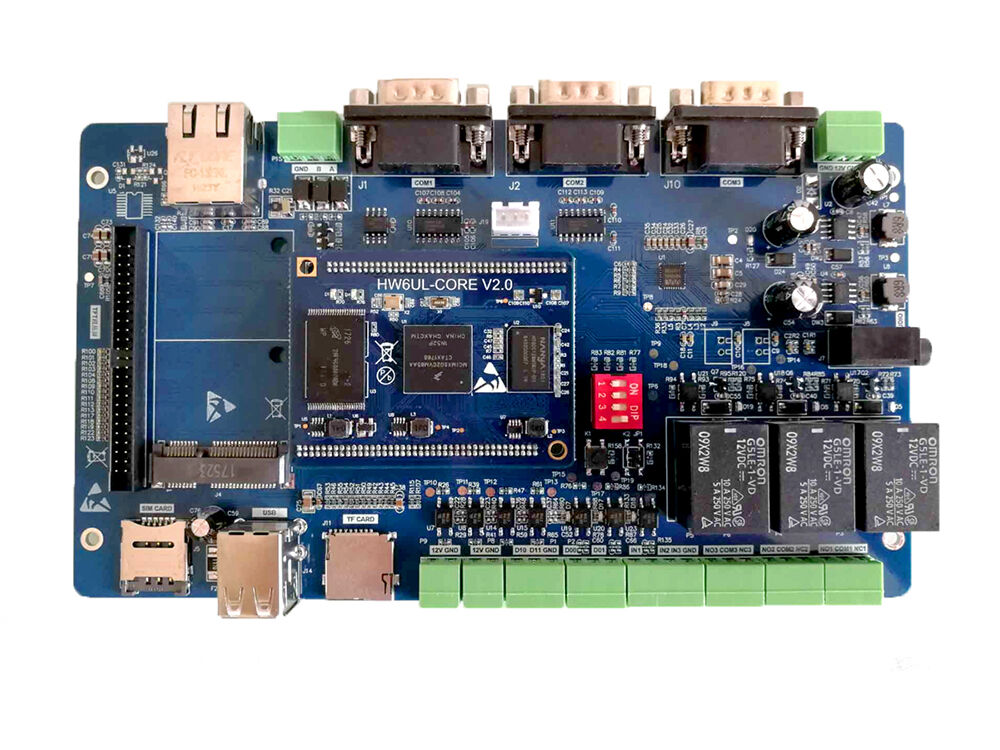

Új energiajárművek három-elektromos rendszere: Új energiajárművek ügyfélfejlesztése BMS PCBA. A termék átment az AEC-Q200 tanúsításon , támogatja 200 akkumulátorcella figyelését. SOC pontosság ±3% 200 000 egység kumulatív szállításával a Kingfield sikeresen bekerült az ügyfél ellátási láncába, optimalizálva a PCB földelési tervezést, valamint autóipari minőségű chipek és hőálló alapanyagok kiválasztásával, minden teszten első próbálkozásra átment.

4. szakasz, Hiteles tanúsítványok

• átment ISO 9001/TS 16949 autóipari minőségirányítási rendszer tanúsítvány, a termékek megfelelnek a ISO 26262 ASIL-D Funkcionális biztonsági követelmények

• IATF 16949 autóipari minőségirányítási rendszer tanúsítvány. AEC-Q100 autóipari minőségű alkatrész tanúsítvány

• EMC Elektromágneses kompatibilitási vizsgálat és tanúsítás, autóipari minőségű környezeti megbízhatósági vizsgálat és tanúsítás

• Szolgáltatások 120+Automatizálási elektronikai cég, 92%-os újravásárlási aránnyal.

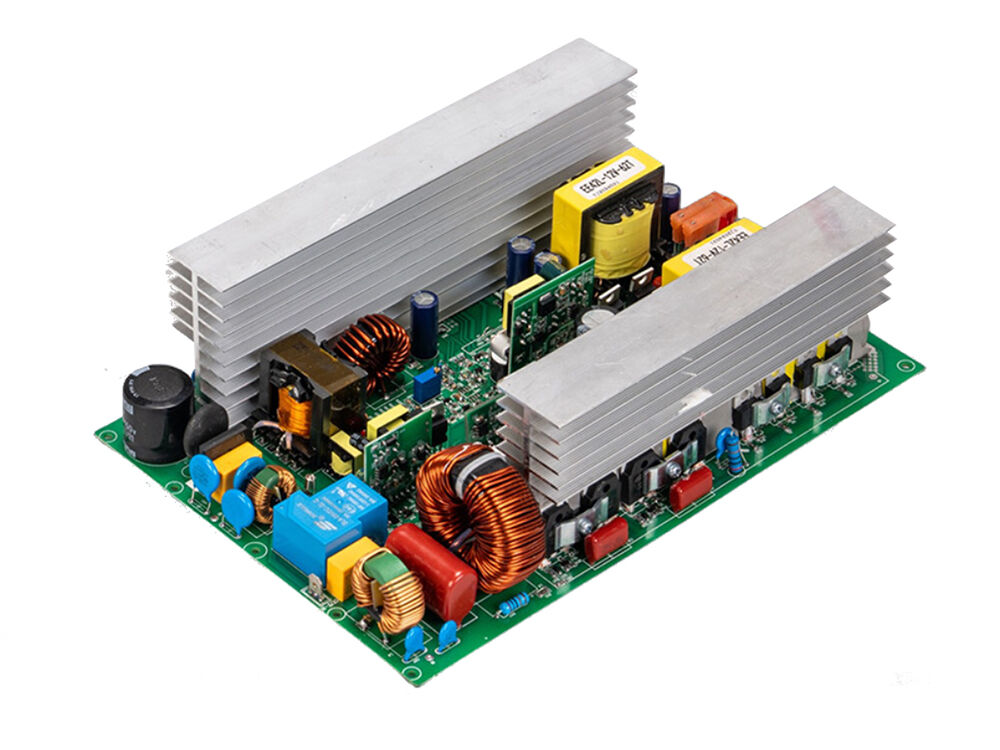

| 5 technikai mutató | 1. Hőmérsékleti sokkállóság: Impedancia változása <5% 1000 ciklus után -55 ℃-tól +150 ℃-ig. | |

| 2. Rezgésállósági szint: 10–2000 Hz. Forrasztás nem válik le, teljesítményromlás nincs véletlenszerű rezgés hatására. | ||

| 3. Forrasztási kitermelés: ≥99,5%, az SPC statisztikai folyamatirányítás által biztosított stabilitással. | ||

| 4. Kémiai korrózióállóság: Nincs rétegződés vagy sérülés a benzinben és fagyállóban történő 72 órás merítést követően. | ||

|

5. Helyi rézvastagság: akár 6 oz, eltemetett rézblokk technológiával javítva a hőelvezetés hatékonyságát. |

||

| 3 iparági fájdalomponthoz | 1. Több autóipari minősítésnek is meg kell felelnie, például az IATF16949 és ISO26262 , amelyeket az átlagos ipari minőségű termékek nehezen tudnak teljesíteni. | |

| 2. A járművek környezete nagy hőmérséklet-ingadozásoknak és súlyos rezgéseknek van kitéve, ami rendkívül magas követelményeket támaszt a NYÁK-ok ütésállóságával és hőállóságával szemben. | ||

| 3. A termék élettartama hosszú (általában több mint 10 év), így garantálni kell a hosszú távú működési megbízhatóságot és a folyamatos anyagellátást. | ||