Avtomobilske kakovosti

Odsek 1: Resonanca s težavami v panogi

• Okolje avtomobilske kakovosti je strogo in brez strokovnega certifikata je težko vstopiti v dobavnico OEM;

• Dobavna veriga ima več plasti, mešane serije materialov, prekinjene povezave sledljivosti ter težave pri določanju vzroka okvar. Zahteve funkcionalne varnosti ISO 26262;

• Slaba stabilnost postopka lepljenja (BGA/CSP ohišja). Visoko tveganje slabega lepljenja in toplotne deformacije, popravila serij so draga in vplivajo na cikle dobave;

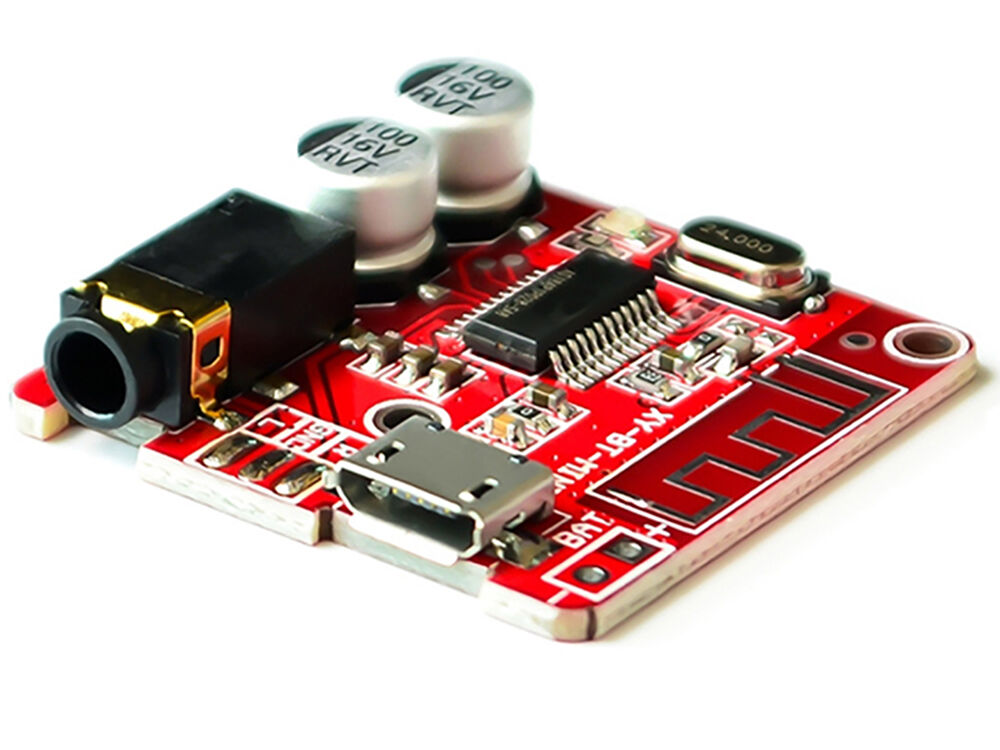

• Manjka komponent avtomobilske kakovosti Materiali morajo biti sledljivi.

Odsek 2, Rešitve za našo industrijo

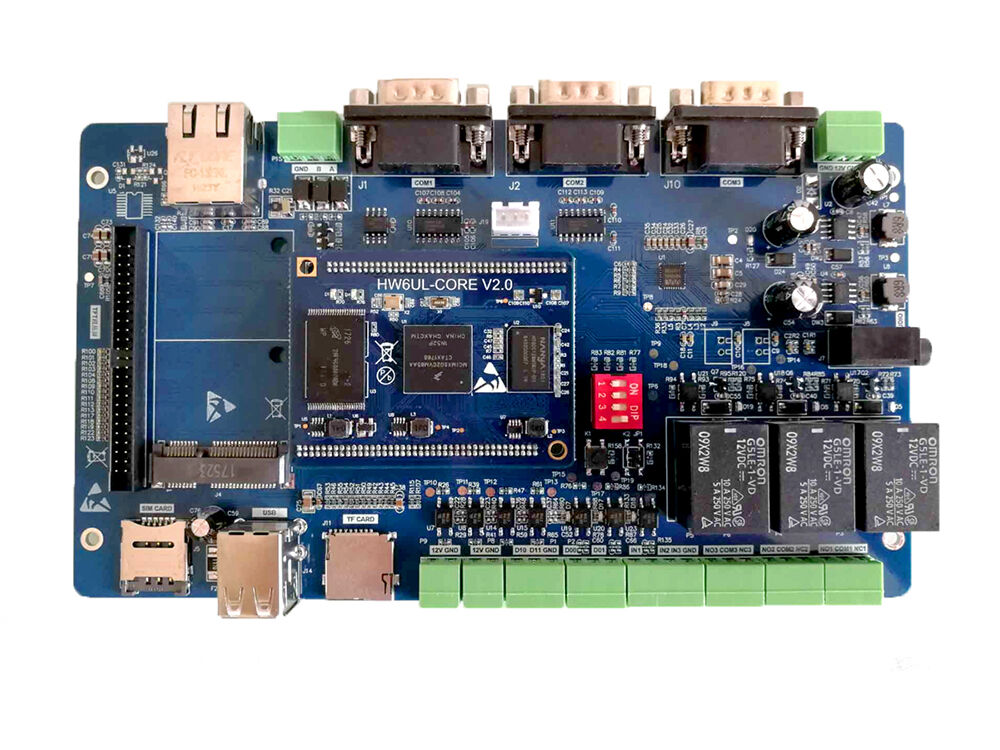

• Zagotovilo natančne proizvodnje: Uporaba dušikova reflow zlitovanja, 3D SPI+rentgenska kontrola HALT testiranje visoko pospešenega življenjskega cikla in vibracijsko testiranje ter preverjanje prek komunikacije na CAN/LIN vodilu.

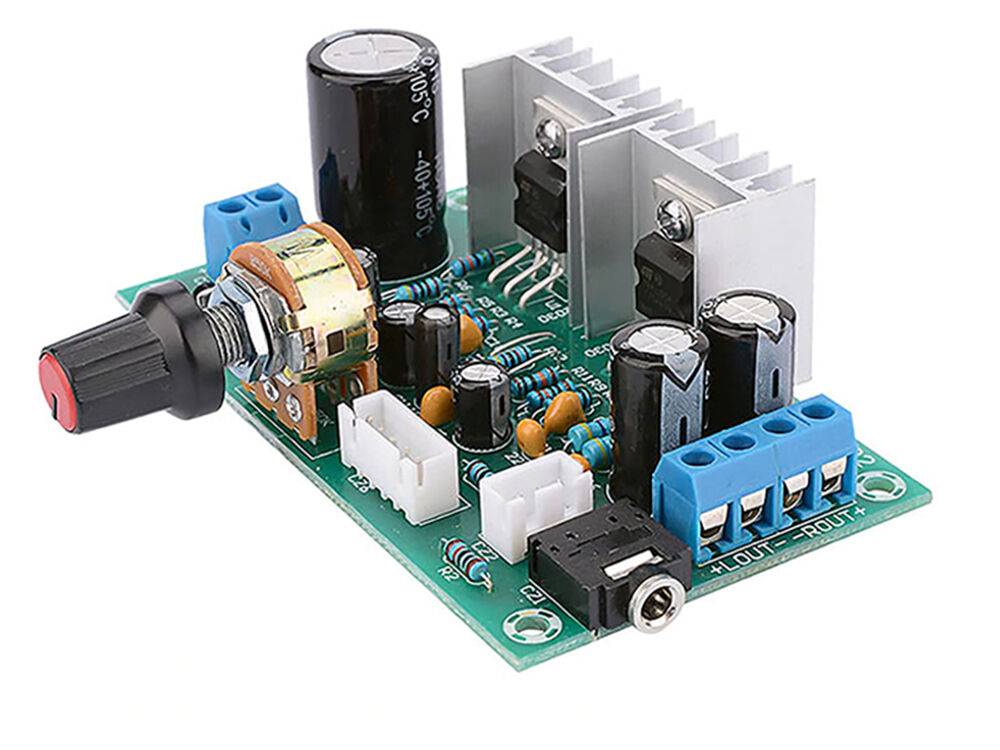

• Proizvodna faza: Natančnost namestitve SMT ±0.025mm , uporaba brezsvinčene zlitine SAC305, izpolnjuje zahteve IATF 16949 Sistemskih zahtev

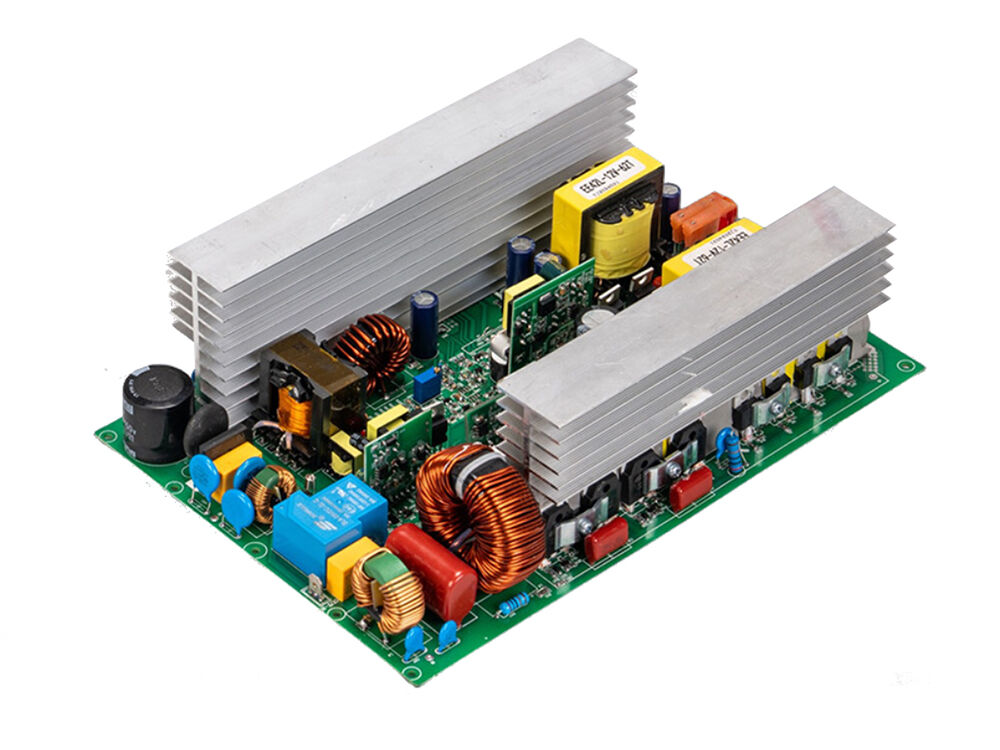

• Izboljšana odpornost na okoljske vplive: Izberite komponente posebne za avtomobilsko razred optimizirajte načrtovanje strukture tiskanega vezja in postopek lotenja ter izvedite celoveno testiranje, vključno s temperaturnim cikliranjem pri visokih in nizkih temperaturah, vibracijami in kemično korozijo.

• Zagotavljanje dobavnega veriga: Ustanovitev globalne omrežja nabave komponent za avtomobilsko razred, ki omogoča izpolnjevanje naročil po vsem svetu v 72 urah ter zagotavlja dolgoročno stabilnost oskrbe.

Odsek 3, Primeri iz prakse

Sistem treh električnih naprav za vozila na novo energijo: Razvoj strank za vozila na novo energijo BMS PCBA. Izdelek je uspešno opravil certifikacijo AEC-Q200 , podpira spremljanje 200 baterijskih celic. Točnost SOC ±3% z kumulativnim odpremo 200.000 enot je Kingfield uspešno vstopil v dobavnododajni verigi stranke tako, da je optimiziral zemeljsko povezavo PCB-ja ter izbral čipe avtomobilske kakovosti in podlage, odporne proti visoki temperaturi, pri tem pa je uspešno opravil vse teste ob prvem poskusu.

Poglavje 4, avtoritativna potrdila

• opravljeno ISO 9001/TS 16949 certifikacija sistema upravljanja kakovosti za avtomobilsko industrijo, izdelki ustrezajo standardu ISO 26262 ASIL-D Zahteve funkcionalne varnosti

• IATF 16949 certifikacija sistema upravljanja kakovosti za avtomobilsko industrijo. AEC-Q100 certifikacija komponent avtomobilske kakovosti

• Preizkušanje in certifikacija elektromagnetne združljivosti (EMC), preizkušanje in certifikacija okoljske zanesljivosti za avtomobilsko industrijo

• Storitve 120+Podjetje za avtomobilsko elektroniko, s stopnjo ponovnega nakupa 92 %.

| 5 tehničnih indikatorjev | 1. Odpornost proti temperaturnim sunkom: Sprememba impedanc <5 % po 1000 ciklih pri -55 °C do +150 °C. | |

| 2. Raven zaščite pred vibracijami: 10–2000 Hz. Brez odlomljenih spajk ali poslabšanja lastnosti ob naključnih vibracijah. | ||

| 3. Izkoristek vpenjanja: ≥99,5 %, stabilnost pa zagotovljena s statističnim nadzorom procesov (SPC). | ||

| 4. Odpornost proti kemičnemu koroziji: Brez slojev ali poškodb po potopitvi v bencin in zimsko tekočino 72 ur. | ||

|

5. Lokalna debelina bakra: do 6 oz, z uporabo tehnologije vdelanega bakrenega bloka za izboljšanje učinkovitosti odvajanja toplote. |

||

| 3 industrijske težave | 1. Morajo biti izpolnjene večkratne avtomobilske certifikacije, kot so IATF16949 in ISO26262 , kar običajni industrijski proizvodi težko izpolnijo. | |

| 2. Okolje v vozilu izpostavlja velikim nihanjem temperature in močnim vibracijam, kar postavlja zelo visoke zahteve za udarno trdnost in odpornost na visoke temperature tiskanih vezij (PCBA). | ||

| 3. Proizvod ima dolgo življenjsko dobo (običajno več kot 10 let), kar zahteva zagotovilo dolgoročne delovne zanesljivosti in neprekinjanega oskrbovanja materialov. | ||