Qualitat automotriu

Secció 1: Resonància amb els problemes del sector

• L'entorn de grau automotriu és estricte, i sense certificació professional, és difícil accedir a la cadena d'aprovisionament del fabricant d'equips originals (OEM);

• La cadena d'aprovisionament té múltiples nivells, amb lots mixtos de materials, enllaços de traçabilitat trencats i dificultats per rastrejar l'origen dels errors. Requisits de seguretat funcional ISO 26262;

• Estabilitat deficiente del procés de soldadura (embalatge BGA/CSP). Alt risc de mala soldadura i deformació tèrmica, les reparacions per lots són costoses i afecten els cicles de lliurament;

• Manca de components de grau automotriu Els materials han de ser traçables.

Secció 2, Les nostres solucions per a la indústria

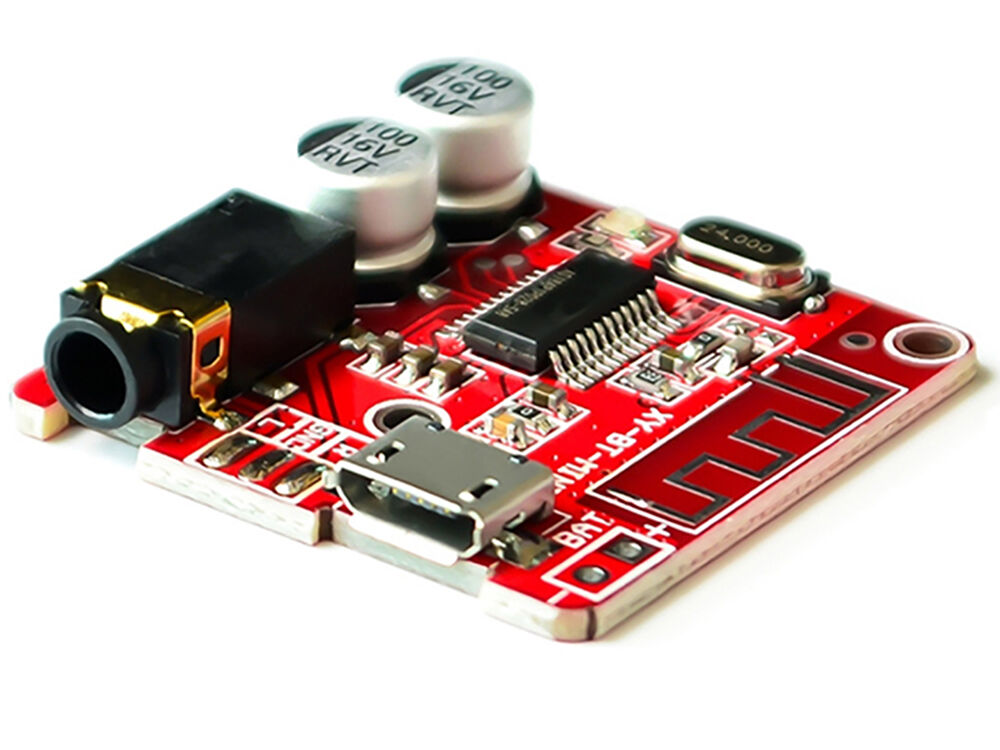

• Garantia de fabricació de precisió: Utilitzant soldadura amb flux de nitrogen, inspecció 3D SPI+milers de raigs X Proves de vida útil altament accelerades (HALT) i proves de vibració, i verificació mitjançant comunicació per bus CAN/LIN.

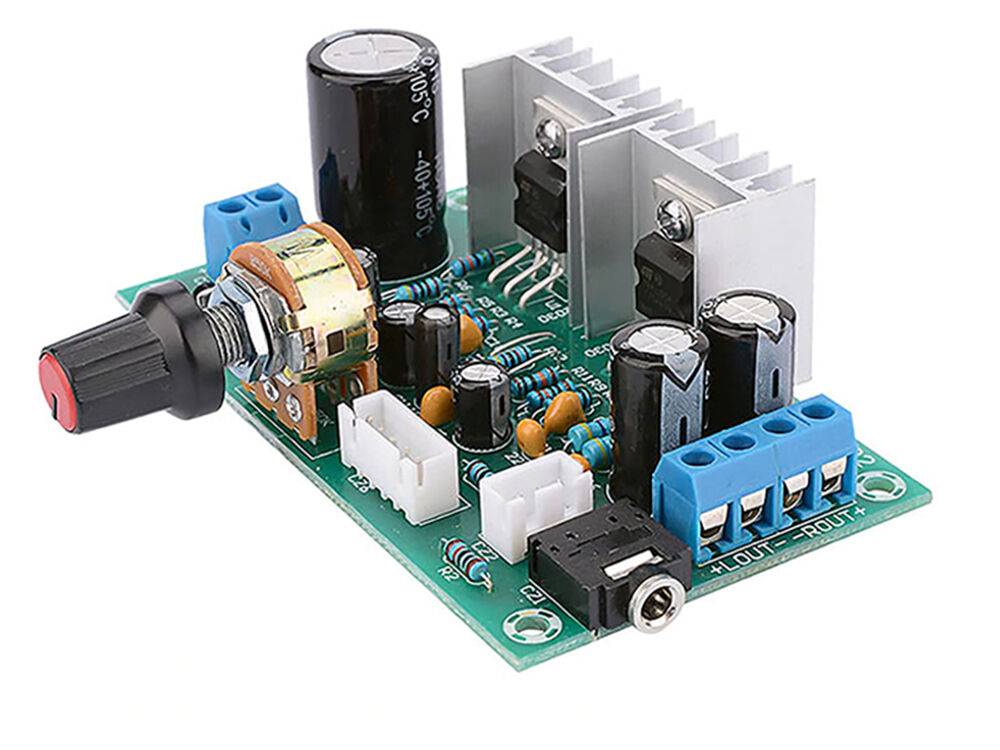

• Etapa de fabricació: Precisió en la col·locació SMT ±0,025 mm , utilitzant solda sense plom SAC305, compleix els requisits IATF 16949 Requisits del sistema

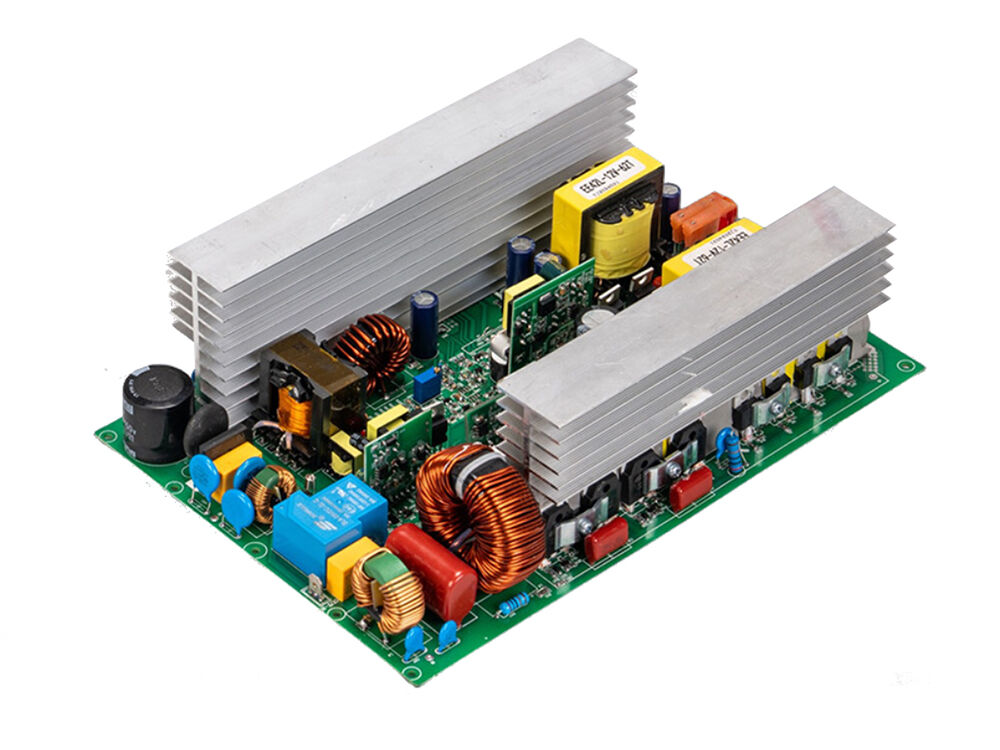

• Millora de la tolerància ambiental: Selecciona components dedicats de qualitat automotriu, optimització del disseny de l'estructura del PCB i del procés de soldadura, i realització de proves completes que inclouen cicles d'alta i baixa temperatura, vibració i corrosió química.

• Garantia de la cadena d'aprovisionament: Establir una xarxa global d'adquisicions de components per a automoció, que permeti complir comandes a nivell mundial en 72 hores i asseguri l'estabilitat del subministrament a llarg termini.

Secció 3, Casos reals de projectes

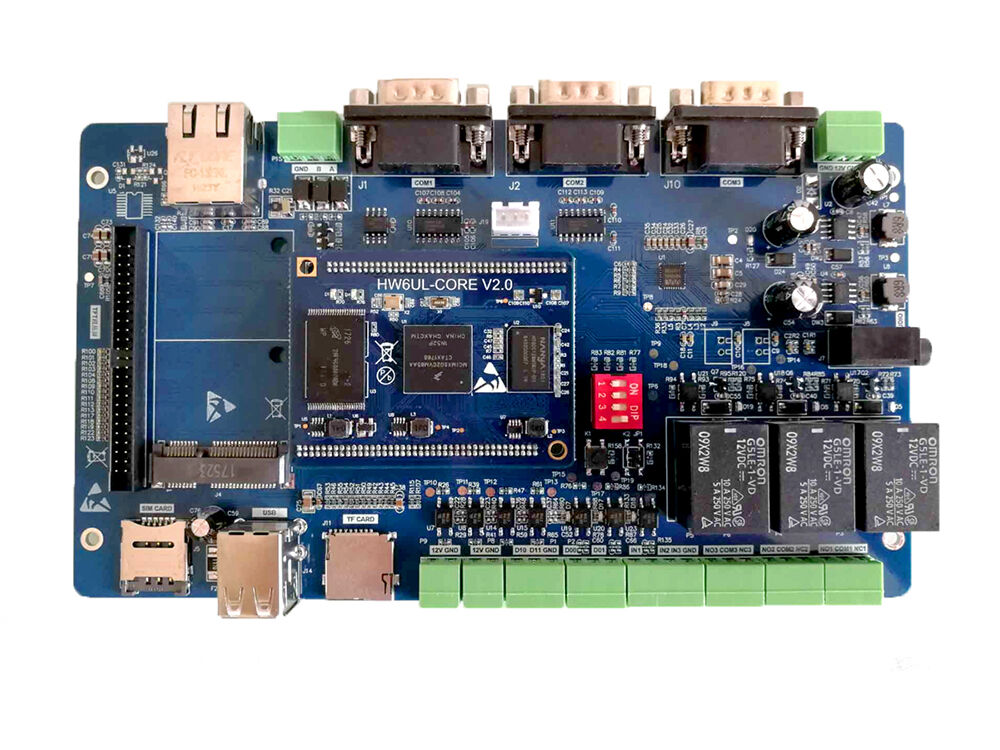

Sistema trèvol-elèctric del vehicle d'energia nova: Desenvolupament de clients de vehicles d'energia nova BMS PCBA. El producte ha superat la certificació AEC-Q200 , admet el monitoratge de 200 cel·les de bateria. Precisió SOC ±3% amb un enviament acumulat de 200.000 unitats, Kingfield va entrar amb èxit a la cadena de subministrament del client mitjançant l'optimització del disseny de massa del PCB i la selecció de xips per a automoció i substrats resistents a altes temperatures, superant totes les proves al primer intent.

Secció 4, Certificats autoritzats

• aprovat ISO 9001/TS 16949 certificació del sistema de gestió de qualitat per a la indústria automobilística, els productes compleixen amb ISO 26262 ASIL-D Requisits de seguretat funcional

• Certificació del sistema de gestió de qualitat per a la indústria automobilística IATF 16949. AEC-Q100 certificació de components per a l'automoció

• Proves i certificació de compatibilitat electromagnètica (EMC), proves i certificació de fiabilitat ambiental per a components automotrius

• Serveis 120+Empresa d'electrònica automotriu, amb una taxa de recompra del 92%.

| 5 indicadors tècnics | 1. Resistència al xoc tèrmic: Canvi d'impedància <5% després de 1000 cicles a -55℃ fins a +150℃. | |

| 2. Nivell de protecció contra vibracions: 10-2000 Hz. Cap desenganxament de soldadura ni degradació del rendiment sota vibració aleatòria. | ||

| 3. Rendiment de soldadura: ≥99,5%, amb estabilitat assegurada mitjançant control estadístic de processos SPC. | ||

| 4. Resistència a la corrosió química: Cap estratificació ni danys després de la immersió en gasolina i anticongelant durant 72 hores. | ||

|

5. Gruix de coure local: fins a 6 unces, utilitzant tecnologia de bloc de coure enterrat per millorar l'eficiència de dissipació de calor. |

||

| 3 punts crítics industrials | 1. Ha de complir múltiples certificacions automotrius com IATF16949 i ISO26262 , que són difícils de complir per productes industrials ordinaris. | |

| 2. L'entorn del vehicle pateix grans fluctuacions de temperatura i vibracions severes, cosa que exigeix una resistència a l'impacte i a altes temperatures molt elevada en les PCBAs. | ||

| 3. El producte té un cicle de vida llarg (normalment més de 10 anys), pel que cal assegurar la fiabilitat operativa a llarg termini i l'oferta contínua de materials. | ||