Grao automotriz

Sección 1: Resonancia cos Problemas do Sector

• O entorno de grao automotriz é estrito, e sen certificación profesional, é difícil acceder á cadea de subministradores do OEM;

• A cadea de subministradores ten múltiples capas, con lotes mesturados de materiais, ligazóns de trazabilidade rompidas e dificultades para rastrexar a orixe dos fallos. Requisitos de seguridade funcional ISO 26262;

• Estabilidade deficiente no proceso de soldadura (envasado BGA/CSP). Alto risco de mala soldadura e deformación térmica, as reparacións por lote son costosas e afectan aos ciclos de entrega;

• Escaseza de compoñentes de grao automotriz Os materiais deben ser trazables.

Sección 2, As nosas solucións para a industria

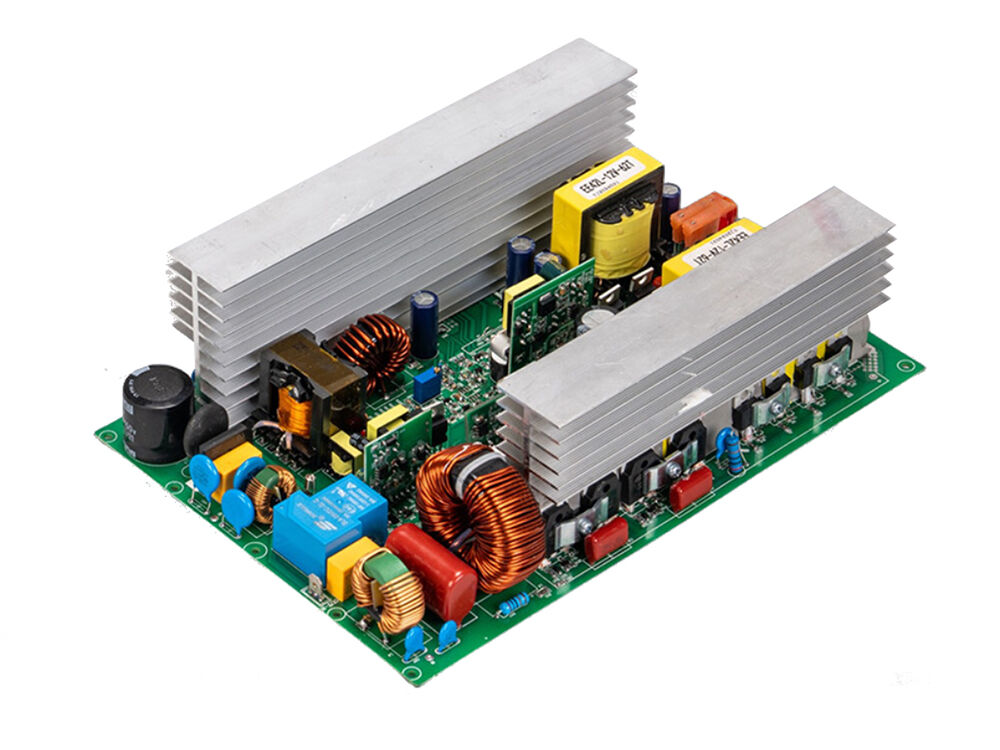

• Garantía de fabricación de precisión: Utilizando soldadura por reflujo con nitróxeno, inspección 3D SPI+X-Ray Proba de vida útil de alta aceleración (HALT) e probas de vibración, e verificación mediante comunicación por bus CAN/LIN.

• Etapa de fabricación: Precisión na colocación SMT ±0,025 mm , usando solda sen chumbo SAC305, cumpre cos requisitos IATF 16949 Requisitos do sistema

• Mellora da tolerancia ambiental: Seleccionas componentes dedicados de calidade automotriz, optimización do deseño estrutural do PCB e do proceso de soldadura, e realización de probas exhaustivas que inclúen ciclos de temperatura elevada e baixa, vibración e corrosión química.

• Garantía da cadea de suministro: Establecer unha rede global de achegos para compoñentes de calidade automotriz, permitindo o cumprimento de pedidos a nivel mundial en 72 horas e garantindo estabilidade no fornecemento a longo prazo.

Sección 3, Casos reais de proxectos

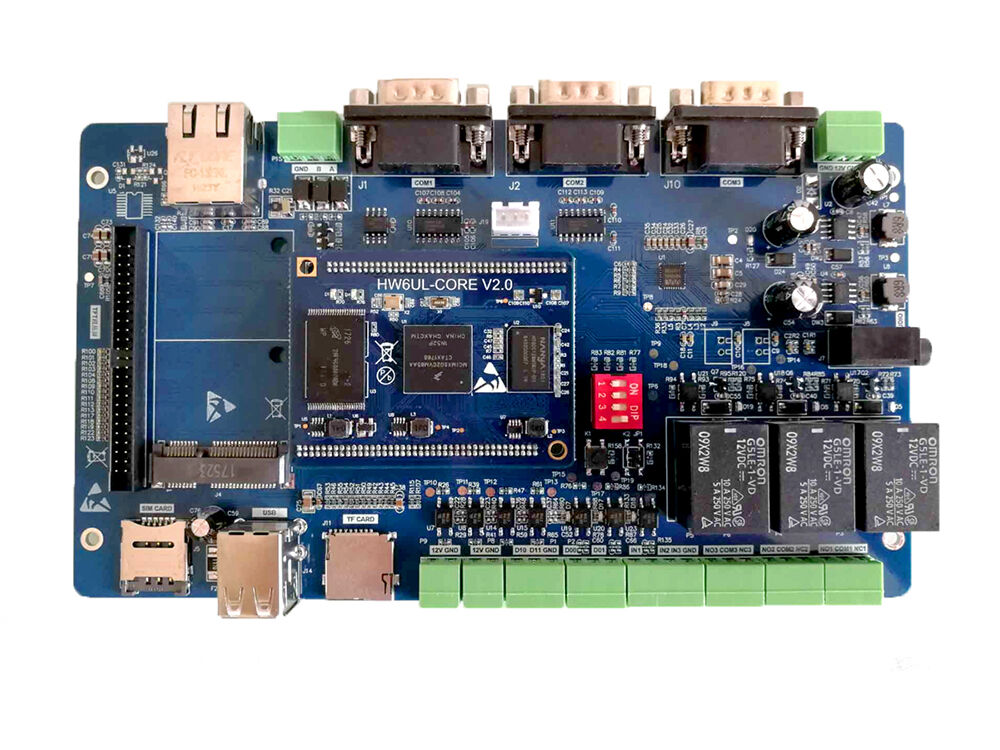

Sistema tres-eléctrico de vehículos de enerxía nova: Desenvolvemento de clientes para vehículos de enerxía nova BMS PCBA. O produto superou a certificación AEC-Q200 , admite o monitorizado de 200 celas de batería. Precisión SOC ±3% con un envío acumulado de 200.000 unidades, Kingfield entrou con éxito na cadea de suministro do cliente mediante a optimización do deseño de terra no PCB e a selección de chips de calidade automotriz e sustratos resistentes ao calor, superando todas as probas a primeira tentativa.

Sección 4, Certificados oficiais

• aprobado ISO 9001/TS 16949 certificación do sistema de xestión da calidade para a industria automobilística, os produtos cumpren coa ISO 26262 ASIL-D Requisitos de seguridade funcional

• Certificación do sistema de xestión da calidade para a industria automobilística IATF 16949. AEC-Q100 certificación de compoñentes para uso automotriz

• Probas e certificación de compatibilidade electromagnética (EMC), probas e certificación de fiabilidade ambiental para compoñentes automotrices

• Servizos 120+Empresa de electrónica automotriz, cunha taxa de recompra do 92%.

| 5 indicadores técnicos | 1. Resistencia ao choque térmico: Cambio de impedancia <5% despois de 1000 ciclos a -55℃ até +150℃. | |

| 2. Nivel de protección contra vibracións: 10-2000 Hz. Sen desprendemento de soldadura nin degradación do rendemento baixo vibración aleatoria. | ||

| 3. Rendemento na soldadura: ≥99,5%, coa estabilidade garantida mediante control estatístico de procesos (SPC). | ||

| 4. Resistencia á corrosión química: Sen estratificación nin danos tras inmersión en gasolina e anticongelante durante 72 horas. | ||

|

5. Grosor local de cobre: ata 6 oz, empregando tecnoloxía de bloque de cobre enterrado para mellorar a eficiencia de disipación de calor. |

||

| 3 puntos críticos da industria | 1. Debe cumprir múltiples certificacións de calidade automotriz, como IATF16949 e ISO26262 , o que resulta difícil de alcanzar para produtos industriais ordinarios. | |

| 2. O entorno do vehículo experimenta grandes fluctuacións térmicas e vibracións severas, o que supón demandas moi elevadas respecto á resistencia ao impacto e á resistencia a altas temperaturas das PCBAs. | ||

| 3. O produto ten un ciclo de vida longo (normalmente máis de 10 anos), polo que se require garantir a fiabilidade operativa a longo prazo e o suministro continuo de materiais. | ||