Bilbransjens kvalitetsklasse

Del 1: Resonans med bransjens smertepunkter

• Miljøet for bilbransjens kvalitetsklasse er strengt, og uten profesjonell sertifisering er det vanskelig å komme inn i OEMs leverandørkjede;

• Leverandørkjeden har flere lag, med blandete partier av materialer, brutte sporbarhetslenker og vanskeligheter med å spore feilkilder. ISO 26262 krav til funksjonell sikkerhet;

• Dårlig prosessstabilitet ved lodding (BGA/CSP-pakking). Høy risiko for dårlig lodding og varmedeformasjon, parti reparasjoner er kostbare og påvirker leveringssykluser;

• Mangel på komponenter i bilbransjens kvalitetsklasse Materialer må kunne spores.

Del 2, Våre bransjeløsninger

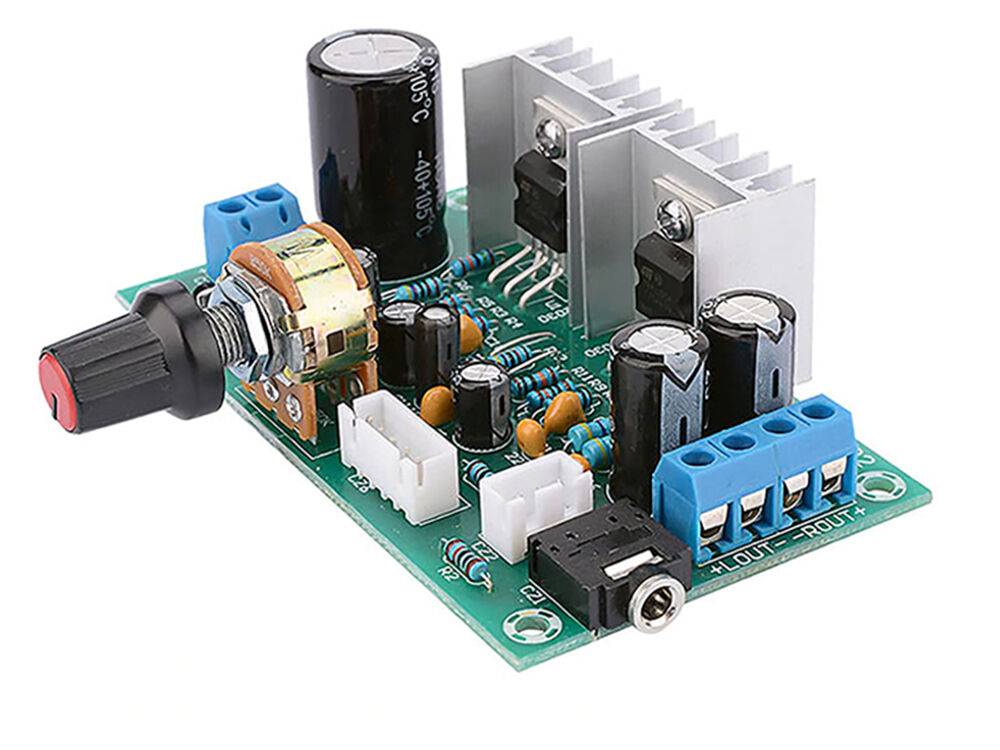

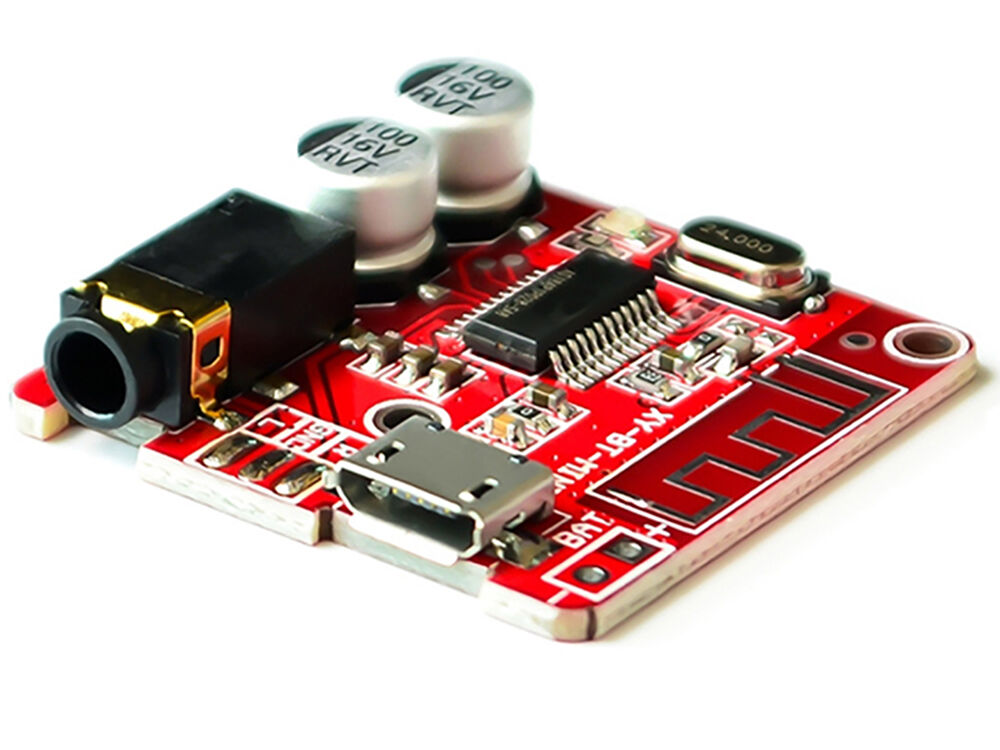

• Presisjonsproduksjonssikring: Bruker nitrogenreflowsoldring, 3D SPI+X-ray-inspeksjon utføres HALT høyakselerert levetidstesting og vibrasjonstesting, og verifiseres via CAN/LIN-busskommunikasjon.

• Produksjonsfase: SMT-plasseringsnøyaktighet ±0.025mm , ved bruk av blyfritt SAC305-solder, oppfyller det kravene IATF 16949 Systemkrav

• Forbedret miljøtoleranse: Velg komponenter for bilbruk med bilgrad, optimaliserer PCB-strukturdesign og loddeprosessen, og utfører omfattende testing inkludert høy- og lavtemperatursyklus, vibrasjon og kjemisk korrosjon.

• Sikring av forsyningskjede: Oppretter et globalt innkjøpsnettverk for bilkvalitetskomponenter, noe som muliggjør ordrefullførelse innen 72 timer globalt og sikrer langsiktig forsyningsstabilitet.

Del 3, Reelle prosjekteksempler

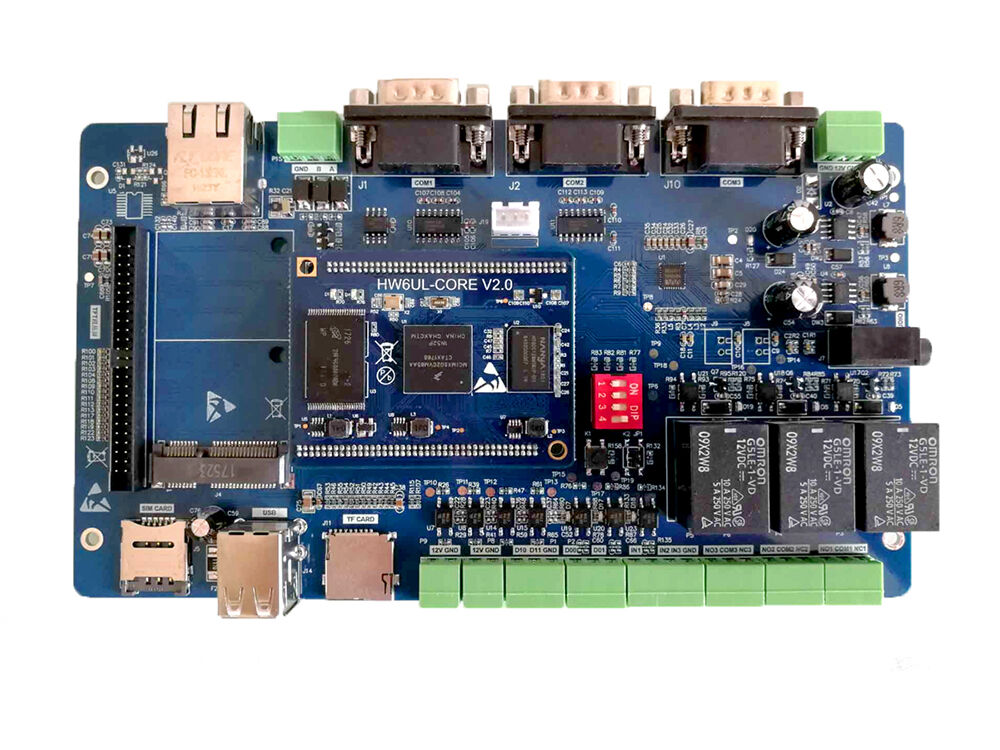

Elbilers tre-elektriske system: Kundeutvikling for elbiler BMS PCBA. Produktet har bestått aEC-Q200-sertifisering , støtter overvåking av 200 battericeller. SOC-nøyaktighet ±3% med en kumulativ forsendelse på 200 000 enheter, klarte Kingfield å komme inn i kundens leverandørkjede ved å optimere PCB-jording og velge bilsertifiserte chipsett og varmebestandige substrater, og bestå alle tester i første forsøk.

Del 4, Autoritative sertifikater

• bestått ISO 9001/TS 16949 sikkerhetsstyringssystemsertifisering for bilindustrien, produkter overholder ISO 26262 ASIL-D Funksjonelle sikkerhetskrav

• IATF 16949 sertifisering av kvalitetsstyringssystem for bilindustrien. AEC-Q100 bilsertifisering for komponenter

• EMC Elektromagnetisk kompatibilitetstesting og sertifisering, pålitelighetstesting og sertifisering for bilbruk

• Tjenester 120+Selskap innen autotronics med en gjenkjøpsrate på 92 %.

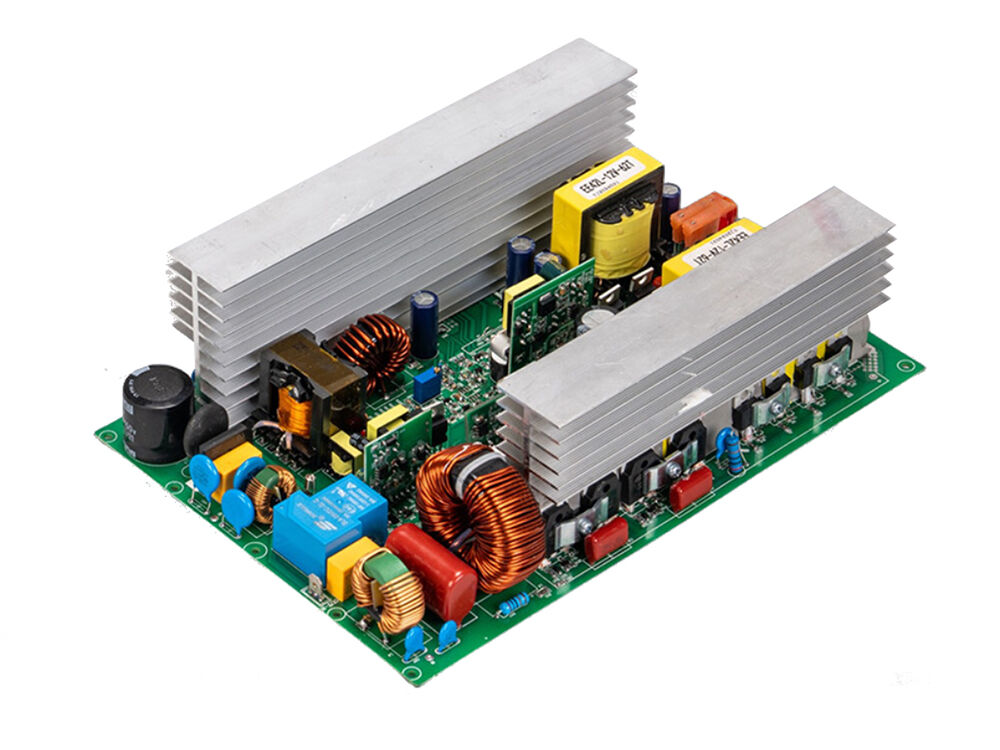

| 5 tekniske indikatorer | 1. Temperatursjokkmotstand: Impedansendring <5 % etter 1000 sykluser ved -55 ℃ til +150 ℃. | |

| 2. Vibrasjonsbeskyttelsesnivå: 10–2000 Hz. Ingen loddeforbindelser løsnet eller ytelsesnedgang under tilfeldig vibrasjon. | ||

| 3. Loddingsutbytte: ≥99,5 %, med stabilitet sikret gjennom SPC statistisk prosesskontroll. | ||

| 4. Motstandsdyktighet mot kjemisk korrosjon: Ingen lagdeling eller skade etter 72 timers oppløsning i bensin og frysesikring. | ||

|

5. Lokal kobbertykkelse: opptil 6 oz, med bruk av innekapslet kobberblokk-teknologi for å forbedre varmeavgivelseseffektiviteten. |

||

| 3 industrielle smertepunkter | 1. Må oppfylle flere bilbransjens sertifiseringskrav som IATF16949 og ISO26262 , noe som er vanskelig for vanlige industrielle produkter å oppfylle. | |

| 2. Kjøretøyets miljø utsettes for store temperatursvingninger og kraftige vibrasjoner, noe som stiller svært høye krav til slagstyrke og motstandsdyktighet mot høye temperaturer for PCBAs. | ||

| 3. Produktet har en lang levetid (vanligvis mer enn 10 år), og krever sikkerstilling av langtidsdriftssikkerhet og kontinuerlig materialeforsyning. | ||