Clasă auto

Secțiunea 1: Rezonanță cu punctele sensibile ale industriei

• Mediul de clasă auto este riguros, iar fără o certificare profesională, este dificil să pătrunzi în lanțul de aprovizionare OEM;

• Lanțul de aprovizionare are mai multe niveluri, cu materiale din loturi mixte, legături de traseabilitate rupte și dificultăți în urmărirea sursei defecțiunilor. Cerințe de siguranță funcțională ISO 26262;

• Stabilitate slabă a procesului de lipire (ambalare BGA/CSP). Risc ridicat de lipire necorespunzătoare și deformare termică, reparațiile pe lot sunt costisitoare și afectează ciclurile de livrare;

• Lipsa componentelor de clasă auto Materialele trebuie să fie urmăribile.

Secțiunea 2, Soluțiile noastre pentru industrie

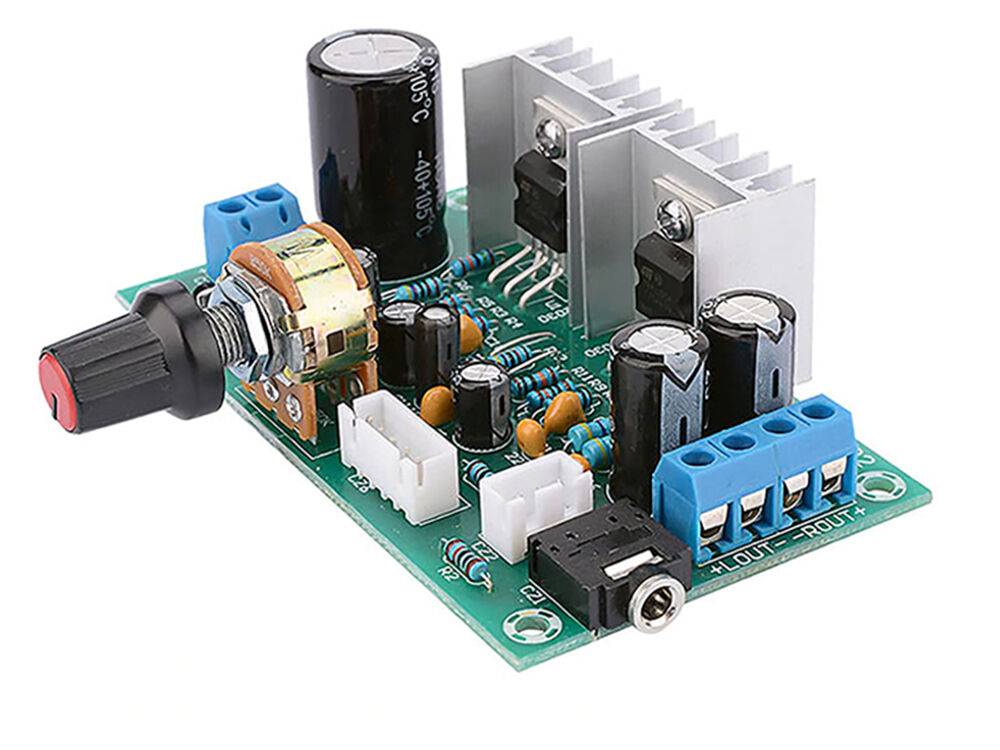

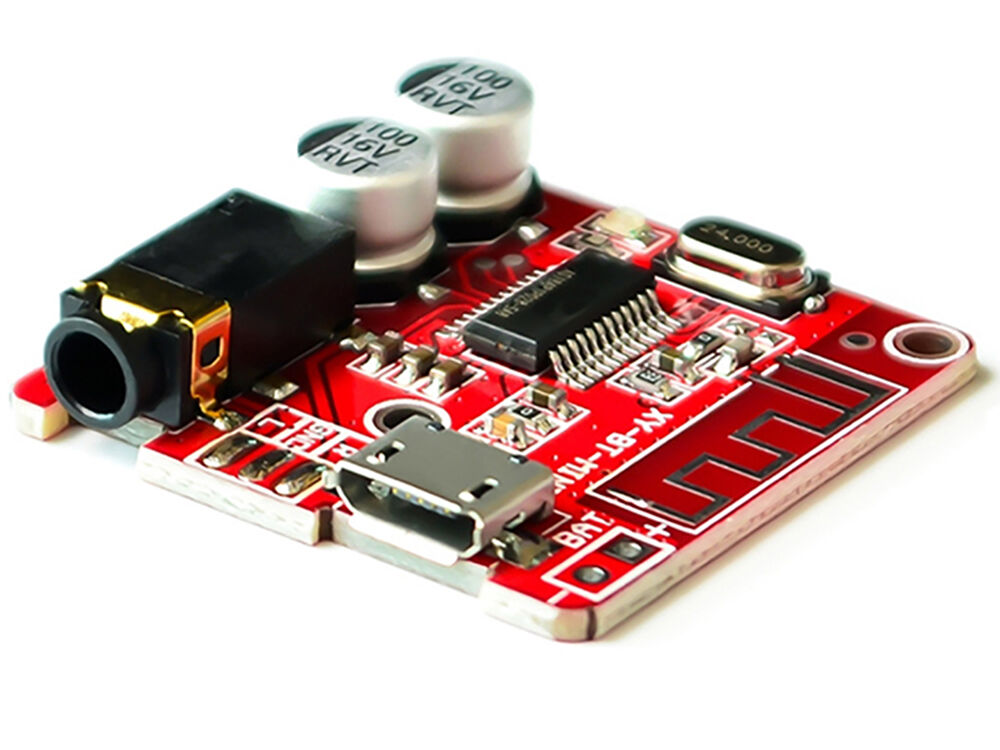

• Asigurarea fabricației de precizie: Utilizarea sudare cu azot în atmosferă inertă, inspecție 3D SPI+X-Ray efectuată Testare HALT (testare de viață înalt accelerată) și testare la vibrații, verificată prin comunicație pe magistrala CAN/LIN.

• Etapa de fabricație: Precizia poziționării SMT ±0.025mm , utilizând lipitură fără plumb SAC305, îndeplinește cerințele IATF 16949 Cerințe de sistem

• Îmbunătățirea toleranței la mediu: Selectați componente dedicate de calitate automotive, optimizați proiectarea structurii PCB și procesul de lipire, și efectuați teste complete, inclusiv cicluri de temperatură înaltă și joasă, vibrații și coroziune chimică.

• Asigurarea lanțului de aprovizionare: Stabilirea unei rețele globale de aprovizionare pentru componente auto, permițând livrarea comenzilor la nivel global în 72 de ore și asigurând stabilitatea pe termen lung a aprovizionării.

Secțiunea 3, Cazuri reale de proiecte

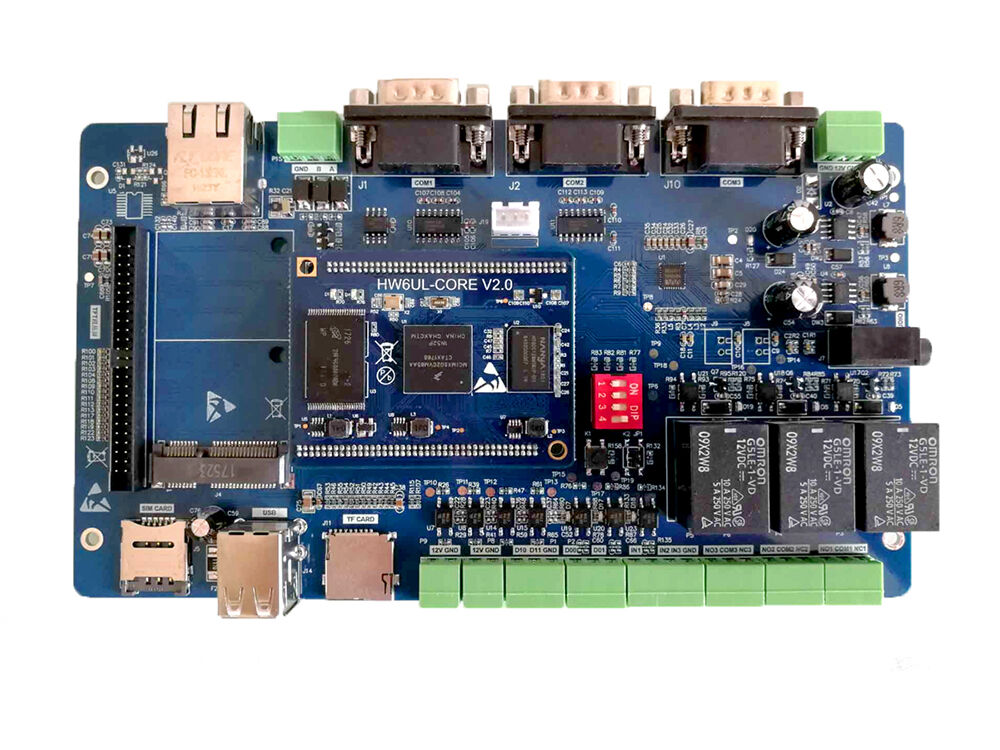

Sistemul electric triplu pentru vehicule cu energie nouă: Dezvoltarea clienților pentru vehicule cu energie nouă BMS PCBA. Produsul a trecut certificarea AEC-Q200 , suportă monitorizarea a 200 celule de baterie. Precizia SOC ±3% cu o livrare cumulată de 200.000 de unități, Kingfield a reușit să intre în lanțul de aprovizionare al clientului prin optimizarea proiectării împământării PCB și selectarea cipurilor de calitate automotive și a suporturilor rezistente la temperaturi ridicate, trecând toate testele din prima încercare.

Secțiunea 4, Certificate autorizate

• trecere ISO 9001/TS 16949 certificare a sistemului de management al calității pentru industria auto, produsele sunt conforme cu ISO 26262 ASIL-D Cerințe de siguranță funcțională

• Certificare IATF 16949 a sistemului de management al calității pentru industria auto. Aec-q100 certificare de calitate automotive pentru componente

• Testare și certificare EMC privind compatibilitatea electromagnetică, testare și certificare a fiabilității mediului de tip automotive

• Servicii 120+Companie specializată în electronice auto, cu o rată de recomandare de 92%.

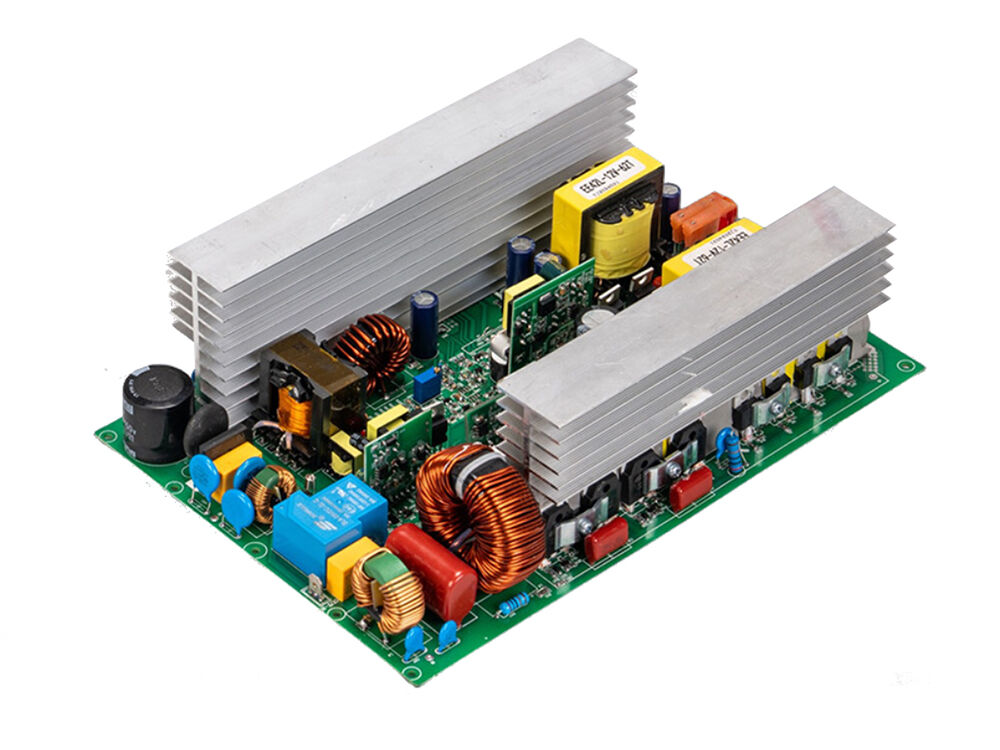

| 5 indicatori tehnici | 1. Rezistență la șoc termic: Schimbarea impedanței <5% după 1000 de cicluri între -55℃ și +150℃. | |

| 2. Nivel de protecție la vibrații: 10-2000 Hz. Fără desprindere a lipiturilor sau degradare a performanței în condiții de vibrații aleatoare. | ||

| 3. Randament la sudură: ≥99,5%, cu stabilitate asigurată prin controlul statistic al procesului (SPC). | ||

| 4. Rezistență la coroziunea chimică: Fără stratificare sau deteriorare după imersia în benzină și lichid de răcire timp de 72 de ore. | ||

|

5. Grosimea locală a cuprului: până la 6 uncii, utilizând tehnologia blocului de cupru îngropat pentru a îmbunătăți eficiența disipării căldurii. |

||

| 3 probleme industriale principale | 1. Trebuie să respecte mai multe certificări auto, cum ar fi IATF16949 și ISO26262 , pe care produsele obișnuite de uz industrial le-au dificil să le îndeplinească. | |

| 2. Mediul vehicular suportă variații mari de temperatură și vibrații severe, ceea ce impune cerințe extrem de ridicate privind rezistența la impact și la temperaturi înalte a PCB-urilor. | ||

| 3. Produsul are un ciclu de viață lung (de obicei mai mult de 10 ani), necesitând asigurarea unei funcționări fiabile pe termen lung și a unui aprovizionament continuu cu materiale. | ||