Többrétegű PCB

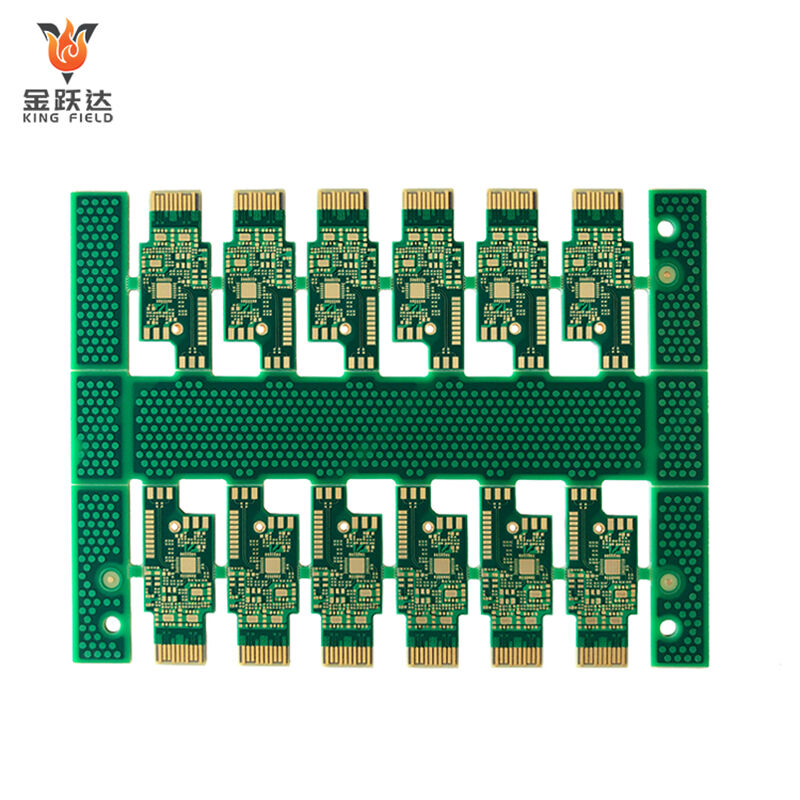

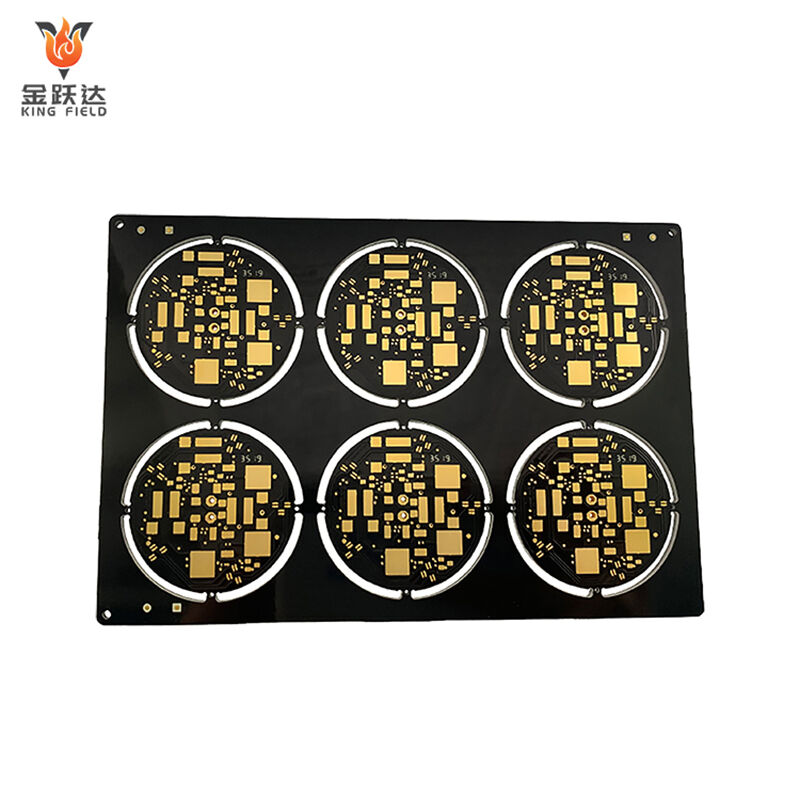

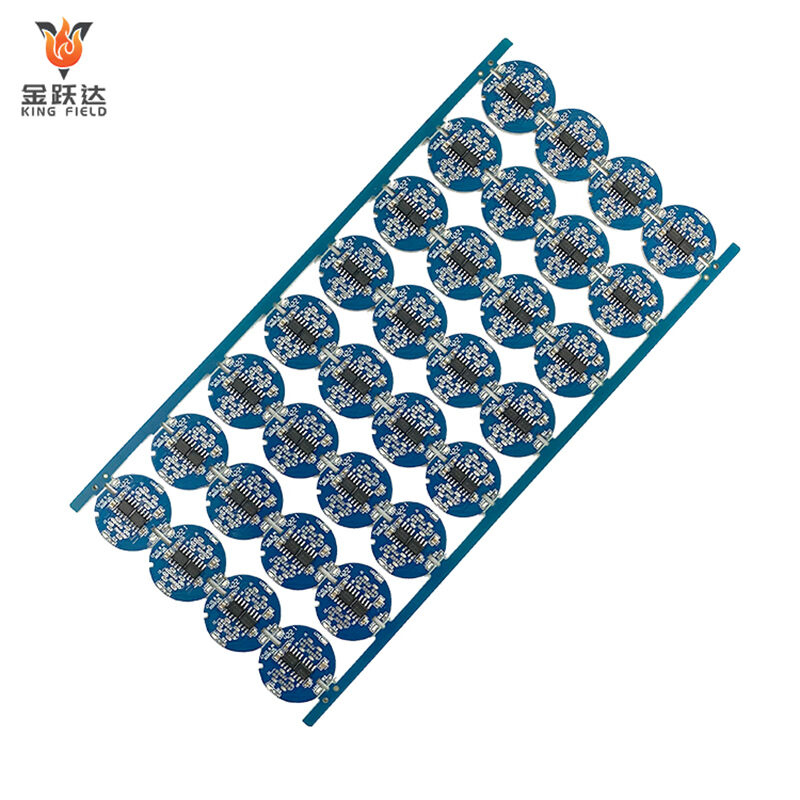

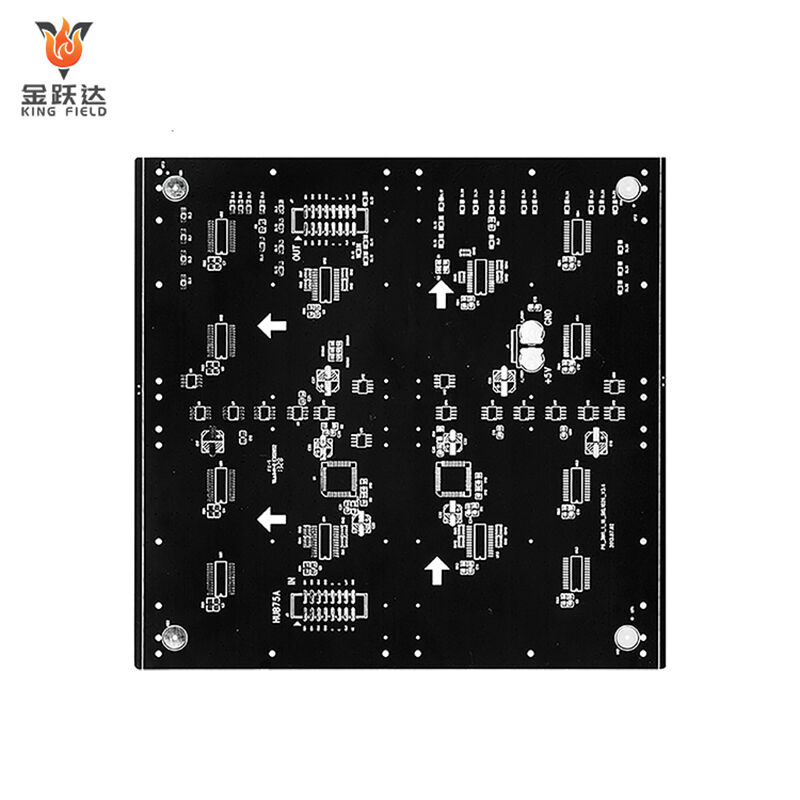

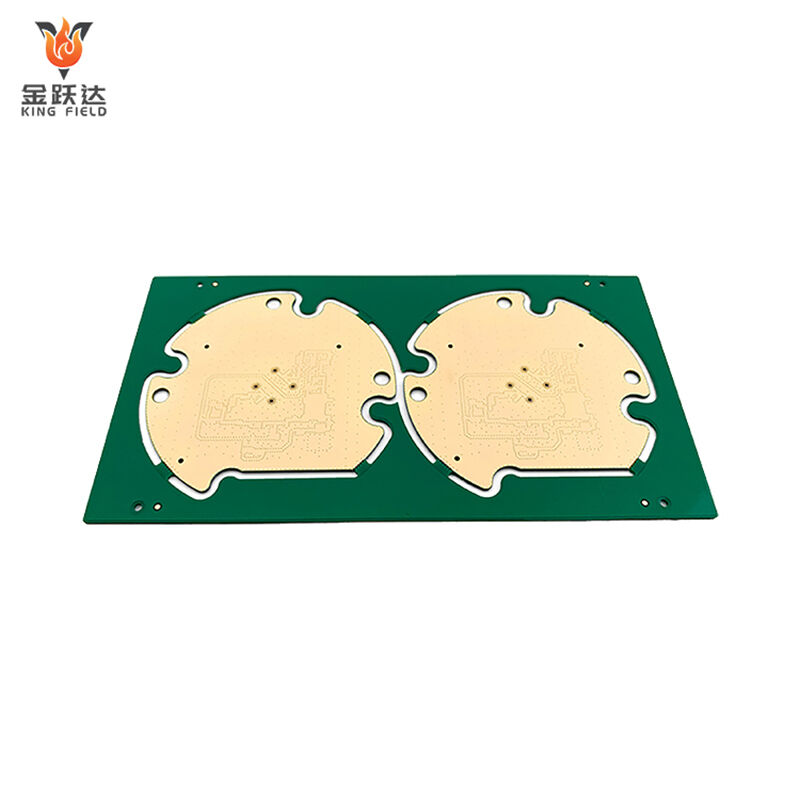

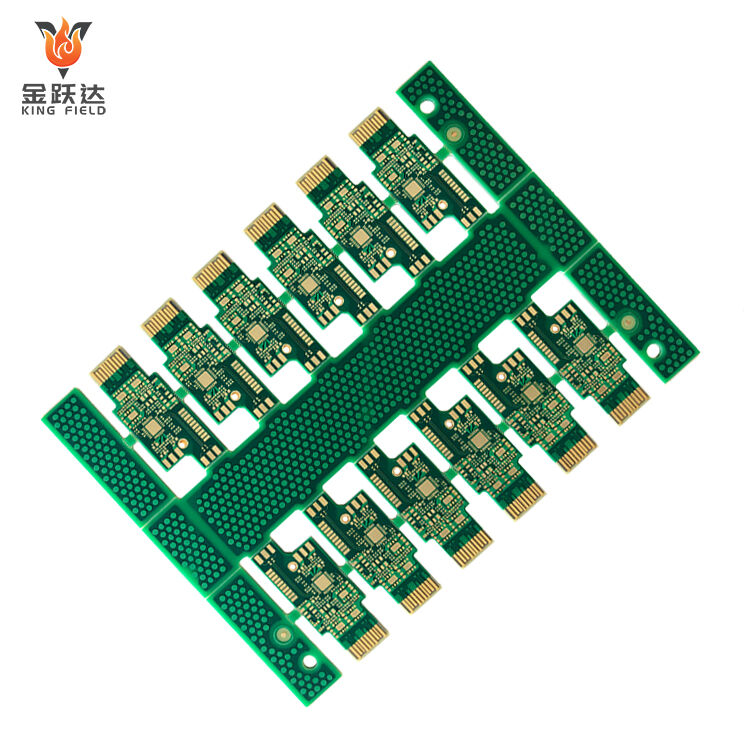

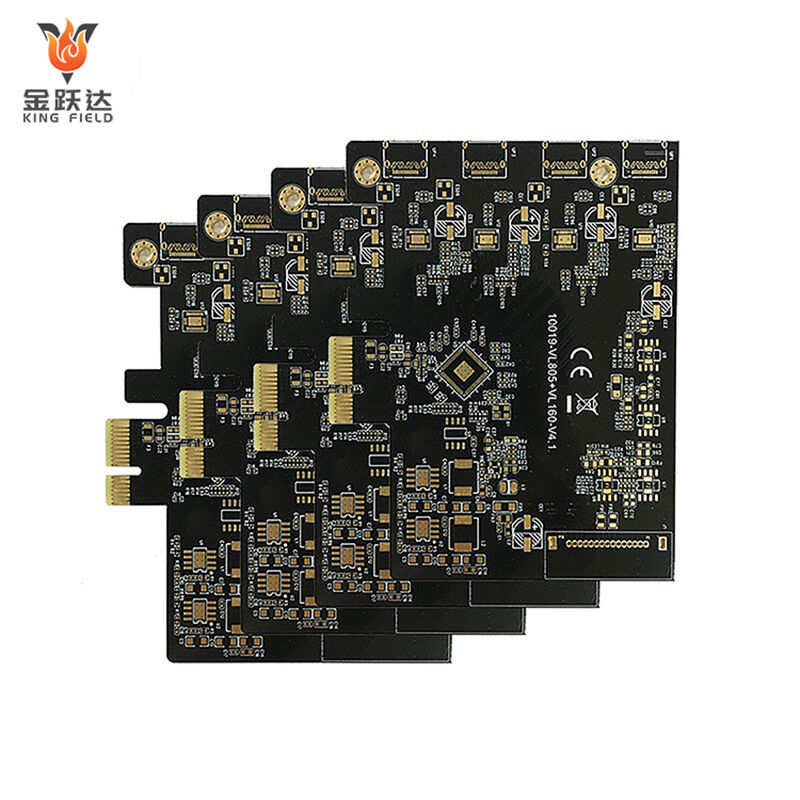

Kiváló minőségű többrétegű PCB-k orvosi, ipari, gépjármű- és fogyasztási elektronikai alkalmazásokhoz. Kompakt kialakítás, javított jel integritás és megbízható teljesítmény – kiegészítve 24 órás prototípusgyártással, gyors szállítással, DFM támogatással és AOI/ICT teszteléssel. Költséghatékony, tartós, és nagy sűrűségű, összetett alkalmazásokra szabott.

Leírás

Többrétegű NYÁK áramkörök

Nagy pontosságú, nagy sűrűségű és magas megbízhatóságú többrétegű nyomtatott áramköri lap megoldások.

Többrétegű PCB-k , vagy többrétegű nyomtatott áramkörök olyan alaplapok, amelyek három vagy több vezető rétegből állnak. Az egyes rétegeket szigetelőanyag választja el egymástól, és a különböző rétegek közötti elektromos kapcsolatokat fúrt, fémezett átmenetek (vias) biztosítják. Ezek az áramkörök egyszerűbb felépítésű vagy kétrétegű nyomtatott áramköri lapokhoz képest kompaktabb elrendezést, magasabb integrációt, erősebb zavarvédelmet és jobb áramköri teljesítményt kínálnak, így megfelelnek az összetett elektronikai eszközök igényeinek. Ugyanakkor gyártási folyamatuk bonyolultabb, ami magasabb költségekhez, valamint hosszabb tervezési és gyártási ciklusidőhöz vezet. Ezeket az áramköröket olyan termékekben használják széles körben, amelyek nagy igényeket támasztanak az áramkörök összetettségével, méretével és teljesítményével szemben, mint például okostelefonok, számítógépek, 5G-eszközök és autóelektronikai rendszerek. A tervezés és gyártás során figyelembe veendő legfontosabb tényezők közé tartozik a rétegszerkezet tervezése, az átmenetek optimalizálása és az impedancia szabályozása a stabil működés érdekében.

Előnyök

Termék előnyei

A Kingfield többrétegű NYÁK-lemezek fejlett gyártási folyamatokat és szigorú minőségellenőrzést alkalmaznak, hogy magas teljesítményű, nagy megbízhatóságú többrétegű nyomtatott áramkörös megoldásokat biztosítsanak az ügyfelek számára.

|

A többrétegű NYÁK-technológia előnyei Egy többrétegű NYÁK egy olyan nyomtatott áramkör, amely több egyszeres vagy kettős rétegű NYÁK-ot kombinál, melyeket szigetelő rétegekkel kötnek össze, és a rétegek között fúrt lyukakon (vias) keresztül kerülnek elektromos kapcsolódásra. A hagyományos egyszeres vagy kettős rétegű NYÁK-okhoz képest a többrétegű NYÁK-ok az alábbi előnyöket kínálják:

|

||||

Termékesztetség

Többrétegű tervezés Támogatja az 1–40 rétegű NYÁK-tervezést, különböző összetettségű elektronikai eszközök igényeinek kielégítése érdekében, valamint akár 50 rétegig terjedő nagy sűrűségű összeköttetési (HDI) tervek megvalósítását is lehetővé teszi.

Magas pontosságú gyártás

A minimális vonalszélesség/távolság elérheti a 3 mil-t, a minimális lyukátmérő pedig 0,2 mm-t, kielégítve a nagy sűrűségű és nagy pontosságú NYÁK-gyártás igényeit.

Személyre szabott szolgáltatások

Komplex testreszabási szolgáltatásokat kínálunk, ügyfeleink igényei szerint különböző specifikációkban és teljesítményszinteken többrétegű NYÁK-termékek tervezésével és gyártásával.

Magas megbízhatóság

A szigorú minőségirányítási rendszer és a 100%-os elektromos tesztelés magas termékmegbízhatóságot és stabilitást biztosít, az MTBF (átlagos hibamentes működési idő) meghaladja az egymillió órát.

Kiváló hőstabilitás

Nagy minőségű FR-4 alapanyagból készült, kiváló hőállósággal és mechanikai szilárdsággal rendelkezik, és -40 ℃-tól 125 ℃-ig stabilan működik.

Magas Frekvenciájú Teljesítmény

Támogatja a nagyfrekvenciás jeltovábbítást, és GHz-es szintű, nagysebességű kommunikációs berendezésekben használható. Jó jel integritással és alacsony behelyezési veszteséggel rendelkezik.

Műszaki specifikációk

|

Műszaki specifikációk A Kingfield többrétegű NYÁK-ok kiváló technikai teljesítményt nyújtanak, kielégítve a széles körű, igényes termékekhez támasztott követelményeket. |

||||

|

emelet száma | 2-32 réteg | Vonalvastagság | 3mil |

| Vastagság-tartomány | 0,4-6,0 mm | Vonaltávolság | 3mil | |

| Alapanyag típusa | FR-4 | Minimális rekesz | 0,2 mm | |

| Tg érték | 130-180℃ | Működési hőmérséklet | -40 | |

| Réz szilardító vastagság | 1/2-3 uncia | Páratartalom tartomány | 10% | |

Gyártási folyamat

| A Kingfield fejlett többrétegű NYÁK-gyártási eljárásokat alkalmaz a termékminőség és teljesítmény biztosítására. teljesítmény. | |||||

|

1. Tervezés és mérnöki feladatok: |

2. Belső réteg gyártása: |

3. Laminálás: |

4. Fúrás: |

||

|

5. Réz galvanizálás: |

6. Külső réteg gyártása: Hasonlóan a belső réteg gyártásához, a külső réz fólián is létrehozzák az áramkörmintákat fotólitográfia és maratás, mint folyamatok segítségével. A külső réteg gyártásának befejezése után AOI-t (automatikus optikai ellenőrzés) végeznek az áramkörök pontosságának biztosítása érdekében. |

7. Forrasztásgátló réteg és hálónyomtatás:

Forrasztásgátló tinta kerül felvitelre a NYÁK felületére, hogy megvédje az áramkört a külső környezeti hatásoktól. Ezután alkatrészjelölések és egyéb információk nyomtatása történik a NYÁK felületére szitanyomásos eljárással. |

8. Tesztelés és ellenőrzés: |

||

Alkalmazás

Alkalmazási területek: A Kingfield többrétegű NYÁK-jai széles körben használatosak különféle elektronikai eszközökben és iparágakban, különböző területek igényeinek kielégítésére.

|

A űrtechnológia: Használható repülőgép-elektronikai berendezésekben, műholdas kommunikációs rendszerekben stb., kiemelkedő megbízhatóságú és sugárzással szembeni ellenálló képesség jellemzi. |

Kommunikációs berendezések: Felhasználható olyan kommunikációs berendezésekben, mint például bázisállomások, routerek, switch-ek és optikai modulok, támogatva a nagysebességű jeltovábbítást és összetett áramkörtervezést. |

Orvosi felszerelés: Orvosi diagnosztikai, monitorozó és kezelőberendezésekben használják, magas megbízhatóságukról és stabilitásukról ismertek. |

|

Ipari ellenőrzés: Ipari automatizálási berendezésekben, PLC-kben, frekvenciaátalakítókban stb. alkalmazott, kitűnő zavarvédelemmel és stabilitással rendelkezik. |

Fogyasztói elektronika: Fogyasztói elektronikai termékekben, például okostelefonokban, táblagépekben és laptopokban használják, támogatja a nagy sűrűségű, miniatűr tervezést. |

Autóipari elektronika: Használják az autóipari elektronikus vezérlőrendszerekben, a járművek belső szórakoztatási rendszereiben, az ADAS-ben stb., kiváló hőállósággal és rezgésállósággal rendelkeznek. |

Gyártási kapacitás

| NYÁK gyártási képesség | |||||

| - Nem. | Gyártási kapacitás | Minimális távolság S/M padhoz, SMT-hez | 0.075mm/0.1mm | Réz galvanizálás homogenitása | z90% |

| Rétegszám | 1~40 | Legkisebb hely a jelmagyarázatnak, hogy illeszkedjen az SMT-hez | 0,2 mm / 0,2 mm | Minta pontossága a mintához képest | ±3 mil (±0,075 mm) |

| Gyártási méret (min. és max.) | 250 mm x 40 mm / 710 mm x 250 mm | Felületkezelés vastagsága Ni / Au / Sn / OSP esetén | 1–6 μm / 0,05–0,76 μm / 4–20 μm / 1 μm | Minta pontossága a furathoz képest | ±4 mil (±0,1 mm) |

| Réteg rézvastagsága | 1\3 ~ 10z | Minimális méretű, E-tesztelt pad | 8 X 8 mil | Minimális vonalszélesség/távolság | 0,045 / 0,045 |

| A termék alaplemez vastagsága | 0,036~2,5 mm | Minimális távolság a tesztpadok között | 8 mil | Marási tűrés | +20% 0,02 mm) |

| Automatikus vágási pontosság | 0,1 mm | Kontúr minimális mérettűrése (külső él a vezetékvonaltól) | ±0,1 mm | Fedőréteg illesztési tűrése | ±6 mil (±0,1 mm) |

| Fúróméret (min./max./lyukméret-tűrés) | 0,075 mm / 6,5 mm / ±0,025 mm | Kontúr minimális mérettűrése | ±0,1 mm | Túlzott ragasztó tűrése a C/L préselésénél | 0,1 mm |

| Min. százalék a CNC horony hosszára és szélességére | ≤0.5% | Min. R sarki sugár a körvonalnál (belső lekerekített sarok) | 0,2 mm | Igazítási tűrés a termoszettelhető S/M és UV S/M anyagokhoz | ±0.3mm |

| maximális méretarány (vastagság/furathenger átmérője) | 8:1 | Min. távolság az aranyfog és a körvonal között | 0.075mm | Min. S/M híd | 0,1 mm |

Gyakran ismételt kérdések többrétegű NYÁK-okkal kapcsolatban

K: Milyen problémák merülhetnek fel egy indokolatlan többrétegű NYÁK-szerkezet tervezésénél? Hogyan lehet ezeket megoldani?

V: Valószínűleg jelenszintű áthallás, csillapítás és tápfeszültség-instabilitás lép fel. A megoldások közé tartozik a szomszédos táp- és földrétegek elvét követni, az érzékeny és zavaró jeleket vivő rétegek elkülönítése, valamint a rézlemez vastagságának igazítása a tápellátás biztosítása érdekében.

K: Hogyan kezeljük a többrétegű NYÁK-gyártás gyakori hibáit, mint például a laminálási eltolódást és a furatfal bevonását?

V: A laminálási eltolódás esetén optimalizálni kell a laminálási paramétereket, nagypontosságú pozícionáló technológiát kell alkalmazni, és jó hőstabilitású alapanyagot kell választani; a furatfal bevonási hibáihoz a fúrási és előkezelési folyamatok javítása, valamint a galvanizálási paraméterek módosítása szükséges.

K: Mit tegyünk a hídképződés és a hidegforrasztási hibák esetén a többrétegű NYÁK-szerelés során?

A: Optimalizálja a pad méretét és a távolságokat, szabályozza a forrasztópaszta felvitelét, állítsa be a forrasztási hőmérsékleti profilokat, és tisztítsa meg az alkatrészcsatlakozókat és padokat a oxidációs szennyeződések eltávolítására.

K: Hogyan lehet megoldani a többrétegű nyomtatott áramkörök (PCB) hosszú távú használat során fellépő rossz hőelvezetésének problémáját?

V: Növelje a hőelvezető rézfolia területét, tervezzen hőelvezető szerkezeteket, válasszon nagy hővezetőképességű alapanyagokat, helyezze el megfelelően a hőt termelő alkatrészeket, és szükség esetén alkalmazzon beépített csöveket vagy felhordható hőelvezető bevonatokat.

K: A többrétegű nyomtatott áramkörök (PCB) hajlamosak meghibásodni durva környezetben; milyen ellenszerek állnak rendelkezésre?

V: Korrózióálló felületkezeléseket alkalmazunk, mint például befullasztott aranybevonat, háromvédelem bevonat (three-proof coating), optimalizáljuk a berendezések tömítési tervezését, és kiválasztjuk a durva környezethez alkalmas alapanyagokat.