แผงวงจรพีซีบีจากโรเจอร์ส

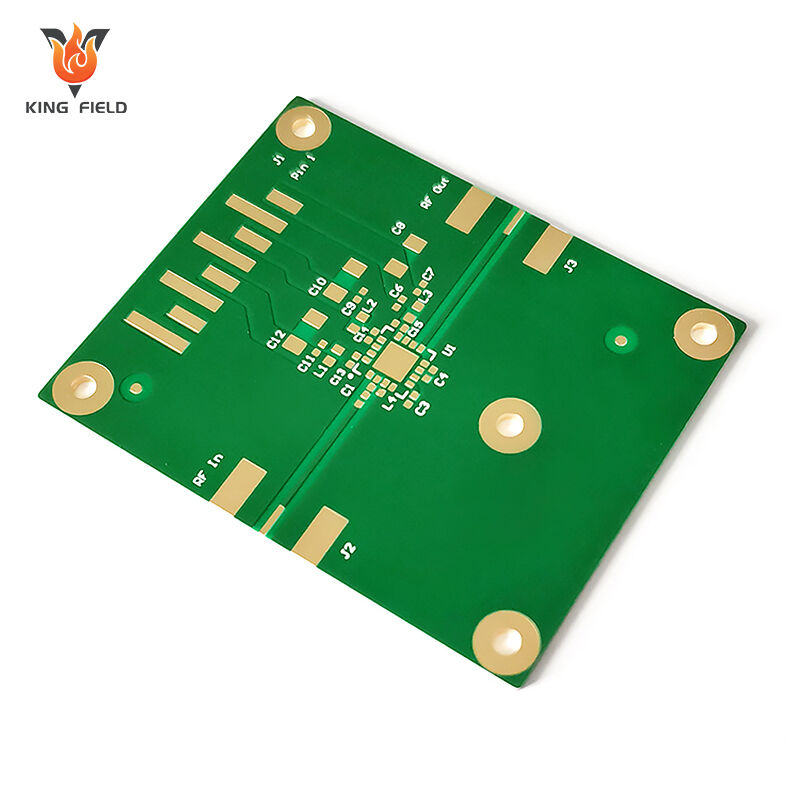

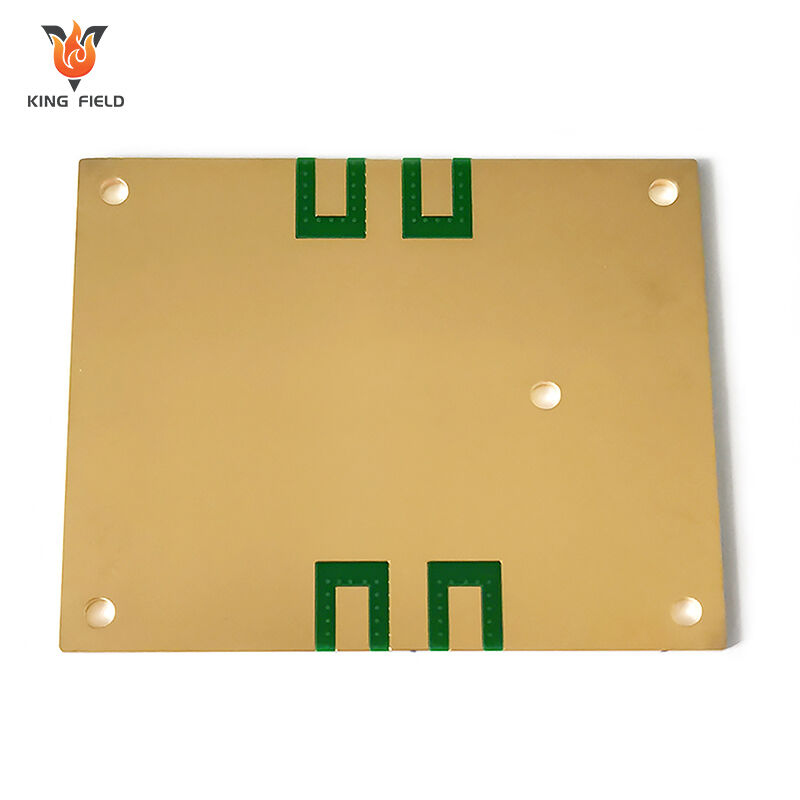

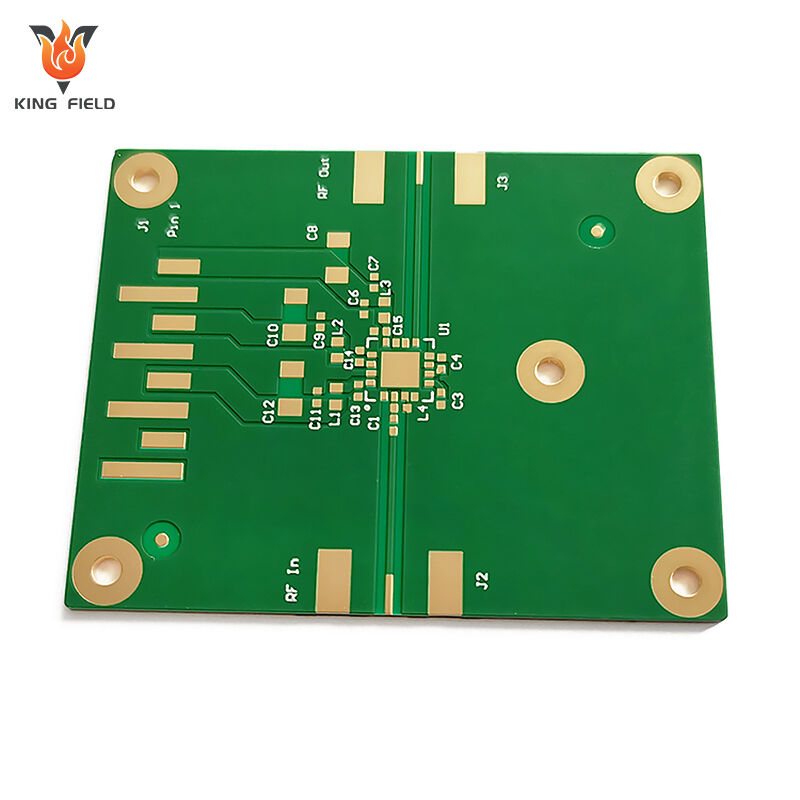

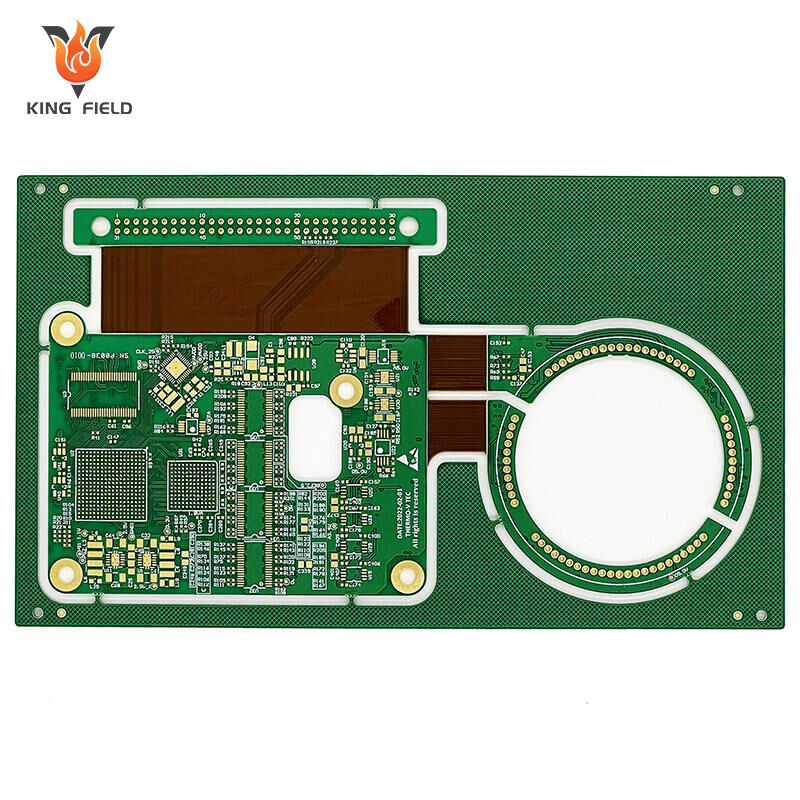

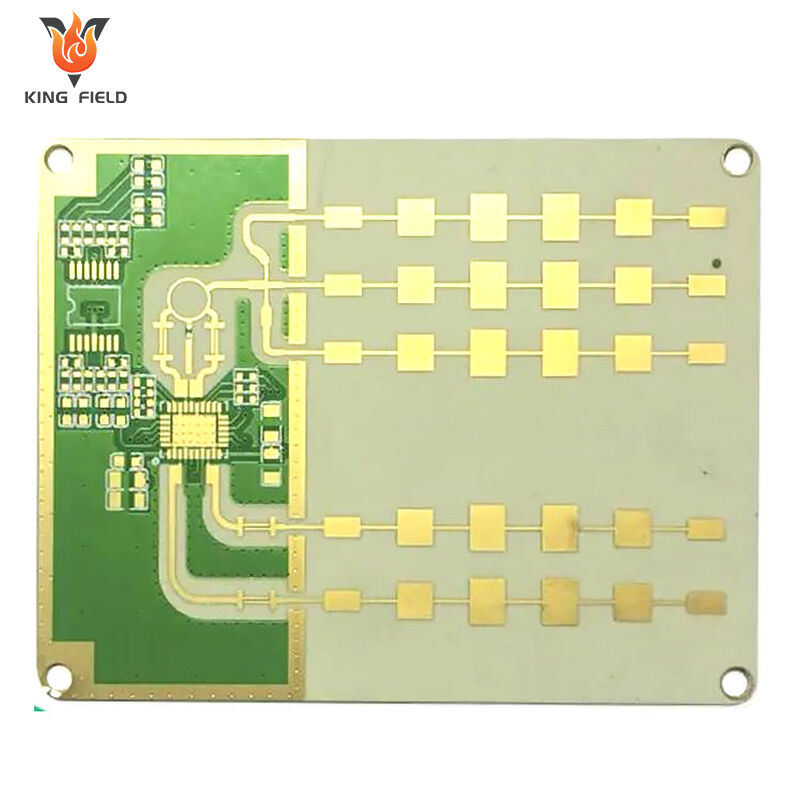

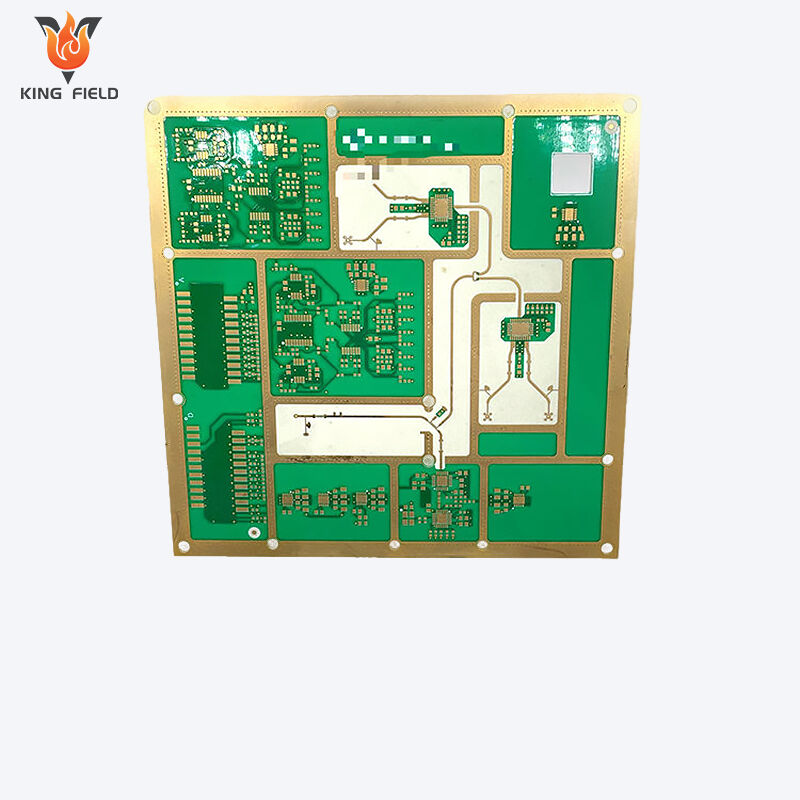

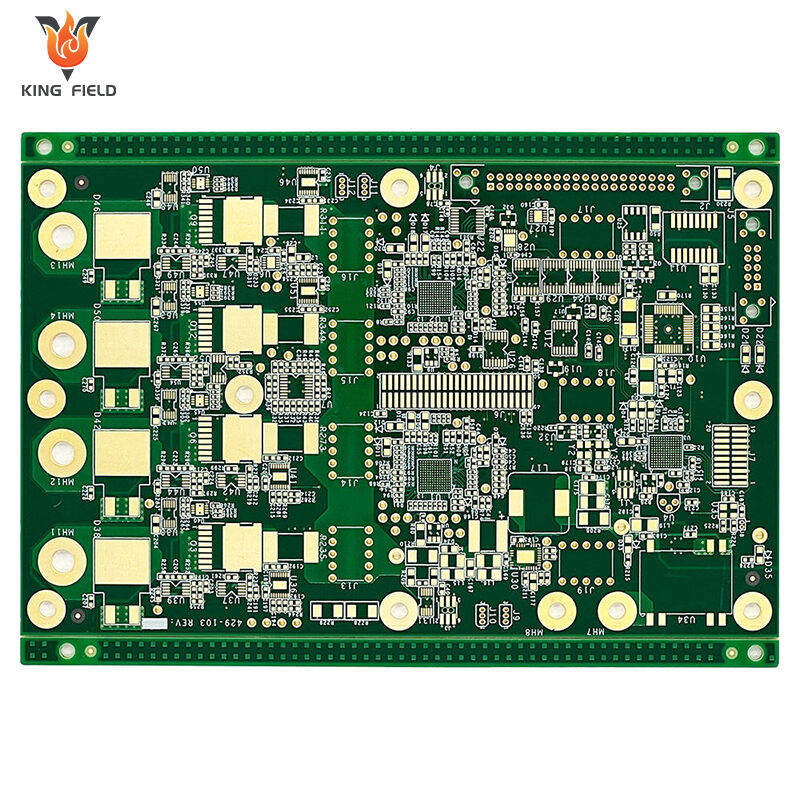

PCB Rogers ที่มีประสิทธิภาพสูงสําหรับ RF / โทรคมนาคม / รถยนต์ / อุตสาหกรรมที่ใช้ความถี่สูง วัสดุพรีเมียมโรเจอร์ส

(RO4003C/RO5880), ความสูญเสียที่ต่ํามากและการควบคุมอิเมพานซ์ที่แม่นยําปรับปรุงให้ความสมบูรณ์แบบของสัญญาณ GHz

✅ สับสราตโรเจอร์สที่ขาดทุนน้อย

✅ การควบคุมอิมพีแดนซ์อย่างแม่นยำ (±5%)

✅ RF / ไมโครเวฟ / ความเร็วสูงข้อมูลจุดมุ่ง

คำอธิบาย

Rogers PCB คืออะไร?

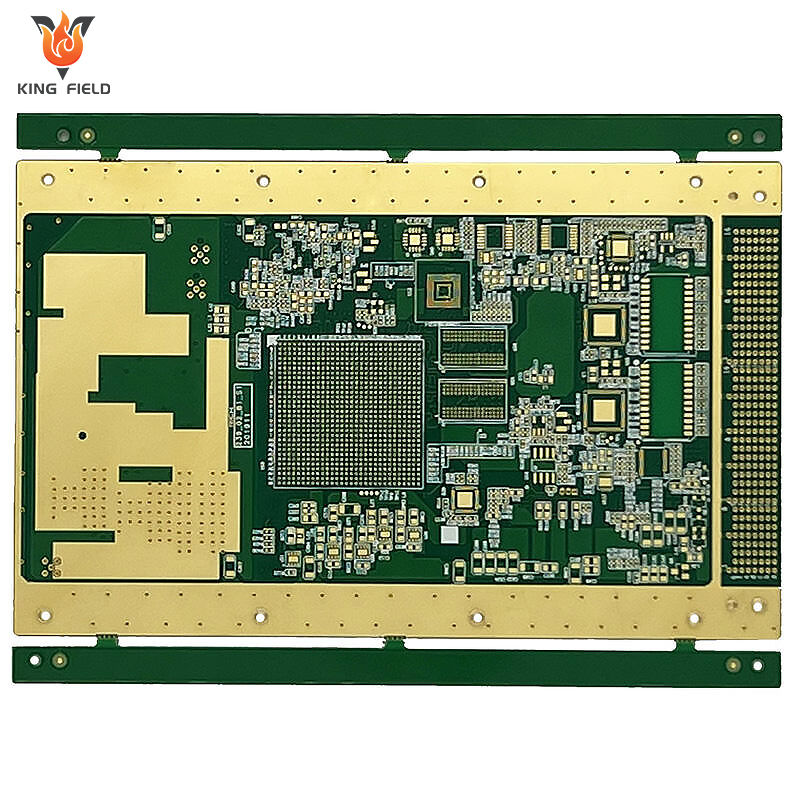

แผงวงจรพีซีบีจากโรเจอร์ส หมายถึง แผ่นวงจรอิเล็กทรอนิกส์ประสิทธิภาพสูงที่ผลิตโดยใช้วัสดุแลมิเนตพิเศษซึ่งผลิตโดยบริษัท โรเจอร์ส คอร์ปอเรชัน ผู้นำด้านวัสดุขั้นสูงและเทคโนโลยีจากสหรัฐอเมริกา ซึ่งแตกต่างจาก แผ่นวงจรพีซีบีแบบธรรมดาที่ทำจากเรซินอีพ็อกซี่และไฟเบอร์กลาส โดยจะใช้วัสดุหลักเช่น พอลิเททราฟลูออโรเอทิลีน (PTFE), คอมโพสิตที่ผสมเซรามิก หรือสารผสมไฮโดรคาร์บอน เป็นต้น ซึ่งเหมาะอย่างยิ่งสำหรับการใช้งานอิเล็กทรอนิกส์ความถี่สูงและความเร็วสูง สถานการณ์ทางอิเล็กทรอนิกส์ และเป็นที่รู้จักในฐานะมาตรฐานในสาขาที่เกี่ยวข้อง ต่อไปนี้คือคำแนะนำโดยละเอียด:

ชุดวัสดุแกนหลัก

| ซีรีส์วัสดุ | ลักษณะสําคัญ | สถานการณ์การใช้งานทั่วไป | |||

| ชุด RO4000 | มีต้นทุนที่เหมาะสม กระบวนการผลิตที่ดี ค่าคงที่ไดอิเล็กตริกที่เสถียร และการสูญเสียไดอิเล็กตริกต่ำ ตัวอย่างเช่น RO4350B มีค่าคงที่ไดอิเล็กตริกที่เสถียรประมาณ 3.48 และมีความเสถียรทางความร้อนที่ยอดเยี่ยม | โมดูลการสื่อสาร 5G, เสาอากาศความถี่สูง และวงจรความถี่วิทยุ | |||

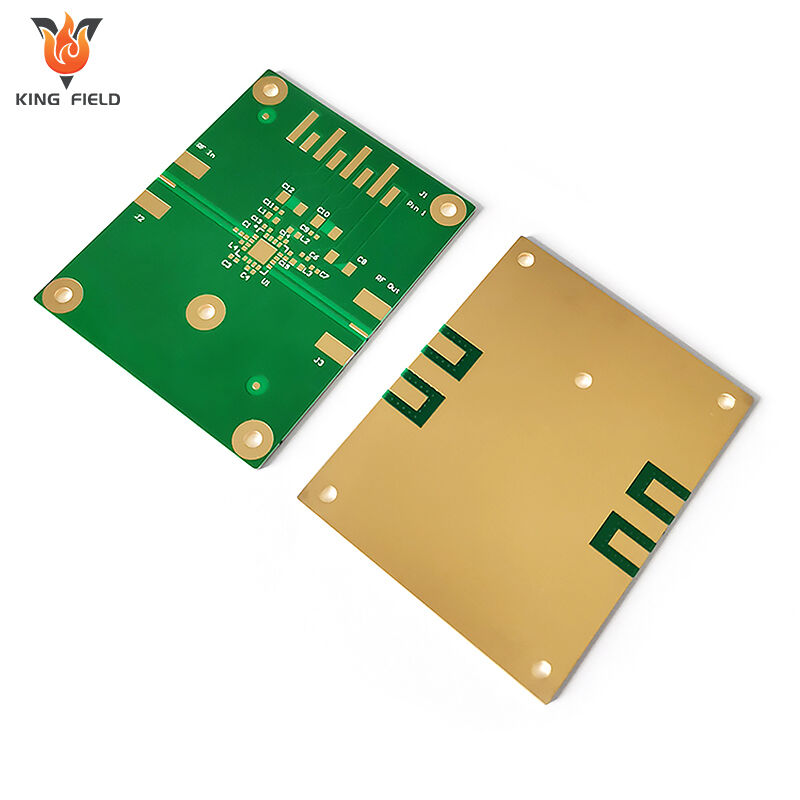

| ชุด RT/duroid | ผลิตจากฟลูออรีนพลาสติก มีคุณสมบัติการสูญเสียพลังงานต่ำมากและประสิทธิภาพสูงที่ความถี่สูง RT5880 เป็นผลิตภัณฑ์ตัวอย่าง | วงจรไมโครเวฟ ระบบเรดาร์ความแม่นยำสูง และเครื่องมือทดสอบระดับสูง | |||

| RO3000 Series | เป็นวัสดุฟลูออรีนพลาสติกที่มีการเสริมแรง พร้อมความมั่นคงของขนาดและทนต่อความชื้นได้ดี | อุปกรณ์ไมโครเวฟเพื่อการพาณิชย์ และอุปกรณ์การสื่อสารความถี่วิทยุระดับกลางถึงสูง | |||

| TMM Series | ในฐานะวัสดุเซรามิกไฮโดรคาร์บอน รวมข้อดีของเซรามิกและไฮโดรคาร์บอนเข้าไว้ด้วยกัน มีการนำความร้อนได้ดีและคุณสมบัติทางไฟฟ้าที่มั่นคง | ส่วนประกอบความถี่วิทยุกำลังสูง และอุปกรณ์อิเล็กทรอนิกส์ที่ทำงานที่อุณหภูมิสูง | |||

ข้อดีและการประยุกต์ใช้

ข้อได้เปรียบด้านประสิทธิภาพโดดเด่น

สัญญาณสูญเสียน้อย:

วัสดุมีค่าการสูญเสียพลังงานต่ำ เมื่อส่งสัญญาณที่ความถี่สูงกว่า 2GHz การสูญเสียพลังงานจะต่ำกว่าแผ่นวงจรพิมพ์ FR-4 แบบดั้งเดิมมาก ซึ่งช่วยรักษาความสมบูรณ์ของสัญญาณได้อย่างมีประสิทธิภาพ

คุณสมบัติไดอิเล็กทริกที่มีเสถียรภาพ:

ค่าคงที่ไดอิเล็กทริกยังคงมีความเสถียรในช่วงอุณหภูมิและความถี่ที่กว้าง ซึ่งช่วยให้วิศวกรสามารถออกแบบวงจรได้อย่างแม่นยำ เช่น การจับคู่ความต้านทานเชิงลักษณะและสายส่งสัญญาณ

ความสามารถในการปรับตัวกับสภาพแวดล้อมที่ดี:

วัสดุหลายชนิดในซีรีส์นี้มีการดูดซึมน้ำต่ำ ทำให้สามารถทำงานได้อย่างมั่นคงในสภาพแวดล้อมที่มีความชื้นสูง ในขณะเดียวกัน วัสดุเหล่านี้ยังมีอุณหภูมิเปลี่ยนแปลงแก้วสูง (โดยทั่วไปสูงกว่า 280°C) และมีความมั่นคงทางความร้อนที่ยอดเยี่ยม ซึ่ง สามารถทนต่อการเปลี่ยนแปลงของอุณหภูมิอย่างรุนแรงได้

สาขาการใช้งานหลัก

การโทรคมนาคม:

เป็นวัสดุหลักสำหรับโมดูล RF สถานีฐาน 5G สายอากาศคลื่นความถี่สูง และอุปกรณ์สื่อสารผ่านดาวเทียม ซึ่งตอบสนองความต้องการในการส่งสัญญาณที่มีความเร็วสูงและสูญเสียต่ำในระบบการสื่อสาร

การบินและอวกาศและการป้องกันประเทศ:

นำไปใช้กับระบบเรดาร์ โมดูลนำวิถีขีปนาวุธ และอุปกรณ์อิเล็กทรอนิกส์ที่ติดตั้งบนยานอวกาศ ด้วยคุณสมบัติการปล่อยก๊าซต่ำและความต้านทานต่อสภาพแวดล้อมที่รุนแรง สามารถปรับตัวเข้ากับสภาวะซับซ้อนในอวกาศและสมรภูมิรบได้

อิเล็กทรอนิกส์ในรถยนต์:

ใช้ในเรดาร์ยานยนต์ โมดูลการสื่อสาร 5G บนยานพาหนะ และระบบควบคุมพลังงานของยานพาหนะพลังงานใหม่ ซึ่งสามารถทนต่อสภาพแวดล้อมการทำงานที่มีอุณหภูมิสูงและแรงสั่นสะเทือนสูงในยานพาหนะได้

เครื่องมือทดสอบและวัดค่า:

ใช้ในเครื่องกำเนิดสัญญาณความถี่สูง เครื่องวิเคราะห์เวกเตอร์เน็ตเวิร์ก และเครื่องมือความแม่นยำอื่น ๆ ซึ่งช่วยรับประกันความถูกต้องและความเสถียรของการวัดค่าของเครื่องมือ

ข้อควรระวัง

เนื่องจากมีความแตกต่างอย่างมากในลักษณะของวัสดุพื้นฐานระหว่างแผ่นพีซีบีร็อกเกอร์สกับพีซีบีแบบดั้งเดิมประเภท FR-4 กระบวนการผลิตจึงจำเป็นต้องควบคุมรายละเอียดของกระบวนการอย่างแม่นยำ โดยประเด็นหลักที่ควรพิจารณามีดังนี้

การเตรียมและการจัดเก็บวัสดุพื้นฐาน

· เงื่อนไขการจัดเก็บ:

วัสดุฐานโรเจอร์ส (โดยเฉพาะวัสดุฐาน PTFE) มีแนวโน้มที่จะดูดซับความชื้นได้ จึงควรเก็บรักษาในสภาพแวดล้อมที่มีอุณหภูมิและระดับความชื้นคงที่ หาก ไม่ได้ใช้ทันทีหลังจากเปิดบรรจุภัณฑ์ ควรปิดผนึกด้วยการบรรจุสูญญากาศเพื่อป้องกันการดูดซับความชื้น ซึ่งอาจก่อให้เกิดฟองอากาศและการแยกชั้นในระหว่างการบัดกรี

· การตัดวัสดุพื้นฐาน:

ใช้เครื่องมือพิเศษที่ทำจากโลหะผสมแข็งสำหรับตัด เพื่อป้องกันการแตกร้าวที่ขอบของวัสดุฐาน หลังจากตัดแล้ว ควรทำความสะอาดเศษวัสดุที่ขอบเพื่อป้องกันการขีดข่วน ผิวของแผ่นในขั้นตอนการผลิตต่อไป

· การทำความสะอาดผิว:

ห้ามใช้น้ำยาทำความสะอาดที่มีฤทธิ์กัดกร่อนรุนแรงบนพื้นผิวของวัสดุพื้นฐาน ควรใช้อิโซโพรพิลแอลกอฮอล์เช็ดเพื่อลบคราบน้ำมันหรือฝุ่นสกปรก เพื่อหลีกเลี่ยงการปนเปื้อนที่อาจส่งผลต่อความแข็งแรงในการยึดติดของทองแดง ชั้นเคลือบ

กระบวนการเจาะและขึ้นรูป

· พารามิเตอร์การเจาะ:

วัสดุโรเจอร์สชนิดฐาน PTFE มีความแข็งสูง และการนำความร้อนต่ำ เมื่อเจาะรู ควรเลือกสว่านที่เคลือบด้วยเพชร ลดความเร็วรอบ เพิ่มอัตรา การให้อาหาร และพร้อมกันนี้เพิ่มประสิทธิภาพการระบายความร้อนเพื่อป้องกันการสึกหรอของสว่านหรือการสลายตัวของวัสดุฐาน สำหรับวัสดุแผ่นรองที่เติมไนไตรด์อะลูมิเนียม จะต้องหลีกเลี่ยงการเกิดรอยแตกเล็กๆ ระหว่าง การเจาะ สามารถใช้วิธีการเจาะเป็นขั้นตอนได้

· การรักษาผนังรู:

หลังจากการเจาะรู จำเป็นต้องทำความสะอาดด้วยพลาสมาหรือกัดด้วยสารเคมี เพื่อลบเศษวัสดุที่เหลืออยู่บนผนังรูออก เพื่อให้มั่นใจว่าการเคลือบผิวโลหะบนผนังรูมีการยึดเกาะที่ดี

หลีกเลี่ยงการกัดกร่อนที่มากเกินไป ซึ่งอาจทำให้ผนังรูขรุขระและส่งผลต่อความสม่ำเสมอของชั้นเคลือบ

· การขึ้นรูป:

ใช้การแกะสลักด้วยเครื่อง CNC หรือตัดด้วยเลเซอร์อย่างแม่นยำเพื่อหลีกเลี่ยงการตัดเฉือน้ำว่าง เมื่อตัดเสร็จแล้ว จำเป็นต้องเจียรขอบเพื่อกำจัดคม burr

การเคลือบผิวด้วยโลหะและการชุบด้วยไฟฟ้า

· การเตรียมพื้นผิวก่อนชุบด้วยทองแดง:

พื้นผิวของซับสเตรตโรเจอร์ส มีความเฉื่อยสูง (โดยเฉพาะ PTFE) ดังนั้นจำเป็นต้องใช้กระบวนการทำพื้นผิวขรุขระพิเศษ เพื่อเพิ่มแรงยึดเกาะของพื้นผิว และเพิ่มการยึดเกาะของชั้นทองแดงที่ชุบ หลีกเลี่ยงการกัดกร่อนที่มากเกินไป ซึ่งอาจทำให้พื้นผิวซับสเตรตเสียหาย

· พารามิเตอร์การชุบด้วยไฟฟ้า:

เมื่อชุบด้วยทองแดง ความหนาแน่นของกระแสไฟฟ้าจำเป็นต้องลดลง (ต่ำกว่า FR-4 ประมาณ 15%) เวลาการชุบควรยืดออก และต้องให้ชั้นเคลือบมีความสม่ำเสมอ สำหรับการออกแบบชั้นทองแดงหนา (≥2 ออนซ์) ควรใช้การชุบแบบแบ่งขั้นตอน ควรนำมาใช้เพื่อป้องกันความหนาของชั้นเคลือบที่ไม่สม่ำเสมอหรือรูพรุน

· การตรวจสอบชั้นเคลือบ:

เน้นการตรวจสอบการปกคลุมและการยึดเกาะของชั้นเคลือบที่ผนังรู โดยการยึดเกาะของชั้นเคลือบที่ผนังรูของแผ่นวงจรพิมพ์โรเจอร์ส (Rogers PCBs) ที่มีพื้นฐานจาก PTFE ควร ≥1.5N/mm เพื่อป้องกันการลอกของชั้นเคลือบระหว่าง การใช้งานในขั้นตอนถัดไป

การกัดกร่อนและกระบวนการผลิตวงจร

· การเลือกสารกัดกร่อน:

ใช้สารกัดกร่อนแบบกรด (เช่น ระบบคอปเปอร์คลอไรด์) เพื่อหลีกเลี่ยงการใช้สารกัดกร่อนแบบเบสที่อาจทำให้เกิดการกัดกร่อนต่อวัสดุฐานโรเจอร์ส (บางวัสดุที่เติมเซรามิกมีความต้านทานต่อสารเบสต่ำ); ในระหว่างกระบวนการกัดกร่อน อุณหภูมิ (25 ถึง 30℃) และความเร็วในการกัดกร่อนจะต้องควบคุมอย่างเคร่งครัด เพื่อป้องกันการกัดกร่อนด้านข้างมากเกินไป ซึ่งอาจทำให้ความแม่นยำของวงจรสูญเสียไป

· การชดเชยเส้น

ตั้งค่าชดเชยการกัดกร่อนล่วงหน้าตามประเภทวัสดูฐาน เพื่อให้มั่นว่าความกว้างของเส้นสุดท้ายตรงตามการออกแบบ ข้อกำหนด; สำหรับเส้นละเอียด (ความกว้างเส้น < 0.1 มม.) ควรใช้อุปกรณ์สัมผัสแสงความแม่นยำสูง เพื่อหลีกเลี่ยงการขาดของเส้นหรือวงจรลัดวงจร

มาสก์บัดกรีและการเคลือบผิว

· ความเข้ากันได้ของหมึกมาสก์บัดกรี:

เลือกหมึกมาสก์บัดกรีที่ทนต่ออุณหภูมิสูง (Tg > 150℃) ซึ่งเข้ากันได้กับซับสเตรตโรเจอร์ส เพื่อป้องกันไม่ให้หมึกหลุดลอกเนื่องจากยึดติดกับซับสเตรตไม่ดี เมื่อพิมพ์มาสก์บัดกรี ความดันของเกรียงควรลดลงเพื่อป้องกันไม่ให้หมึกละเข้าไปในช่องว่างของวงจร ควรลดความดันของเกรียงเพื่อป้องกันไม่ให้หมึกละเข้าไปในช่องว่างของวงจร

· กระบวนการอบแข็ง:

อุณหภูมิในการอบแข็งมาสก์บัดกรีควรเพิ่มขึ้นทีละขั้นตอน (จาก 80℃ ไปจนถึง 150℃ อย่างค่อยเป็นค่อยไป) เพื่อหลีกเลี่ยงการเสียรูปของซับสเตรตที่เกิดจากอุณหภูมิที่เพิ่มขึ้นอย่างฉับพลัน เวลาอบแข็งควรยาวนานกว่า FR-4 ประมาณ 10% ถึง 20% เพื่อให้มั่นใจว่าหมึกได้รับการอบแห้งอย่างสมบูรณ์

· การเลือกการรักษาพื้นผิว:

ให้ให้ความสำคัดลำดับแรกต่อการชุบดีบุก (ENIG) หรือชุบดีบุก หลีกเลี่ยงการใช้ hot air leveling (HASL) เนื่อง้อากาศร้อนที่อุณหภูมิสูงสามารถทำให้ซับสเตรตโรเจอร์สบิดงอ และวัสดูฐาน PTFE มีความทนต่อความร้อนจำกัด .

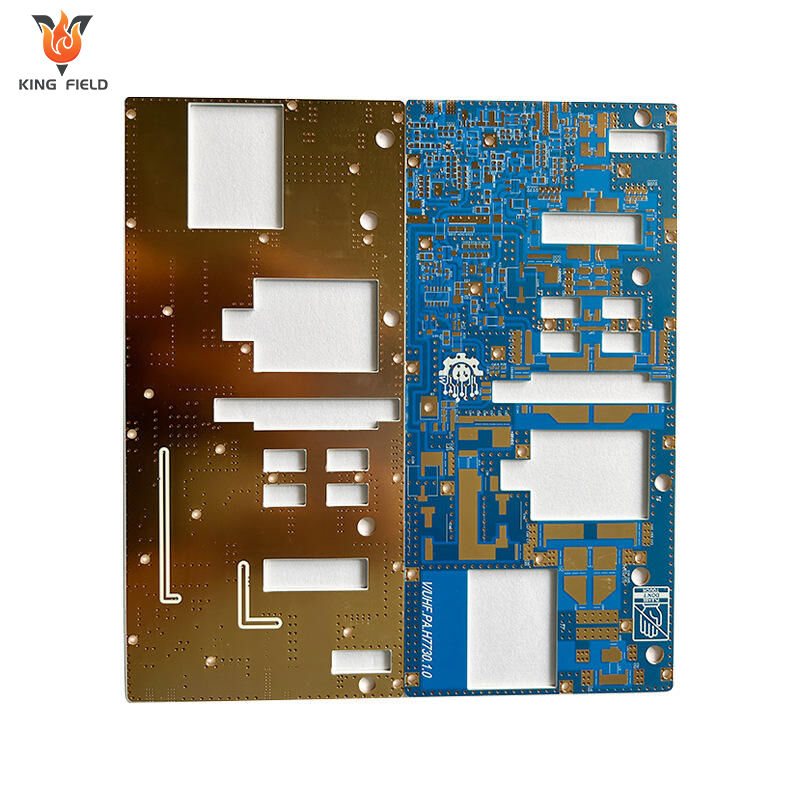

กระบวนการการ层บิด

· พารามิเตอร์การเคลือบชั้น:

ตั้งอุณหภูมิ แรงดัน และเวลาในการเคลือบชั้นตามประเภทของวัสดุตัวนำ เพื่อหลีกเลี่ยงการสลายตัวของวัสดุเนื่องจากอุณหภูมิสูงเกินไป หรือการแยกชั้นเนื่องจากแรงดันไม่สม่ำเสมอ

· การรักษารีดกาวออก:

ก่อนการเคลือบชั้น แผ่นพรีเคิร์ด (PP) จำเป็นต้องได้รับการอบล่วงหน้าที่อุณหภูมิ 100℃ เป็นเวลา 30 นาที เพื่อขจัดสารระเหยและป้องกันการเกิดฟองในระหว่างการเคลือบชั้น การจับคู่วัสดุตัวนำของโรเจอร์สกับ PP จำเป็นต้อง มีค่าสัมประสิทธิ์การขยายตัวจากความร้อนที่สอดคล้องกัน เพื่อลดการบิดงอหลังจากการเคลือบชั้น

· การควบคุมความเรียบ

หลังจากที่แผ่นพีซีบีหลายชั้นแบบโรเจอร์สได้รับการเคลือบแล้ว จะต้องทำการอัดเย็นและตั้งทิ้งไว้ อัตราการลดอุณหภูมิควรควบคุมอยู่ที่ 5℃/นาที เพื่อหลีกเลี่ยงความแตกต่างของอุณหภูมิที่มากเกินไป ซึ่งอาจทำให้ผิวบอร์ดโค้งงอ (องศาการโก่งตัว ควร ≤0.3%)

การทดสอบและการควบคุมคุณภาพ

· การทดสอบสมรรถนะทางไฟฟ้า:

เน้นการตรวจสอบอิมพีแดนซ์ของเส้นสาย การสูญเสียการแทรกสอด (insertion loss) และอัตราส่วนคลื่นคงที่ โดยใช้เครื่องวิเคราะห์เครือข่าย (network analyzer) ในการทดสอบตลอดช่วงความถี่ที่ออกแบบไว้ เพื่อให้มั่นใจว่าสมรรถนะที่ความถี่สูงเป็นไปตามมาตรฐาน มาตรฐาน

· การทดสอบความน่าเชื่อถือ:

ดำเนินการทดสอบการเปลี่ยนแปลงอุณหภูมิแบบไซเคิล (thermal cycling tests) และการทดสอบความชื้นร้อน (damp heat tests) เพื่อยืนยันความมั่นคงของการยึดติดระหว่างชั้นซับสเตรตและชั้นทองแดง รวมถึงชั้นป้องกันการบัดกรี เพื่อป้องกันความล้มเหลวที่เกิดจากอายุการใช้งานในสภาพแวดล้อมต่างๆ

· การตรวจสอบรูปลักษณ์:

ตรวจสอบพื้นผิวบอร์ดว่ามีรอยแตกร้าว การแยกชั้น ฟองอากาศ ขอบวงจรเรียบหรือไม่ และมีเศษโลหะยื่น (burrs) บนผนังรูหรือไม่ เพื่อให้มั่นใจว่าไม่มีข้อบกพร่องที่เห็นได้ชัดเจน

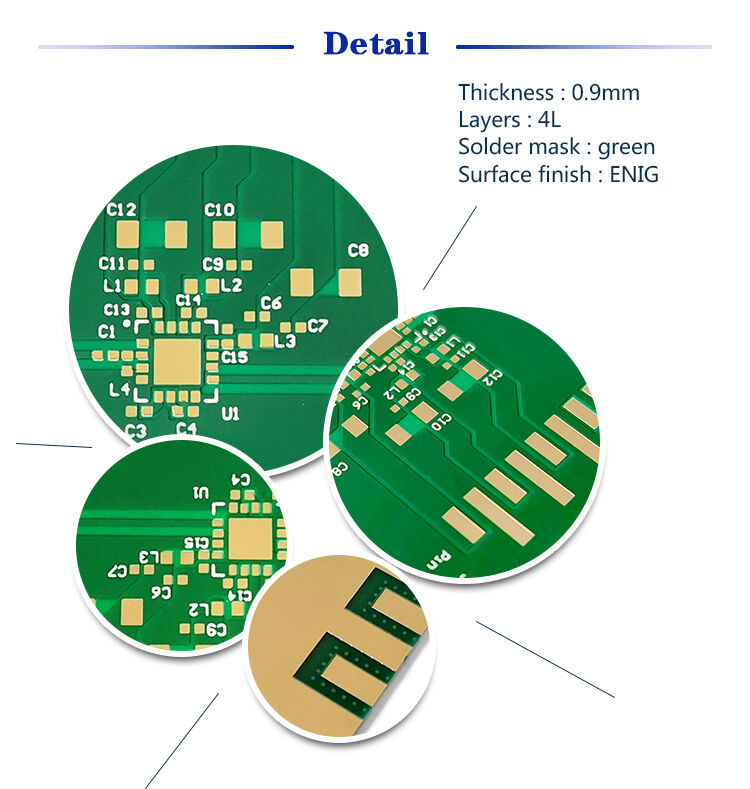

ขีดความสามารถในการผลิตแผ่นวงจรพิมพ์แข็ง (Rigid PCB)

| รายการ | RPCB | HDI | |||

| ความกว้าง/ระยะห่างของเส้นต่ำสุด | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| เส้นผ่านศูนย์กลางรูขั้นต่ำ | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| ขนาดเปิดสีกันน้ำต่ำสุด (ด้านเดียว) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| สะพานสีกันน้ำต่ำสุด | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| อัตราส่วนความหนาต่อเส้นผ่านศูนย์กลางรูสูงสุด (ความหนา/เส้นผ่านศูนย์กลางรู) | 0.417361111 | 0.334027778 | |||

| ความแม่นยำในการควบคุมอิมพีแดนซ์ | +/-8% | +/-8% | |||

| ความหนาที่เสร็จสมบูรณ์ | 0.3-3.2MM | 0.2-3.2MM | |||

| ขนาดบอร์ดสูงสุด | 630MM*620MM | 620MM*544MM | |||

| ความหนาของทองแดงสูงสุดหลังการผลิต | 6OZ(210UM) | 2OZ(70UM) | |||

| ความหนาของแผ่นวงจรต่ำสุด | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| ชั้นสูงสุด | 14 ชั้น | 12 ชั้น | |||

| การบำบัดผิว | HASL-LF、OSP 、Immersion Gold、 Immersion Tin 、Immersion Ag | Immersion Gold、OSP、selectiveimmersion gold、 | |||

| พิมพ์คาร์บอน | |||||

| ขนาดรูเลเซอร์ต่ำสุด/สูงสุด | / | 3MIL / 9.8MIL | |||

| ความคลาดเคลื่อนของขนาดรูเลเซอร์ | / | 0.1 |