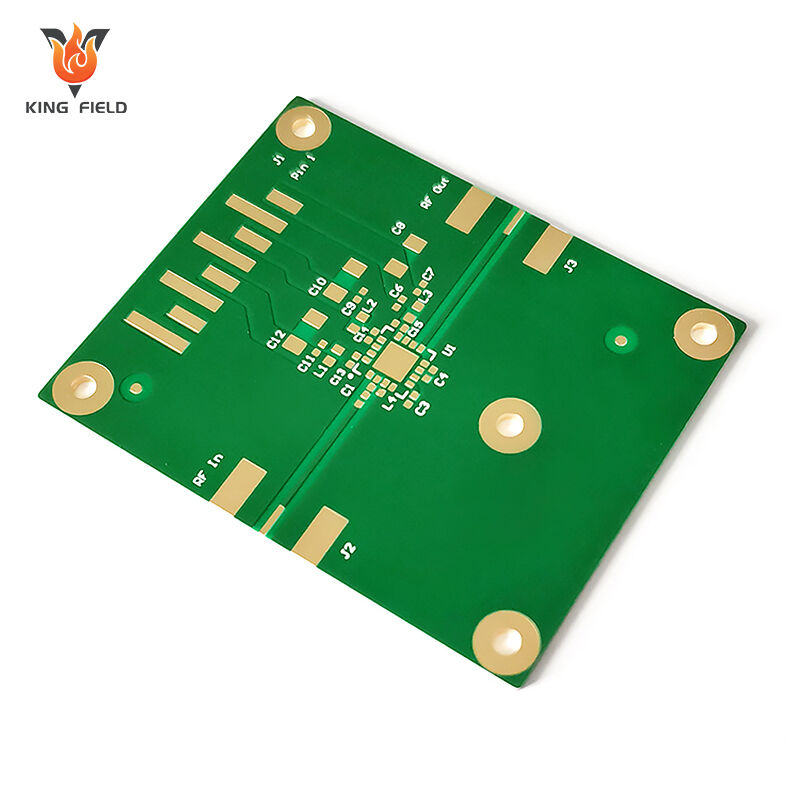

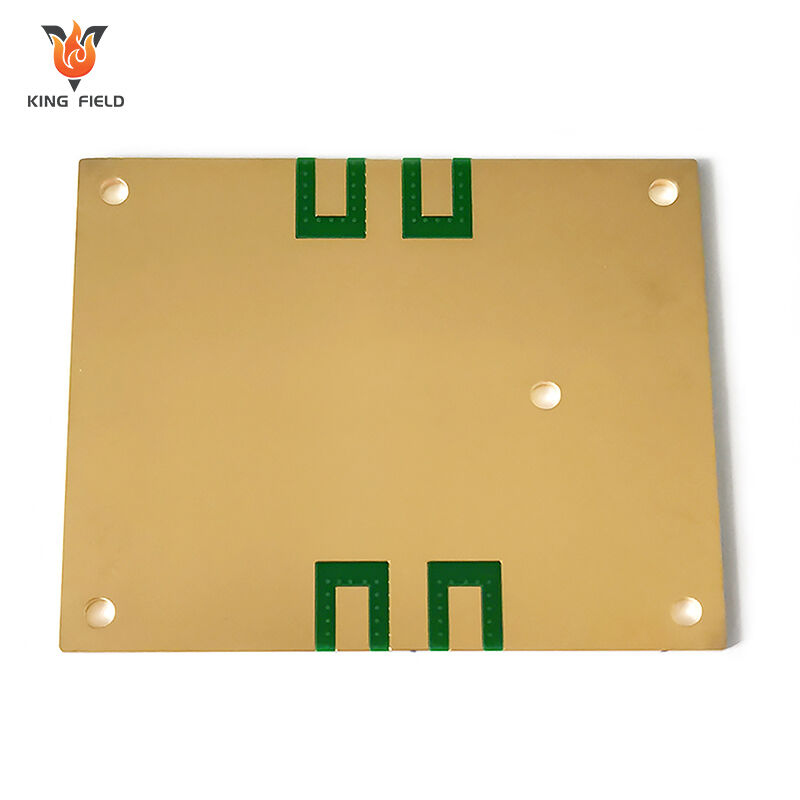

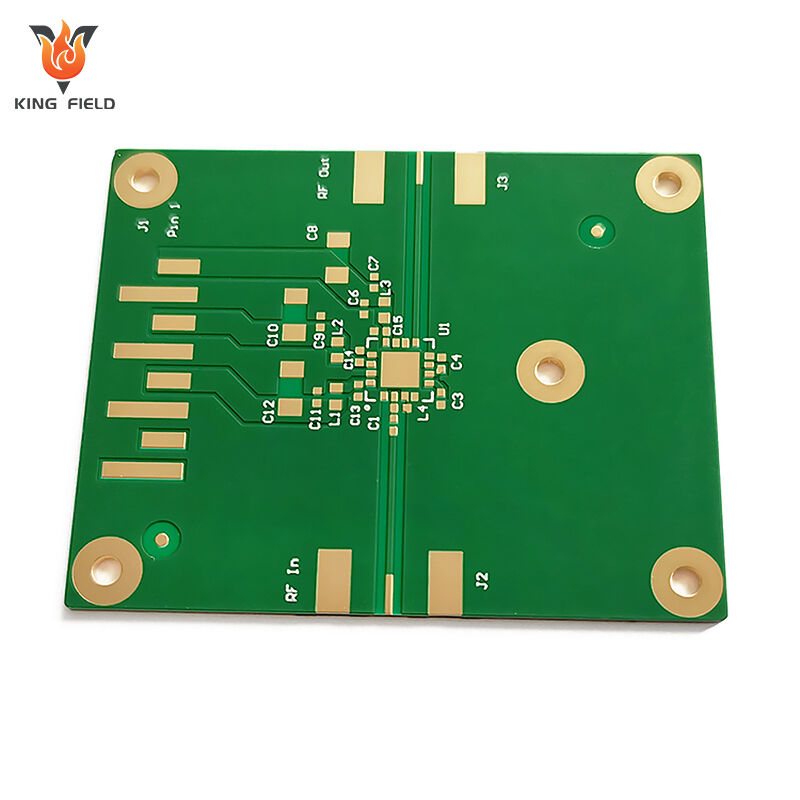

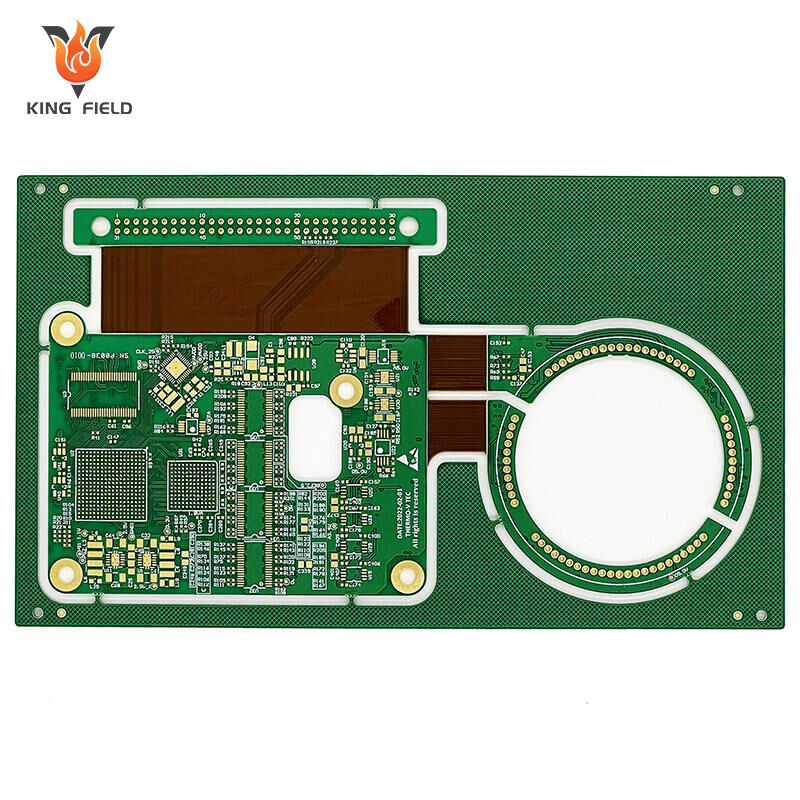

Płyta PCB Rogersa

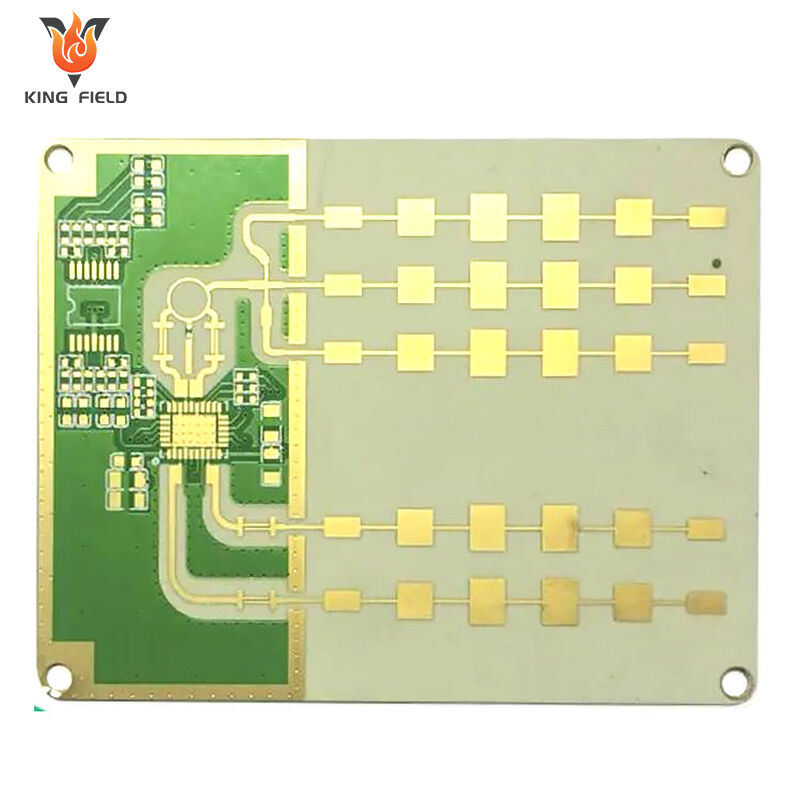

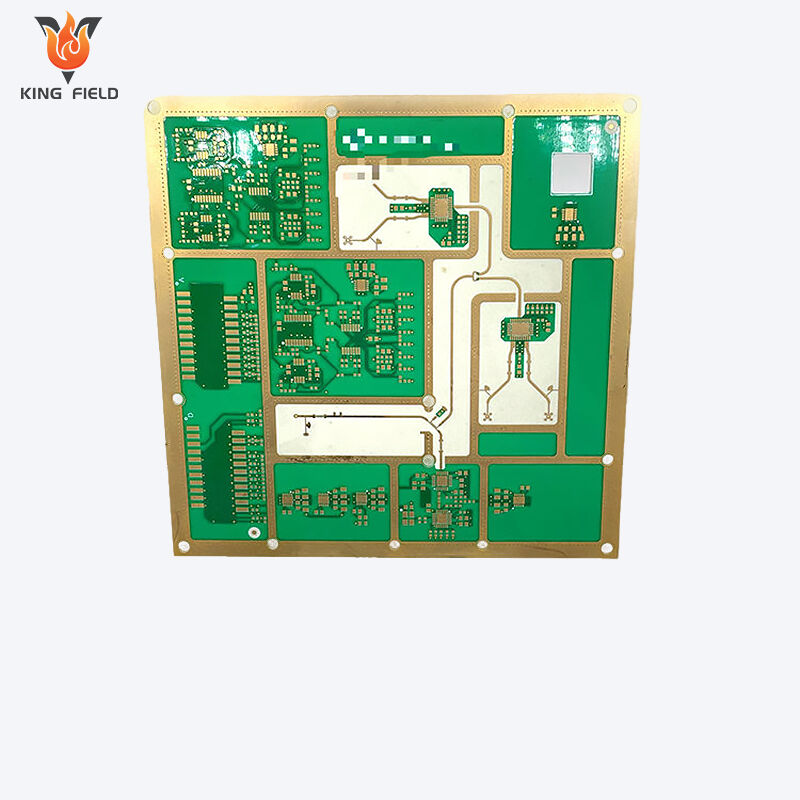

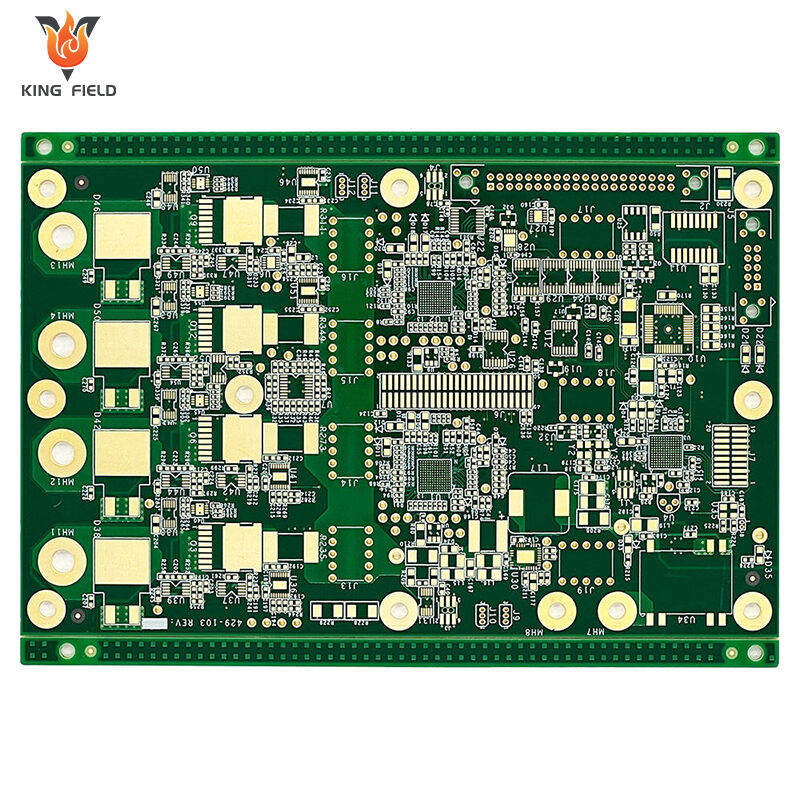

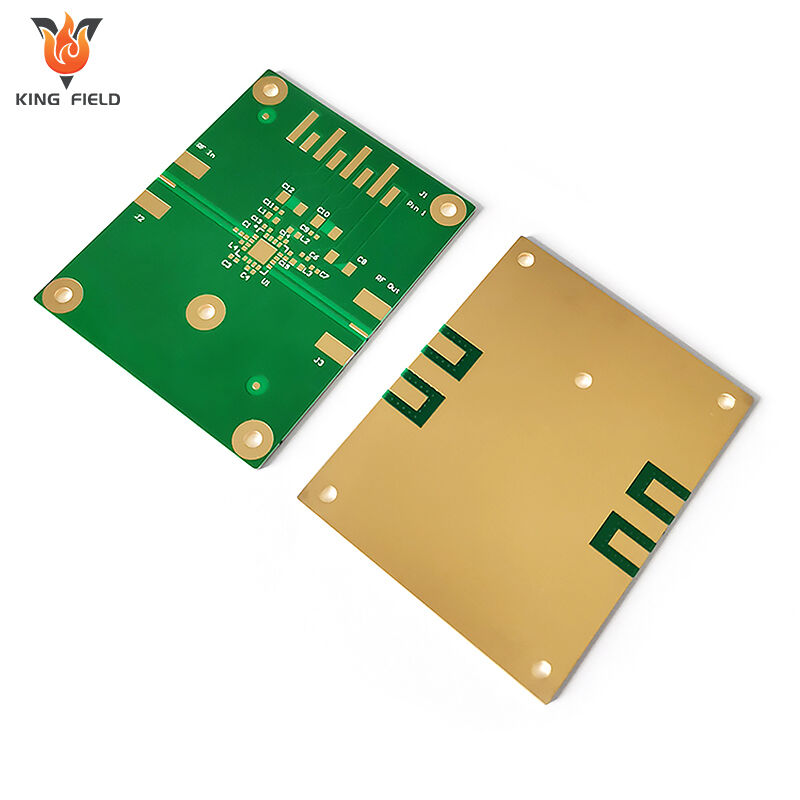

Wysokiej wydajności płytki PCB Rogers do zastosowań RF/telekomunikacyjnych/samochodniczych/przemysłowych o wysokiej częstotliwości. Materiały premium Rogers

(RO4003C/RO5880), ultra niskie straty i precyzyjna kontrola impedancji optymalizowana dla integralności sygnału GHz.

✅ Substraty Rogers o niskiej stratze

✅ Precyzyjna kontrola impedancji (±5%)

✅ Sterowanie danych RF/mikrofale/wysokiej prędkości

Opis

Czym jest płyta drukowana Rogers?

Płyta PCB Rogersa odnosi się do płytki drukowanej o wysokiej wydajności, produkowanej z zastosowaniem specjalistycznych materiałów laminatowych firmy Rogers Corporation, amerykańskiego przedsiębiorstwa zajmującego się zaawansowanymi materiałami i technologią. W przeciwieństwie do konwencjonalnych płyt PCB, wykonanych z żywicy epoksydowej i włókna szklanego, wykorzystuje głównie materiały takie jak poli(tetrafluoroetylen) (PTFE), kompozyty wypełnione ceramiką lub mieszanki węglowodorowe. Jest szczególnie odpowiedni do zastosowań elektronicznych wymagających wysokiej częstotliwości i dużych prędkości oraz uznawany jest za standard w powiązanych dziedzinach. Poniżej znajduje się szczegółowy opis:

Seria materiałów podstawowych

| Seria materiałowa | Główne cechy | Typowe scenariusze zastosowań | |||

| Seria RO4000 | Charakteryzuje się korzystnym stosunkiem ceny do jakości, dobrą obrabialnością, stabilną stałą dielektryczną oraz niskimi stratami dielektrycznymi. Na przykład, RO4350B ma stabilną stałą dielektryczną około 3,48 oraz doskonałą stabilność termiczną. | moduły komunikacyjne 5G, anteny wysokiej częstotliwości oraz obwody radiowe. | |||

| Seria RT/duroid | Opiera się na fluoroplastykach, charakteryzuje się ekstremalnie niskimi stratami dielektrycznymi oraz wyróżniającą wysoką wydajność w zakresie częstotliwości wysokich. RT5880 jest produktem reprezentatywnym. | Obwody mikrofalowe, precyzyjne systemy radarowe oraz wysokiej klasy urządzenia pomiarowe. | |||

| Seria RO3000 | Jest to wzmocniona fluoroplastyczna materiała o dobrej stabilności wymiarowej i odporności na wilgoć. | Komercyjne urządzenia mikrofalowe oraz średniej i wysokiej klasy urządzenia RF do komunikacji. | |||

| Seria TMM | Jako materiał węglowodorowo-ceramiczny łączy zalety ceramiki i węglowodorów, cechuje się wysoką przewodnością cieplną oraz stabilnymi właściwościami elektrycznymi. | Wysokoprądowe komponenty RF oraz urządzenia elektroniczne pracujące w warunkach wysokich temperatur. | |||

Przewagi i zastosowania

Wyjątkowe Zalety Eksploatacyjne

Niska utrata sygnału:

Materiały te charakteryzują się niskim współczynnikiem strat. Podczas transmisji sygnałów o częstotliwościach powyżej 2 GHz straty są znacznie niższe niż w przypadku tradycyjnych płyt PCB typu FR-4, co skutecznie zapewnia integralność sygnału.

Stabilne właściwości dielektryczne:

Stała dielektryczna pozostaje stabilna w szerokim zakresie temperatury i częstotliwości. Pozwala to inżynierom na dokładne projektowanie obwodów, takich jak dopasowanie impedancji i linie transmisyjne.

Silna zdolność adaptacji do środowiska:

Wiele materiałów z tej serii charakteryzuje się niskim poziomem pochłaniania wilgoci, co umożliwia stabilną pracę w środowiskach o wysokiej wilgotności. Jednocześnie posiadają one wysoką temperaturę szklenia (zazwyczaj powyżej 280°C) oraz doskonałą stabilność termiczną, która prowadzi wytrzymywać ekstremalne zmiany temperatury.

Główne obszary zastosowania

Telekomunikacje:

Jest kluczowym materiałem w modułach RF stacji bazowych 5G, antenach milimetrowych oraz sprzęcie do komunikacji satelitarnej, spełniając wymagania dotyczące niskich strat i szybkiej transmisji sygnału w systemach komunikacyjnych.

Lotnictwo i obronność:

Znajduje zastosowanie w systemach radarowych, modułach naprowadzania rakiet oraz pokładowym sprzęcie elektronicznym dla przestrzeni kosmicznej. Niska emisja gazów oraz odporność na trudne warunki środowiskowe pozwalają mu dostosować się do skomplikowanych warunków panujących w przestrzeni kosmicznej i na polu walki.

Elektronika motoryzacyjna:

Stosowane w radarach samochodowych, modułach komunikacyjnych 5G montowanych na pojazdach oraz systemach sterowania energią w pojazdach napędzanych alternatywną energią, które wytrzymują wysokotemperaturowe i silnie wibracyjne środowisko pracy w pojazdach.

Przyrządy pomiarowe:

Stosowane w generatorach sygnałów wysokiej częstotliwości, analizatorach wektorowych sieci i innych precyzyjnych instrumentach, co gwarantuje dokładność i stabilność pomiarów przyrządów.

Środki ostrożności

Ze względu na znaczące różnice w charakterystyce podłoży między płytami PCB z Rogersa a tradycyjnymi PCB FR-4, proces produkcyjny wymaga skierowanej kontroli szczegółów technologicznych. Należy zwrócić uwagę na następujące podstawowe kwestie:

Przygotowanie i przechowywanie podłoża

· Warunki przechowywania:

Materiały bazowe Rogersa (szczególnie materiały bazowe PTFE) są narażone na pochłanianie wilgoci i powinny być przechowywane w środowisku o stałej temperaturze i wilgotności. Jeśli nie zostaną użyte natychmiast po otwarciu, należy je zapakować pod próżnią i hermetycznie zamknąć, aby zapobiec wchłanianiu wilgoci, które może powodować powstawanie pęcherzy i odwarstwienie podczas lutowania.

· Cięcie podłoża:

Używaj dedykowanych narzędzi z twardego stopu do cięcia, aby zapobiec pękanie krawędzi materiału bazowego. Po cięciu należy usunąć pozostałości z krawędzi, aby zapobiec zadrapaniom powierzchni płytki w trakcie kolejnych etapów przetwarzania.

· Czyszczenie powierzchni:

Nie należy używać silnych korozyjnych środków czyszczących na powierzchni podłoża. Do przetrzania w celu usunięcia plam oleju lub kurzu zalecany jest alkohol izopropylowy, aby uniknąć zanieczyszczeń, które mogą wpłynąć na wytrzymałość połączenia miedzi warstwa.

Proces wiercenia i formowania

· Parametry wiercenia:

Materiał Rogersa na bazie PTFE charakteryzuje się dużą twardością i słabą przewodnością cieplną. Podczas wiercenia należy stosować wierteła pokryte diamentem. Zmniejsz prędkość obrotową, zwiększ posuw i jednocześnie zadbaj o lepsze chłodzenie, aby zapobiec zużyciu wierteł lub ablacji materiału bazowego. W przypadku podłoży wypełnionych azjakiem gliną, konieczne jest uniknięcie powstawania mikropęknięć podczas wiercenia. Można zastosować metodę wiercenia etapowego.

· Przetwarzanie ścian otworów:

Po wierceniu konieczne jest przeprowadzenie czyszczenia plazmowego lub trawienia chemicznego w celu usunięcia pozostałości podłoża ze ścian otworu, zapewniając przyczepność metalizacji na ścianie otworu.

Unikaj nadmiernego trawienia, które może spowodować chropowate ścianki otworów i wpłynąć na jednolitość powłoki.

· Formowanie kształtu:

Zastosowanie precyzyjnego frezowania CNC lub cięcia laserowego pozwala uniknąć tłoczenia. Po przycięciu krawędzie należy przeszlifować, aby usunąć zadziory.

Metalizacja i powlekanie elektrolityczne

· Przygotowanie pod niklowanie miedzią:

Powierzchnia podłoża Rogersa jest wysoce obojętna chemicznie (szczególnie PTFE), dlatego konieczne jest zastosowanie specjalnych procesów matowienia w celu zwiększenia chropowatości powierzchni unikaj nadmiernego chropowacenia, które może spowodować uszkodzenie powierzchni podłoża.

· Parametry powlekania elektrolitycznego:

Podczas powlekania miedzią gęstość prądu należy zmniejszyć (o 15% niższa niż dla FR-4), wydłużyć czas powlekania oraz zapewnić jednolitość powłoki. W przypadku konstrukcji z grubą warstwą miedzi (≥2 uncje), stosuje się powlekanie etapowe należy przyjąć, aby zapobiec nierównej grubości powłoki lub powstawaniu przebić.

· Kontrola powłoki:

Skupić się na sprawdzaniu pokrycia i przylegania powłoki do ścian otworu. Przyleganie powłoki do ścian otworu na płytach drukowanych Rogers z PTFE powinno wynosić co najmniej ≥1,5 N/mm, aby zapobiec odspajaniu się powłoki podczas dalszego użytkowania.

Trawienie i produkcja ścieżek

· Dobór roztworu trawiącego:

Należy stosować kwasowe roztwory trawiące (np. system chlorku miedzi), unikając zasadowych roztworów trawiących, które mogą korodować podłoża Rogersa (niektóre podłoża wypełniane ceramiką charakteryzują się słabej odpornością na alkalia); W trakcie procesu trawienia temperatura (25–30°C) oraz prędkość trawienia muszą być ściśle kontrolowane, aby uniknąć nadmiernego trawienia bocznego, które może prowadzić do obniżenia dokładności ścieżek.

· Kompensacja linii:

Wstępne ustalenie kompensacji trawienia zgodnie z typem materiału podstawowego, aby zapewnić, że końcowa szerokość linii spełnia wymagania projektowe wymagania; Dla cienkich ścieżek (szerokość < 0,1 mm) należy używać precyzyjnego sprzętu do ekspozycji, aby uniknąć przerwanych lub zwartych ścieżek.

Maska lutownicza i obróbka powierzchni

· Zgodność farby maski lutowniczej:

Wybierz odporną na wysoką temperaturę farbę maski lutowniczej (Tg > 150°C), zgodną z podłożami Rogersa, aby zapobiec odspajaniu się farby z powodu słabej przyczepności do podłoża. Podczas nanoszenia maski lutowniczej należy zmniejszyć ciśnienie rakla aby zapobiec przedostawaniu się farby do przestrzeni pomiędzy ścieżkami obwodu.

· Proces utwardzania:

Temperaturę utwardzania maski lutowniczej należy zwiększać stopniowo (od 80°C do 150°C) w celu uniknięcia odkształcenia podłoża spowodowanego nagłym wzrostem temperatury. Czas utwardzania jest o 10%–20% dłuższy niż w przypadku FR-4 aby zapewnić całkowite utwardzenie farby.

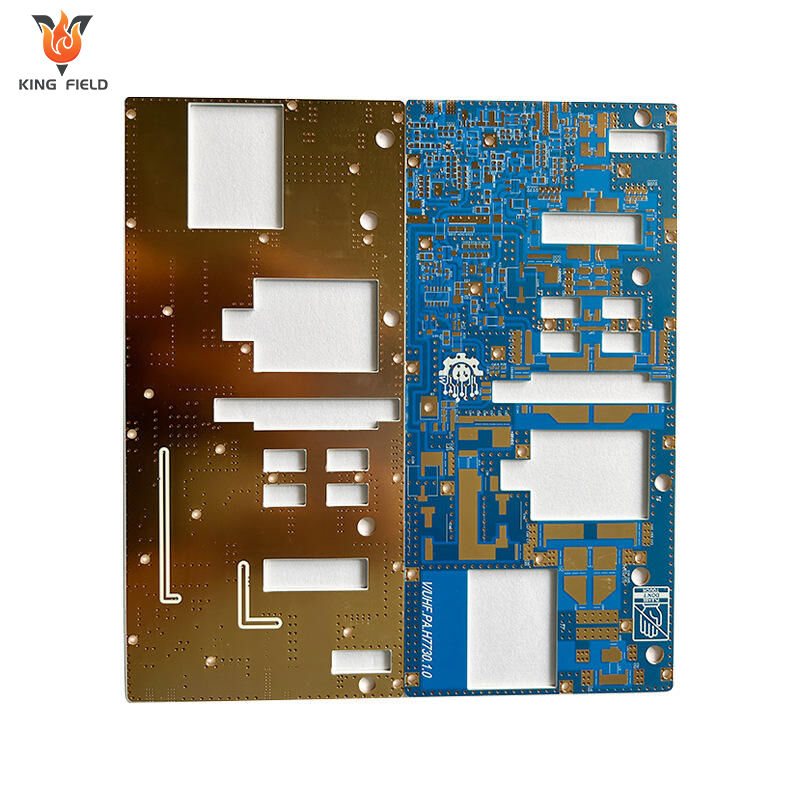

· Wybór obróbki powierzchni:

Najpierw rozważyć powlekanie złotem (ENIG) lub cyną, a unikać wyrównywania gorącym powietrzem (HASL) – gorące powietrze o wysokiej temperaturze może spowodować wygięcie się podłoża Rogersa, a materiały bazowe PTFE mają ograniczoną odporność na ciepło .

Proces laminowania

· Parametry laminowania:

Ustawić temperaturę, ciśnienie i czas laminowania zgodnie z typem podłoża, aby uniknąć rozkładu podłoża z powodu zbyt wysokiej temperatury lub odwarstwienia spowodowanego nierównomiernym ciśnieniem.

· Oczyszczanie przed sklejaniem:

Przed laminowaniem półutwardzony arkusz (PP) należy poddać wstępnemu wypiekowi w temperaturze 100℃ przez 30 minut, aby usunąć substancje lotne i zapobiec powstawaniu pęcherzy podczas laminowania. Kombinacja podłoża Rogersa i PP musi dostosować współczynnik rozszerzalności cieplnej, aby zmniejszyć wyginanie po laminowaniu.

· Kontrola płaskości:

Po laminowaniu wielowarstwowej płytki Rogers PCB należy ją poddać chłodzeniu i utrwaleniu. Szybkość chłodzenia powinna być kontrolowana na poziomie 5℃/min, aby uniknąć zbyt dużej różnicy temperatur, która może spowodować wygięcie powierzchni płytki (stopień wygięcia powinien być ≤0,3%).

Testowanie i kontrola jakości

· Testowanie właściwości elektrycznych:

Skupić się na sprawdzaniu impedancji linii, strat wnoszenia oraz współczynnika fali stojącej. Wykorzystać analizator sieciowy do przeprowadzenia testów w całym zaprojektowanym zakresie częstotliwości, aby zagwarantować, że wydajność na wysokich częstotliwościach spełnia standardami.

· Testy niezawodności:

Przeprowadzić testy cykli termicznych oraz testy wilgotnego ciepła, aby zweryfikować stabilność połączenia między podłożem a warstwą miedzi, a także warstwą pasywatną, w celu zapobiegania uszkodzeniom spowodowanym starzeniem się materiału w wyniku oddziaływania środowiska.

· Kontrola wyglądu:

Sprawdzić powierzchnię płytki pod kątem pęknięć, odwarstwień, pęcherzy, gładkości krawędzi ścieżek oraz zadziorów na ściankach otworów, aby upewnić się, że nie ma żadnych widocznych wad wyglądu.

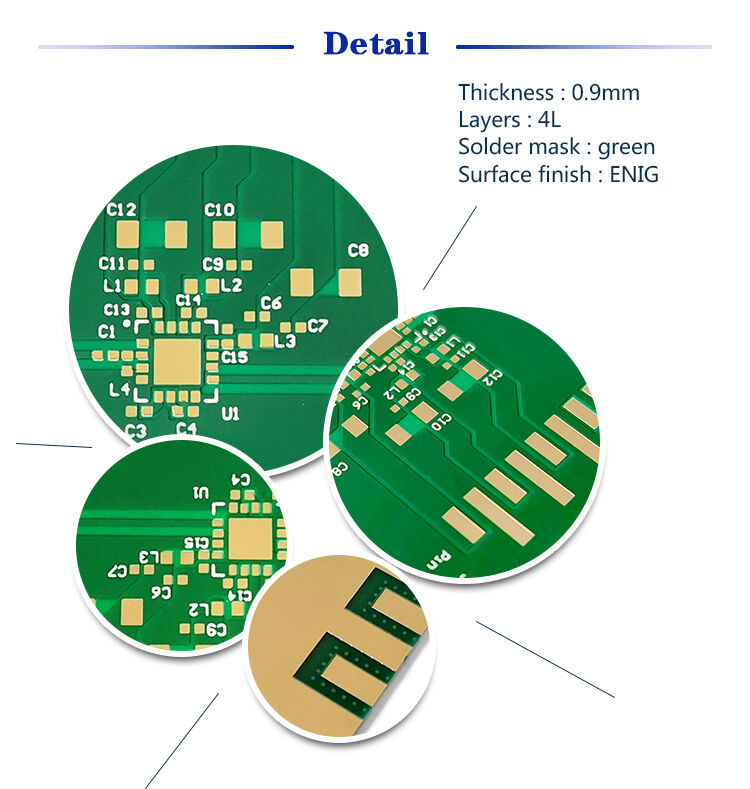

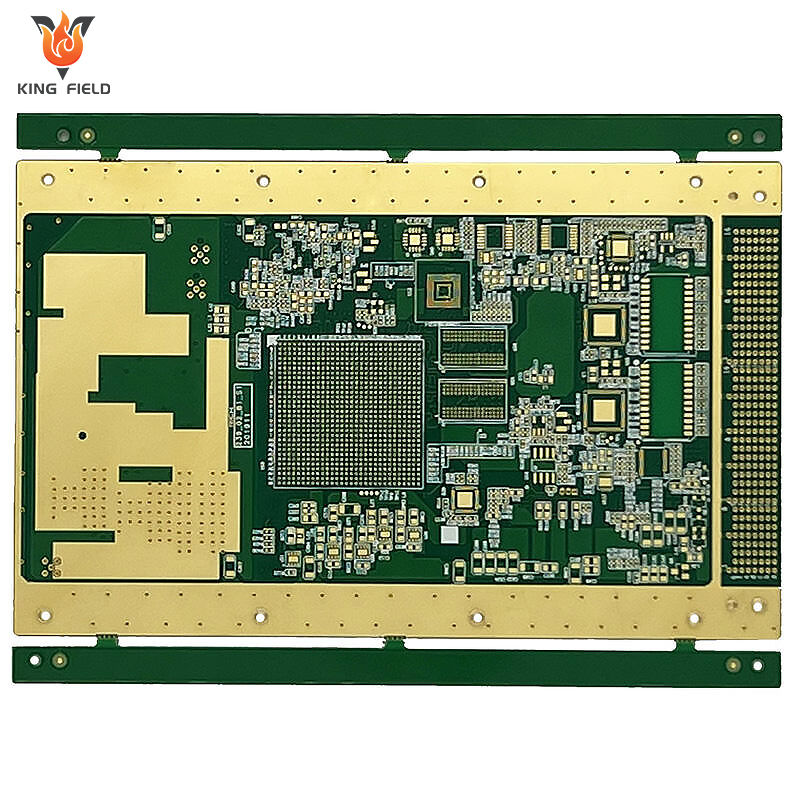

Możliwości produkcji sztywnych płytek RPCB

| Element | RPCB | HDI | |||

| minimalna szerokość linii/odstęp między liniami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| minimalny średnica otworu | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimalne otwarcie warstwy lutowniczej (jednostronne) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimalny mostek warstwy lutowniczej | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksymalny współczynnik aspektu (grubość/średnica otworu) | 0.417361111 | 0.334027778 | |||

| dokładność kontrolowania impedancji | +/-8% | +/-8% | |||

| grubość końcowa | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maksymalny rozmiar płytki | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maksymalna końcowa grubość miedzi | 6 uncji (210 µm) | 2 uncje (70 µm) | |||

| minimalna grubość płytki | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| maksymalna liczba warstw | 14 warstw | 12 warstw | |||

| Obróbka powierzchniowa | HASL-LF, OSP, złocenie immersyjne, cyna immersyjna, srebro immersyjne | Złocenie immersyjne, OSP, selektywne złocenie immersyjne | |||

| druk węglowy | |||||

| Minimalny/maksymalny rozmiar otworu laserowego | / | 3MIL / 9,8MIL | |||

| tolerancja rozmiaru otworu laserowego | / | 0.1 |