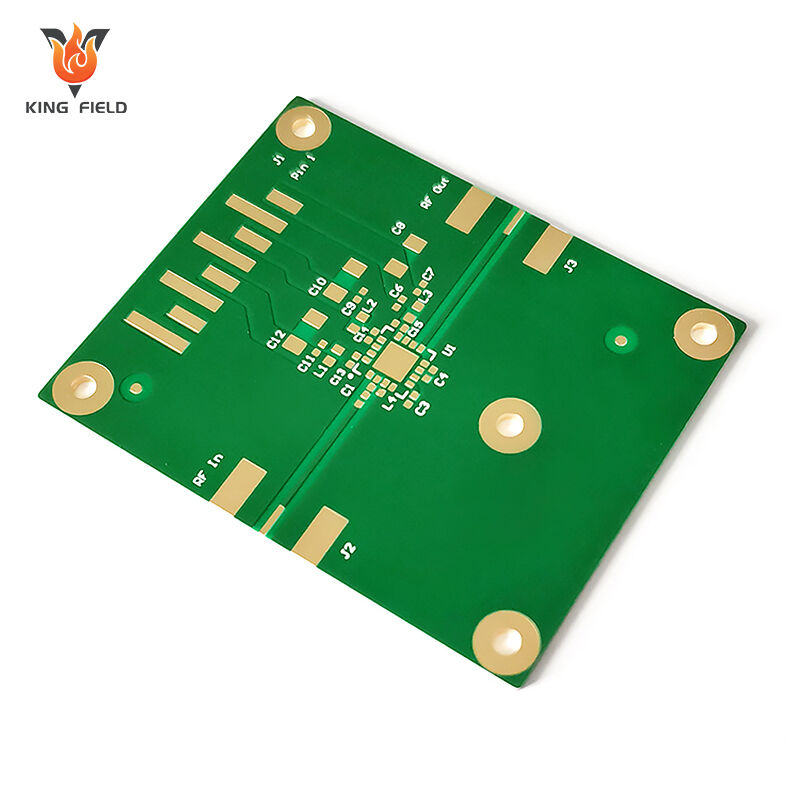

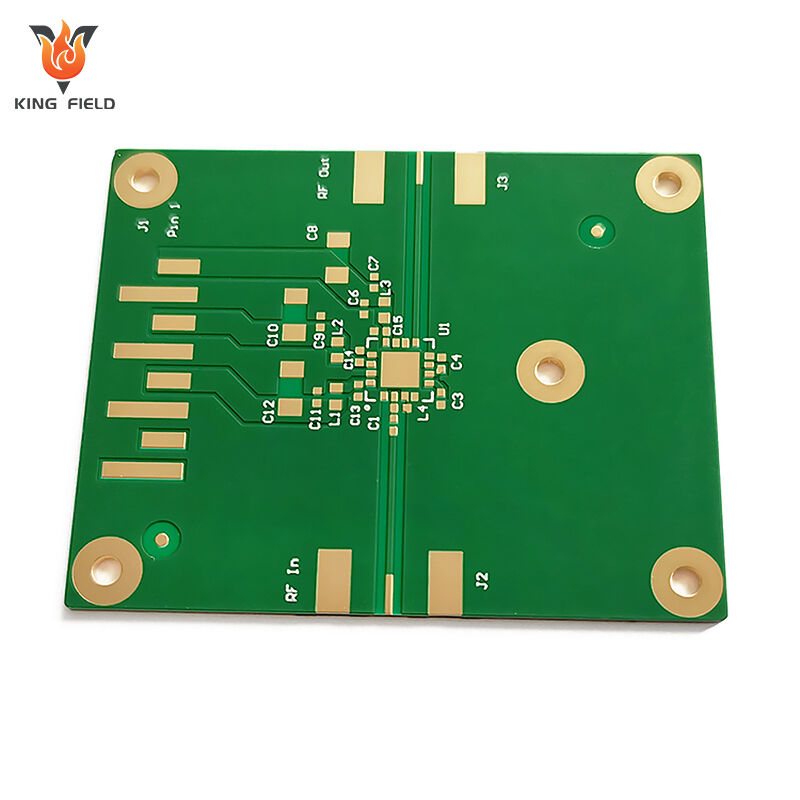

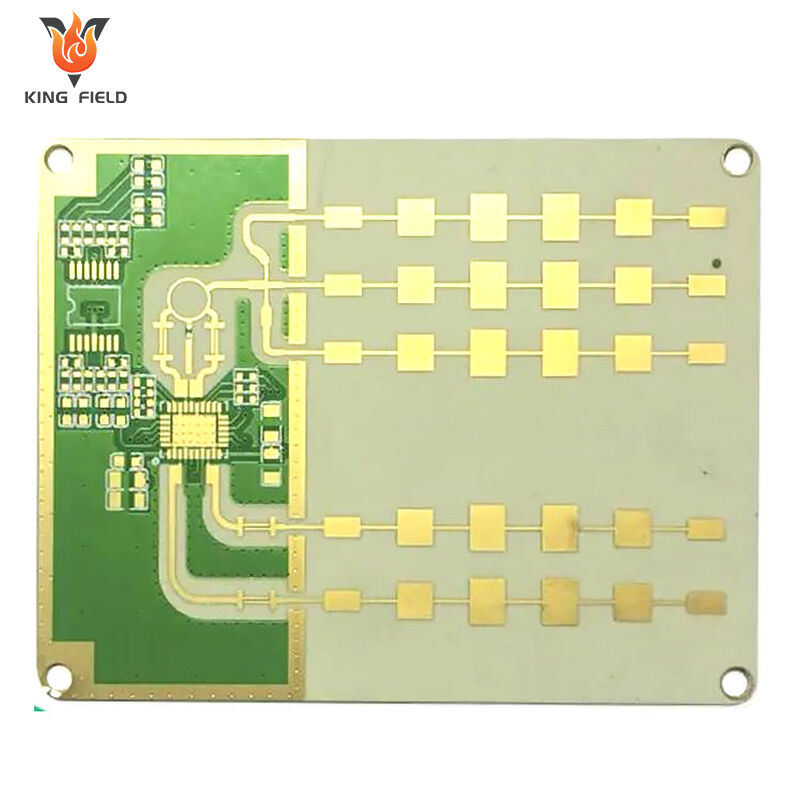

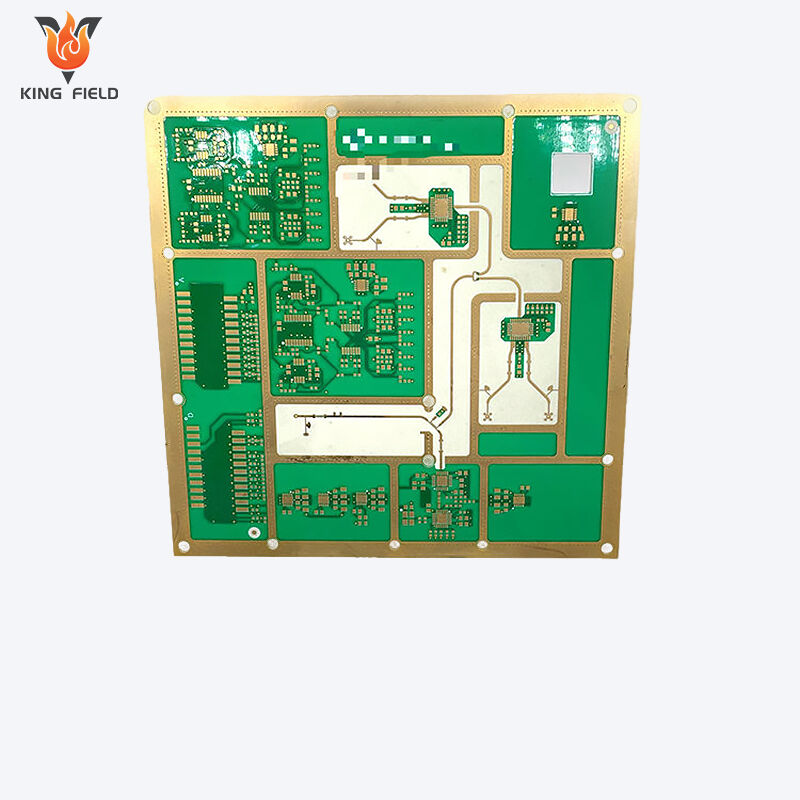

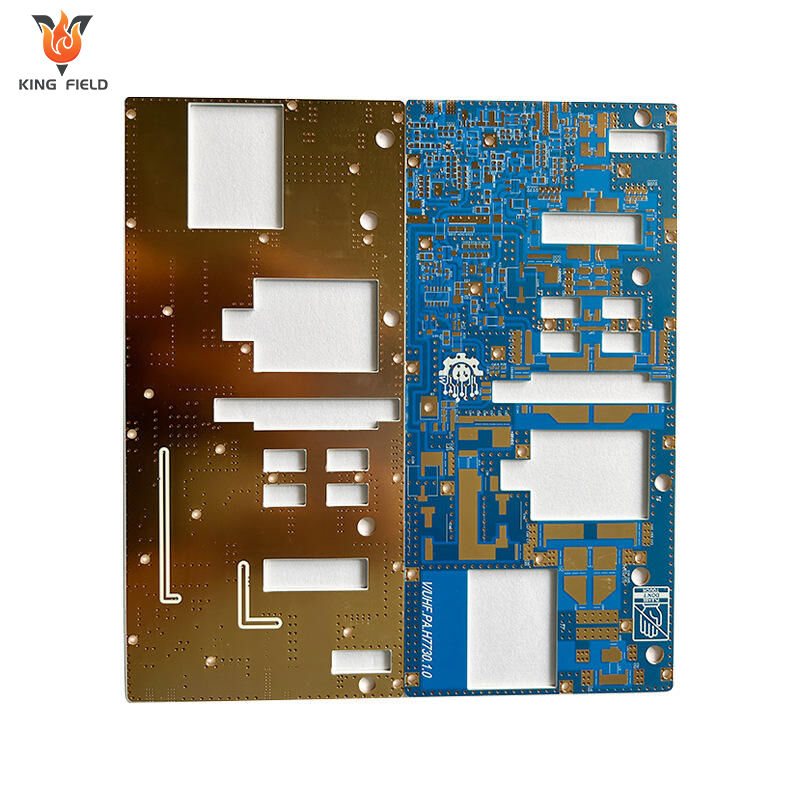

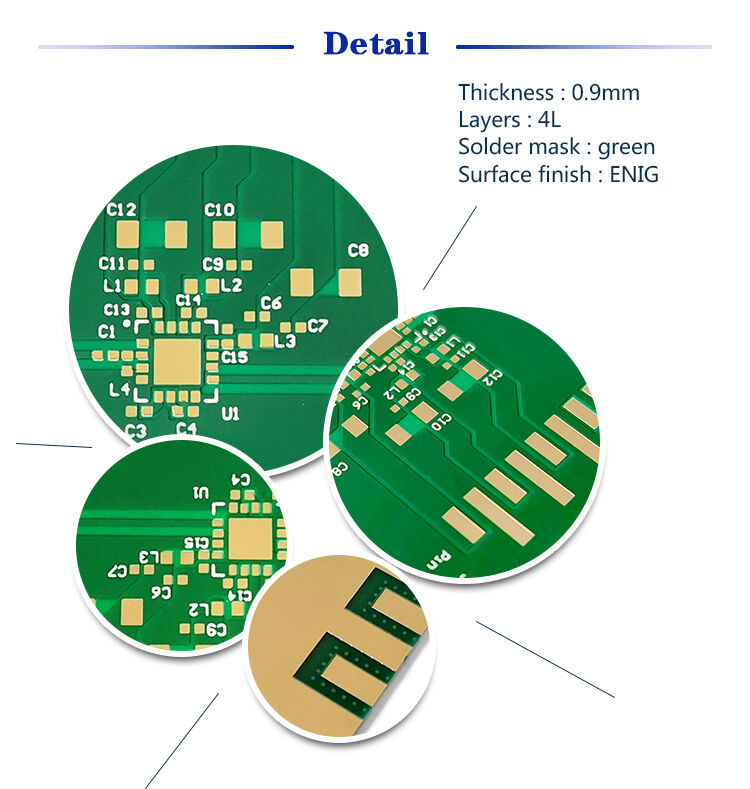

Pllaka PCB Rogers

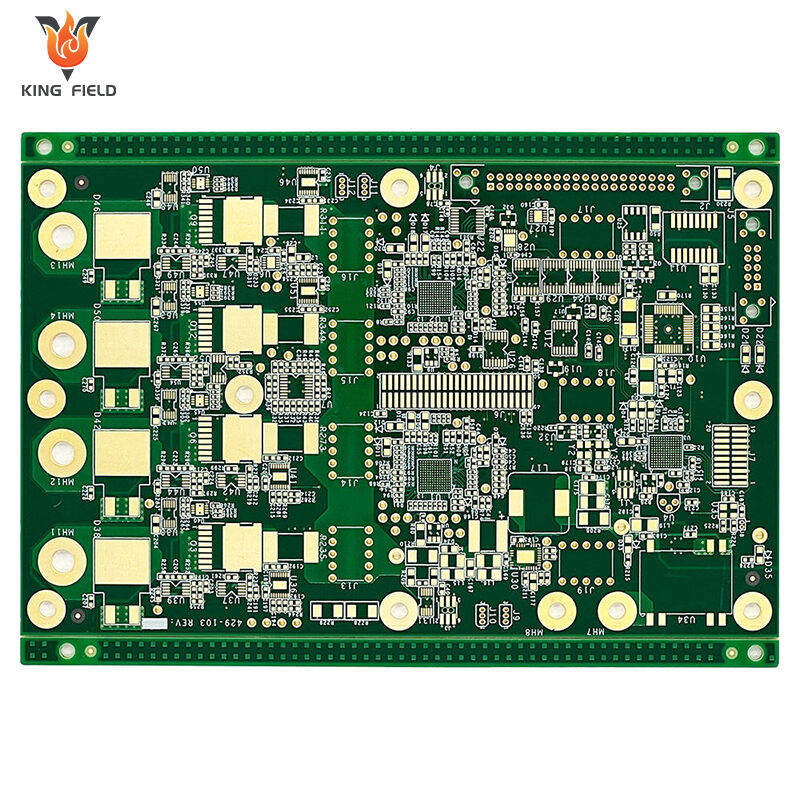

Qarqe të performancës së lartë Rogers për aplikime me frekuencë të lartë në fushën e RF/komunikimeve/automobilistike/industriale. Materiale premium Rogers

(RO4003C/RO5880), humbje ultra të ulëta dhe kontroll i saktë i impendancës — të optimizuara për integritet të sinjalit në GHz.

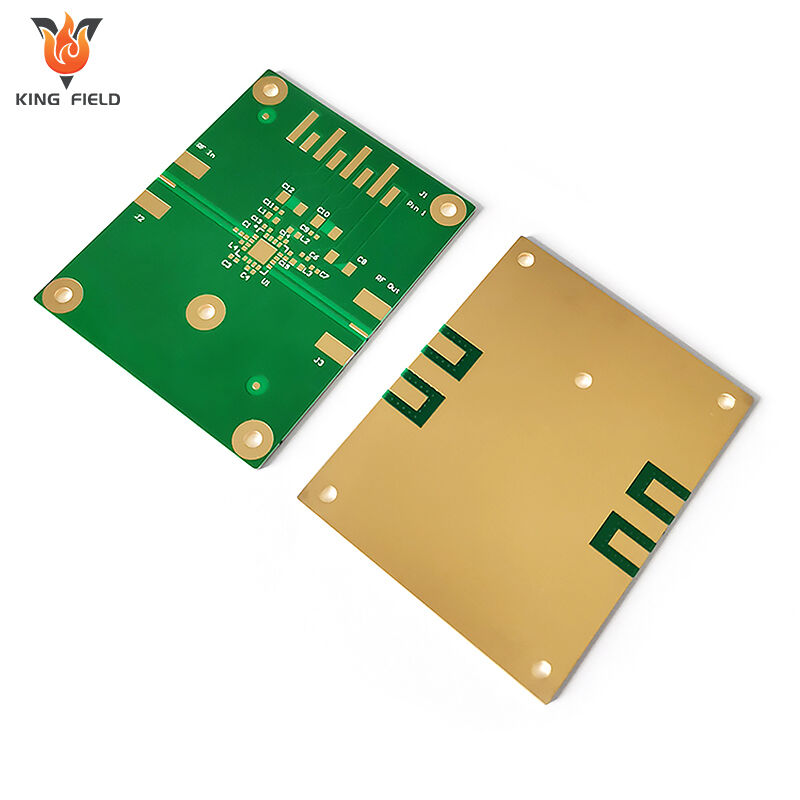

✅ Nënstratume me humbje të ulëta Rogers

✅ Kontroll i saktë impedimi (±5%)

✅ Përqendrim në RF/mikrovalë/të dhëna me shpejtësi të lartë

Përshkrimi

Çfarë është PCB e Rogers?

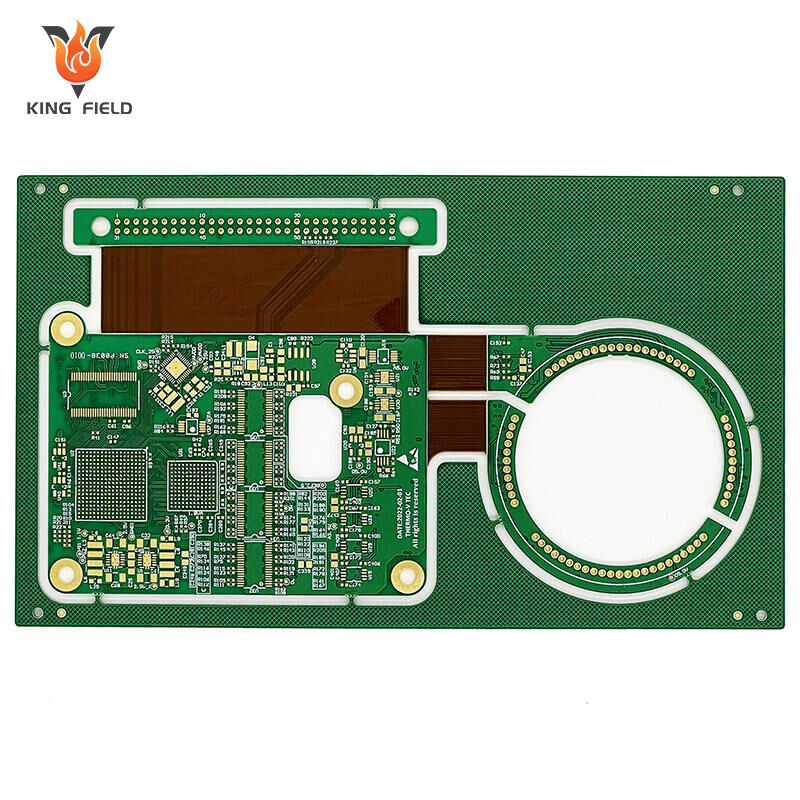

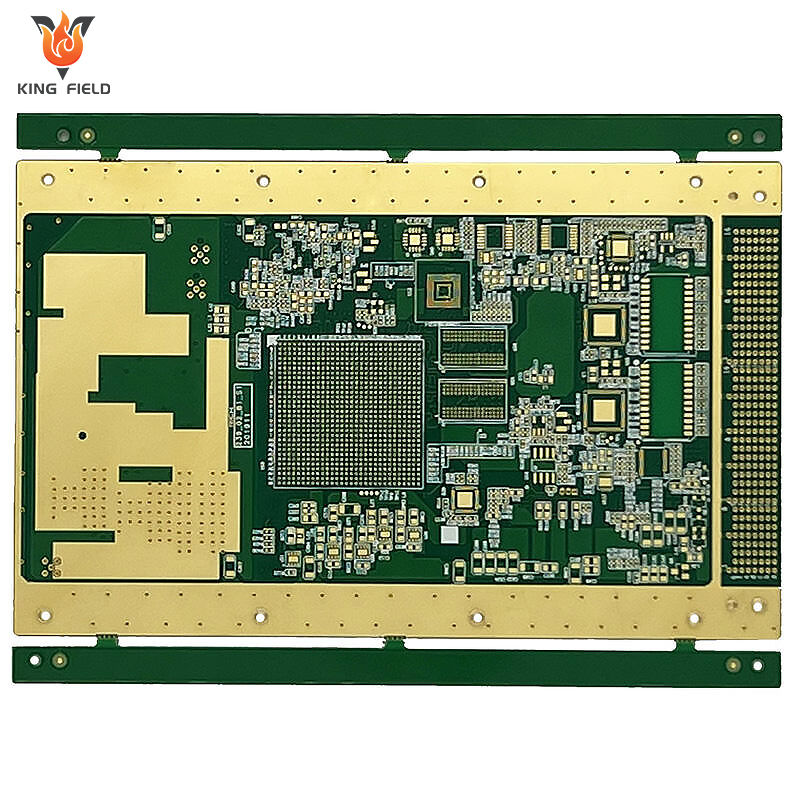

Pllaka PCB Rogers i referohet një bord me performancë të lartë qarku të shtypur të prodhuar duke përdorur materiale speciale laminati të prodhuar nga Korporata Rogers, një ndërmarrje amerikane me materiale dhe teknologji të avancuara. Së bashku me PCB-të e zakonshëm FR-4 Të cilat prodhohen nga rezinë epoksi dhe fibra qelqi, kryesisht përdor materiale si politetrafluoroetilena (PTFE), kompozita të mbushura me qeramikë, ose përzierje hidrokarbonike. Është veçanërisht i përshtatshëm për skenarë elektronike me frekuencë të lartë dhe shpejtësi të lartë dhe njihet si standardi në fushat e lidhura. Më poshtë është një prezantim i detajuar:

Seria e Materialeve Bërthamë

| Seria e Materialeve | Karakteristika kryesore | Skenari i Aplikimit Të Përbashkët | |||

| Seria RO4000 | Ka efikasitet në kosto, përpunueshmëri të mirë, konstante dielektrike të qëndrueshme dhe humbje dielektrike të ulëta. Për shembull, RO4350B ka një konstante dielektrike të qëndrueshme rreth 3.48 dhe stabilizim termik të shkëlqyeshëm. | module komunikimi 5G, antena me frekuencë të lartë dhe qarqe radiofrekuence. | |||

| Seria RT/duroid | Është i bazuar në fluoroplastikë, me humbje dielektrike ekstremisht të ulëta dhe performancë të shkëlqyeshme në frekuencë të lartë. RT5880 është një produkt reprezentativ. | Qarqe mikrovalore, sisteme precizioni radar dhe instrumente testuese të kategorisë së lartë. | |||

| Seria RO3000 | Është një material fluoroplastik i fortuar me qëndrueshmëri të mirë dimensionale dhe rezistencë ndaj lagështirës. | Pajisje komerciale mikrovalore dhe pajisje komunikimi RF mesatare deri në segmentin e lartë. | |||

| Seria TMM | Si material keramik hidrokarbonik, kombinon përfitimet e keramikës dhe hidrokarbureve, me conductivitet termik të lartë dhe veti elektrike të qëndrueshme. | Përbërës RF me fuqi të lartë dhe pajisje elektronike që funksionojnë në temperaturë të lartë. | |||

Larg dhe Aplikime

Përparësi të Shkëlqyera në Performancë

Humbje të Ulëta të Sinjalit:

Lëndët e saj kanë një faktor të ulët të shpërndarjes. Kur sinjalet transmetohen në frekuencë mbi 2 GHz, humbja është shumë më e ulët sesa ajo e pllakave tradicionale FR-4, gjë që siguron efektivisht integritetin e sinjalit.

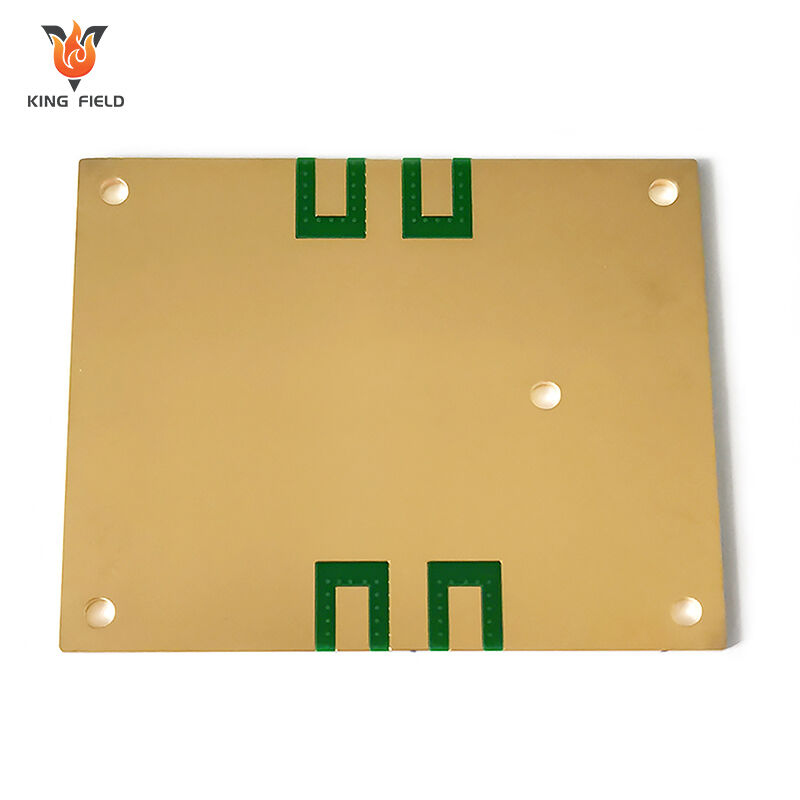

Vetitë Dielektrike të Qëndrueshme:

Konstantja dielektrike mbetet e qëndrueshme brenda një gamë të gjerë temperature dhe frekuence. Kjo i lejon inxhinierëve të dizajnojnë me saktësi qarqe si përputhjen e impedancës dhe linjat e transmetimit.

Përshtatshmëri e Fortë Mjedisore:

Shumë lëndë në serinë e saj kanë thithje të ulët uji, duke i mundësuar funksionim të qëndrueshëm në mjedise me lagështi të lartë. Në të njëjtën kohë, ato kanë temperatura të larta të kalimit të xhamit (në përgjithësi mbi 280°C) dhe stabilitet termik të shkëlqyeshëm, i cili mund të tolerojë ndryshime ekstreme të temperaturës.

Fushat Kryesore të Aplikimit

Telekomunikacionet:

Është material kyç për modulet RF të stacioneve bazë 5G, antenat milimetrike dhe pajisjet e komunikimit satelitor, i cili plotëson kërkesën për transmetim sinjali me humbje të ulët dhe shpejtësi të lartë në sistemet e komunikimit.

Aerospace dhe Mbrojtje:

Përdoret në sisteme rrezatimi, module udhëzimi raketash dhe pajisje elektronike të montuara në hapësirë. Performanca e saj e ulët e nxjerrjes së gazrave dhe rezistenca ndaj mjedisve të rëndë i lejon të përshtaten me kushtet komplekse të hapësirës dhe fushës së betejës.

Elektronikë Automobilistike:

Përdoret në radare automotivi, module komunikimi 5G të montuar në makinë dhe sisteme kontrolli energjie për mjete me energji të re, të cilat mund të rezistojnë mjedisin me temperaturë të lartë dhe vibrime të forta gjatë punës në makinë.

Instrumente Testi dhe Matjeje:

Përdoret në gjeneratorë sinjalesh me frekuencë të lartë, analizatorë vektorial rrjeti dhe instrumente të tjera precizion, duke garantuarr saktësinë dhe stabilitetin e matjeve të instrumenteve.

Parashkodime

Për shkak të dallimeve të konsiderueshme në karakteristikat e nënstratit midis pllakës së rogers pcb dhe PCB-ve tradicionale FR-4, procesi i prodhimit kërkon kontroll të synuar të detajeve të procesit. Pikat kryesore për t'u patur parasysh janë si më poshtë:

Përpunimi dhe ruajtja e nënstratit

· Kushtet e ruajtjes:

Lëndët bazë të Rogers (veçanërisht lëndët bazë PTFE) janë të prirshme për thithjen e lagështisë dhe duhet të ruhen në një ambient me temperaturë dhe lagështi të pandryshueshme. Nëse nuk përdoren menjëherë pas hapjes, duhet të paketohen në vakuum dhe të mbylleen për të parandaluar thithjen e lagështisë, e cila mund të shkaktojë formimin e flluskave dhe ndarjen e shtresave gjatë soldimit.

· Prerja e materialit bazë:

Përdorni vegla të ashpra speciale për prerjen për të parandaluar copëtimin e skajit të materialit bazë. Pas prerjes, mbetjet në skaj duhet të pastrohen për të parandaluar_scratch_in sipërfaqes së pllakës gjatë përpunimeve të mëvonshme.

· Pastro

Mos përdorni agjentë të fortë pastrues korrozivë në sipërfaqen e materialit bazë. Alkoli izopropilik është i preferuar për fshirje që të hiqen njollët e yndyrës ose pluhuri, duke shmangur ndotjen që mund të ndikojë në fortësinë e lidhjes së bakrit shtresë.

Procesi i tharjes dhe formimit

· Parametrat e tharjes:

Materiali i bazë i Rogers me bazë PTFE ka grimë të lartë dhe përçueshmëri termike të dobët. Kur bëhet gurgullimi, duhet të përzgjidhen trikona me përtërë diamanti. Zvogëlo shpejtësinë e rrotullimit, rris shkallën e ushqimit, dhe në të njëjtën kohë përmirëso ftohtësinë që të paraluten konsumimi i trikonës ose shkëputja e materialit bazë. Për nënës me plotësim nitridi të aluminit, është e nevojshme të shmangen formimi i krakut mikro-gjatë tharjes.

· Përpunimi i murit të vrimës:

Pas gurgullimit, është e nevojshme pastrimi me plazmë ose etshimi kimik që të hiqen mbetjet e mbetura të nënës në murin e gurgull, duke siguruar ngjitjen e metalizimit në murin e gurgull.

Shmangni etshingun e tepruar që mund të shkaktojë mure të ashpra të vrimës dhe të ndikojë në uniformitetin e shtresës.

· Formimi i formës:

Përdoret gravimi i saktësisë CNC ose prerja me laser për të shmangur bllokimin. Pas prerjes, skajet duhet të gërvishten për të hequr deborimet.

Metalizimi dhe galvanizimi

· Përpunimi paraprak për galvanizim me bakër:

Sipërfaqja e nënstratit Rogers është shumë inerte (veçanërisht PTFE), kështu që duhet të përdoren procese speciale rugozimi për të rritur sipërfaqen rugozitetin e sipërfaqes së substratit dhe për të përmirësuar adhezionin e shtresës së bakrit. Shmangni rugozimin e tepruar që mund të dëmtojë sipërfaqen e substratit.

· Parametrat e galvanizimit:

Kur bëhet galvanizimi me bakër, dendësia e rrymës duhet të zvogëlohet (15% më e ulët se FR-4), koha e galvanizimit duhet të zgjatet, dhe shtresa duhet të jetë uniforme. Për dizajne me bakër të trashë (≥2 oz), galvanizim i segmentuar duhet të adoptohet për të parandaluar trashësinë jo të barabartë të shtresës ose vrimat e vogla.

· Kontrolli i shtresës:

Fokusohuni në kontrollin e mbulimit dhe ngjitjes së shtresës në murin e vrimës. Ngjitja e shtresës në murin e vrimës së PCB-ve të bazuara në PTFE duhet të jetë ≥1,5 N/mm për të parandaluar zhdukkjen e shtresës gjatë përdorimit të mëtejshëm.

Etikimi dhe prodhimi i qarkut

· Zgjedhja e tretësit për etikim:

Përdorni tretës të acidifikuar (si sistem kloruri bakri) për të shmangur tretësit alkaline që mund të korrozisnin bazat e Rogers (disa nënstrukturë me mbushje keramike kanë rezistencë të dobët ndaj alkalive); Gjatë procesit të etikimit, temperatura (25 deri në 30℃) dhe shpejtësia e etikimit duhet të kontrollohen me saktësi për të parandaluar etikimin e tepërt anësor, i cili mund të çojë në uljen e saktësisë së qarkut.

· Kompensimi i vijës:

Paracaktoni sasinë e kompensimit të vaskulizimit sipas llojit të materialit bazë për të siguruar që gjerësia përfundimtare e vijës të plotësojë dizajnin kërkesat; Për vijat e holla (gjerësia e vijës < 0,1 mm), duhet përdorur pajisje ekspozimi me precizion të lartë për të shmangur prishjen e vijave ose qarkun e shkurtër.

Maska e karnifshëm dhe trajtimi i sipërfaqes

· Përputhshmëria e bojës së maskës së karnifshëm:

Zgjidhni bojë rezistente ndaj nxehtësisë (Tg > 150℃) që është e përputhshme me nënstratet Rogers për të parandaluar zhdukkjen e bojës për shkak të ngjitjes së dobët me nënstratin. Kur printohet maska e karnifshëm, shtypja e skrapelit duhet zvogëluar për të parandaluar infiltrimin e bojës në boshllëkun e qarkut.

· Procesi i tharjes:

Temperatura e tharjes për maskën e karnifshëm duhet të rritet hap pas hapi (nga 80℃ në 150℃ gradualisht) për të shmangur deformimin e nënstratit si pasojë e rritjes së papritur të temperaturës. Koha e tharjes është 10% deri 20% më e gjatë se ajo e FR-4 për të siguruar tharjen e plotë të bojës.

· Zgjedhja e trajtimit të sipërfaqes:

Prioriteti jepet pluhurizimit me ar (ENIG) ose kalimit me tinçë, dhe shmangni nivelen me ajër të nxehtë (HASL) - ajri i nxehtë me temperaturë të lartë mund të shkaktojë deformim të nënstratit Rogers, dhe materiale bazë PTFE kanë rezistencë të kufizuar ndaj nxehtësisë .

Procesi i laminimit

· Parametrat e laminimit:

Vendosni temperaturën, shtypjen dhe kohën e laminimit sipas llojit të bazës për të shmangur dekompozimin e bazës nga temperatura e lartë ose ndarjen e shtresave nga shtypja e papajtueshme.

· Trajtimi i heqjes së ngjitësit:

Para laminimit, fleta e përgatitur paraprakisht (PP) duhet të përzihet paraprakisht në 100℃ për 30 minuta për të hequr substancat e volatshme dhe për të parandaluar formimin e flluskave gjatë laminimit. Kombinimi i bazës Rogers me PP duhet të përputhet me koeficientin e zgjerimit termik për të zvogëluar deformimin pas laminimit.

· Kontrolli i sheshtësisë:

Pas laminimit të PCB-shit multi-shtresësh Rogers, duhet të shtypet në të ftohtë dhe të fiksohet. Shkalla e ftohjes duhet të kontrollohet në 5℃/min për të shmangur ndryshimin e tepërt të temperaturës që shkakton përkuljen e sipërfaqes së pllakës (shkalla e përkuljes duhet të jetë ≤0,3%).

Testimi dhe Kontrolli i Cilësisë

· Testimi i performancës elektrike:

Fokusohuni në kontrollin e impedancës së linjës, humbjes së futjes dhe raportit të valës së qëndrueshme. Përdorni një analizator rrjeti për të kryer testime në tërë diapazonin e frekuencave të dizajnuar për të siguruar që performanca e frekuencës së lartë i përgjigjet standardeve.

· Testimi i besueshmërisë:

Kryeni testime ciklimesh termike dhe testime lagështie të nxehta për të verifikuar qëndrueshmërinë e lidhjes midis substratit dhe shtresës së bakrit, si dhe shtresës mbrojtëse kundër soldimit, për të parandaluar dështimet e shkaktuara nga përmatura nga mjedisi.

· Inspektimi i pamjes:

Kontrolloni sipërfaqen e pllakës për çarje, shkëputje shtresash, flluskë, skaje të lëmuara të qarqeve dhe bishtëza në muret e vrimave për të siguruar që nuk ka defekte të dukshme të pamjes.

Aftësia e Prodhimit të RPCB-së të Fortë

| Elementi | RPCB | HDI | |||

| gjerësi minimale e vijës/vazhdimësia | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| diametri minimal i vrimës | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| hapja minimale e rezistencës së soldimit (një anëshe) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| urë minimale rezistence soldimi | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| raporti maksimal i aspektit (trashësia/vrima e diametrit) | 0.417361111 | 0.334027778 | |||

| saktësia e kontrollit të impendancës | +/-8% | +/-8% | |||

| trashësia e përfunduar | 0.3-3.2MM | 0.2-3.2 MM | |||

| madhësia maksimale e pllakës | 630 MM * 620 MM | 620 MM * 544 MM | |||

| trashësia maksimale e bakrit të përfunduar | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| trashësia minimale e pllakës | 6MIL(0.15MM) | 3 MIL (0.076 MM) | |||

| shtresa maksimale | 14 shtresa | 12 shtresa | |||

| Trajtimi sipërfaqësor | HASL-LF, OSP, Gold i Imersionit, Sn i Imersionit, Ag i Imersionit | Gold i Imersionit, OSP, gold selektiv i imersionit | |||

| shtypje karboni | |||||

| Madhësia minimale/maksimale e vrimës me laser | / | 3MIL / 9.8MIL | |||

| toleranca e madhësisë së vrimës me laser | / | 0.1 |