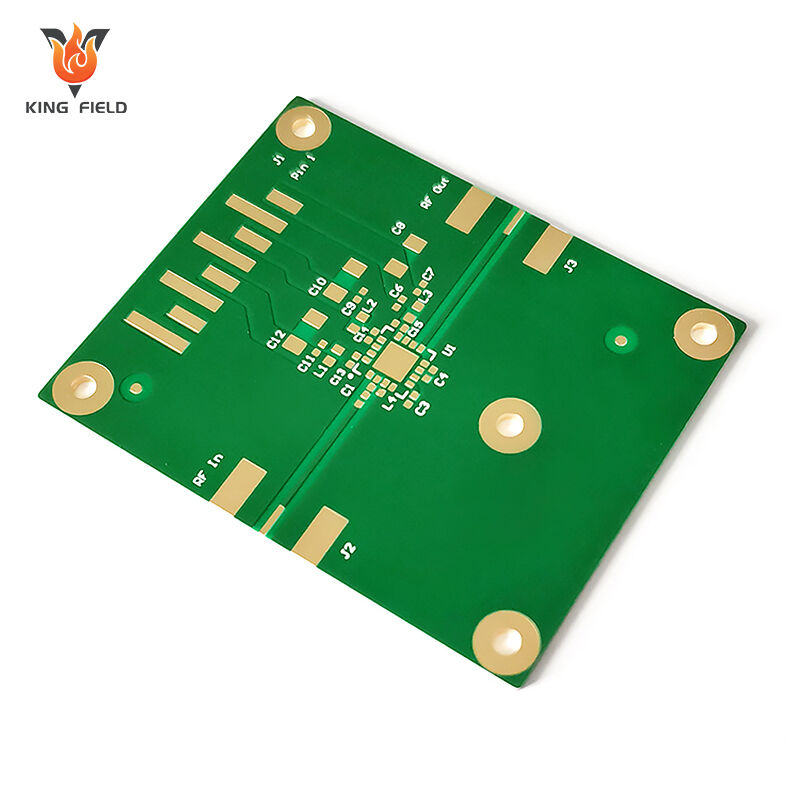

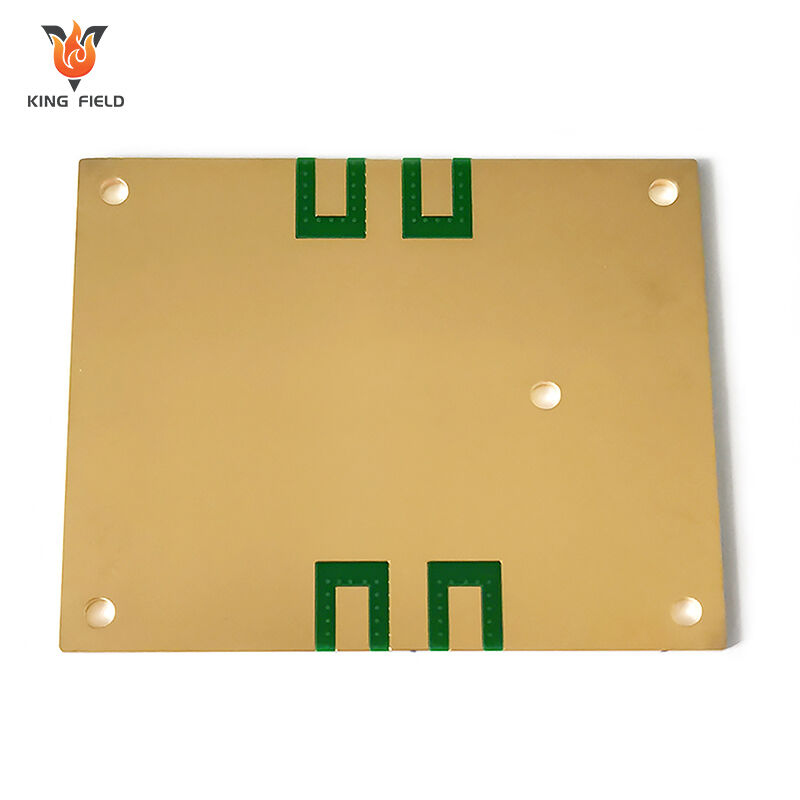

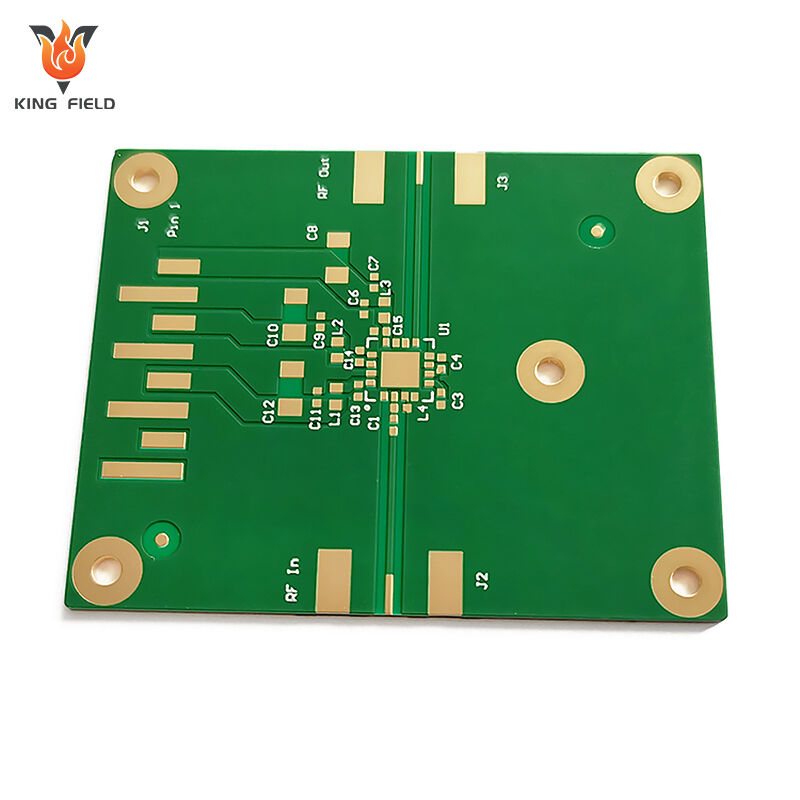

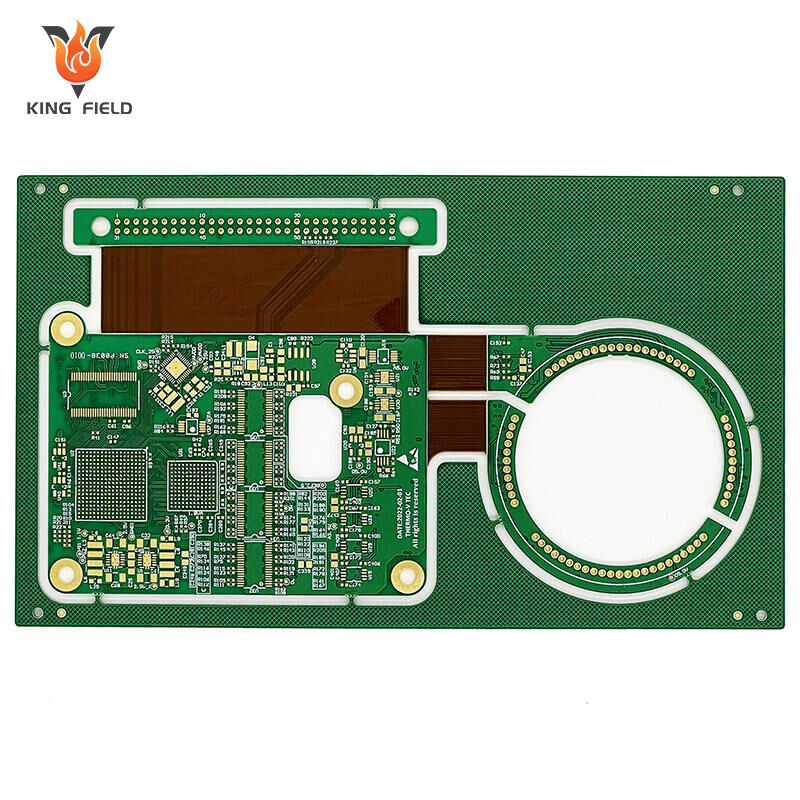

ПП Rogers

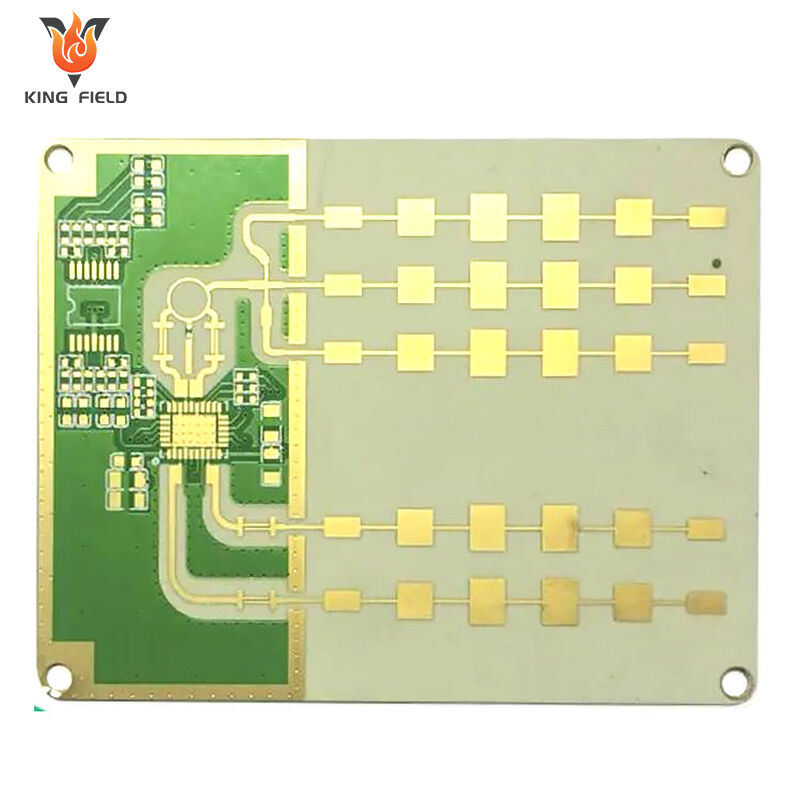

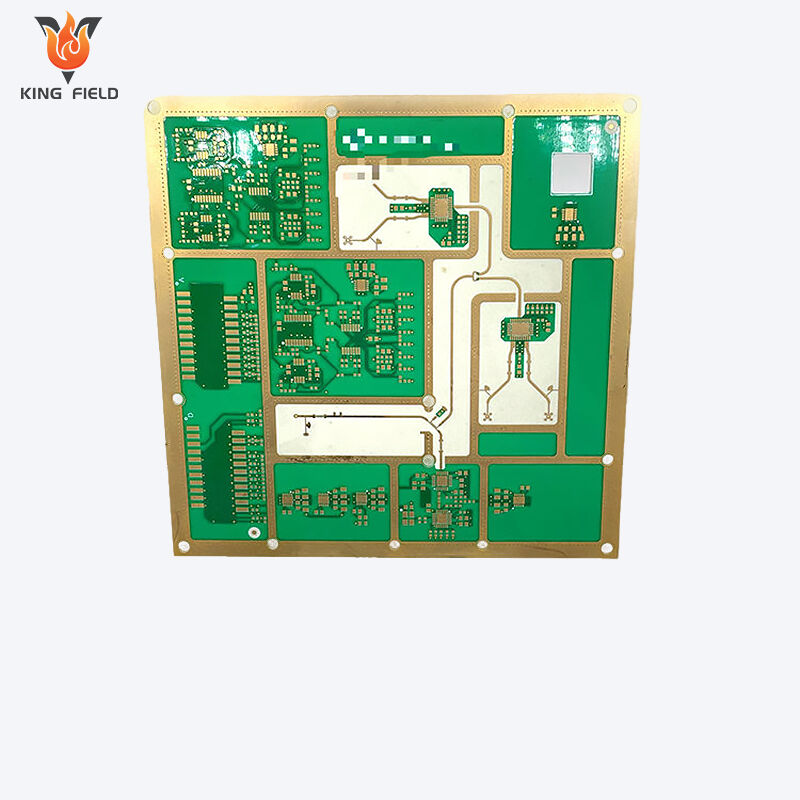

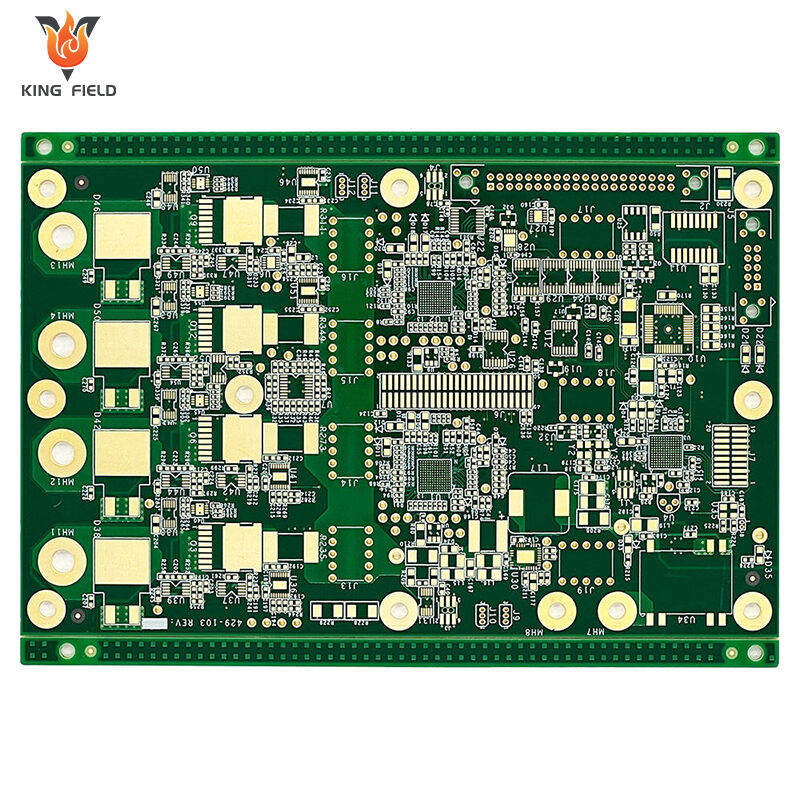

Високопроизводителни PCB на Rogers за радиочестотни/телекомуникационни/автомобилни/индустриални приложения с висока честота. Премиум материали от Роджърс

(RO4003C/RO5880), с изключително ниска загуба и прецизен контрол на импедансаоптимизиран за целостта на сигнала в GHz.

✅ Нискоутрални субстрати на Роджърс

✅ Прецизен контрол на импеданса (±5%)

✅ Фокусиране на радиочестотни/микровълни/високоскоростни данни

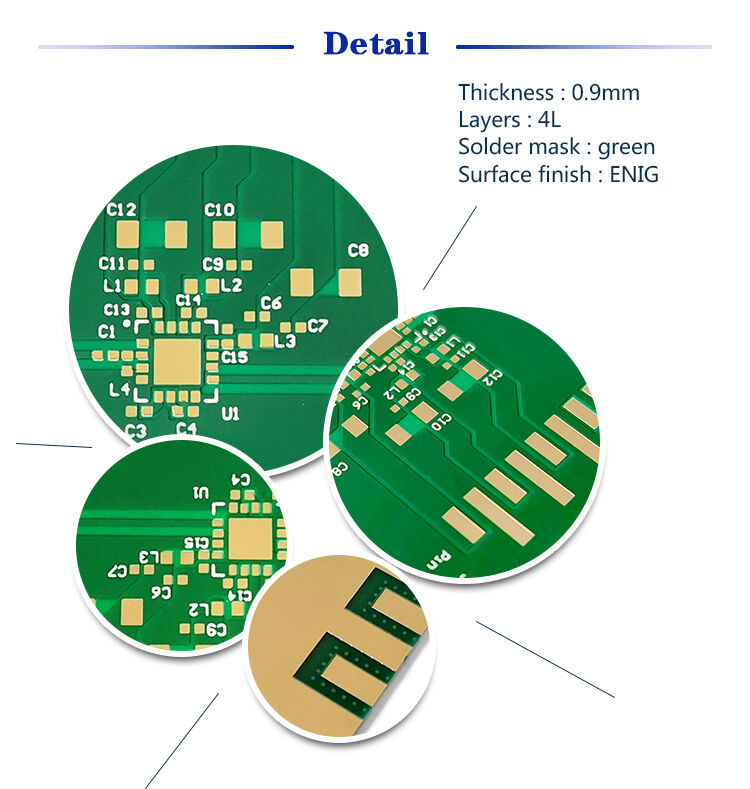

Описание

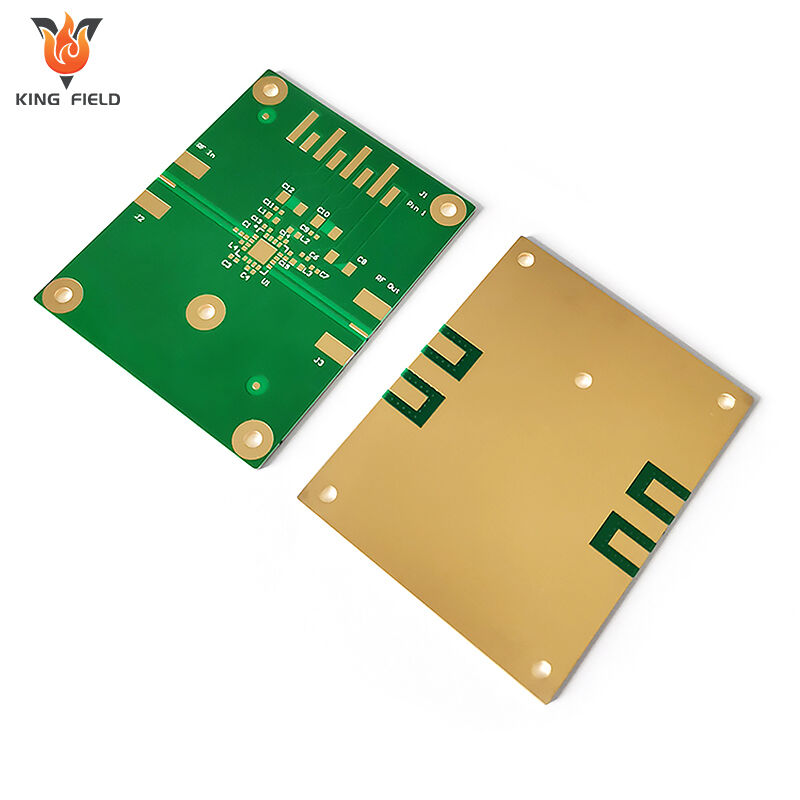

Какво е Rogers PCB?

ПП Rogers се отнася до печатна платка с висока производителност, произведена с използването на специализирани ламинатни материали, произвеждани от компанията Rogers Corporation, американско предприятие за напреднали материали и технологии. За разлика от обичайните FR-4 Печатни платки, които са направени от епоксидна смола и стъклено влакно, тук основно се използват материали като политетрафлуороетилен (PTFE), керамично пълнени композити или въглеводородни смеси. Подходяща е особено за високочестотни и високоскоростни електронни приложения и е известна като референтен стандарт в съответните области. По-долу е дадено подробно представяне:

Серия ядрени материали

| Серия материали | Ключови характеристики | Типични приложни сценарии | |||

| RO4000 Серия | Има добра цена-производителност, добра обработваемост, стабилна диелектрична константа и ниски диелектрични загуби. Например, RO4350B има стабилна диелектрична константа около 3,48 и отлична термична стабилност. | 5G комуникационни модули, високочестотни антени и радиочестотни вериги. | |||

| RT/duroid Серия | Основан е на флуоропласти с изключително ниски диелектрични загуби и отлична работа при високи честоти. RT5880 е представителен продукт. | Микровълнови вериги, прецизни радарни системи и висококачествени измервателни уреди. | |||

| RO3000 Серия | Това е армиран флуоропластичен материал с добра размерна стабилност и устойчивост на влага. | Търговско микровълново оборудване и средно до висококласови RF комуникационни устройства. | |||

| TMM Серия | Като хидроуглероден керамичен материал, комбинира предимствата на керамиката и хидроуглеродите, с висока топлопроводност и стабилни електрически свойства. | Високомощни RF компоненти и електронни устройства за работа при високи температури. | |||

Превъзходства и приложения

Забележителни експлоатационни предимства

Ниски загуби на сигнала:

Материалите му имат нисък коефициент на разсейване. При предаване на сигнали на честоти над 2 GHz загубите са значително по-ниски в сравнение с традиционните FR-4 PCB, което ефективно осигурява цялостността на сигнала.

Стабилни диелектрични свойства:

Диелектричната константа остава стабилна в широк диапазон от температури и честоти. Това позволява на инженерите точно да проектират вериги като съгласуване на импеданса и предавателни линии.

Силна адаптивност към околната среда:

Много материали от серията имат ниско влагопоглъщане, което осигурява стабилна работа в среди с висока влажност. В същото време те притежават висока температура на стъклене (обикновено над 280°C) и изключителна топлинна стабилност, които могат да понасят екстремни промени на температурата.

Основни области на приложение

Телекомуникации:

Това е основен материал за RF модули на 5G базови станции, милиметрови вълни антени и оборудване за спътникова комуникация, което отговаря на изискванията за ниски загуби и високоскоростна предаване на сигнали в комуникационните системи.

Във въздушно-космическия сектор и отбраната:

Прилага се в радарни системи, модули за насочване на ракети и бордово космическо електронно оборудване. Ниското им отделяне на газове и устойчивост към сурови среди позволява адаптиране към сложните условия в космоса и на бойното поле.

Автомобилна електроника:

Използва се в автомобилни радари, модули за 5G връзка на превозни средства и системи за управление на енергията при превозни средства с нови енергийни източници, като издържа на високите температури и висока вибрация в работната среда на превозните средства.

Уреди за тестове и измервания:

Използва се в генератори на високочестотни сигнали, векторни анализатори на мрежи и други прецизни уреди, което гарантира точността и стабилността на измерванията.

Предпазни бележки

Поради значителните разлики в характеристиките на основата между печатни платки от рогърс и традиционни FR-4 PCB, процесът на производство изисква целенасочен контрол върху детайлите на процеса. Основните моменти за внимание са следните:

Обработка и съхранение на основата

· Условия за съхранение:

Основните материали на Rogers (особено основните материали на PTFE) са склонни към абсорбция на влага и трябва да се съхраняват при постоянна температура и влажност. Ако не се използват незабавно след отваряне, те трябва да бъдат запакетирани под вакуум и запечатани, за да се предотврати абсорбирането на влага, което може да причини образуването на мехурчета и слоистост по време на запояване.

· Рязане на основния материал:

Използвайте специални инструменти от твърда сплав за рязане, за да се предотврати напукване на ръбовете на основния материал. След рязане крайните остатъци трябва да бъдат почистени, за да се предотврати драскотини на повърхността на платката по време на последващата обработка.

· Почистване на повърхността:

Не използвайте силни корозивни почистващи средства върху повърхността на субстрата. За почистване се предпочита изопропилов алкохол, за да се премахнат маслени петна или прах, и да се избегне замърсяване, което може да повлияе на адхезията на медта слой.

Процес на пробиване и формиране

· Параметри на пробиването:

Материалът на Роджърс на базата на PTFE има висока твърдост и лоша топлопроводност. При пробиване трябва да се избират диамантирани бури. Намаляване на скоростта на въртене, увеличаване на степента на подаване и в същото време подобряване на охлаждането, за да се предотврати износването на сонда или аблацията на основния материал. За подложките, пълни с алуминиеви нитриди, е необходимо да се избегне образуването на микропукнатини по време на изпитването. пробиването. Може да се приложи стъпков метод на пробиване.

· Обработка на стените на отворите:

След пробиване се изисква плазмено почистване или химическо гравиране, за да се премахнат остатъчните остатъци от субстрат върху стената на дупката, като се гарантира прилепването на метализацията към стената на дупката.

Избягвайте прекомерно етиране, което може да причини грапави стени на отворите и да повлияе на равномерността на покритието.

· Формообразуване:

Прилага се прецизно гравиране с CNC или лазерно рязане, за да се избегне продупчването. След рязане ръбовете трябва да бъдат шлифовани, за да се премахнат заострените ръбове.

Метализация и галванизиране

· Предварителна обработка при медене:

Повърхността на Роджърс подложката е високо инертна (особено PTFE), затова трябва да се приложат специални процеси за матиране, за да се увеличи повърхността избягвайте прекомерно засилване на грапавостта, което може да доведе до повреда на повърхността на субстрата.

· Параметри на галванизирането:

При галванизиране с мед плътността на тока трябва да бъде намалена (с 15% по-ниска в сравнение с FR-4), времето за галванизиране трябва да бъде удължено и покритието трябва да бъде равномерно. При проекти с дебела медна покривка (≥2oz), сегментирано галванизиране трябва да бъде прието, за да се предотврати неравномерна дебелина на покритието или образуването на игловидни дупки.

· Проверка на покритието:

Фокусирайте се върху проверката на покритостта и адхезията на покритието върху стените на отвора. Адхезията на покритието върху стените на отвора при печатни платки от Rogers въз основа на PTFE трябва да бъде ≥1,5 N/мм, за да се предотврати отлепване на покритието по време на последваща употреба.

Травене и изработване на вериги

· Избор на травилна течност:

Използвайте киселини травилни разтвори (например меден хлорид) за избягване на алкални травилни разтвори, които могат да корозират подложките на Rogers (някои керамични пълнени подложки имат слаба устойчивост към алкални среди); По време на процеса на травене температурата (25 до 30℃) и скоростта на травене трябва стриктно да се контролират, за да се предотврати прекомерно странично травене, което може да доведе до намаляване на точността на веригата.

· Компенсация на линиите

Задайте предварително компенсационното количество за травиране според типа на основния материал, за да се гарантира, че крайната широчина на линията отговаря на проекта изисквания; За тънки линии (широчина < 0,1 мм) трябва да се използва високоточно експозиционно оборудване, за да се избегнат прекъснати линии или къси съединения.

Лепяща маска и повърхностна обработка

· Съвместимост на мастилото за лепяща маска:

Изберете мастило за лепяща маска, устойчиво на високи температури (Tg > 150℃), съвместимо с Rogers подложки, за предпазване от отлепване на мастилото поради слабо залепване към подложката. При печатане на лепяща маска налягането на ракелата трябва да бъде намалено, за да се предотврати проникването на мастило в междините на веригата.

· Процес на затопляне:

Температурата за затопляне на лепящата маска трябва да се увеличава стъпково (постепенно от 80℃ до 150℃), за да се избегне деформация на подложката, причинена от рязко повишаване на температурата. Времето за затопляне е с 10% до 20% по-дълго в сравнение с FR-4 за да се осигури пълно изсъхване на мастилото.

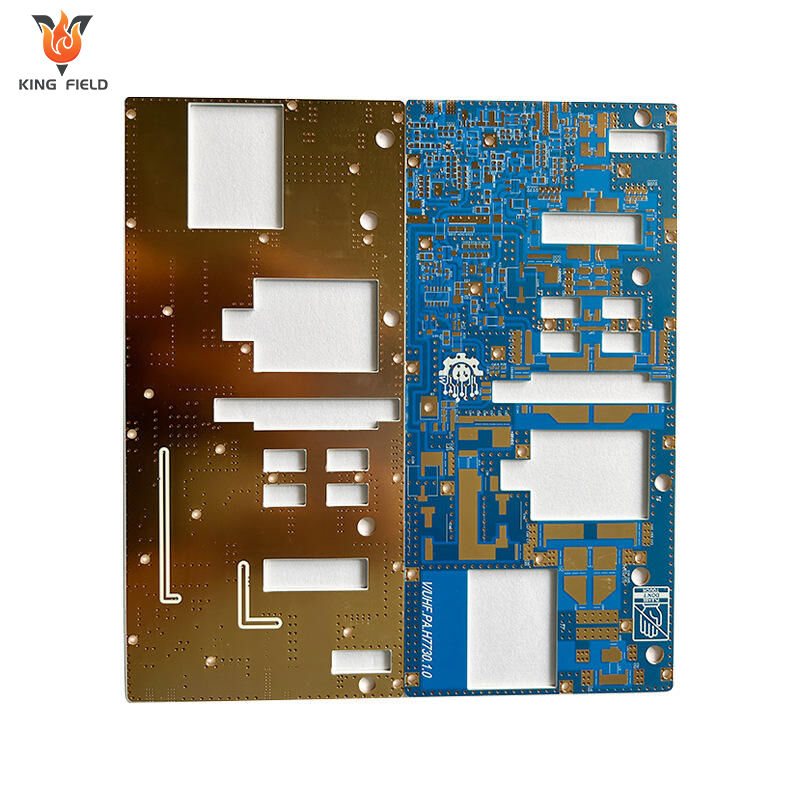

· Избор на повърхностна обработка:

Приоритет има златно покритие (ENIG) или калайно покритие и се избягва нивелиране с горещ въздух (HASL) – високата температура на горещия въздух може да причини деформация на Роджърс подложката, а PTFE материалите имат ограничена топлоустойчивост .

Процес на ламиниране

· Параметри на ламинирането:

Температурата, налягането и времето за ламиниране се задават според типа субстрат, за да се избегне разграждане на субстрата поради твърде висока температура или разслояване поради неравномерно налягане.

· Обработка за премахване на лепилото:

Преди ламиниране прекуреният лист (PP) трябва да се предварително изсуши при 100℃ в продължение на 30 минути, за да се премахнат летливите вещества и да се предотврати образуването на мехурчета по време на ламиниране. Комбинацията от субстрат на Rogers и PP трябва да има съвместим коефициент на топлинно разширение, за да се намали деформацията след ламиниране.

· Контрол на равнинността:

След като многослойната Rogers PCB е ламинирана, тя трябва да бъде пресована на студено и стабилизирана. Скоростта на охлаждане трябва да се контролира на 5℃/min, за да се избегне прекомерната температурна разлика, която причинява деформация на повърхността на платката (степента на деформация трябва да е ≤0,3%).

Тестване и контрол на качеството

· Тестване на електрически параметри:

Фокусира се върху проверката на импеданса на линията, загубите при вмъкване и коефициента на стояща вълна. Използва се анализатор на мрежи за пълно обхватно тестване в рамките на предвидения честотен диапазон, за да се гарантира, че високочестотните характеристики отговарят на стандарт.

· Тестване на надеждност:

Провеждат се тестове за термично циклиране и влажен топлинен режим, за да се провери стабилността на връзката между субстрата и медния слой, както и слоя за маскиране на лепенката, за предотвратяване на повреди, причинени от стареене в околната среда.

· Визуална проверка:

Проверява се повърхността на платката за пукнатини, разслояване, мехурчета, гладки ръбове на веригите и ръбове по стените на отворите, за да се гарантира, че няма очевидни визуални дефекти.

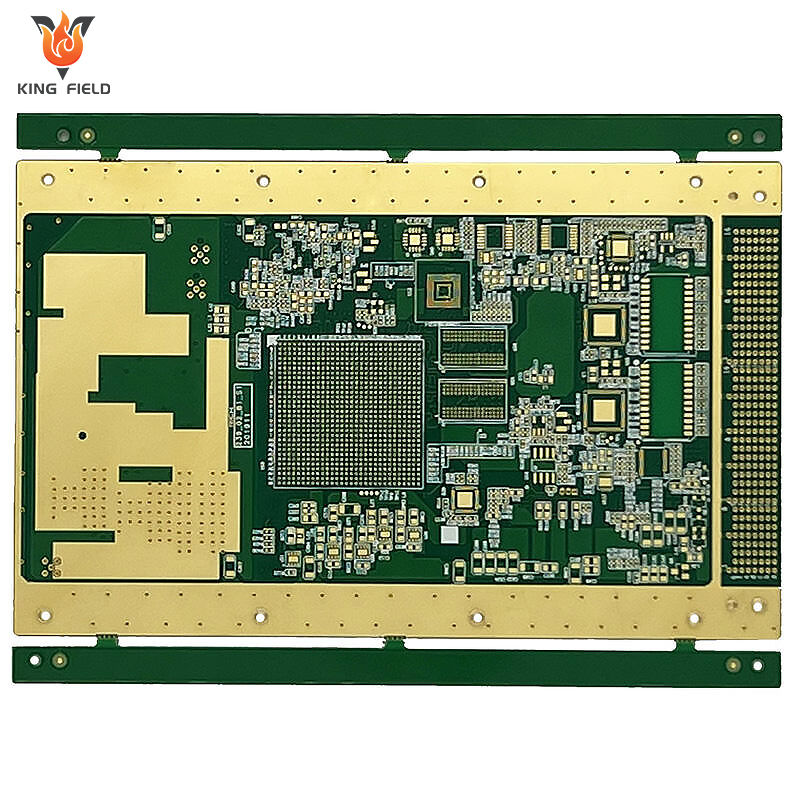

Възможности за производство на твърди RPCB

| Предмет | RPCB | HDI | |||

| минимална ширина на линия/разстояние между линии | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| минимален диаметър на отвора | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| минимално отвор за лак за лепене (едностранно) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| минимален мост на лак за лепене | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| максимално съотношение страни (дебелина/диаметър на отвора) | 0.417361111 | 0.334027778 | |||

| точност на контрола на импеданса | +/-8% | +/-8% | |||

| окончателна дебелина | 0,3-3,2MM | 0,2-3,2MM | |||

| максимален размер на платката | 630MM*620MM | 620MM*544MM | |||

| максимална крайна дебелина на медта | 6OZ(210UM) | 2OZ(70UM) | |||

| минимална дебелина на платката | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| максимален брой слоеве | 14 слоя | 12 слоя | |||

| Повърхностно обработване | HASL-LF、OSP 、Имуерсионно злато、 Имуерсионен калай 、Имуерсионно сребро | Имуерсионно злато、OSP、селективно имерсионно злато、 | |||

| въглероден печат | |||||

| Минимален/максимален размер на лазерно пробито отворче | / | 3MIL / 9.8MIL | |||

| допуснато отклонение в размера на лазерно пробито отворче | / | 0.1 |