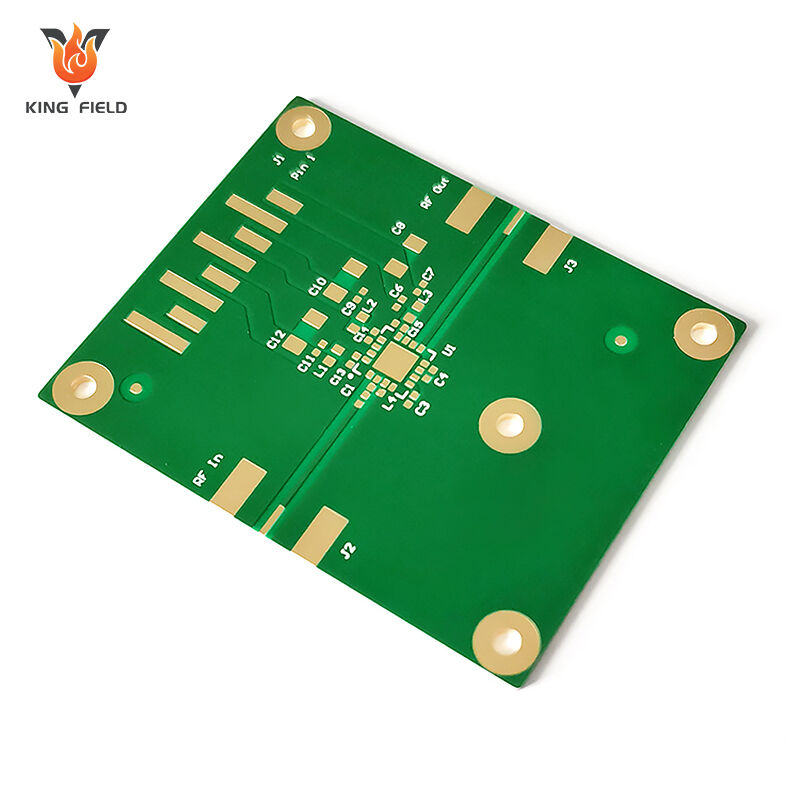

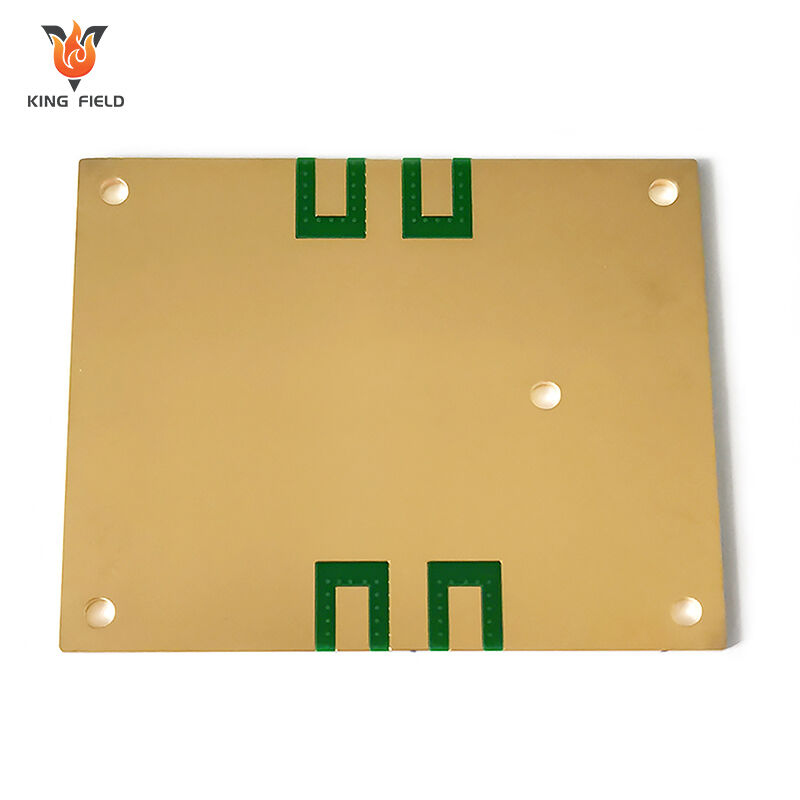

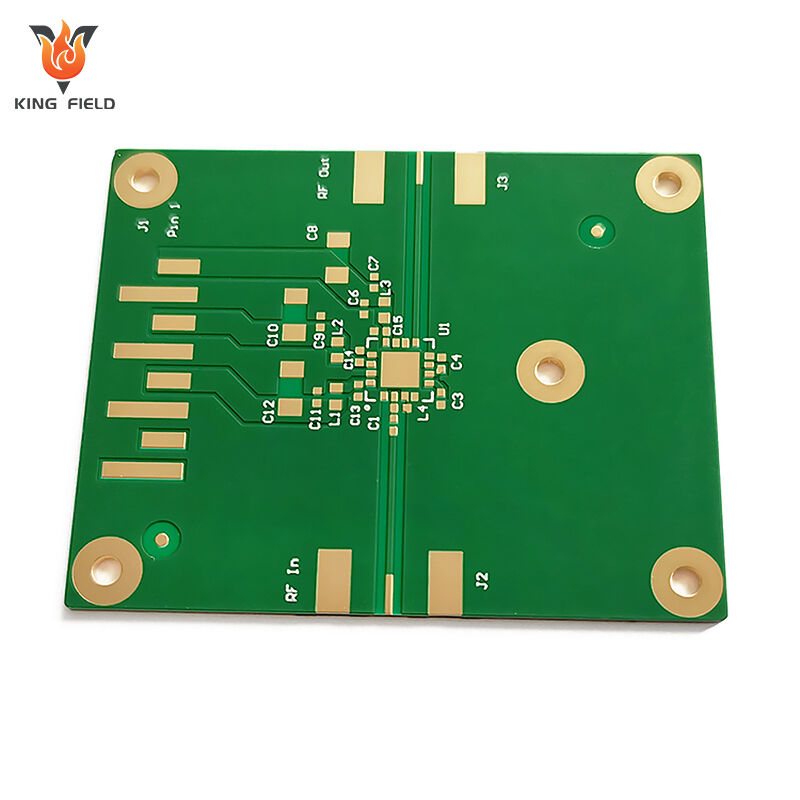

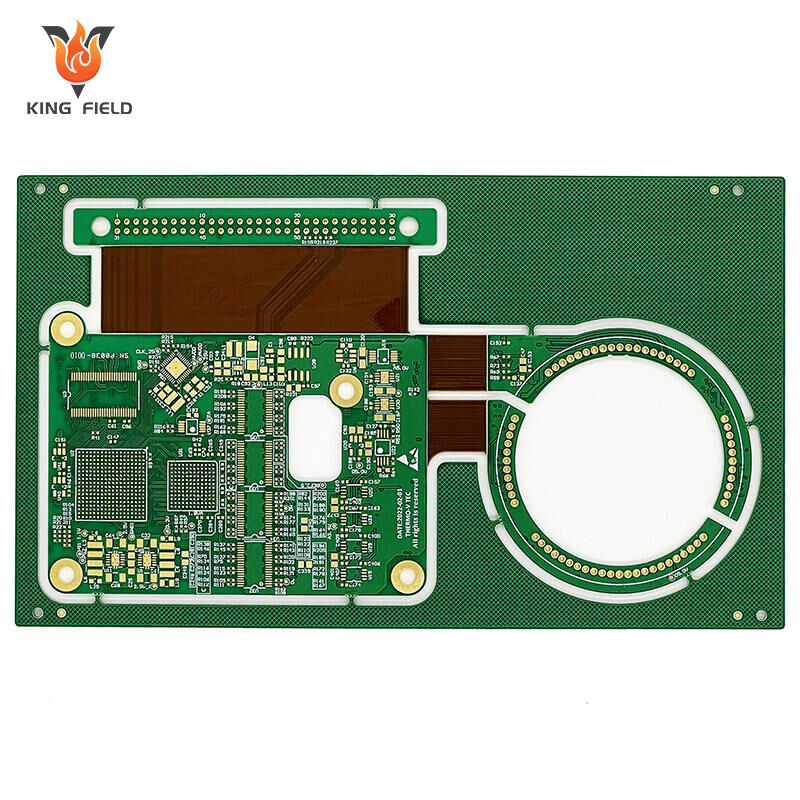

פלטת רוגרס

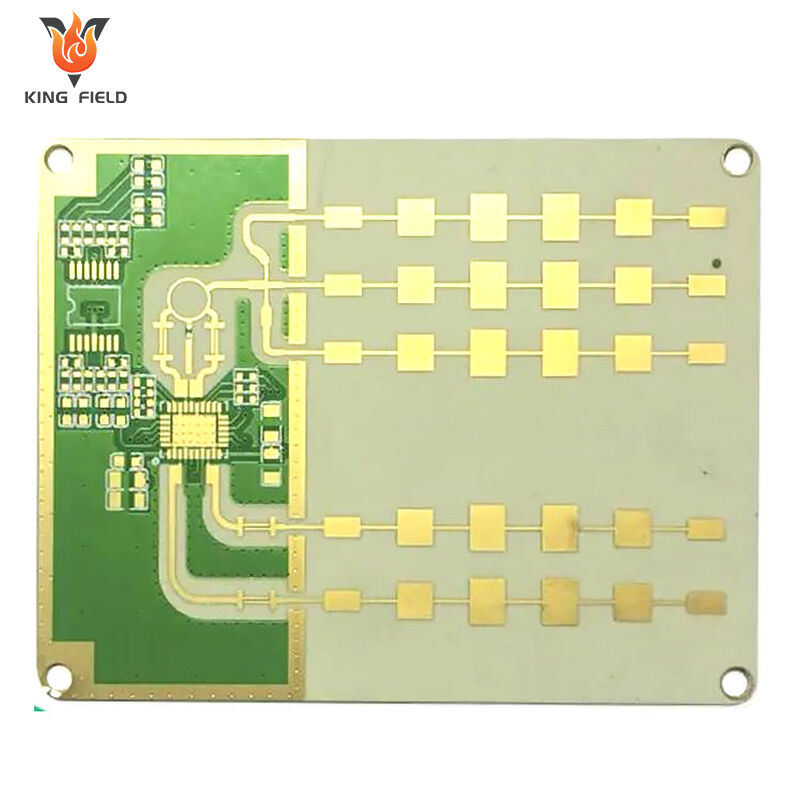

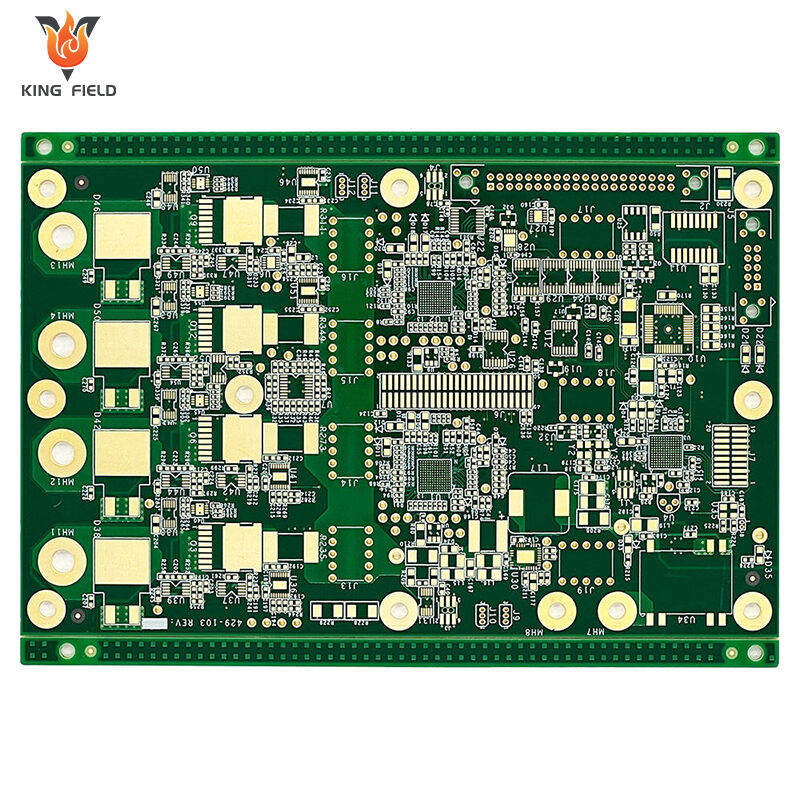

PCBs רוג'רס ביצועים גבוהים עבור RF / טלקום / רכב / יישומים בתדרים גבוהים תעשייתיים. חומרים פרימיום רוג'רס

(RO4003C/RO5880), אובדן נמוך מאוד ושליטה מדויקת של אימפדנציהמוטב עבור שלמות האות בג'גה-הט"ז.

✅ תחתיות רוג'רס עם אובדן נמוך

✅ בקרת אימפדנס מדויקת (±5%)

✅ מיקוד נתונים RF/מקרוגל/מהיר

תֵאוּר

מהו Rogers PCB?

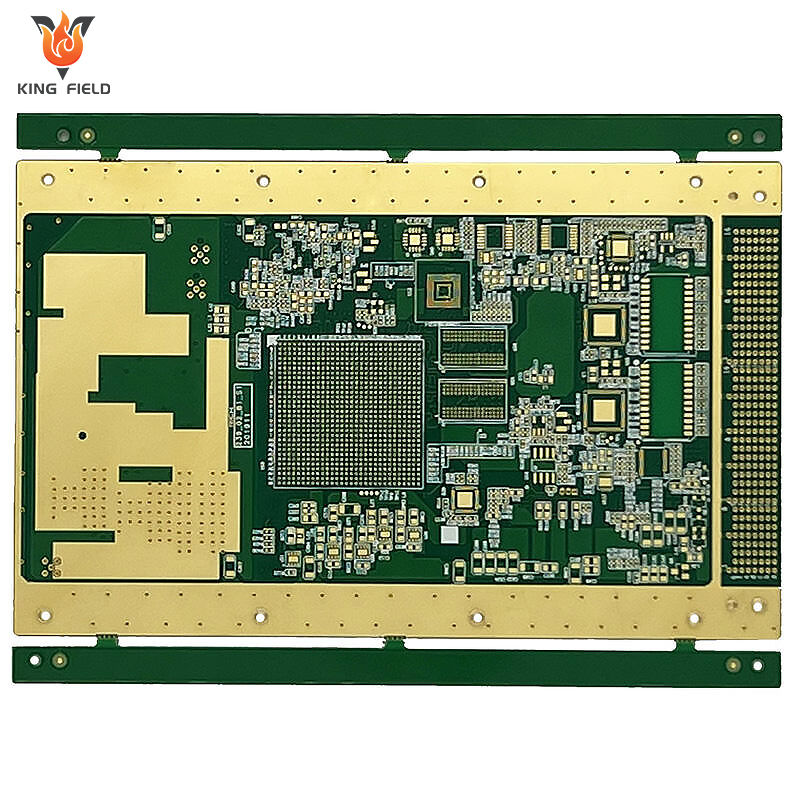

פלטת רוגרס מציינת לוח מעגלים מודפסים ביצועי גבוה שמיוצר באמצעות חומרי שכבה מיוחדים שמיוצרים על ידי חברת Rogers Corporation, יצרנית חומרים וטכנולוגיות מתקדמות אמריקאית. בניגוד ל-PCB קונבנציונלי מסוג FR-4 שמיוצרים מرات epoxy וסיבי זכוכית, היא משתמשת בעיקר בחומרים כגון פוליטטרהפלואורואתילן (PTFE), תערובות קרמיקה ממולאות או תערובות הידרוקרבון. היא מתאימה במיוחד לתרחישים אלקטרוניים בתדר גבוה ומהירות גבוהה ויודעת כמדד השוואה בתחומים הקשורים. להלן הצגה מפורטת:

סדרת חומר ליבה

| סדרת חומר | מאפיינים מרכזיים | מקרים יישומיים טיפוסיים | |||

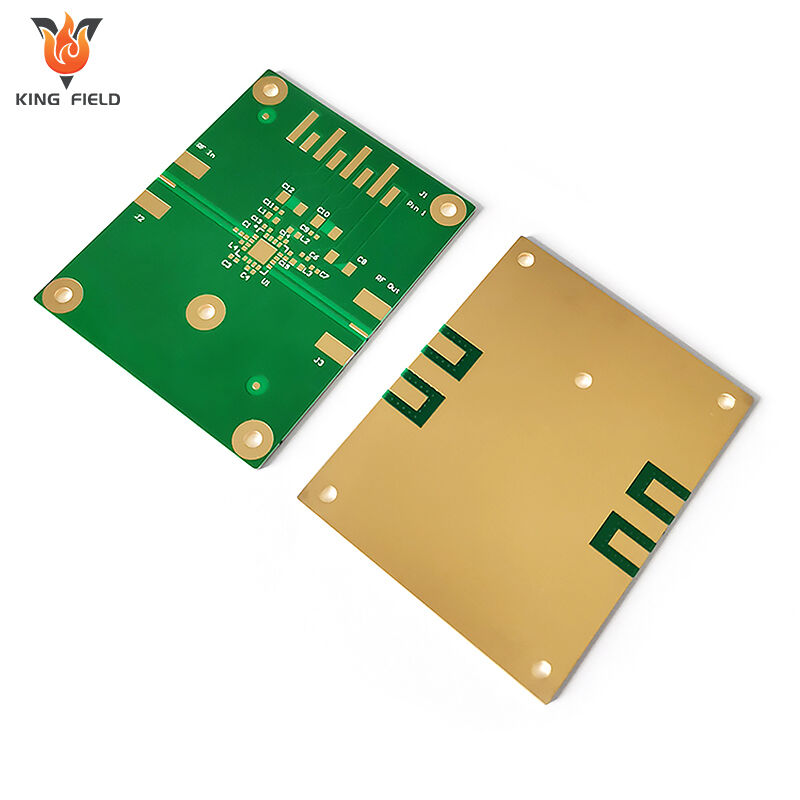

| RO4000 Series | הוא בעל עלות-יעילות, עיבוד טוב, קבוע דיאלקטרי יציב ואיבוד דיאלקטרי נמוך. לדוגמה, ל-RO4350B יש קבוע דיאלקטרי יציב של około 3.48 ויציבות תרמית מצוינת. | מודולי תקשורת 5G, אנטנות בתדר גבוה, ומעגלי רדיו תדר. | |||

| סדרת RT/duroid | היא מבוססת על פלסטיק פלואור, ומאפיינת איבוד דיאלקטרי נמוך במיוחד ותפקוד מעולה בתדר גבוה. RT5880 הוא מוצר ייצוגי. | מעגלי מיקרוגל, מערכות רדאר מדויקות, ומכשירי מדידה מתקדמים. | |||

| סדרת RO3000 | חומר פלואור פלסטי מחוזק בעל יציבות מימדים טובה ועמידות ללחות. | ציוד מיקרוגל מסחרי ומכשירי תקשורת RF ממוצעים עד מתקדמים. | |||

| סדרת TMM | כחומר קרמיקה הידרוקרבי, הוא משלב את היתרונות של חומרי קרמיקה והידרוקרבים, עם מוליכות חום גבוהה ותכונות חשמליות יציבות. | רכיבי RF בעלי הספק גבוה וציוד אלקטרוני לפעילות בטמפרטורות גבוהות. | |||

יתרונות והישומים

יתרונות ביצועיים outstanding

הפסד אותות נמוך:

לחומרים שלו מקדם פיזור נמוך. כאשר אותות מועברים בתדרים מעל 2GHz, האיבוד נמוך בהרבה מזה של לוחות FR-4 מסורתיים, מה שמונע אינטגריטי אותות בצורה יעילה.

תכונות דיאלקטריות יציבות:

קבוע הדיאלקטריות נשאר יציב בטווח רחב של טמפרטורות ותדרים. הדבר מאפשר להנדסאים לעצב מעגלים באופן מדויק, כגון התאמת עכבות וקווי תמסורת.

הסתגלות חזקה לסביבה:

לחלק מהחומרים בסדרה שלה ספיגת מים נמוכה, מה שמאפשר פעילות יציבה בסביבות לחות. כמו כן, יש להם טמפרטורת מעבר זכוכית גבוהה (בדרך כלל מעל 280°C) ויציבות תרמית מצוינת, אשר יכולה לסבול שינויים קיצוניים של טמפרטורה.

תחומי יישום עיקריים

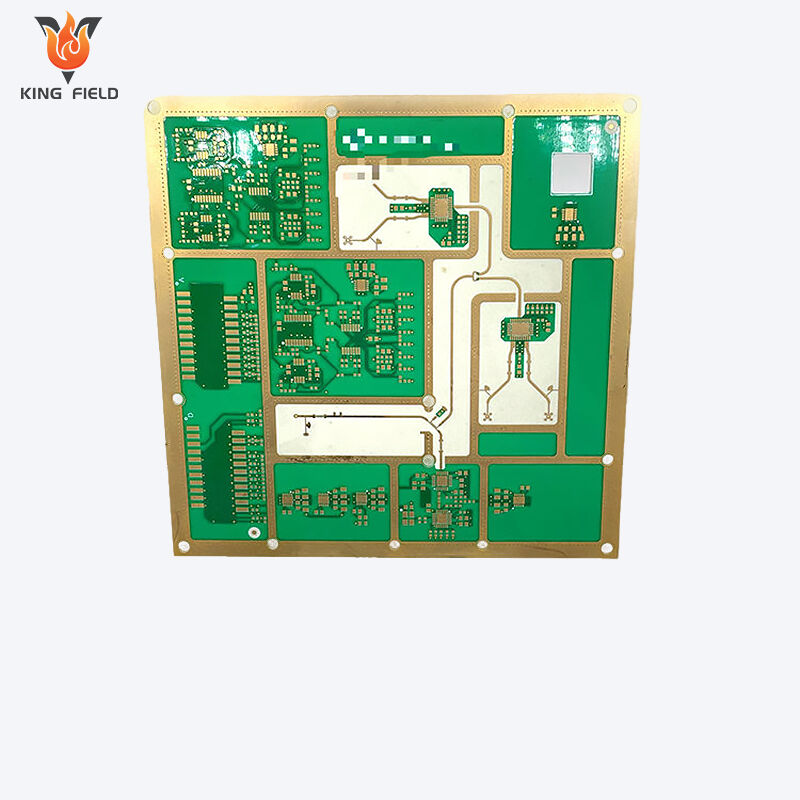

טלקומוניקציה:

חומר ליבה לשימוש במודולי RF של תחנות בסיס 5G, אנטנות גלי מילימטר וכיבוד תקשורת לוויינית, המקיים את דרישות התקשורת למעבר אותות במהירות גבוהה ובאובדן מינימלי.

תעופה וחלל והגנה:

משמש במערכות רדאר, מודולי ניווט למטילים מונחים ובכיבוד אלקטרוני ללוויינים. ביצועי הפליטה הנמוכים שלו ועמידותו בסביבות קשות מאפשרים התאמה לתנאים המורכבים של חלל וקרבות.

אלקטרוניקה לרכב:

משמש ברדאר רכב, מודולי תקשורת 5G לרכב ובמערכות בקרת הספק של כלי רכב חשמליים, ומסוגל לעמוד בסביבת עבודה של טמפרטורות גבוהות ורטט חזק ברכב.

מכשור לבדיקה ומדידה:

משמש במ создаרי אותות בתדר גבוה, מנתחי רשת וקטורים וכלים מדוייקים אחרים, ומבטיח את דיוק והיציבות של מדידות המכשיר.

הזהרות

בגלל ההבדלים המשמעותיים בתכונות הסובסטרט בין לוחות PCB של Rogers לבין לוחות FR-4 מסורתיים, תהליך הייצור מחייב בקרת תהליכים ממוקדת. הנקודות המרכזיות שיש להתחשב בהן הן:

טיפול בסובסטרט ואחסון

· תנאי אחסון:

חומרות הבסיס של Rogers (במיוחד חומרות הבסיס מסוג PTFE) נ proneים לספיגת רטיבות וצרובים לאחסן בסביבה של טמפרטורה ורطיבות קבועות. אם לא נעשה בו שימוש מיידי לאחר הפתיחה, יש לחסום אותו באחסון ריק כדי למנוע ספיגת לחות, אשר עלולה לגרום ל образования בועות ולתפירת שכבות במהלך הלحام.

· חיתוך חומר בסיס:

השתמש בכלים осביים מאלloys קשה לגילם כדי למנוע סדקים בקצה חומרת הבסיס. לאחר גילם, יש לנקות את שברי הקצה כדי למנוע קריעת במהלך עיבוד מאוחר.

· ניקוי פני השטח:

אל תשתמש בסוכני ניקוי אגרסיביים על פני שטח הסובסטרט. מומלץ להשתמש באלכוהול איזופרופיל למחיקה על מנת להסיר כתמי שמן או אבק, כדי למנוע זיהום שעלול להשפיע על חוזק האיגוד של הנחושת שכבת.

תהליך קידור ועיצוב

· פרמטרי קידור:

חומר Rogers מבוסס PTFE מאופיין בקשיות גבוהה ובעלת מוליכות תרמית ירודה. בעת קידור, יש לבחור במקדורים מצופים יהלום. יש להפחית את המהירות הסיבובית, להגביר את קצב הזנה, ובמקביל לחזק הקירור כדי למנוע שחיקת מקדורים או איבול חומרת הבסיס. עבור תחלמיות ממולאת ניטריד האלומיניום, יש למנוע היווצרות של סדקים מיקרו במהלך חפור. ניתן לאמץ שיטת חפירה שלב אחר שלב.

· עיבוד קיר החור:

לאחר הקידור, נדרשת ניקיון פלזמה או אכלים כימי כדי להסיר שברי חומרת הבסיס שנותרו בקיר החור, ולשפר הדבקות של המתכת על קיר החור.

הימנעו מעיבוי מוגזם שעלול לגרום לקירות חור מחוספסים ולפגוע באחדגוניות של השכבה.

· עיצוב צורה:

ניתנת חקיקה מדויקת באמצעות CNC או חיתוך לייזר כדי להימנע מחיתוך גיטי. לאחר החיתוך, יש לطحن שפות כדי להסיר שסעים.

מתכת ושזיפה

· טיפול מוקדם בשזיפת נחושת:

המשטח של תשתית רוג'רס הוא אינרטי מאוד (במיוחד PTFE), ולכן יש לאמץ תהליכי גיריה особыים כדי להגביר את שטח הפנים עומק של תשתית והגברת הדבקות שכבת הכסף. להימנע מעיבוי מוגזם שעלול לגרום נזק לפני השטח של התשתית.

· פרמטרים של ציפוי אלקטרוכימי:

בזמן ציפוי נחושת, יש להפחית את צפיפות הזרם (15% נמוך יותר מאשר ב-FR-4), להאריך את זמן הציפוי, ולשמור על אחידות של השכבה. בעיצובי נחושת עבים (≥2oz), יש לאמץ ציפוי בשכבות כדי למנוע ס Thickness לא אחיד או חורים קטנים.

· בדיקת השכבה:

لהתמקד בבדיקת הכיסוי וההיצמדות של השכבה על דופן החור. ההיצמדות של השכבה על דופן החור בלוחות PTFE מסוג Rogers צריכה להיות ≥1.5N/מ"מ, כדי למנוע נקיעת השכבה במהלך השימוש בהמשך.

אכלוס ויצירת המעגל

· בחירת תמיסת אכילה:

השתמשו בפתרונות חמצתיים (כגון מערכת כלוריד נחושת) כדי להימנע מפתרונות אטימה בסיסיים שיקלקלו את תボードי רוג'רס (חלק ממצעים ממולאים בחומר קרמי בעלי עמידות בסיסית ירודה); במהלך תהליך האטימה, יש לשלוט בצורה מדוייקת בטמפרטורה (25 עד 30℃) ובמהירות האטימה, כדי למנוע אטימה צדדית מופרזת שעלולה להוביל לצניחה בדיוק המעגל.

· פיצוי קווים:

לצורך קביעת כמות האטייכה מראש בהתאם לסוג חומר הבסיס, כדי להבטיח שרוחב הקו הסופי יתאים לעיצוב הדרישות; עבור קווים דקים (רוחב קו < 0.1 מ"מ), יש להשתמש בציוד חשיפה בעל דיוק גבוה כדי להימנע מקווים שבורים או קצר.

מסכת הלחמה וטיפול בשטח הפנים

· תואם דיו מסכת הלחמה:

בחרו דיו מסכה רותח עמיד לטמפרטורה גבוהה (Tg > 150°C) שיתאים עם תחתיות רוג'רס כדי למנוע את הפריחה של הדיו בשל הדבקות לקויה לתחתית. כאשר הדפסה מסכת רותם, הלחץ של המגרד צריך להיות מופחת כדי למנוע דיו מלהסתנן לתוך הפער של המעגל.

· תהליך טיפול:

טמפרטורת הקשיחה עבור מסכת הלחץ צריכה להיות מוגברת בהדרגה (מ-80°C ל-150°C בהדרגה) כדי למנוע עיוות של החומר המרכזי שנגרם על ידי עלייה פתאומית בטמפרטורה. זמן הקשיחה הוא 10% עד 20% יותר מאשר של FR-4 כדי להבטיח את הקשיחות המלאה של הדיו.

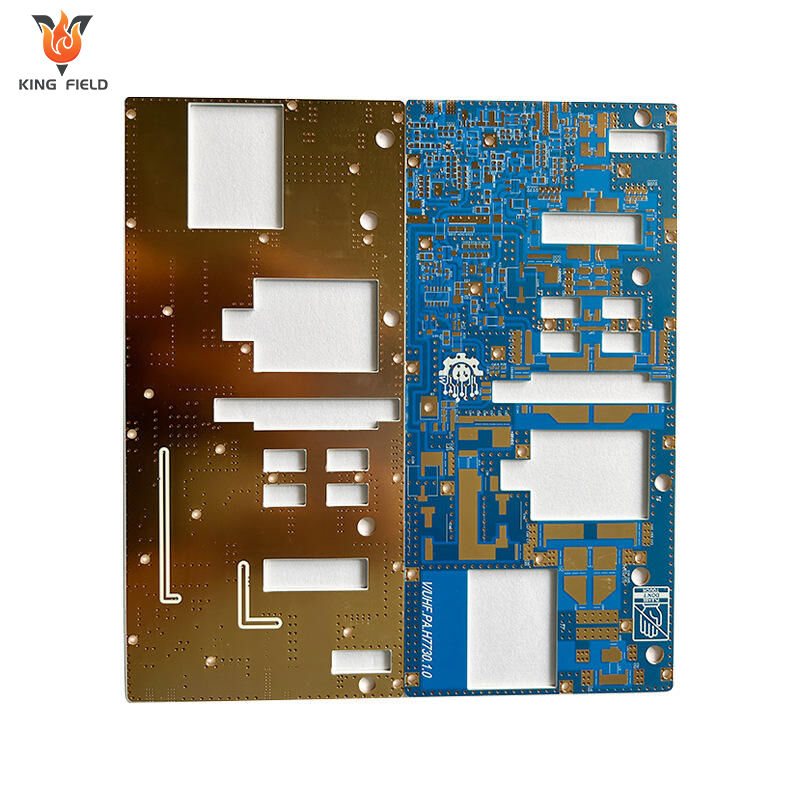

· בחירת טיפול משטח:

להעדיף עמידה של זהב (ENIG) או עמידה של טינא, ולמנוע שימוש בשיטפנות אוויר חם (HASL) - אוויר חם בדרגת חום גבוהה עלול לגרום לעיוות של תשתית רוג'רס, וחומרי הבסיס PTFE הם בעלי עמידות חום מוגבלת .

תהליך ציפוי

פרמטרים של לומינציה:

הגדר את טמפרטורת הלamination, הלחץ והזמן בהתאם לסוג הסובסטרט כדי להימנע מפירוק הסובסטרט вслיחות טמפרטורה גבוהה מדי או מפרידת השכבות בגלל לחץ לא אחיד.

· טיפול בהסרת דבק:

לפני הלamination, יש לקלף מראש את גיליון ה-PP בטמפרטורה של 100°צ במשך 30 דקות כדי להסיר חומרים נדיפים ולמנוע היווצרות בועות במהלך הלamination. שילוב הסובסטרט של Rogers עם PP צריך להתאים את מקדם ההתפשטות התרמית כדי להפחית עיוות לאחר הלamination. להתאים את מקדם ההתפשטות התרמית כדי להפחית עיוות לאחר הלamination.

· בקרת שטחность:

לאחר לamination של לוח PCB מרובה שכבות מסוג Rogers, יש לבצע דחיסה קרה וקביעה. קצב הקירור צריך לה контрол ב-5°צ/דקה כדי למנוע הפרש טמפרטורות גדול מדי שיגרום לעיוות פני הלוח (עומק העיוות צריך להיות ≤0.3%).

בדיקות ובקרת איכות

· בדיקת תכונות חשמליות:

התמקדו בבדיקת עיכוב הקו, איבוד הכנסה ואחוז הגל העומד. השתמשו במנתח רשת כדי לבצע בדיקה מלאה בתחום התדרים שתוכנן, כדי להבטיח שהתפעול בתדר גבוה עומד בדרישות תקנים.

· בדיקת אמינות:

בצעו מבחני מחזור חום ומחזור לחות כדי לאמת את יציבות הקשירה בין הסובסטרט לשכבה הנחושתית, וכן לשכבה המגנה על הלحام, כדי למנוע כשלים הנגרמים עם הזדקנות סביבתית.

· בדיקת מראה חיצוני:

בדקו את פני הלוח cracks, הפרדה, בועות, קצוות חלקים של המעגלים, ושפכים בקירות החורים, כדי להבטיח שלא קיימים פגמים מראיתיים מובהקים.

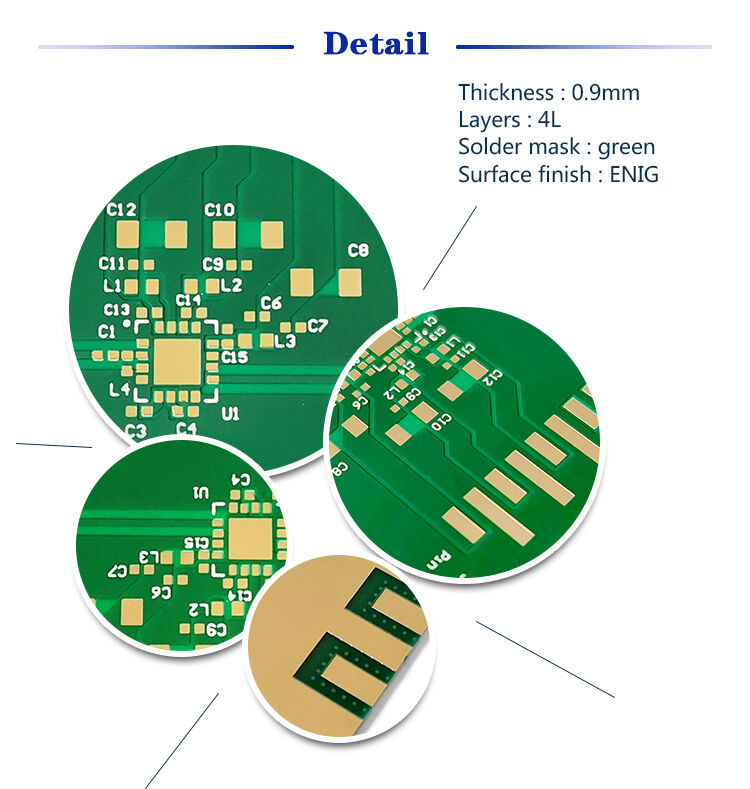

יכולת ייצור של RPCB קשיח

| פריט | RPCB | HDI | |||

| רוחב קו מינימלי/מרווח בין קווים | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| קוטר חור מינימלי | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| פתח מינימלי למניעת הלחמה (צד אחד) | 1.5MIL (0.0375MM) | 1.2MIL (0.03MM) | |||

| גשר מינימלי של שכבת עמידות ללחימור | 3MIL (0.075MM) | 2.2MIL (0.055MM) | |||

| יחס גובה/קוטר חור מירבי | 0.417361111 | 0.334027778 | |||

| דיוק בקרת אימפדנס | +/-8% | +/-8% | |||

| עובי גימור | 0.3-3.2MM | 0.2-3.2MM | |||

| גודל לוח מקסימלי | 630MM*620MM | 620MM*544MM | |||

| עובי נחושת מוגמר מירבי | 6OZ(210UM) | 2OZ(70UM) | |||

| עובי לוח מינימלי | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| שכבה מקסימלית | 14 שכבות | 12 שכבות | |||

| טיפול שטח | HASL-LF, OSP, זהב שיקוע, טin שיקוע, ארגנטום שיקוע | זהב שיקוע, OSP, זהב שיקוע סלקטיבי, | |||

| הדפסת פחמן | |||||

| גודל חור לייזר מינימלי/מקסימלי | / | 3MIL / 9.8MIL | |||

| סובלנות גודל חור לייזר | / | 0.1 |