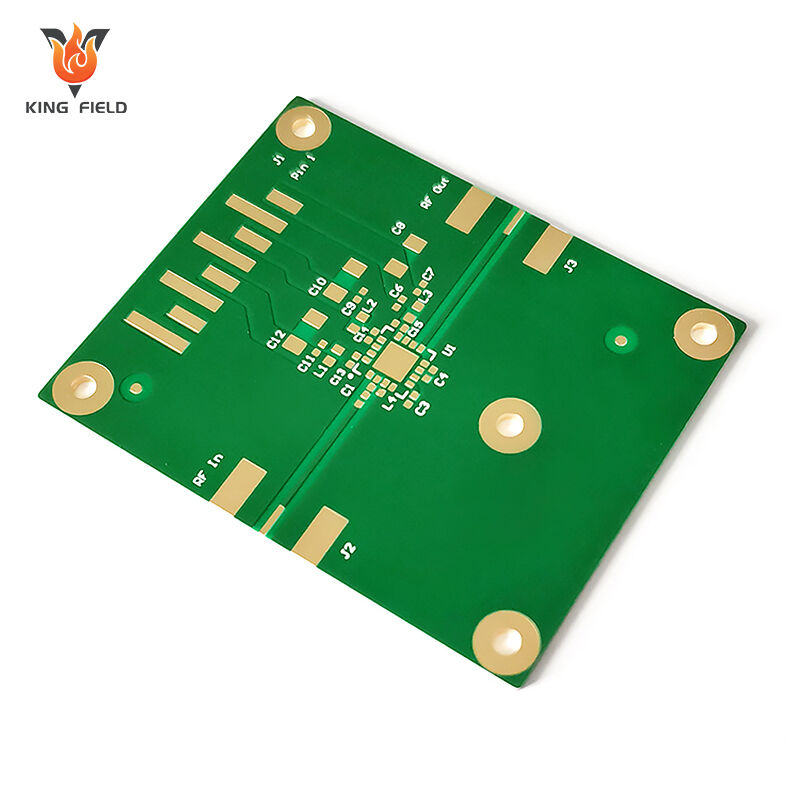

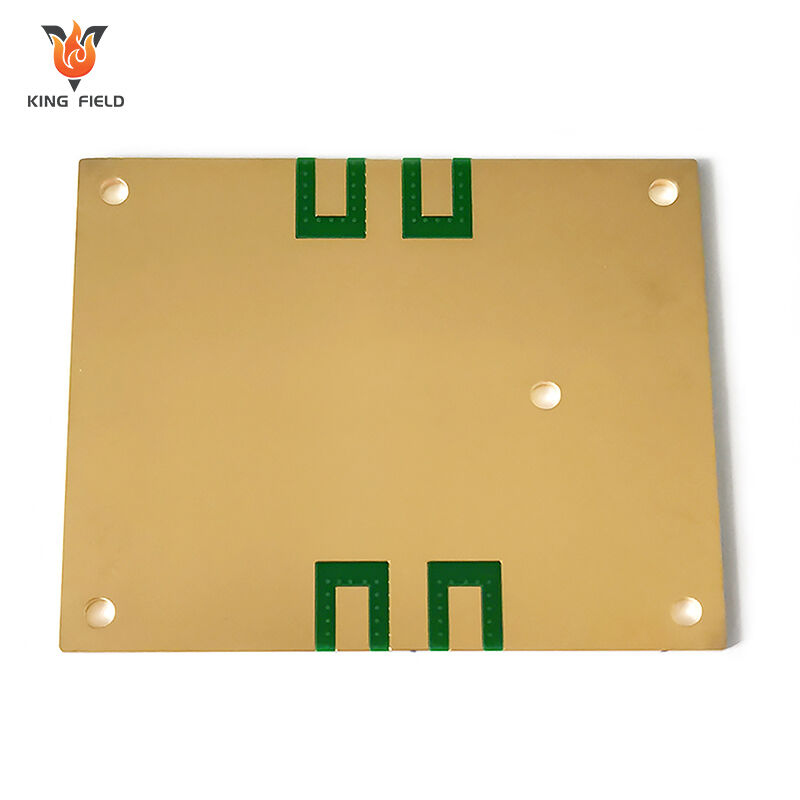

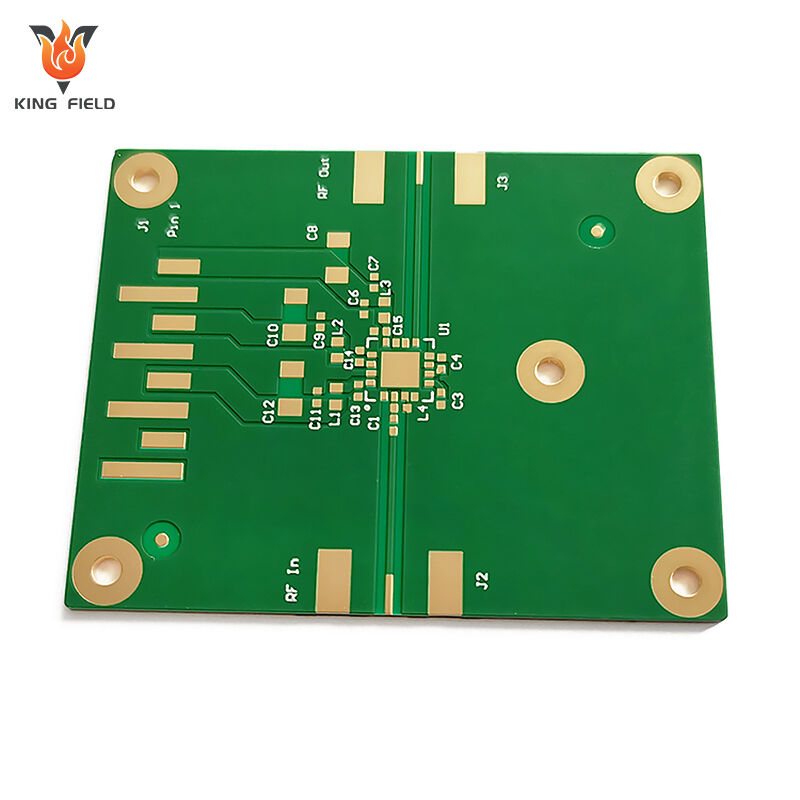

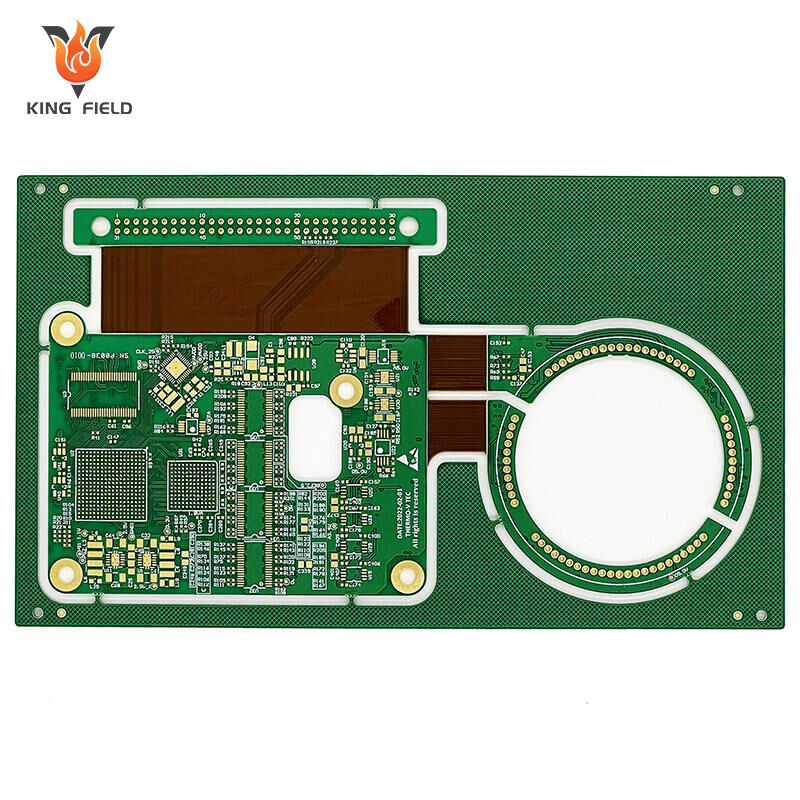

PCB Rogers

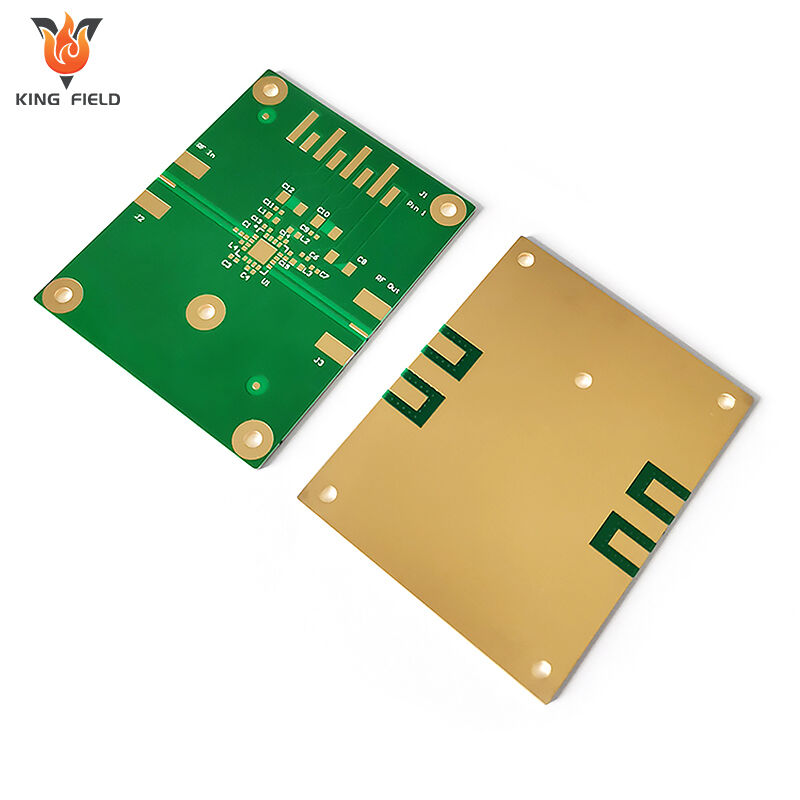

PCB Rogers ad alte prestazioni per applicazioni ad alta frequenza in campo RF/telecomunicazioni/automobilistico/industriale. Materiali premium Rogers

(RO4003C/RO5880), perdite ultra-ridotte e controllo preciso dell'impedenza—ottimizzati per l'integrità del segnale GHz.

✅ Substrati Rogers a bassa perdita

✅ Controllo preciso dell'impedenza (±5%)

✅ Focalizzazione su RF/microonde/dati ad alta velocità

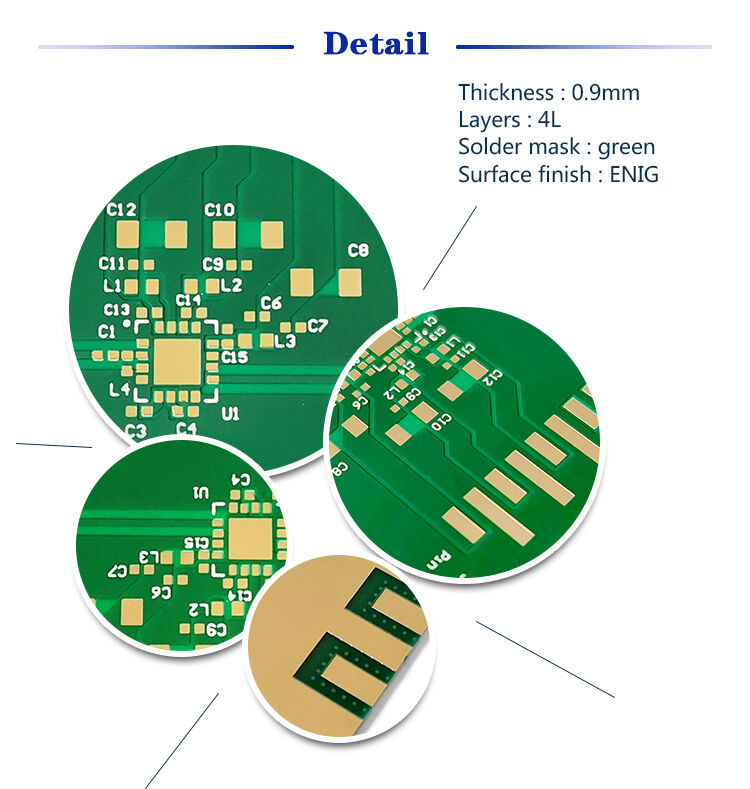

Descrizione

Che cos'è il PCB Rogers?

PCB Rogers si riferisce a una scheda a circuito stampato ad alte prestazioni realizzata utilizzando materiali laminati specializzati prodotti da Rogers Corporation, un'azienda americana leader nei materiali e tecnologie avanzati. A differenza dei tradizionali PCB realizzati in resina epossidica e fibra di vetro, utilizza principalmente materiali come politetrafluoroetilene (PTFE), compositi caricati con ceramica o miscele di idrocarburi. È particolarmente adatto a scenari elettronici ad alta frequenza e ad alta velocità ed è considerato il punto di riferimento nei settori correlati. Di seguito è riportata un'introduzione dettagliata:

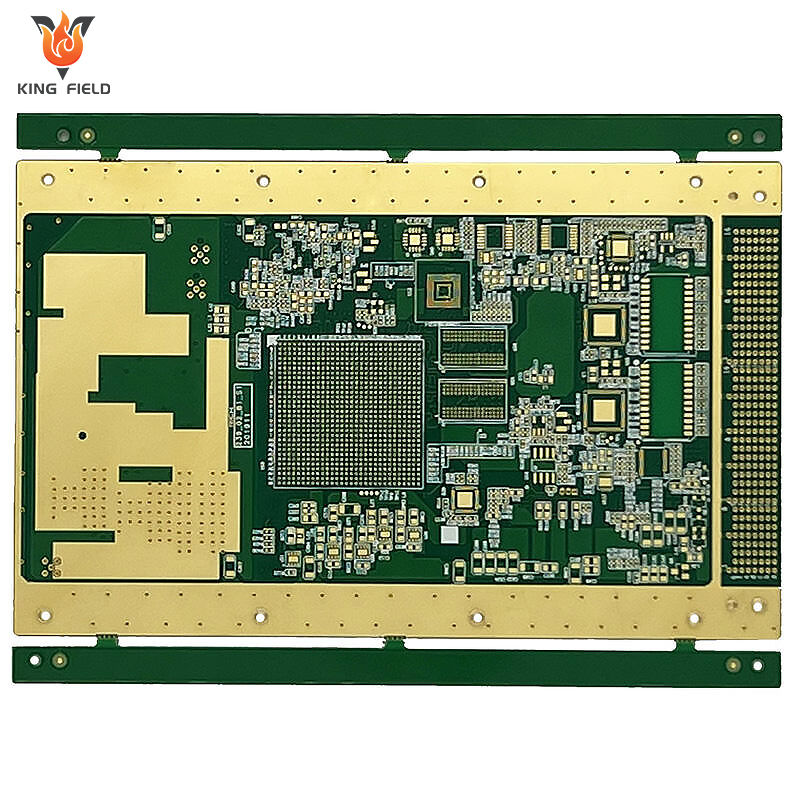

Serie del materiale di base

| Serie dei Materiali | Caratteristiche principali | Scenari di applicazione tipici | |||

| Serie RO4000 | Offre un buon rapporto qualità-prezzo, buona lavorabilità, costante dielettrica stabile e bassa perdita dielettrica. Ad esempio, l'RO4350B presenta una costante dielettrica stabile intorno a 3,48 e un'eccellente stabilità termica. | moduli di comunicazione 5G, antenne ad alta frequenza e circuiti radiofrequenza. | |||

| Serie RT/duroid | È basato su fluoroplastici, caratterizzato da perdite dielettriche estremamente ridotte e da prestazioni eccellenti ad alta frequenza. RT5880 è un prodotto rappresentativo. | Circuiti a microonde, sistemi radar di precisione e strumenti di test di fascia alta. | |||

| RO3000 Series | È un materiale in fluoroplastico rinforzato con buona stabilità dimensionale e resistenza all'umidità. | Apparecchiature commerciali a microonde e dispositivi RF di comunicazione di medio-alto livello. | |||

| TMM Series | Come materiale ceramico idrocarburico, combina i vantaggi delle ceramiche e degli idrocarburi, con elevata conducibilità termica e proprietà elettriche stabili. | Componenti RF ad alta potenza e apparecchiature elettroniche per funzionamento ad alta temperatura. | |||

Vantaggi e Applicazioni

Vantaggi Eccezionali di Prestazione

Basse Perdite del Segnale:

I suoi materiali presentano un basso fattore di dissipazione. Quando i segnali vengono trasmessi a frequenze superiori a 2 GHz, le perdite sono molto inferiori rispetto alle tradizionali PCB in FR-4, garantendo efficacemente l'integrità del segnale.

Proprietà dielettriche stabili:

La costante dielettrica rimane stabile all'interno di un ampio intervallo di temperatura e frequenza. Ciò consente agli ingegneri di progettare con precisione circuiti come adattamento di impedenza e linee di trasmissione.

Forte Adattabilità Ambientale:

Molti materiali della serie presentano una bassa assorbenza di acqua, consentendo un funzionamento stabile in ambienti ad alta umidità. Nel contempo, hanno elevate temperature di transizione vetrosa (generalmente superiori a 280 °C) ed eccellente stabilità termica, che possono tollerare variazioni estreme di temperatura.

Principali settori applicativi

Telecomunicazioni:

È un materiale fondamentale per moduli RF delle stazioni base 5G, antenne millimetriche e apparecchiature per comunicazioni satellitari, soddisfacendo la richiesta di trasmissione di segnali a bassa perdita e ad alta velocità nei sistemi di comunicazione.

Aerospaziale e Difesa:

Viene utilizzato in sistemi radar, moduli di guida per missili e apparecchiature elettroniche spaziali. Le sue prestazioni di bassa degassazione e resistenza agli ambienti ostili permettono di adattarsi alle condizioni complesse dello spazio e del campo di battaglia.

Elettronica automobilistica:

È utilizzato nei radar automobilistici, nei moduli di comunicazione 5G montati sui veicoli e nei sistemi di controllo della potenza dei veicoli a energia nuova, resistendo all'ambiente operativo ad alta temperatura e ad alta vibrazione presente nei veicoli.

Strumenti di test e misura:

È utilizzato in generatori di segnali ad alta frequenza, analizzatori di rete vettoriali e altri strumenti di precisione, garantendo l'accuratezza e la stabilità delle misurazioni degli strumenti.

Precauzioni

A causa delle significative differenze nelle caratteristiche del substrato tra le schede PCB Rogers e le tradizionali PCB in FR-4, il processo di produzione richiede un controllo mirato dei dettagli di processo. I punti principali da considerare sono i seguenti:

Trattamento e stoccaggio del substrato

· Condizioni di stoccaggio:

I materiali di base Rogers (in particolare i materiali di base in PTFE) sono soggetti all'assorbimento di umidità e devono essere conservati in un ambiente a temperatura e umidità costanti. Se non utilizzati tempestivamente dopo l'apertura, devono essere confezionati sottovuoto e sigillati per evitare l'assorbimento di umidità, che potrebbe causare bolle e delaminazione durante la saldatura.

· Taglio del materiale di base:

Utilizzare utensili dedicati in lega dura per il taglio, per evitare crepe ai bordi del materiale di base. Dopo il taglio, i detriti ai bordi devono essere rimossi per evitare graffi al superficie della scheda durante le successive lavorazioni.

· Pulizia della superficie:

Non utilizzare agenti pulenti forti e corrosivi sulla superficie del substrato. Per rimuovere macchie di olio o polvere, è preferibile usare alcol isopropilico, evitando contaminazioni che potrebbero compromettere la resistenza dell'adesione del rame rivestimento.

Processo di foratura e formatura

· Parametri di foratura:

Il materiale Rogers a base di PTFE ha elevata durezza e scarsa conducibilità termica. Durante la foratura, si devono utilizzare punte diamantate rivestite. Ridurre la velocità di rotazione, aumentare la velocità di avanzamento e, allo stesso tempo, potenziare il raffreddamento per evitare l'usura della punta o l'ablazione del materiale di base. Per i substrati riempiti con nitruro di alluminio, è necessario evitare la formazione di microfessure durante foratura. Si può adottare un metodo di foratura progressiva.

· Trattamento delle pareti dei fori:

Dopo la foratura, è necessaria una pulizia al plasma o un'incisione chimica per rimuovere i detriti residui sulla parete del foro, garantendo l'adesione della metallizzazione sulla parete del foro.

Evitare un'incisione eccessiva che potrebbe causare pareti dei fori ruvide e influire sull'uniformità del rivestimento.

· Formatura della sagoma:

Viene adottata incisione di precisione CNC o taglio laser per evitare lo stampaggio. Dopo il taglio, i bordi devono essere levigati per rimuovere le bave.

Metallizzazione ed elettrodeposizione

· Trattamento preliminare per la placcatura in rame:

La superficie del substrato Rogers è altamente inerte (soprattutto PTFE), quindi è necessario adottare particolari processi di rugosità per aumentare l'aderenza della superficie evitare un'eccessiva rugosità che potrebbe danneggiare la superficie del substrato.

· Parametri di elettrodeposizione:

Durante l'elettrodeposizione del rame, la densità di corrente deve essere ridotta (del 15% inferiore rispetto all'FR-4), il tempo di elettrodeposizione deve essere prolungato e il rivestimento deve essere uniforme. Per progetti con rame spesso (≥2 once), elettrodeposizione segmentata deve essere adottato per evitare uno spessore irregolare del rivestimento o la formazione di fori puntiformi.

· Ispezione del rivestimento:

Concentrarsi sul controllo della copertura e dell'adesione del rivestimento sulla parete del foro. L'adesione del rivestimento sulla parete del foro delle PCB Rogers a base di PTFE deve essere ≥1,5 N/mm per prevenire il distacco del rivestimento durante l'utilizzo successivo.

Morsicatura e realizzazione del circuito

· Selezione della soluzione mordente:

Utilizzare soluzioni acide (come il sistema a cloruro di rame) per evitare che soluzioni alcaline corrodano i substrati Rogers (alcuni substrati caricati con ceramica hanno una scarsa resistenza agli alcali); Durante il processo di morsicatura, temperatura (25-30 ℃) e velocità di morsicatura devono essere rigorosamente controllate per evitare un'eccessiva morsicatura laterale, che potrebbe portare a una riduzione della precisione del circuito.

· Compensazione delle piste:

Impostare preventivamente la compensazione della quantità di incisione in base al tipo di materiale di base per garantire che la larghezza finale della traccia rispetti il progetto requisiti; Per tracce fini (larghezza < 0,1 mm), si dovrebbe utilizzare un apparecchio di esposizione ad alta precisione per evitare interruzioni o cortocircuiti.

Maschera di saldatura e trattamento superficiale

· Compatibilità dell'inchiostro della maschera di saldatura:

Selezionare un inchiostro resistente alle alte temperature (Tg > 150 ℃) compatibile con i substrati Rogers, per evitare il distacco dell'inchiostro a causa di scarsa adesione al substrato. Durante la stampa della maschera di saldatura, la pressione della spatola deve essere ridotta per impedire all'inchiostro di penetrare negli spazi del circuito.

· Processo di polimerizzazione:

La temperatura di polimerizzazione della maschera di saldatura deve essere aumentata gradualmente (da 80 ℃ a 150 ℃ progressivamente) per evitare deformazioni del substrato causate da bruschi aumenti di temperatura. Il tempo di polimerizzazione è del 10% al 20% più lungo rispetto all'FR-4 per garantire una completa polimerizzazione dell'inchiostro.

· Selezione del trattamento superficiale:

Privilegiare la placcatura in oro (ENIG) o la stagnatura, ed evitare il livellamento con aria calda (HASL) - l'aria calda ad alta temperatura può causare deformazioni del substrato Rogers, e i materiali di base PTFE hanno una limitata resistenza al calore .

Processo di Laminazione

· Parametri di laminazione:

Impostare la temperatura, la pressione e il tempo di laminazione in base al tipo di substrato, per evitare la decomposizione del substrato dovuta a temperature eccessive o la delaminazione causata da pressione non uniforme.

· Trattamento di rimozione della colla:

Prima della laminazione, il foglio pre-cotto (PP) deve essere preriscaldato a 100 ℃ per 30 minuti per rimuovere le sostanze volatili e prevenire la formazione di bolle durante la laminazione. La combinazione tra substrato Rogers e PP deve essere compatibile per quanto riguarda il coefficiente di espansione termica, per ridurre la deformazione dopo la laminazione.

· Controllo della planarità:

Dopo la laminazione del PCB Rogers multistrato, è necessario sottoporlo a pressatura a freddo e stabilizzazione. La velocità di raffreddamento deve essere controllata a 5℃/min per evitare differenze di temperatura eccessive che potrebbero causare deformazioni della superficie del circuito (il grado di deformazione deve essere ≤0,3%).

Testing e Controllo della Qualità

· Test delle prestazioni elettriche:

Concentrarsi sull'ispezione dell'impedenza delle piste, delle perdite di inserzione e del rapporto d'onda stazionaria. Utilizzare un analizzatore di rete per eseguire test su tutta la gamma di frequenze progettata, al fine di garantire che le prestazioni in alta frequenza soddisfino i standard.

· Test di affidabilità:

Eseguire test di cicli termici e test di umidità a caldo per verificare la stabilità dell'adesione tra il substrato e lo strato in rame, nonché lo strato di mascheratura saldante, per prevenire guasti causati dall'invecchiamento ambientale.

· Ispezione estetica:

Controllare la superficie del circuito per verificare la presenza di crepe, delaminazioni, bolle, bordi delle piste lisci e bave sulle pareti dei fori, assicurandosi che non vi siano difetti evidenti di aspetto.

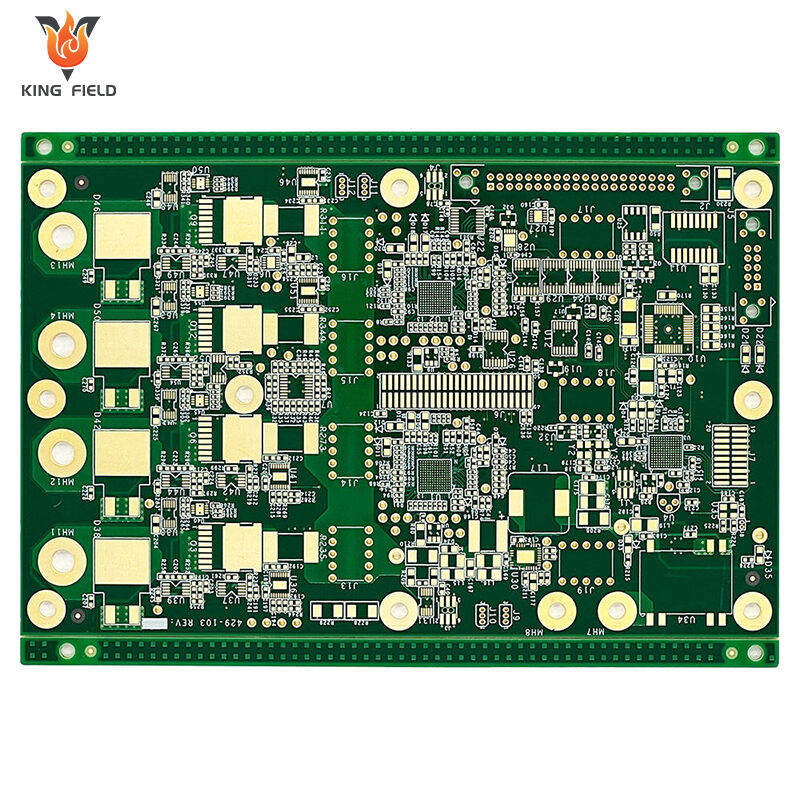

Capacità di produzione di PCB rigide

| Voce | RPCB | HDI | |||

| larghezza minima della traccia/distanza tra tracce | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| diametro minimo del foro | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| apertura minima della maschera saldante (singolo lato) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| ponte minimo della maschera saldante | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| rapporto di aspetto massimo (spessore/diametro foro) | 0.417361111 | 0.334027778 | |||

| precisione controllo impedenza | +/-8% | +/-8% | |||

| spessore finale | 0,3-3,2 MM | 0,2-3,2 MM | |||

| dimensioni massime della lamiera | 630 MM * 620 MM | 620 MM * 544 MM | |||

| spessore massimo del rame finito | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| spessore minimo della scheda | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| numero massimo di strati | 14 strati | 12 strati | |||

| Trattamento superficiale | HASL-LF, OSP, Oro Immersione, Stagno Immersione, Argento Immersione | Oro Immersione, OSP, oro immersione selettivo | |||

| stampa al carbonio | |||||

| Dimensione minima/massima foro laser | / | 3MIL / 9.8MIL | |||

| tolleranza dimensione foro laser | / | 0.1 |