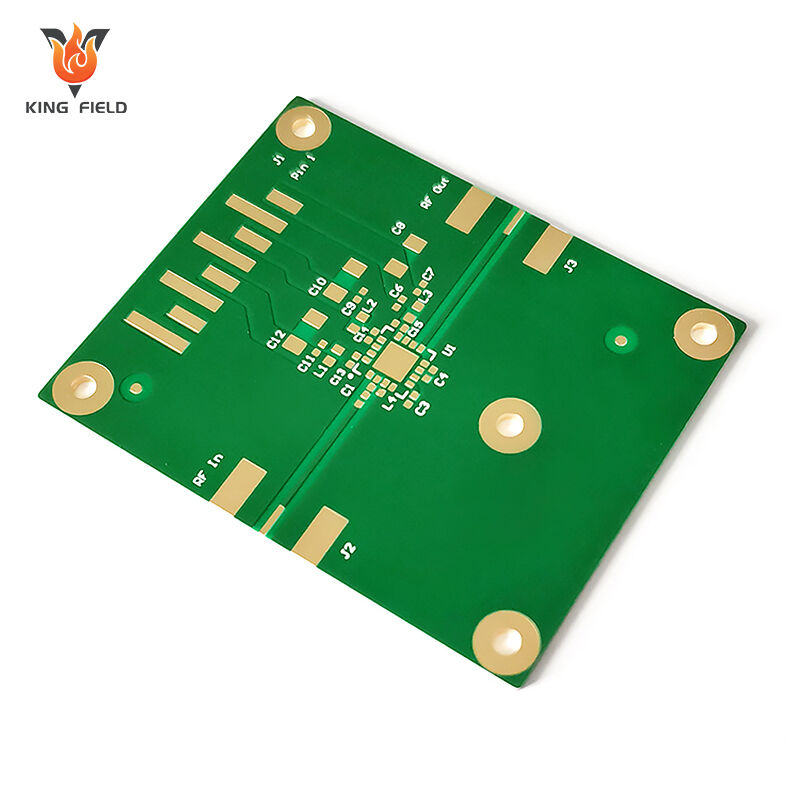

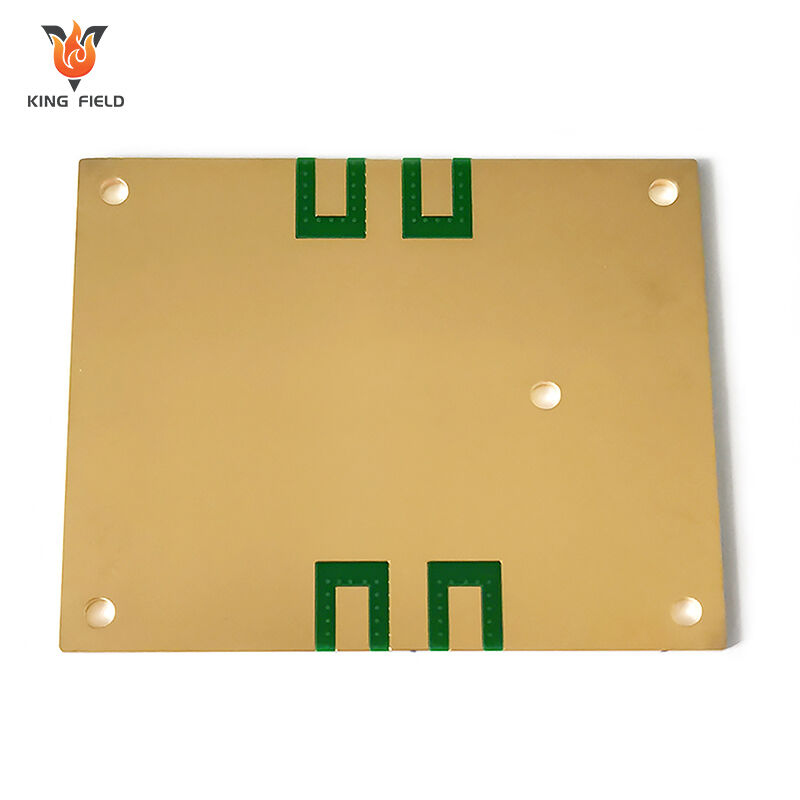

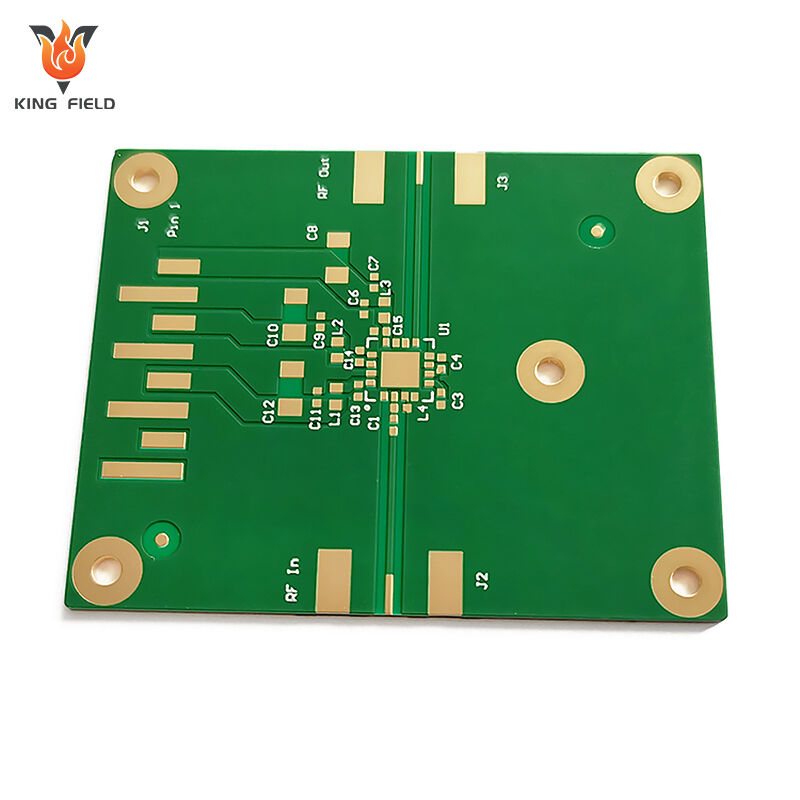

Rogers nyomtatott áramkör

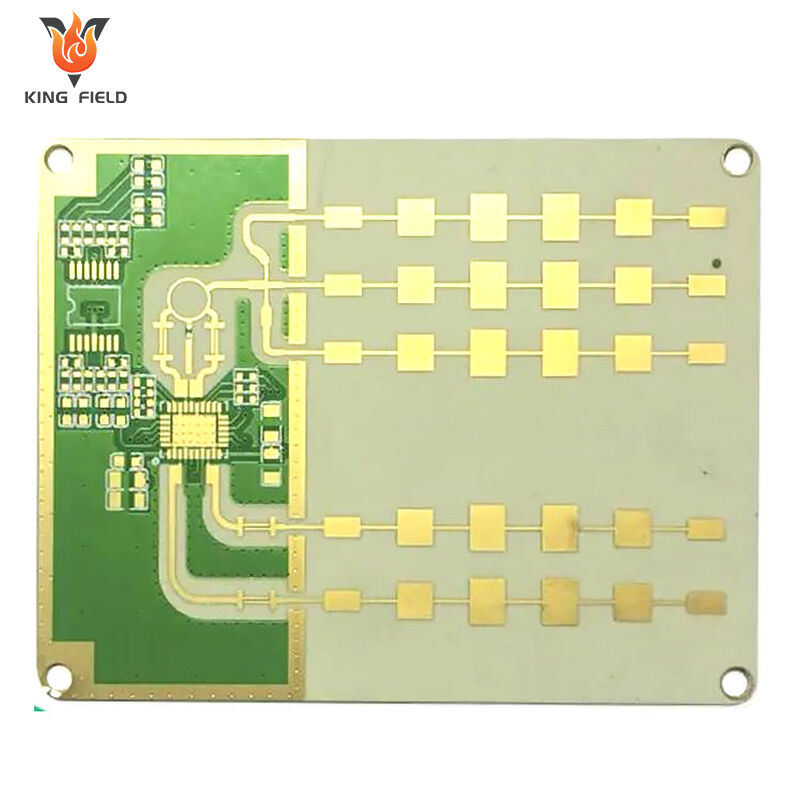

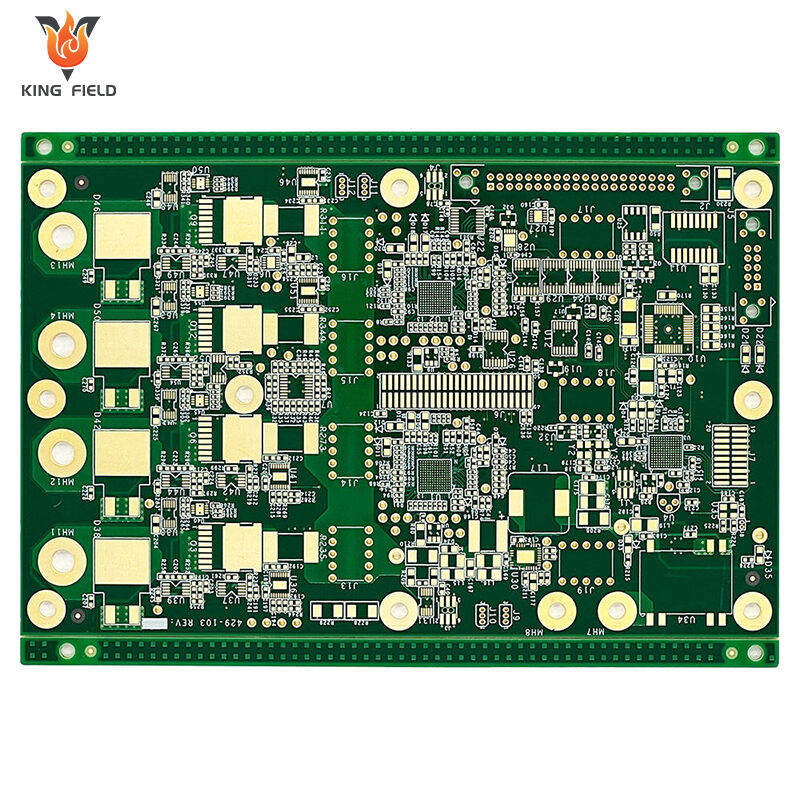

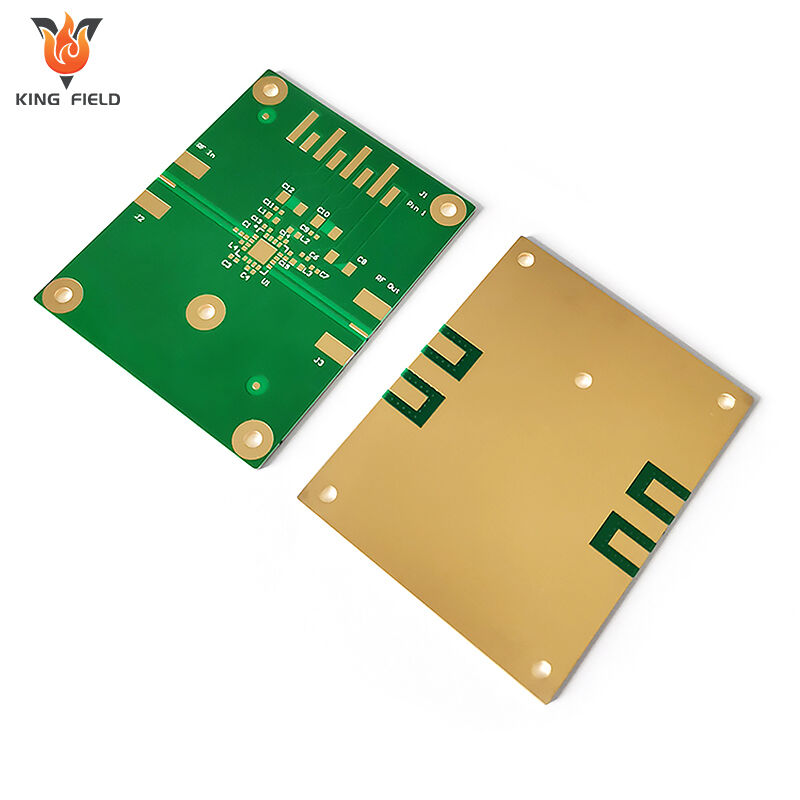

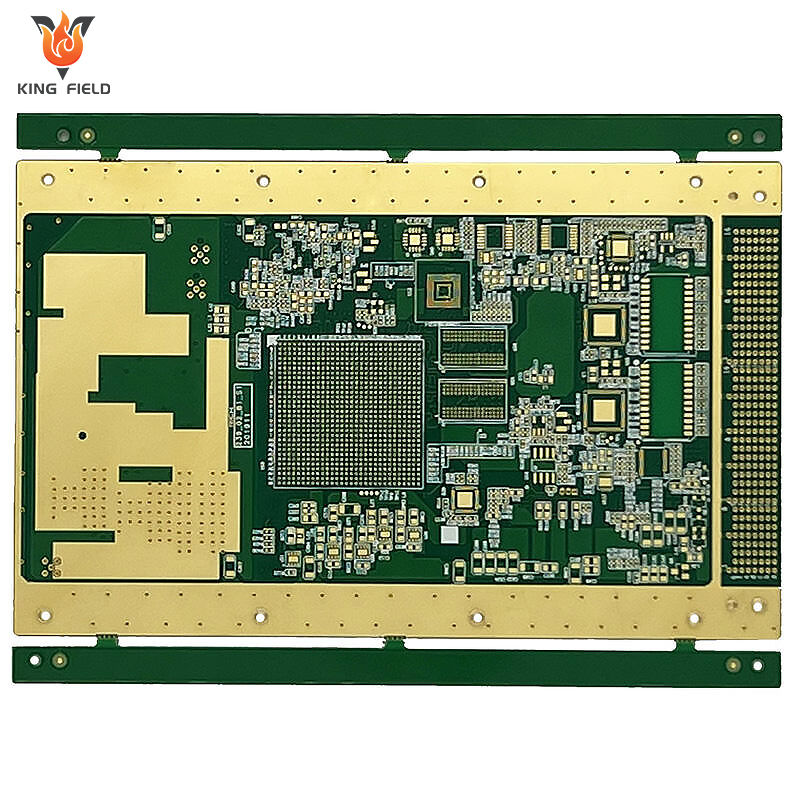

Nagy teljesítményű Rogers PCB-k RF/ távközlési/ autóipari/ ipari nagyfrekvenciás alkalmazásokhoz. Prémium Rogers anyagok

(RO4003C/RO5880), extrém alacsony veszteség és pontos impedancia-szabályozás – optimalizálva GHz-es jelintegritásra.

✅ Alacsony veszteségű Rogers alapanyagok

✅ Pontos impedancia-szabályozás (±5%)

✅ RF/ mikrohullámú/ nagysebességű adatátviteli alkalmazások fókuszában

Leírás

Mi az a Rogers PCB?

Rogers nyomtatott áramkör egy magas teljesítményű nyomtatott áramkörre utal, amelyet speciális laminált anyagokból gyártanak, melyeket a Rogers Corporation, egy amerikai fejlett anyagokat és technológiát gyártó vállalat állít elő. A hagyományos FR-4 Nyomtatott áramköröktől eltérően, amelyek epoxigyantából és üvegszálas anyagból készülnek, főként politetrafluoretilén (PTFE), kerámia töltelékanyagokkal kevert kompozitokat vagy szénhidrogén-alapú keverékeket használ. Különösen alkalmas nagyfrekvenciás és nagysebességű elektronikai alkalmazásokhoz, és mint ilyen, az iparágban mérvadónak számít. Az alábbiakban részletes bemutatás következik:

Alapanyag-sorozatok

| Anyagsorozat | Fontos jellemzői | Tipikus alkalmazási forgatókönyvek | |||

| RO4000 sorozat | Költséghatékony, jó feldolgozhatóságú, stabil dielektromos állandójú és alacsony dielektromos veszteségű anyag. Például az RO4350B dielektromos állandója körülbelül 3,48, kiváló hőállósággal. | 5G kommunikációs modulok, nagyfrekvenciás antennák és rádiófrekvenciás áramkörök. | |||

| RT/duroid sorozat | Fluorplasztikus alapú, rendkívül alacsony dielektromos veszteséggel és kiemelkedő nagyfrekvenciás teljesítménnyel rendelkezik. Az RT5880 jellegzetes termék. | Mikrohullámú áramkörök, precíziós radarrendszerek és magas színvonalú tesztműszerek. | |||

| RO3000 sorozat | Erősített fluorplasztikus anyag, jó méretstabilitással és nedvességállósággal rendelkezik. | Kereskedelmi mikrohullámú berendezések és közepes- és magas szintű RF-kommunikációs eszközök. | |||

| TMM sorozat | Egy szénhidrogén-kerámia anyagként kombinálja a kerámiák és a szénhidrogének előnyeit, magas hővezetőképességgel és stabil elektromos tulajdonságokkal rendelkezik. | Nagy teljesítményű RF-összetevők és magas hőmérsékleten működő elektronikus berendezések. | |||

Előnyök és alkalmazások

Kiváló teljesítményi előnyök

Alacsony jelveszteség:

Az anyagok alacsony disszipációs tényezővel rendelkeznek. Amikor a jeleket 2 GHz feletti frekvencián továbbítják, a veszteség lényegesen alacsonyabb, mint a hagyományos FR-4 nyomtatott áramköröké, ami hatékonyan biztosítja a jel integritását.

Stabilis dielekromos tulajdonságok:

A dielektromos állandó széles hőmérsékleti és frekvenciatartományban stabil marad. Ez lehetővé teszi a mérnökök számára, hogy pontosan tervezzék meg az impedanciahangolást és a transzmissziós vonalakat.

Erős Környezeti Alkalmazkodás:

Sorozatának számos anyaga alacsony vízfelvétellel rendelkezik, amely magas páratartalmú környezetekben is stabil működést tesz lehetővé. Ugyanakkor magas üvegesedési hőmérséklettel (általában 280 °C felett) és kiváló hőstabilitással rendelkeznek, amely képes elviselni a szélsőséges hőmérséklet-változásokat.

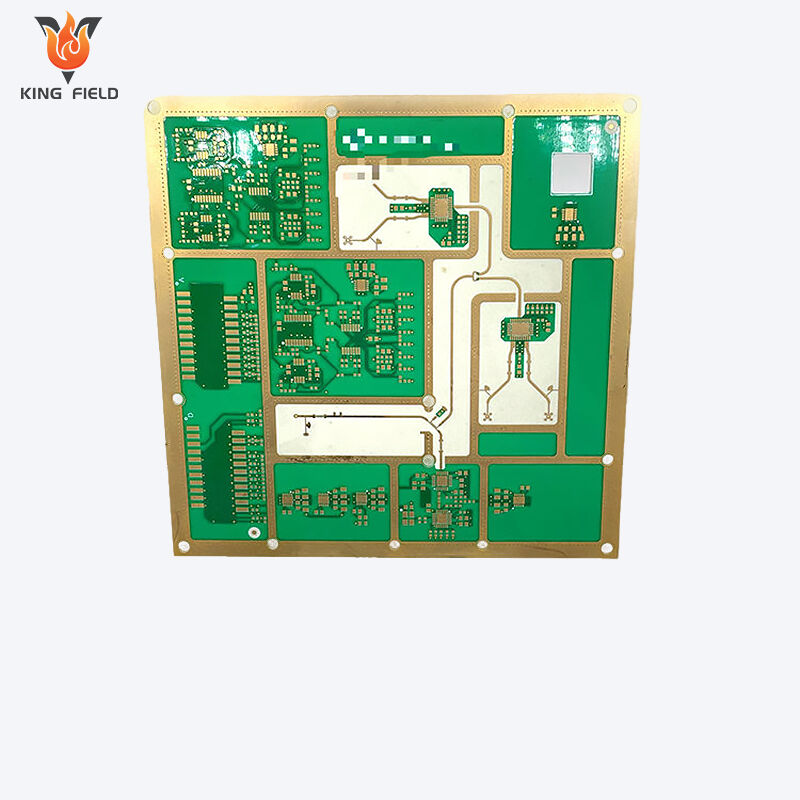

Fő alkalmazási területek

Távközlés:

Az 5G-állomások rádiófrekvenciás moduljai, milliméterhullámú antennák és műholdas kommunikációs berendezések alapvető anyaga, amely kielégíti a távközlési rendszerek alacsony veszteségű és nagysebességű jelátviteli igényeit.

Légiközlekedés és Védelem:

Radarrendszerekben, rakétairányító modulokban és űrbéli elektronikai eszközökben alkalmazzák. Alacsony gázkibocsátása és a nehéz környezeti viszonyokkal szembeni ellenállása képessé teszi arra, hogy alkalmazkodjon az űr és a hadszíntér összetett körülményeihez.

Autóipari elektronika:

Automatikus radarokban, járművekre szerelt 5G kommunikációs modulokban és új energiájú járművek teljesítményvezérlő rendszereiben használják, amelyek ellenállnak a járművekben előforduló magas hőmérsékletű és erős rezgésű munkakörnyezetnek.

Tesztelési és mérési műszerek:

Magas frekvenciájú jelgenerátorokban, vektorhálózatelemzőkben és egyéb precíziós műszerekben használják, biztosítva ezzel a műszeres mérések pontosságát és stabilitását.

Figyelmeztetések

A jelentős különbségek miatt a hordozó anyag jellemzőiben a Rogers áramkörű lemezek és a hagyományos FR-4 áramkörű lemezek között, a gyártási folyamat célzott szabályozást igényel a folyamat részleteiben. Az alábbiakban bemutatjuk a legfontosabb pontokat:

Hordozó anyag kezelése és tárolása

· Tárolási feltételek:

A Rogers alapanyagok (különösen a PTFE alapú alapanyagok) hajlamosak a nedvességfelszívódásra, és állandó hőmérsékletű és páratartalmú környezetben kell tárolni őket. Ha a csomagolás után nem használják fel azonnal, akkor vákuumcsomagolással le kell zárni, hogy megakadályozzák a nedvességfelvételt, amely forrasztás során buborékokat és rétegződést okozhat.

· Alapanyag vágása:

Használjon kizárólagos keményfém szerszámokat a vágáshoz, hogy megelőzze az alapanyag széleinek repedését. A vágás után a szélén keletkezett törmeléket el kell távolítani, hogy megakadályozza az karcolását a további feldolgozás során.

· Felület tisztítása:

Ne használjon erős korróziós tisztítószereket az alapanyag felületén. Izopropil-alkohol használata ajánlott a zsírfoltok vagy por eltávolításához, elkerülve a szennyeződést, amely befolyásolhatja az ón tapadóerejét réteg.

Fúrási és alakítási folyamat

· Fúrási paraméterek:

A PTFE alapú Rogers anyag nagy keménységű és rossz hővezető képességű. Fúrás során gyémántbevonatú fúrószerszámot kell alkalmazni. Csökkentse a fordulatszámot, növelje a előtolási sebességet, és egyidejűleg javítsa a hűtést, hogy megelőzze a fúrószerszám kopását vagy az alapanyag lebomlását. Alumínium-nitriddel töltött hordozók esetében el kell kerülni a mikrorepedések kialakulását fúrás közben. Lépcsőzetes fúrási módszer alkalmazható.

· Furatfal kezelése:

A fúrás után plazmatisztítást vagy kémiai maratást kell végezni a lyukfalról a maradék alapanyag-törmelék eltávolítására, biztosítva ezzel a lyukfal fémezésének tapadását.

Kerülje a túlzott maratást, amely érdes lyukfalakat okozhat és befolyásolhatja a bevonat egyenletességét.

· Alakítás:

A CNC precíziós marás vagy lézeres vágás kerüli el a kivágást. A vágás után az éleket meg kell gyalulni, hogy eltávolítsák a burkolatokat.

Fémlezés és galvanizálás

· Rézbevonat előkészítése:

A Rogers hordozó felülete rendkívül inaktív (különösen a PTFE), ezért speciális durvítási eljárásokat kell alkalmazni a felület növeléséhez durvaság növelésére és a réteghez tapadó rézbevonat tapadásának javítására. Kerülje a túlzott durvítást, amely károsíthatja a hordozó felületét.

· Galvanizálási paraméterek:

Rézgalvanizálás során a áramsűrűséget csökkenteni kell (15%-kal alacsonyabb, mint FR-4 esetén), a galvanizálási időt meg kell hosszabbítani, és a bevonatnak egyenletesnek kell lennie. Vastag réz tervezésnél (≥2 uncia), szakaszos galvanizálás alkalmazni kell, hogy elkerüljük a nem egyenletes bevonatvastagságot vagy a tűlyukakat.

· Bevonat ellenőrzése:

Különös figyelmet kell fordítani a bevonat fedettségére és tapadására a lyuk falán. A PTFE-alapú Rogers nyomtatott áramkörök lyukfala mentén a bevonat tapadásának ≥1,5 N/mm-nek kell lennie, hogy megakadályozza a lehámlást a későbbi használat során.

Maratás és kapcsolás gyártása

· Maratófolyadék kiválasztása:

Savas maratófolyadékokat kell használni (például réz-klorid rendszer), hogy elkerüljék az alkalikus maratófolyadékok okozta károsodást a Rogers alapanyagon (egyes kerámia töltelékű alapanyagok rossz alkáli-állósággal rendelkeznek); A maratási folyamat során a hőmérsékletet (25–30 °C) és a maratási sebességet szigorúan ellenőrizni kell, hogy elkerüljék a túlzott oldalirányú maratást, amely csökkentheti a kapcsolás pontosságát.

· Vonal kompenzáció:

Állítsa be előre az etchkompenzációs mennyiséget az alapanyag típusának megfelelően, hogy biztosítsa a végső vonalszélesség megfelelőségét a tervezéssel előírások; Finom vonalak (vonalvastagság < 0,1 mm) esetén nagy pontosságú expozíciós berendezést kell használni a vonalszakadás vagy rövidzárlat elkerülése érdekében.

Forrasztómaszk és felületkezelés

· Forrasztómaszk tinta kompatibilitás:

Olyan hőálló forrasztómaszk tintát válasszon (Tg > 150 °C), amely kompatibilis a Rogers hordozókkal, így megelőzhető a festék lepattanása a hordozóhoz való rossz tapadás miatt. A forrasztómaszk nyomtatásakor a kaparólemez nyomását csökkenteni kell, hogy megakadályozza a festék áthatolását az áramkör réseibe. nyomását csökkenteni kell, hogy megakadályozza a festék áthatolását az áramkör réseibe.

· Keményítési folyamat:

A forrasztómaszk keményítési hőmérsékletét fokozatosan kell növelni (80 °C-ról fokozatosan 150 °C-ra), hogy elkerülje a hirtelen hőmérséklet-emelkedésből adódó alapanyag deformálódását. A keményítési idő 10–20%-kal hosszabb, mint az FR-4 esetében. a tinta teljes kikeményedésének biztosítása érdekében.

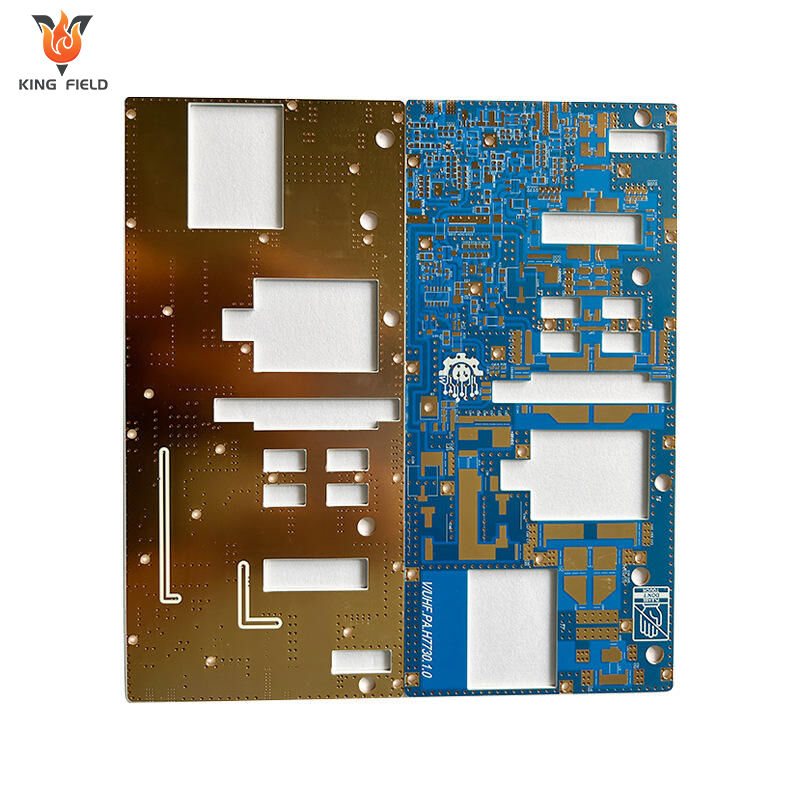

· Felületkezelés kiválasztása:

Előnyben részesítse az aranyozást (ENIG) vagy ónozást, és kerülje a forrólevegős síkítást (HASL) – a magas hőmérsékletű levegő deformálhatja a Rogers hordozót, és a PTFE alapanyagok hőállósága korlátozott .

Laminálási folyamat

· Rétegeltetési paraméterek:

A rétegeltetés hőmérsékletét, nyomását és időtartamát az alapanyag típusának megfelelően kell beállítani, hogy elkerüljük az alapanyag lebomlását túl magas hőmérséklet miatt, illetve a rétegek széthasadását egyenetlen nyomás következtében.

· Ragasztó-eltávolítási kezelés:

A rétegeltetés előtt az előre keményített lemezt (PP) 100 °C-on 30 percig elő kell sütni, hogy eltávolítsák a repedékeny anyagokat, és megakadályozzák a buborékképződést a rétegeltetés során. A Rogers alapanyag és a PP kombinációjánál egyeznie kell a hőtágulási együtthatónak, hogy csökkentsék a rétegeltetés utáni torzulást. egyeznie kell a hőtágulási együtthatónak, hogy csökkentsék a rétegeltetés utáni torzulást.

· Síkság-ellenőrzés:

A többrétegű Rogers PCB laminálása után hidegen kell préselni és beállítani. A hűtési sebességet 5℃/perc-ben kell tartani, hogy elkerüljük a túl nagy hőmérsékletkülönbségből származó lemezdeformálódást (a deformálódás mértéke legyen ≤0,3%).

Tesztelés és minőségbiztosítás

· Elektromos tulajdonságok vizsgálata:

Kiemelt figyelmet fordítson az útvonal-impedancia, a behelyezési veszteség és az állóhullám-viszony ellenőrzésére. Használjon hálózatelemzőt a tervezett frekvenciasávban történő teljes körű teszteléshez annak érdekében, hogy a magasfrekvenciás teljesítmény megfeleljen az szabványok.

· Megbízhatósági vizsgálatok:

Hajtson végre termikus ciklusos és nedves hőterheléses teszteket a réteg és a rézréteg közötti kötés stabilitásának, valamint a forrasztási maszkréteg ellenőrzésére, hogy megelőzze a környezeti öregedésből adódó meghibásodásokat.

· Külső megjelenés ellenőrzése:

Ellenőrizze a lemez felületét repedések, rétegződés, légbuborékok, sima élek tekercsek és a furatfalakon lévő burkolatok szempontjából, hogy biztosan ne legyenek látható külső hibák.

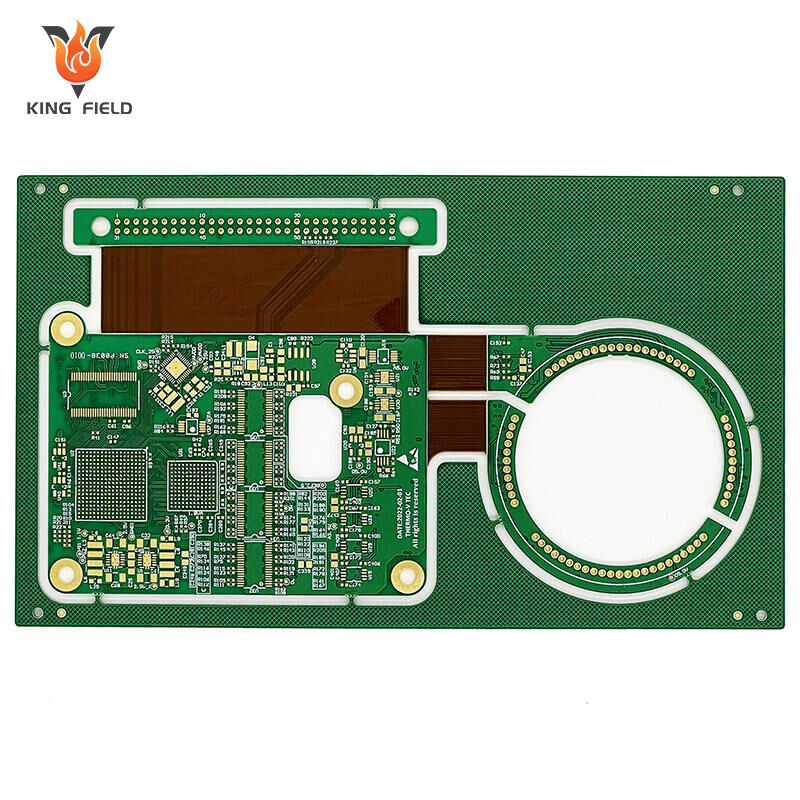

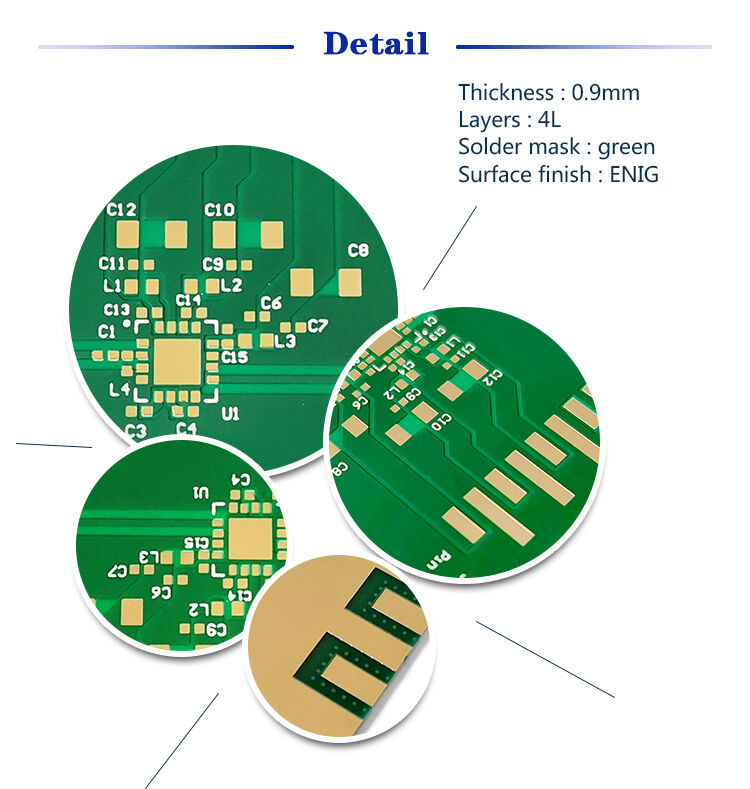

Rugalmas RPCB gyártási képesség

| Tétel | RPCB | HDI | |||

| minimális vonalszélesség/vonaltávolság | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimális furatátmérő | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| minimális forrasztásgátló nyílás (egyoldalas) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimális forrasztási ellenállás-híd | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maximális arány (vastagság/lyuk átmérője) | 0.417361111 | 0.334027778 | |||

| impedancia-szabályozási pontosság | +/-8% | +/-8% | |||

| befejezett vastagság | 0,3-3,2MM | 0,2-3,2MM | |||

| maximális lemez méret | 630MM*620MM | 620MM*544MM | |||

| maximális befejezett rézvastagság | 6OZ(210UM) | 2OZ(70UM) | |||

| minimális lemezköz | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| maximális réteg | 14 réteg | 12 réteg | |||

| Felületkezelés | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, szelektív aranybevonat | |||

| szénszál nyomtatás | |||||

| Min/max lézerfúrás méret | / | 3MIL / 9.8MIL | |||

| lézerfúrás méret-tűrés | / | 0.1 |