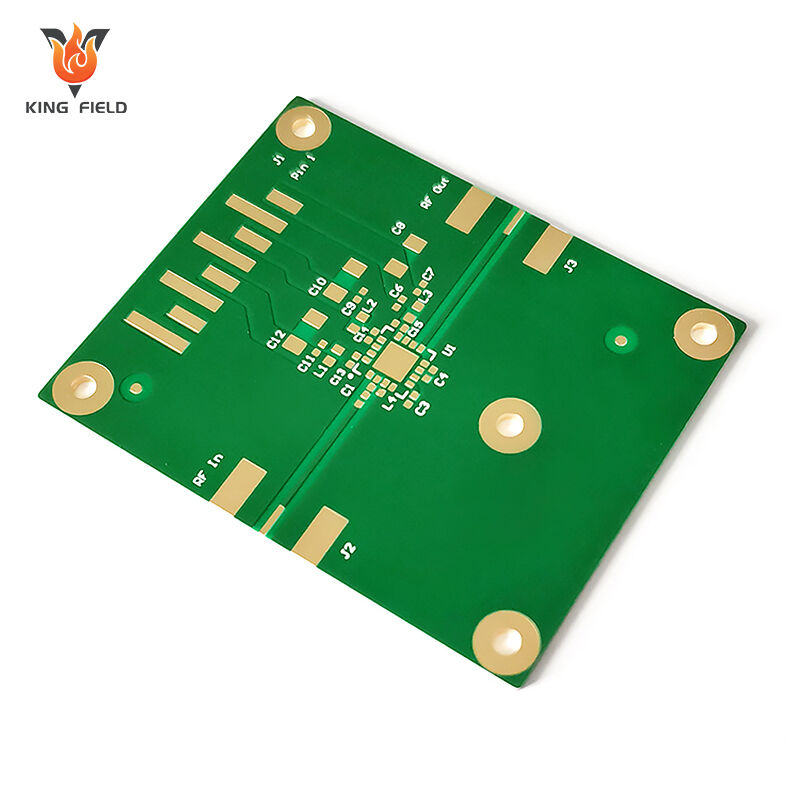

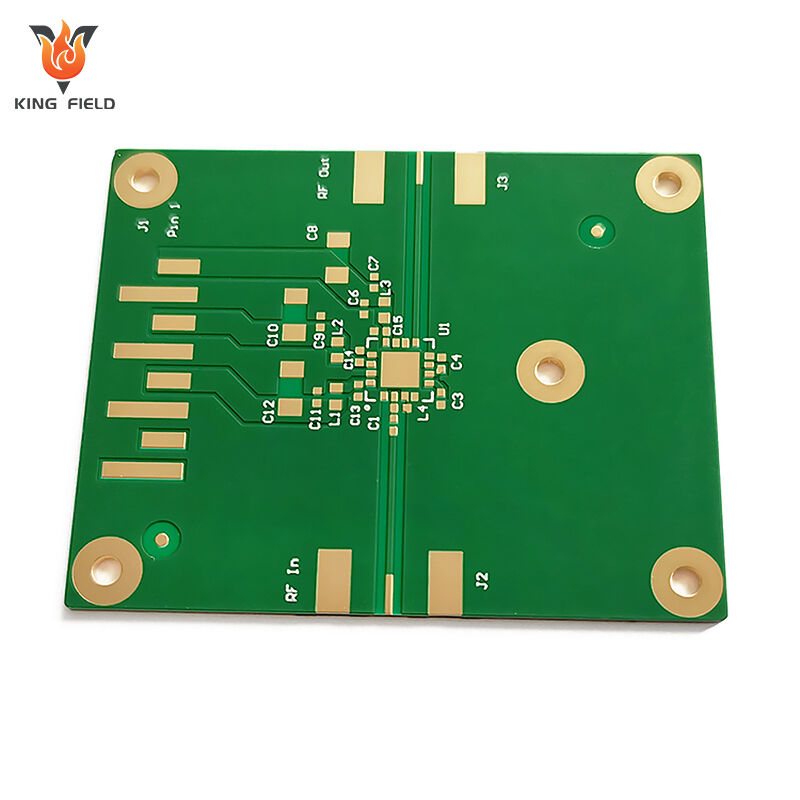

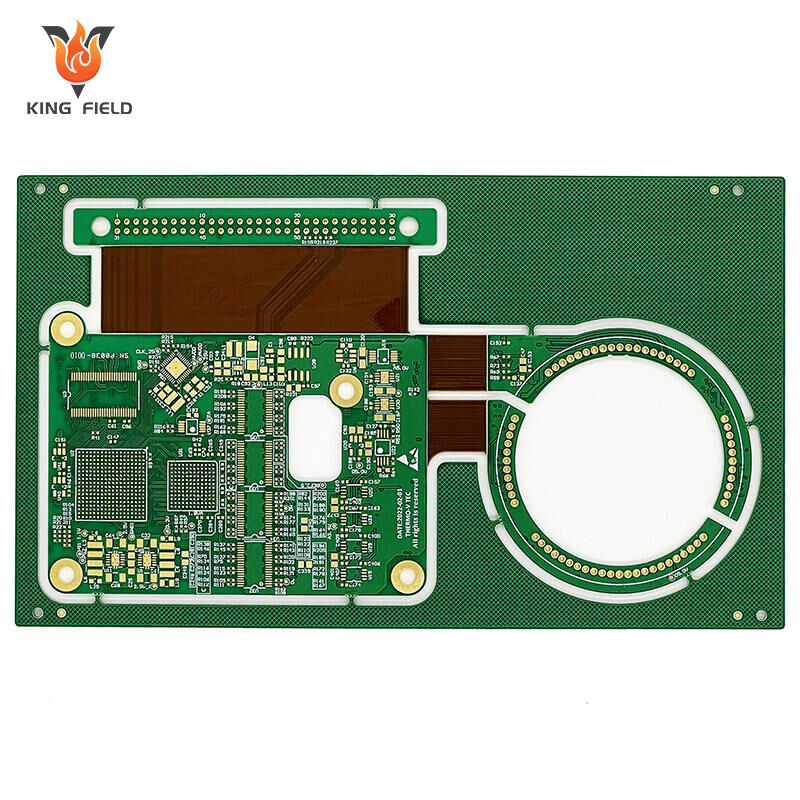

PCB Rogers

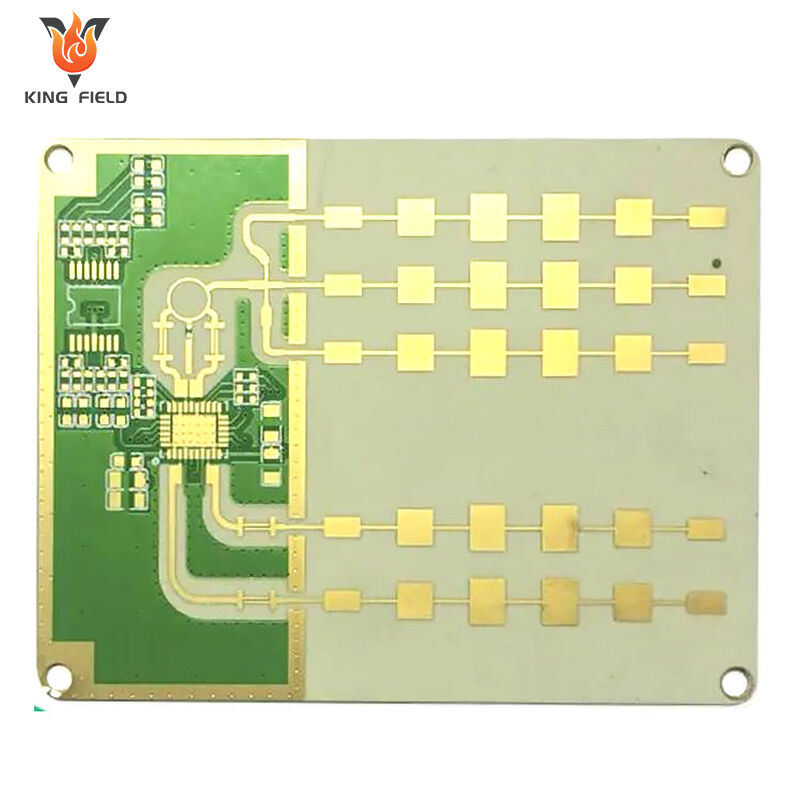

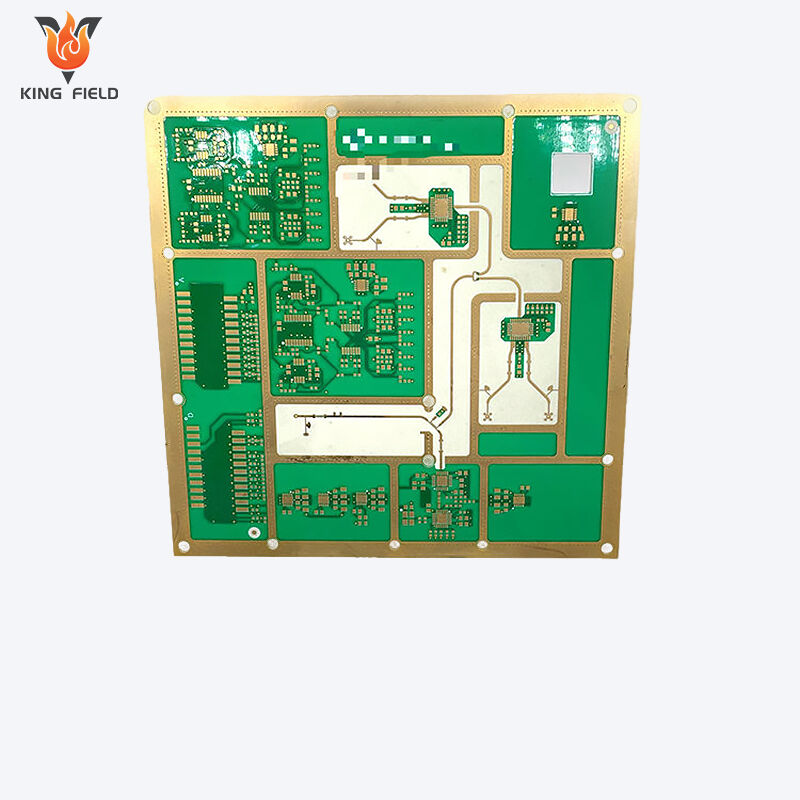

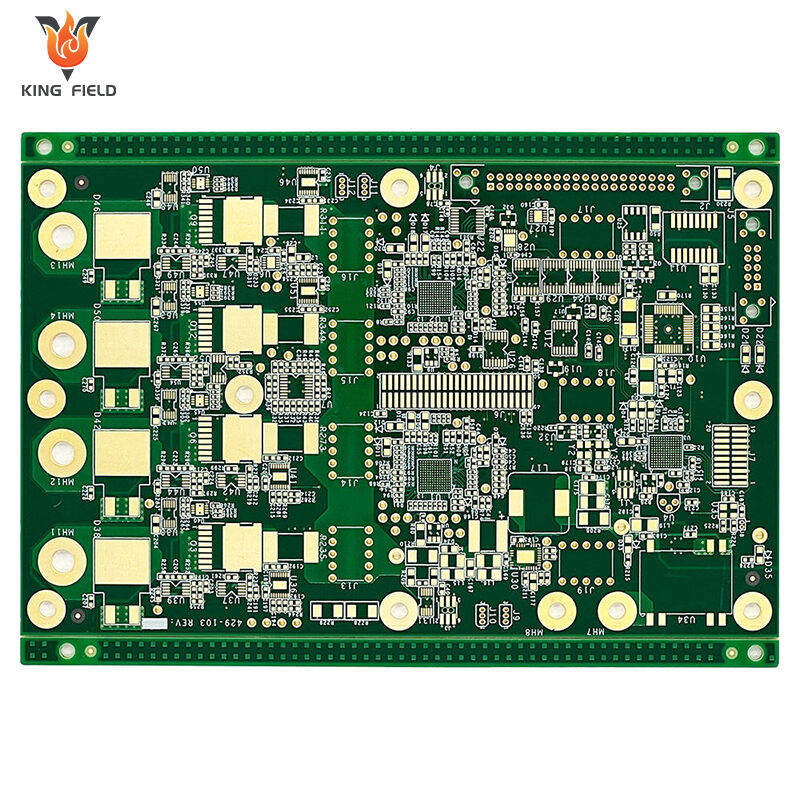

PCB Rogers prestasi-tinggi untuk aplikasi frekuensi tinggi RF/telekom/automotif/industri. Bahan premium Rogers

(RO4003C/RO5880), kehilangan ultra-rendah & kawalan impedans tepat—dioptimumkan untuk integriti isyarat GHz.

✅ Substrat Rogers rendah kehilangan

✅ Kawalan impedans yang tepat (±5%)

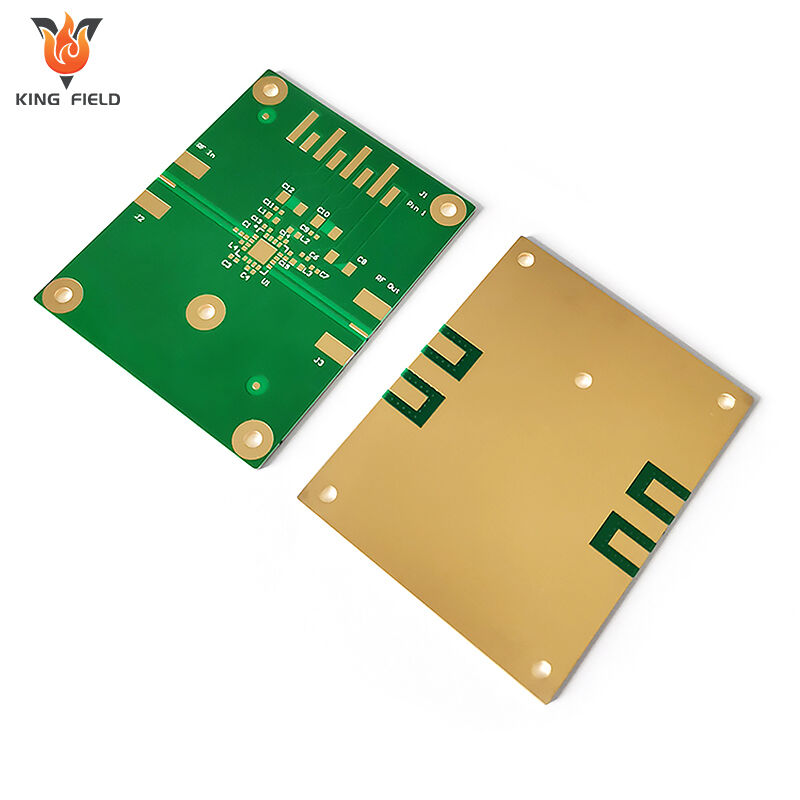

✅ Fokus pada RF/mikrogelombang/data kelajuan tinggi

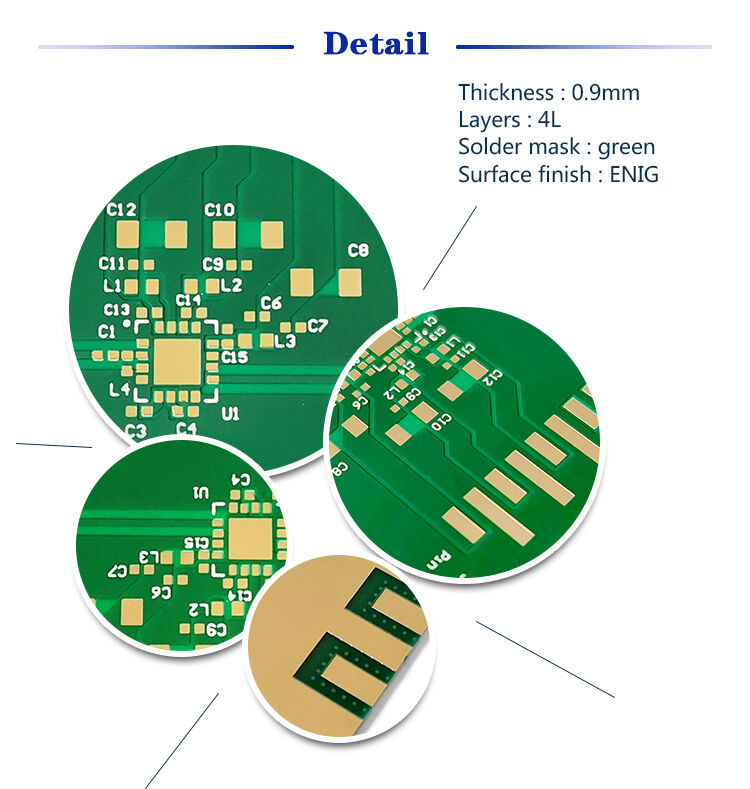

Penerangan

Apakah itu Rogers PCB?

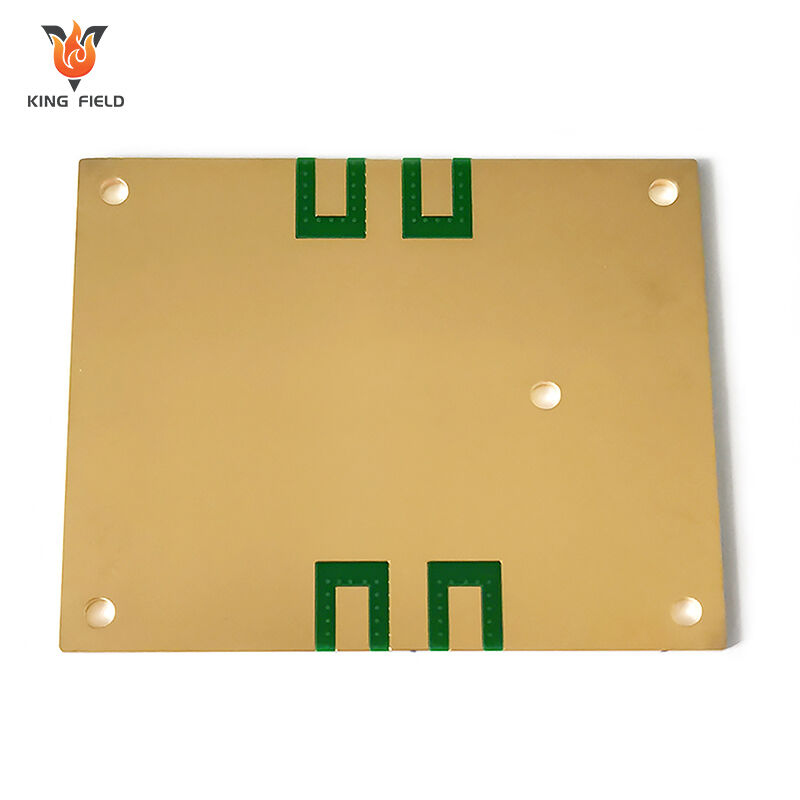

PCB Rogers merujuk kepada papan litar bercetak prestasi tinggi yang dikeluarkan menggunakan bahan laminasi khas yang dihasilkan oleh Rogers Corporation, sebuah syarikat bahan dan teknologi maju dari Amerika. Berbeza dengan FR-4 konvensional PCB yang diperbuat daripada resin epoksi dan gentian kaca, ia terutamanya menggunakan bahan seperti politetrafluoroetilena (PTFE), komposit berisi seramik, atau campuran hidrokarbon. Ia sangat sesuai untuk aplikasi elektronik frekuensi tinggi dan kelajuan tinggi dan dikenali sebagai tolok ukur dalam bidang berkaitan. Berikut adalah pengenalan terperinci:

Siri Bahan Teras

| Siri Bahan | Ciri-ciri Utama | Senario Aplikasi Tipikal | |||

| Siri RO4000 | Ia mempunyai keberkesanan kos, kebolehprosesan yang baik, pemalar dielektrik yang stabil, dan kehilangan dielektrik yang rendah. Sebagai contoh, RO4350B mempunyai pemalar dielektrik stabil sekitar 3.48 dan kestabilan haba yang sangat baik. | modul komunikasi 5G, antena frekuensi tinggi, dan litar radio frekuensi. | |||

| Siri RT/duroid | Ia berdasarkan fluoroplastik, mempunyai kehilangan dielektrik yang sangat rendah dan prestasi frekuensi tinggi yang luar biasa. RT5880 adalah produk wakilan. | Litar mikrogelombang, sistem radar presisi, dan instrumen ujian berkualiti tinggi. | |||

| RO3000 Series | Ia merupakan bahan fluoroplastik diperkukuh dengan kestabilan dimensi yang baik dan rintangan terhadap lembapan. | Peralatan mikrogelombang komersial dan peranti komunikasi RF sederhana hingga berkualiti tinggi. | |||

| TMM Series | Sebagai bahan seramik hidrokarbon, ia menggabungkan kelebihan seramik dan hidrokarbon, dengan kekonduksian haba yang tinggi dan sifat elektrik yang stabil. | Komponen RF berkuasa tinggi dan peralatan elektronik yang beroperasi pada suhu tinggi. | |||

Kelebihan dan Aplikasi

Kelebihan Prestasi Luar Biasa

Kehilangan Isyarat Rendah:

Bahan-bahannya mempunyai faktor lesapan yang rendah. Apabila isyarat dipancarkan pada frekuensi di atas 2GHz, kehilangannya jauh lebih rendah berbanding papan PCB FR-4 tradisional, yang secara berkesan menjamin integriti isyarat.

Sifat Dielektrik Stabil:

Pemalar dielektrik kekal stabil dalam julat suhu dan frekuensi yang luas. Ini membolehkan jurutera mereka litar dengan tepat seperti pencocokan impedans dan talian penghantaran.

Kemampuan adaptasi persekitaran kuat:

Ramai bahan dalam siri ini mempunyai penyerapan air yang rendah, membolehkan operasi yang stabil dalam persekitaran berkelembapan tinggi. Sementara itu, bahan ini mempunyai suhu peralihan kaca yang tinggi (secara amnya melebihi 280°C) dan kestabilan haba yang sangat baik, yang boleh menahan perubahan suhu yang melampau.

Bidang Aplikasi Utama

Telekomunikasi:

Ia merupakan bahan teras untuk modul RF stesen asas 5G, antena gelombang milimeter, dan peralatan komunikasi satelit, yang memenuhi keperluan sistem komunikasi untuk penghantaran isyarat kelajuan tinggi dan kehilangan rendah.

Aerospace dan Pertahanan:

Ia digunakan dalam sistem radar, modul panduan misil, dan peralatan elektronik angkasa lepas. Prestasinya yang rendah dalam pengeluaran gas dan rintangan terhadap persekitaran merbahaya membolehkannya menyesuaikan diri dengan keadaan kompleks di angkasa dan medan pertempuran.

Elektronik Automotif:

Ia digunakan dalam radar automotif, modul komunikasi 5G pemasangan kenderaan, dan sistem kawalan kuasa kenderaan tenaga baharu, yang mampu menahan persekitaran kerja suhu tinggi dan getaran tinggi di dalam kenderaan.

Alat Ujian dan Pengukuran:

Ia digunakan dalam penjana isyarat frekuensi tinggi, penganalisis rangkaian vektor, dan instrumen presisi lain, yang menjamin ketepatan dan kestabilan pengukuran alat tersebut.

Langkah berjaga-jaga

Disebabkan perbezaan ketara dalam ciri-ciri substrat antara papan rogers pcb dan PCB FR-4 tradisional, proses pembuatan memerlukan kawalan terperinci yang bertujuan. Perkara utama yang perlu diperhatikan adalah seperti berikut:

Rawatan dan penyimpanan substrat

· Keadaan penyimpanan:

Bahan asas Rogers (terutamanya bahan asas PTFE) mudah menyerap lembapan dan harus disimpan dalam persekitaran suhu dan kelembapan yang malar. Jika tidak digunakan segera selepas dibuka, bahan tersebut harus dibungkus vakum dan disegel untuk mencegah penyerapan lembapan, yang boleh menyebabkan gelembung dan pengelupasan semasa penyolderan.

· Pemotongan bahan asas:

Gunakan alat pemotong aloi keras khusus untuk memotong bagi mengelakkan retak tepi bahan asas. Selepas pemotongan, serpihan tepi harus dibersihkan untuk mengelakkan calar pada permukaan papan semasa proses seterusnya.

· Pembersihan permukaan:

Jangan gunakan agen pembersih korosif kuat pada permukaan substrat. Alkohol isopropil digunakan untuk mengelap bagi menghilangkan kesan minyak atau habuk, mengelakkan pencemaran yang boleh menjejaskan kekuatan ikatan tembaga lapisan.

Proses pengeboran dan pembentukan

· Parameter pengeboran:

Bahan Rogers berbasis PTFE mempunyai kekerasan tinggi dan kekonduksian haba yang rendah. Semasa pengeboran, mata gerudi bersalut berlian harus dipilih. Kurangkan kelajuan putaran, tingkatkan kadar suapan, dan pada masa yang sama tingkatkan penyejukan untuk mengelakkan haus mata gerudi atau ablasi bahan asas. Bagi substrat yang diisi dengan nitrida aluminium, perlu dielakkan pembentukan retak mikro semasa pengeboran. Kaedah pengeboran berperingkat boleh digunakan.

· Rawatan dinding lubang:

Selepas pengeboran, pembersihan plasma atau etching kimia diperlukan untuk membersihkan serpihan substrat baki pada dinding lubang, memastikan lekatan metalisasi pada dinding lubang.

Elakkan pengukiran berlebihan yang boleh menyebabkan dinding lubang kasar dan menjejaskan keseragaman lapisan.

· Pembentukan bentuk:

Ukiran presisi CNC atau pemotongan laser digunakan untuk mengelakkan penembusan. Selepas dipotong, tepi perlu digilap untuk membuang terbang.

Metalisasi dan penyaduran elektrik

· Rawatan pra-penyaduran tembaga:

Permukaan substrat Rogers sangat lengai (terutamanya PTFE), oleh itu proses penggerudian khas perlu digunakan untuk meningkatkan permukaan substrat dan mengukuhkan lekatan lapisan saduran tembaga. Elakkan pengkasaran berlebihan yang boleh merosakkan permukaan substrat.

· Parameter penyaduran elektrik:

Apabila menyadur tembaga, ketumpatan arus perlu dikurangkan (15% lebih rendah daripada FR-4), masa penyaduran harus dilanjutkan, dan lapisan harus sekata. Untuk rekabentuk tembaga tebal (≥2oz), penyaduran berperingkat perlu diadopsi untuk mengelakkan ketebalan salutan yang tidak sekata atau lubang jarum.

· Pemeriksaan salutan:

Fokus pada pemeriksaan liputan dan lekatan salutan pada dinding lubang. Lekatan salutan pada dinding lubang PCB Rogers berbasis PTFE hendaklah ≥1.5N/mm untuk mencegah pengelupasan salutan semasa penggunaan seterusnya.

Pemotongan dan pembuatan litar

· Pemilihan larutan pengecaman:

Gunakan larutan pengecaman berasid (seperti sistem klorida kuprum) untuk mengelakkan larutan beralkali daripada menghakis substrat Rogers (sesetengah substrat berisi seramik mempunyai rintangan alkali yang rendah); Semasa proses pengecaman, suhu (25 hingga 30℃) dan kelajuan pengecaman mesti dikawal dengan ketat untuk mengelakkan pengikisan sisi yang berlebihan, yang boleh menyebabkan penurunan ketepatan litar.

· Pampasan garisan:

Tetapkan jumlah pampasan etching mengikut jenis bahan asas untuk memastikan lebar garisan akhir memenuhi rekabentuk keperluan; Untuk garisan halus (lebar garisan < 0.1mm), peralatan pendedahan presisi tinggi harus digunakan untuk mengelakkan putus garisan atau litar pintas.

Topeng solder dan rawatan permukaan

· Keserasian dakwat topeng solder:

Pilih dakwat topeng solder yang tahan suhu tinggi (Tg > 150℃) yang serasi dengan substrat Rogers untuk mengelakkan dakwat terkopek akibat lekatan yang lemah pada substrat. Apabila mencetak topeng solder, tekanan pengikis perlu dikurangkan untuk mengelakkan dakwat meresap ke dalam ruang litar.

· Proses pengerasan:

Suhu pengerasan untuk topeng solder perlu dinaikkan secara berperingkat (daripada 80℃ kepada 150℃ secara beransur-ansur) untuk mengelakkan ubah bentuk substrat akibat kenaikan suhu mendadak. Masa pengerasan adalah 10% hingga 20% lebih panjang berbanding FR-4 untuk memastikan pengerasan dakwat yang lengkap.

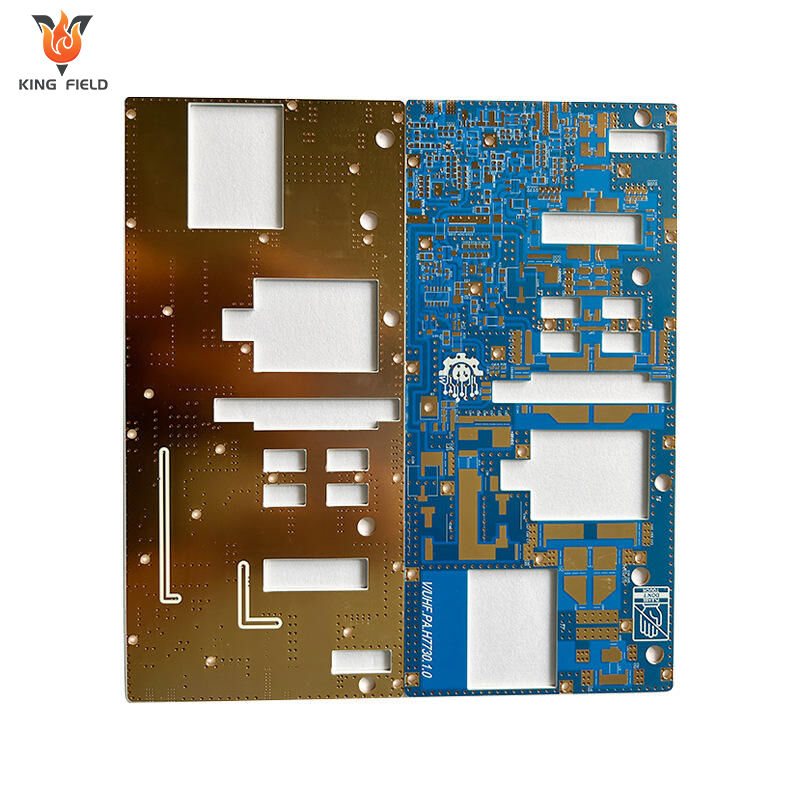

· Pemilihan rawatan permukaan:

Utamakan penyaduran emas (ENIG) atau penyaduran timah, dan elakkan perataan udara panas (HASL) - udara panas bersuhu tinggi boleh menyebabkan substrat Rogers melengkung, dan bahan asas PTFE mempunyai rintangan haba yang terhad .

Proses Penyatuan

· Parameter laminasi:

Tetapkan suhu, tekanan dan masa laminasi mengikut jenis substrat untuk mengelakkan penguraian substrat akibat suhu terlalu tinggi atau pengelupasan lapisan akibat tekanan yang tidak sekata.

· Rawatan penyingkiran gam:

Sebelum laminasi, helaian pra-keras (PP) perlu dipanaskan awal pada 100℃ selama 30 minit untuk mengeluarkan bahan mudah meruap dan mencegah pembentukan gelembung semasa laminasi. Kombinasi substrat Rogers dan PP perlu sepadan dari segi pekali pengembangan terma bagi mengurangkan kebengkokan selepas laminasi.

· Kawalan keperataan:

Selepas papan PCB Rogers berbilang lapisan dilaminasi, ia perlu ditekan sejuk dan ditetapkan. Kadar penyejukan harus dikawal pada 5℃/min untuk mengelakkan perbezaan suhu yang berlebihan yang menyebabkan lenturan permukaan papan (darjah lenturan harus ≤0.3%).

Ujian dan Kawalan Kualiti

· Pengujian prestasi elektrik:

Fokus pada pemeriksaan impedans saluran, kehilangan sisipan, dan nisbah gelombang berdiri. Gunakan penganalisis rangkaian untuk menjalankan ujian julat penuh dalam jalur frekuensi yang direka untuk memastikan prestasi frekuensi tinggi memenuhi piawaian.

· Pengujian kebolehpercayaan:

Jalankan ujian kitaran haba dan ujian lembap panas untuk mengesahkan kestabilan ikatan antara substrat dan lapisan kuprum, serta lapisan topeng solder, untuk mengelakkan kegagalan yang disebabkan oleh penuaan persekitaran.

· Pemeriksaan rupa luar:

Periksa permukaan papan untuk retakan, pengelupasan, gelembung, tepi litar yang licin, dan tompok pada dinding lubang bagi memastikan tiada kecacatan rupa luar yang jelas.

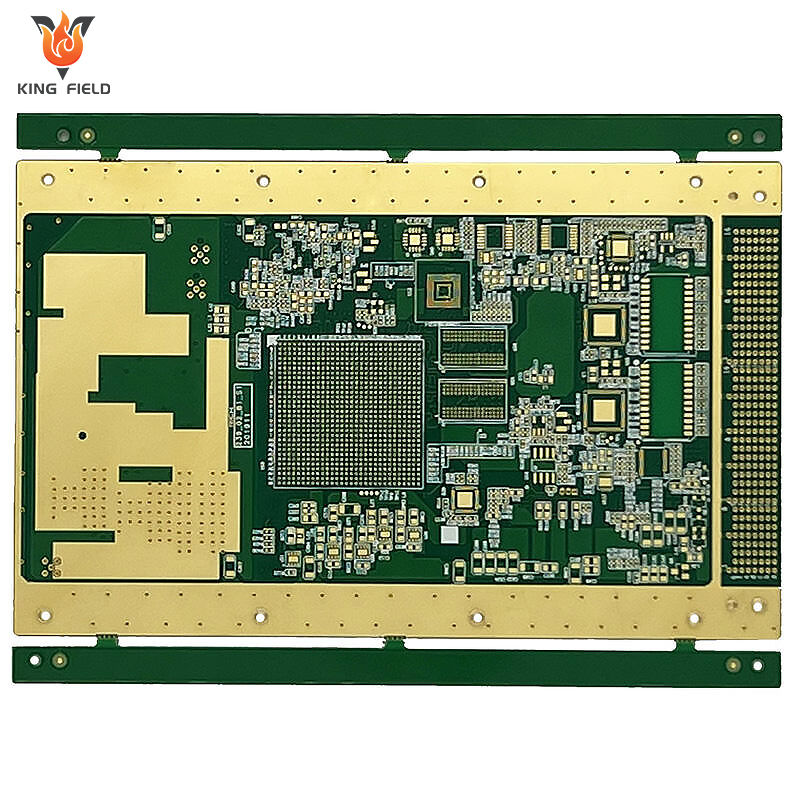

Keupayaan Pengeluaran Papan Litar Cetakan Keras

| Item | RPCB | HDI | |||

| lebar garis/jarak antara garis minimum | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| diameter Lubang Minimum | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| bukaan perintang solder minimum (satu sisi) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| jambatan minimum penahan solder | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| nisbah aspek maksimum (ketebalan/diameter lubang) | 0.417361111 | 0.334027778 | |||

| kejituan kawalan impedans | +/-8% | +/-8% | |||

| ketebalan siap | 0.3-3.2MM | 0.2-3.2MM | |||

| saiz papan maksimum | 630MM*620MM | 620MM*544MM | |||

| ketebalan maksimum tembaga siap | 6OZ(210UM) | 2OZ(70UM) | |||

| ketebalan minimum papan | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| lapisan maksimum | 14 lapisan | 12 lapisan | |||

| Rawatan Permukaan | HASL-LF、OSP 、Emersi Emas、 Emersi Timah 、Emersi Ag | Emersi Emas、OSP、emersi emas pilihan、 | |||

| cetakan karbon | |||||

| Saiz lubang laser min/maks | / | 3MIL / 9.8MIL | |||

| toleransi saiz lubang laser | / | 0.1 |