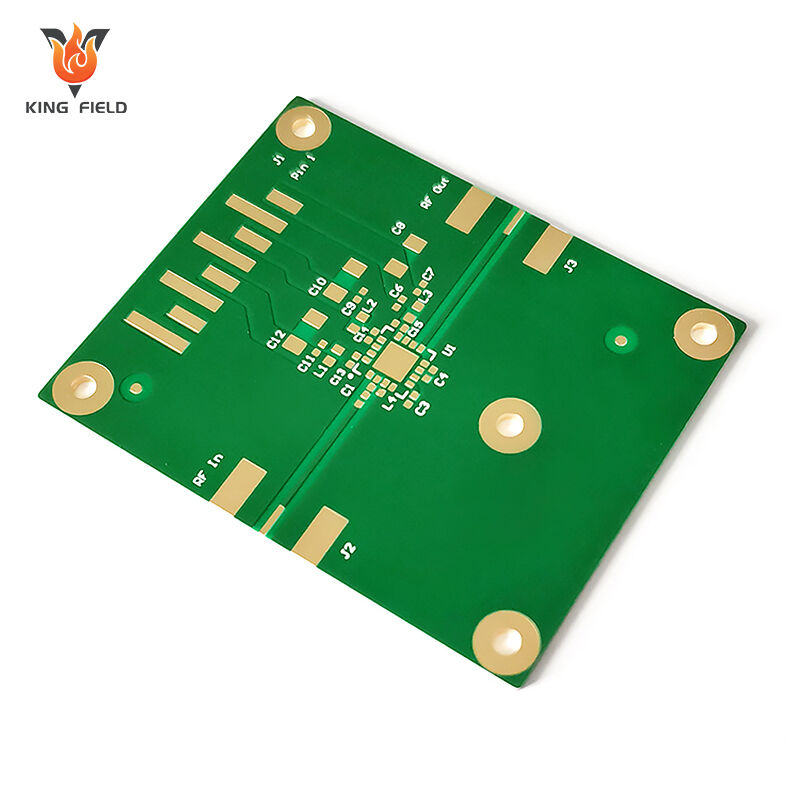

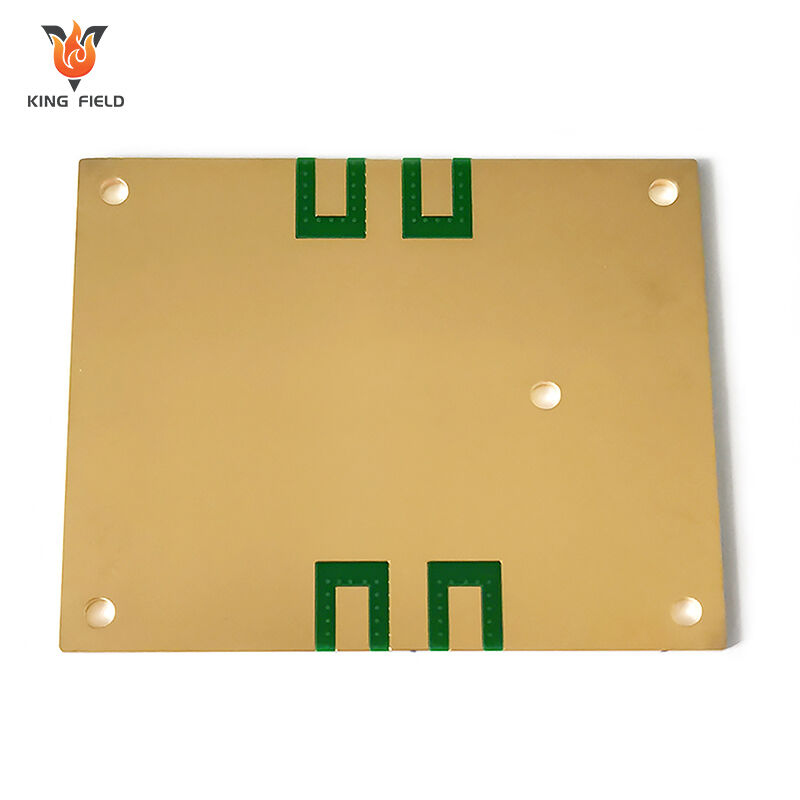

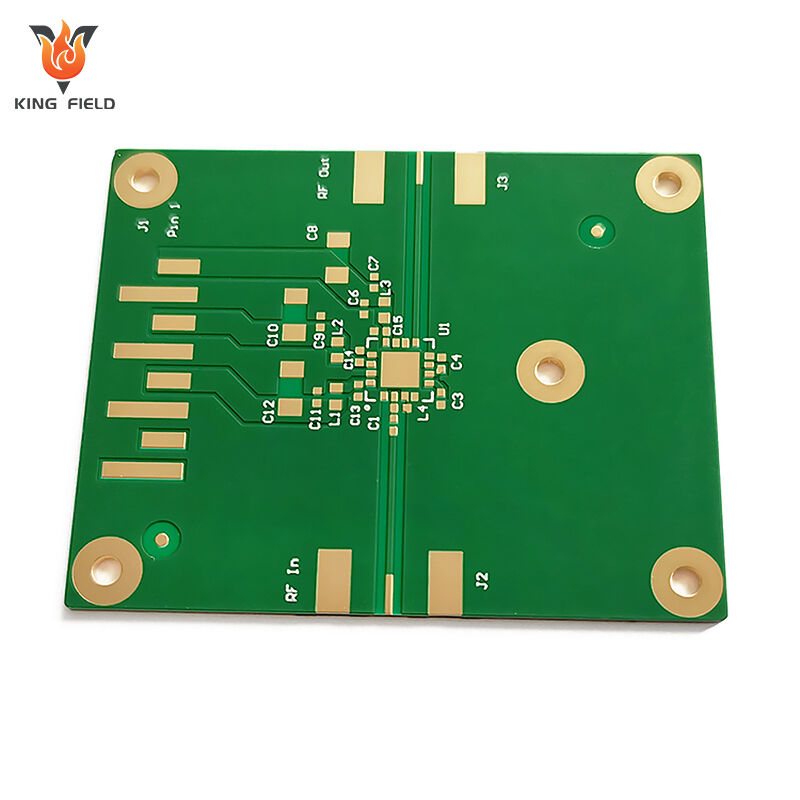

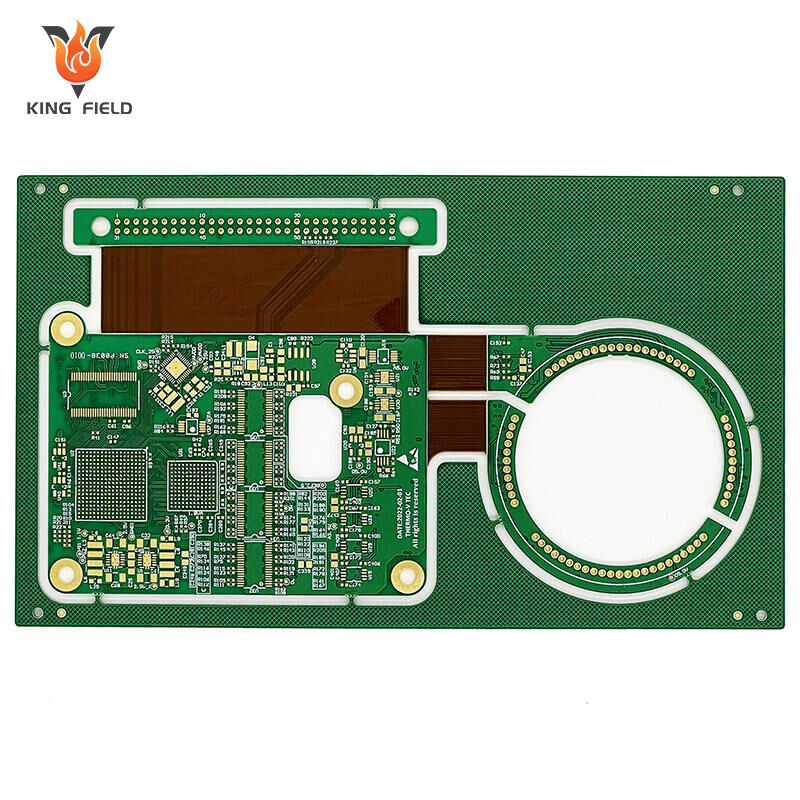

PCB Rogers

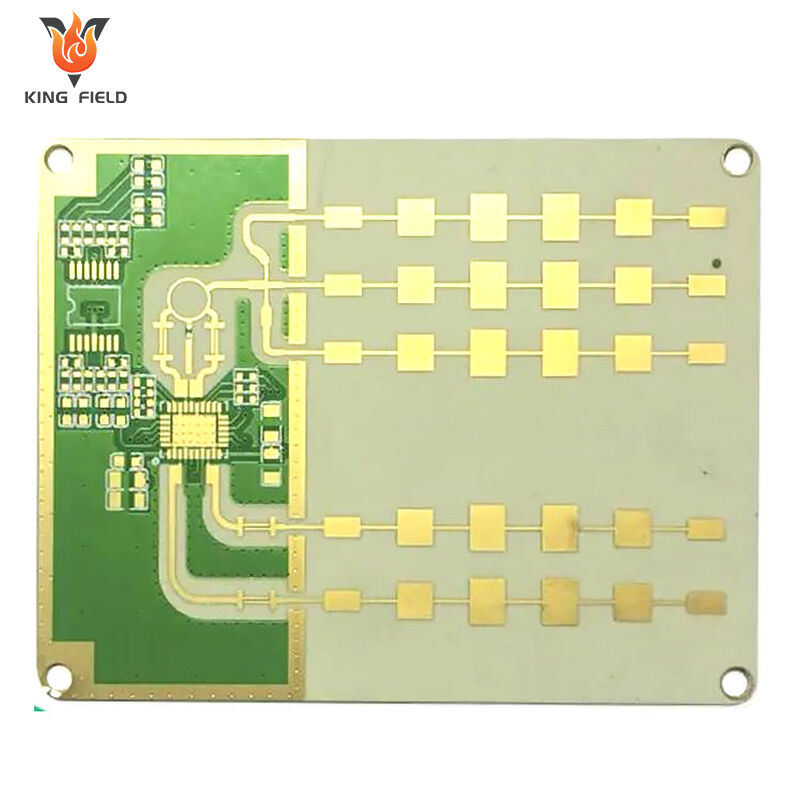

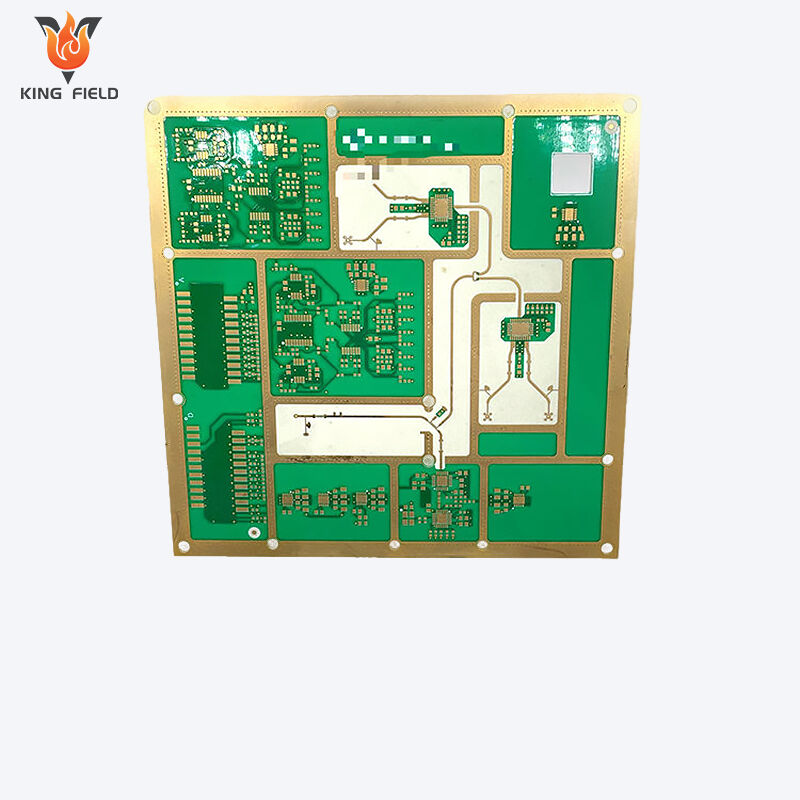

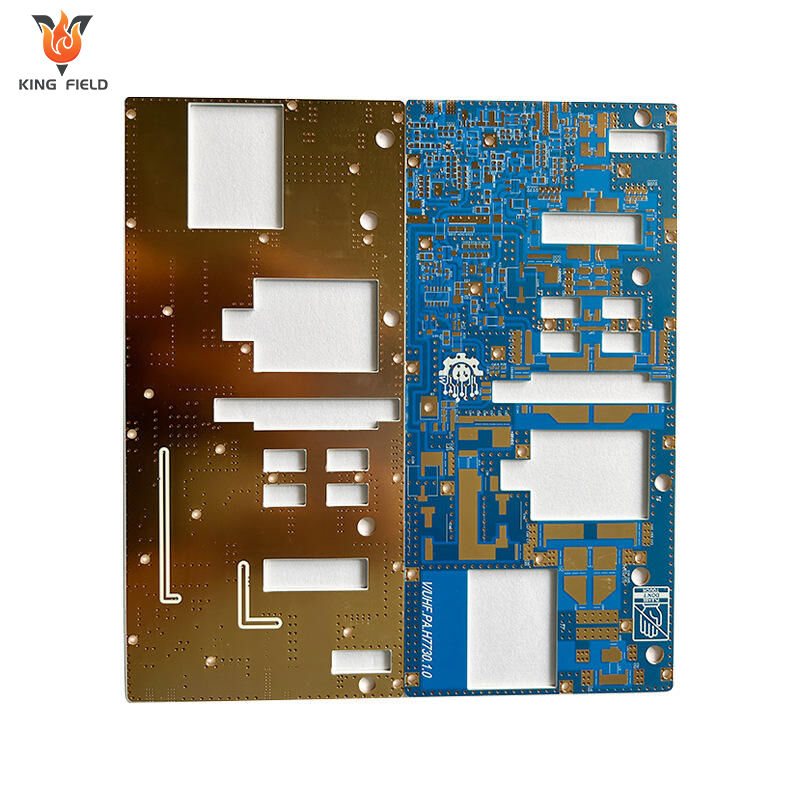

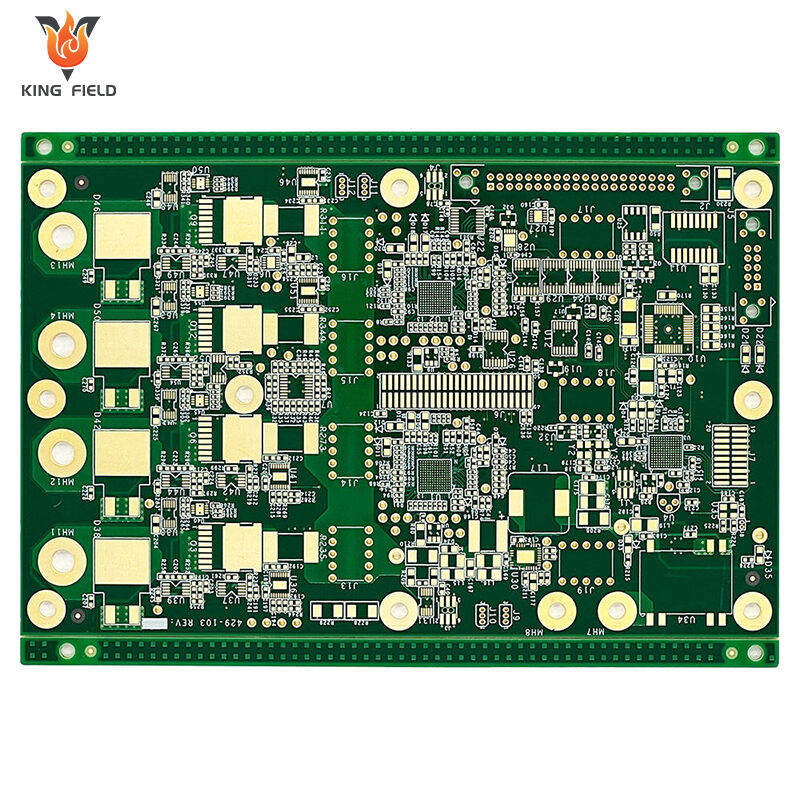

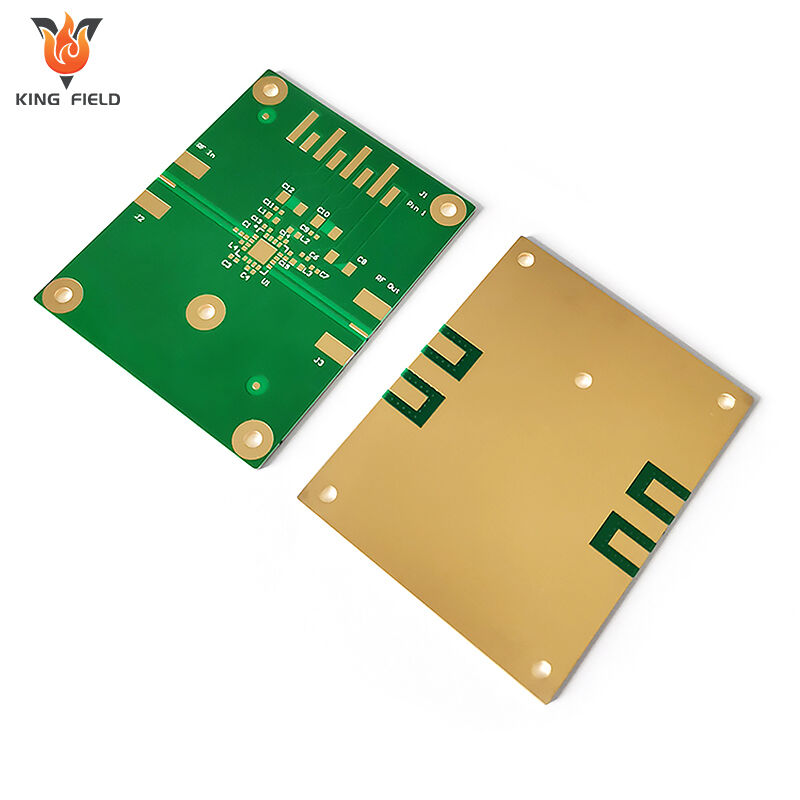

Cartes Rogers hautes performances pour applications haute fréquence RF/télécom/automobile/industrielles. Matériaux premium Rogers

(RO4003C/RO5880), pertes ultra-faibles et contrôle précis de l'impédance — optimisés pour l'intégrité du signal en GHz.

✅ Substrats Rogers à faibles pertes

✅ Contrôle précis de l'impédance (±5 %)

✅ Orientation RF/micro-ondes/données haute vitesse

Description

Qu'est-ce que le PCB Rogers ?

PCB Rogers désigne un circuit imprimé haute performance fabriqué à l'aide de matériaux stratifiés spécialisés produits par Rogers Corporation, une entreprise américaine spécialisée dans les matériaux et technologies avancés. Contrairement aux circuits imprimés conventionnels en FR-4 Fabriqués en résine époxy et fibre de verre, il utilise principalement des matériaux tels que le polytétrafluoroéthylène (PTFE), des composites chargés de céramique ou des mélanges d'hydrocarbures. Il est particulièrement adapté aux applications électroniques hautes fréquences et haut débit et est considéré comme la référence dans les domaines concernés. Voici une présentation détaillée :

Série des matériaux de base

| Série de matériaux | Caractéristiques clés | Scénarios d'application typiques | |||

| Série RO4000 | Elle offre un bon rapport coût-efficacité, une bonne facilité de traitement, une constante diélectrique stable et de faibles pertes diélectriques. Par exemple, le RO4350B présente une constante diélectrique stable d'environ 3,48 et une excellente stabilité thermique. | modules de communication 5G, antennes hautes fréquences et circuits radiofréquence. | |||

| Série RT/duroid | Il est basé sur des fluoroplastiques, offrant des pertes diélectriques extrêmement faibles et des performances élevées en hautes fréquences. Le RT5880 est un produit représentatif. | Circuits micro-ondes, systèmes radar de précision et instruments de test haut de gamme. | |||

| Série RO3000 | Il s'agit d'un matériau fluoroplastique renforcé, possédant une bonne stabilité dimensionnelle et une résistance à l'humidité. | Équipements micro-ondes commerciaux et dispositifs de communication RF milieu à haut de gamme. | |||

| Série TMM | En tant que matériau céramique hydrocarboné, il allie les avantages des céramiques et des hydrocarbures, avec une conductivité thermique élevée et des propriétés électriques stables. | Composants RF haute puissance et équipements électroniques fonctionnant à haute température. | |||

Avantages et applications

Avantages de performance exceptionnels

Faible perte de signal :

Ses matériaux présentent un facteur de dissipation faible. Lorsque les signaux sont transmis à des fréquences supérieures à 2 GHz, les pertes sont bien inférieures à celles des circuits imprimés FR-4 traditionnels, ce qui garantit efficacement l'intégrité du signal.

Propriétés diélectriques stables :

La constante diélectrique reste stable dans une large plage de température et de fréquence. Cela permet aux ingénieurs de concevoir précisément des circuits tels que l'adaptation d'impédance et les lignes de transmission.

Forte adaptabilité environnementale :

De nombreux matériaux de sa série présentent une faible absorption d'eau, permettant un fonctionnement stable dans des environnements à forte humidité. Par ailleurs, ils possèdent des températures élevées de transition vitreuse (généralement supérieures à 280 °C) et une excellente stabilité thermique, ce qui peut supporter des variations extrêmes de température.

Champs d'application principaux

Télécommunications :

Il s'agit d'un matériau clé pour les modules RF des stations de base 5G, les antennes millimétriques et les équipements de communication par satellite, répondant ainsi à la demande de systèmes de communication en matière de transmission de signaux à faibles pertes et à haute vitesse.

Aérospatiale et Défense :

Il est utilisé dans les systèmes radar, les modules de guidage de missiles et les équipements électroniques embarqués dans l'espace. Ses faibles émissions gazeuses et sa résistance aux environnements hostiles lui permettent de s'adapter aux conditions complexes de l'espace et du champ de bataille.

Électronique automobile :

Il est utilisé dans les radars automobiles, les modules de communication 5G embarqués et les systèmes de contrôle de puissance des véhicules électriques, résistant ainsi à un environnement de fonctionnement à haute température et fortes vibrations.

Instruments de test et de mesure :

Il est utilisé dans les générateurs de signaux haute fréquence, les analyseurs de réseau vectoriels et d'autres instruments de précision, garantissant l'exactitude et la stabilité des mesures instrumentales.

Précautions

En raison des différences significatives dans les caractéristiques des substrats entre les cartes de circuit imprimé Rogers et les cartes FR-4 traditionnelles, le processus de fabrication exige un contrôle ciblé des détails du procédé. Les points essentiels à retenir sont les suivants :

Traitement et stockage du substrat

· Conditions de stockage :

Les matériaux de base Rogers (en particulier les matériaux de base en PTFE) sont sujets à l'absorption d'humidité et doivent être stockés dans un environnement à température et humidité constantes. Si ne sont pas utilisés rapidement après ouverture, ils doivent être emballés sous vide et scellés afin d'éviter l'absorption d'humidité, qui pourrait provoquer des bulles et un délaminage lors du soudage.

· Découpe du matériau de base :

Utilisez des outils spécialisés en alliage dur pour la découpe afin d'éviter les fissures sur les bords du matériau de base. Après la découpe, les débris situés sur les bords doivent être nettoyés pour éviter d'égratigner le surface de la carte lors des opérations de traitement ultérieures.

· Nettoyage de surface :

Ne pas utiliser d'agents de nettoyage fortement corrosifs sur la surface du substrat. L'alcool isopropylique est préféré pour essuyer et éliminer les taches d'huile ou la poussière, afin d'éviter toute contamination pouvant affecter la résistance d'adhérence du cuivre revêtement.

Procédé de perçage et de formage

· Paramètres de perçage :

Le matériau Rogers à base de PTFE présente une grande dureté et une faible conductivité thermique. Lors du perçage, il convient de choisir des forets revêtus de diamant. Réduisez la vitesse de rotation, augmentez le taux d'avance, et renforcez simultanément le refroidissement afin d'éviter l'usure du foret ou l'ablation du matériau de base. Pour les substrats chargés de nitrure d'aluminium, il est nécessaire d'éviter la formation de microfissures pendant le perçage. Une méthode de perçage en plusieurs étapes peut être adoptée.

· Traitement des parois des trous :

Après le perçage, un nettoyage par plasma ou une gravure chimique est nécessaire pour éliminer les résidus de substrat présents sur la paroi du trou, garantissant ainsi l'adhérence de la métallisation sur la paroi du trou.

Évitez une gravure excessive qui pourrait provoquer des parois de trous rugueuses et nuire à l'uniformité du revêtement.

· Mise en forme :

La gravure de précision CNC ou la découpe laser est utilisée pour éviter l'emboutissage. Après la découpe, les bords doivent être meulés pour éliminer les bavures.

Métallisation et électrodéposition

· Prétraitement du cuivrage :

La surface du substrat Rogers est hautement inerte (en particulier le PTFE), il est donc nécessaire d'adopter des procédés spéciaux de matage pour augmenter la rugosité de surface évitez un matage excessif qui pourrait endommager la surface du substrat.

· Paramètres d'électrodéposition :

Lors de l'électrodéposition du cuivre, la densité de courant doit être réduite (15 % inférieure à celle de l'FR-4), la durée d'électrodéposition prolongée, et le revêtement doit être uniforme. Pour les conceptions à cuivre épais (≥2 oz), électrodéposition segmentée doit être adopté pour éviter une épaisseur de revêtement inégale ou la présence de micro-porosités.

· Inspection du revêtement :

Porter une attention particulière à la couverture et à l'adhérence du revêtement sur la paroi du trou. L'adhérence du revêtement sur la paroi du trou des cartes PTFE de type Rogers doit être ≥1,5 N/mm afin d'éviter le décollement du revêtement pendant l'utilisation ultérieure.

Gravure et fabrication du circuit

· Choix de la solution de gravure :

Utiliser des solutions de gravure acides (comme le système au chlorure de cuivre) afin d'éviter que des solutions basiques n'attaquent les substrats Rogers (certains substrats chargés de céramique présentent une faible résistance aux alcalis) ; durant le processus de gravure, la température (25 à 30 °C) et la vitesse de gravure doivent être strictement contrôlées afin d'éviter une gravure latérale excessive, qui pourrait entraîner une perte de précision du circuit.

· Compensation des lignes :

Prévoir la compensation de gravure en fonction du type de matériau de base afin de garantir que la largeur finale des lignes respecte la conception exigences ; Pour les pistes fines (largeur < 0,1 mm), un équipement de gravure de haute précision doit être utilisé afin d'éviter les coupures ou les courts-circuits.

Masque de soudure et traitement de surface

· Compatibilité de l'encre de masque de soudure :

Sélectionner une encre de masque de soudure résistante aux hautes températures (Tg > 150 °C) compatible avec les substrats Rogers afin d'éviter le décollement de l'encre dû à une mauvaise adhérence au substrat. Lors de l'impression du masque de soudure, la pression de la raclette doit être réduite pour éviter que l'encre ne pénètre dans l'espace entre les circuits.

· Procédé de durcissement :

La température de durcissement du masque de soudure doit être augmentée progressivement (de 80 °C à 150 °C graduellement) afin d'éviter toute déformation du substrat causée par une montée en température brutale. Le temps de durcissement est de 10 % à 20 % plus long que celui de l'FR-4 pour garantir le durcissement complet de l'encre.

· Sélection du traitement de surface :

Privilégier le placage or (ENIG) ou le placage étain, et éviter le nivellement à l'air chaud (HASL) - l'air chaud à haute température peut provoquer un gauchissement du substrat Rogers, et les matériaux de base en PTFE ont une résistance thermique limitée .

Procédé de collage

· Paramètres de stratification :

Régler la température, la pression et la durée de stratification selon le type de substrat afin d'éviter la décomposition du substrat due à une température excessive ou un décollement dû à une pression inégale.

· Traitement d'élimination de la colle :

Avant la stratification, la feuille pré-imprégnée (PP) doit être pré-cuite à 100 ℃ pendant 30 minutes afin d'éliminer les substances volatiles et empêcher la formation de bulles lors de la stratification. La combinaison du substrat Rogers et du PP doit correspondre au coefficient de dilatation thermique afin de réduire la déformation après stratification.

· Contrôle de planéité :

Après la stratification du circuit imprimé Rogers multicouche, il doit être pressé à froid et stabilisé. La vitesse de refroidissement doit être contrôlée à 5℃/min afin d'éviter une différence de température excessive provoquant un voilage de la surface du circuit (le degré de voilage doit être ≤0,3 %).

Tests et contrôle qualité

· Tests des performances électriques :

Porter une attention particulière à l'impédance des lignes, aux pertes d'insertion et au rapport d'ondes stationnaires. Utiliser un analyseur de réseau pour effectuer des tests sur toute la plage de fréquences conçue afin de garantir que les performances haute fréquence répondent aux normes.

· Tests de fiabilité :

Effectuer des tests de cycles thermiques et des tests d'humidité chaude afin de vérifier la stabilité de l'adhérence entre le substrat et la couche de cuivre, ainsi que la couche de masque de soudure, pour prévenir les défaillances causées par le vieillissement environnemental.

· Inspection visuelle :

Vérifier la présence de fissures, de délaminage ou de bulles sur la surface du circuit, ainsi que la régularité des bords des pistes et la présence d'arêtes sur les parois des trous, afin de s'assurer qu'aucun défaut apparent n'est présent.

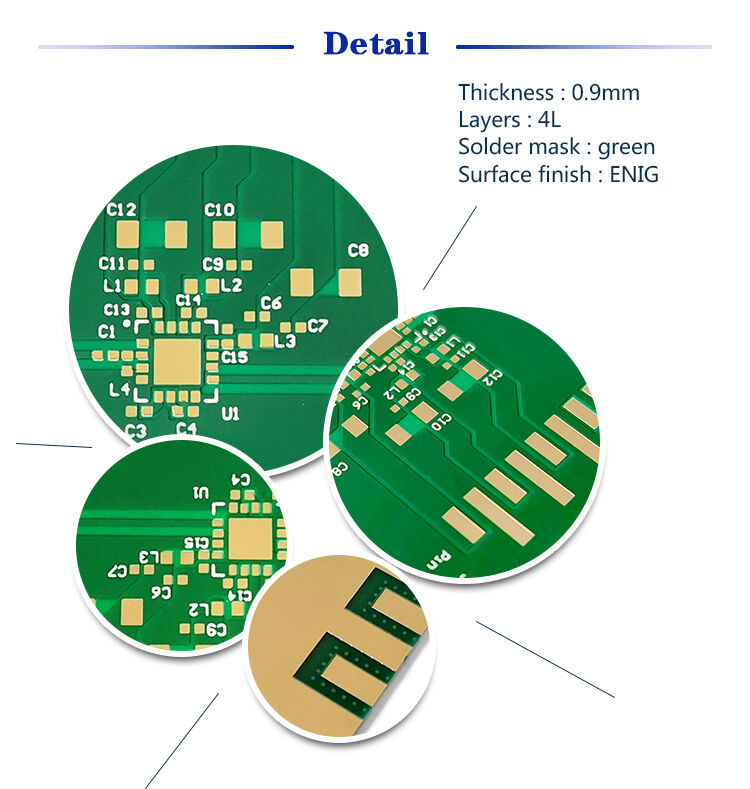

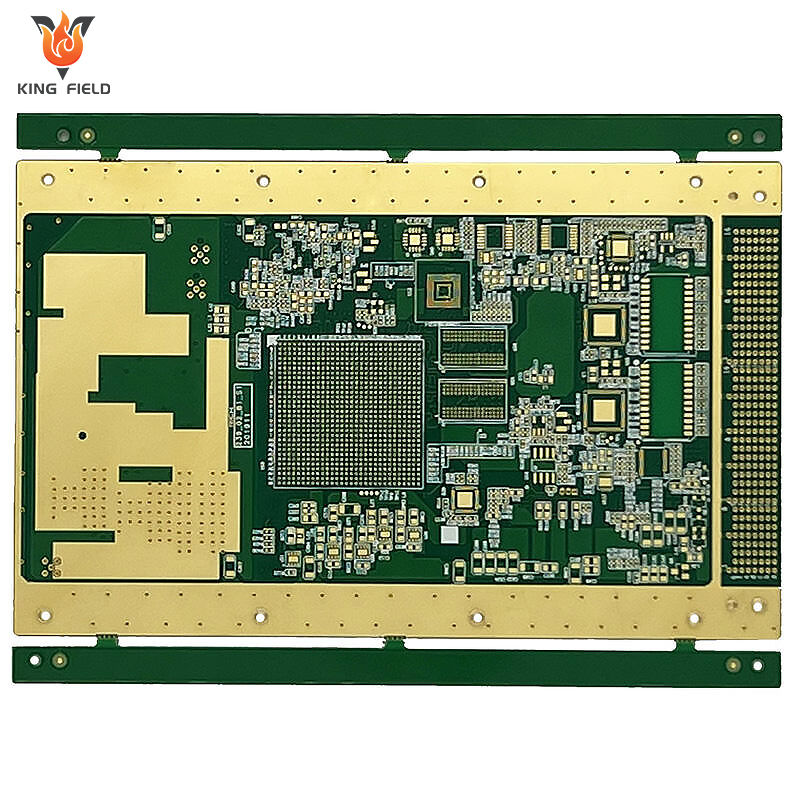

Capacité de fabrication de PCB rigides

| Article | RPCB | HDI | |||

| largeur minimale de ligne/espacement minimal | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| diamètre minimal du trou | 6 MIL (0,15 MM) | 6 MIL (0,15 MM) | |||

| ouverture minimale de la résine de soudure (un seul côté) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| pont de résine de soudure minimal | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| rapport d'aspect maximal (épaisseur/diamètre du trou) | 0.417361111 | 0.334027778 | |||

| précision de contrôle d'impédance | +/-8% | +/-8% | |||

| épaisseur finale | 0,3-3,2 MM | 0,2-3,2 MM | |||

| taille maximale du panneau | 630 MM * 620 MM | 620 MM * 544 MM | |||

| épaisseur maximale de cuivre fini | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| épaisseur minimale du circuit imprimé | 6 MIL (0,15 MM) | 3 MIL (0,076 MM) | |||

| nombre maximal de couches | 14 couches | 12 couches | |||

| Traitement de surface | HASL-LF, OSP, Or Immersion, Étain Immersion, Argent Immersion | Or Immersion, OSP, or sélectif immersion or | |||

| impression au carbone | |||||

| Taille minimale/maximale du trou laser | / | 3MIL / 9,8MIL | |||

| tolérance sur la taille du trou laser | / | 0.1 |