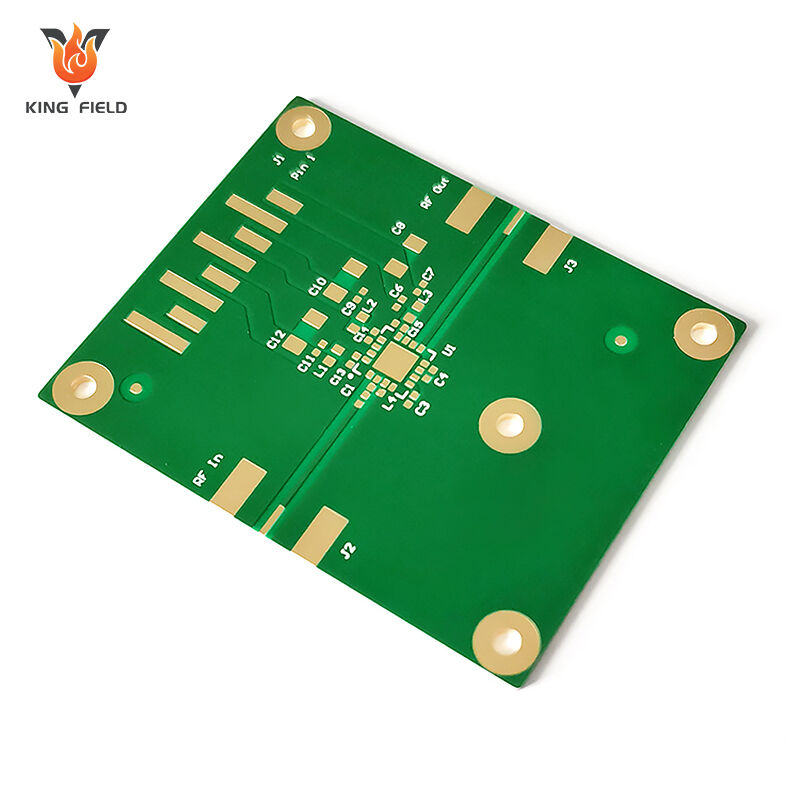

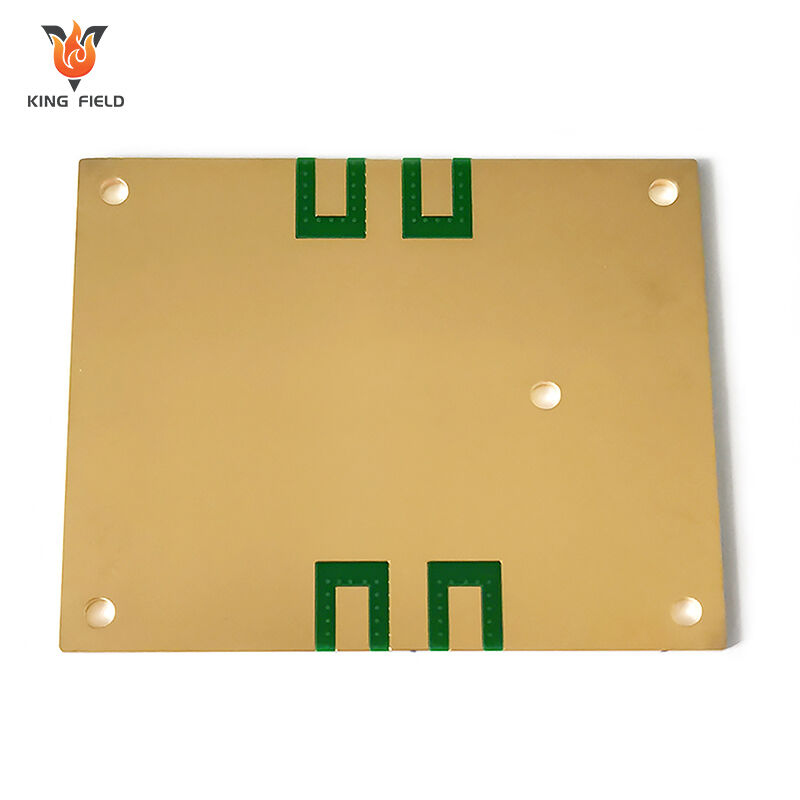

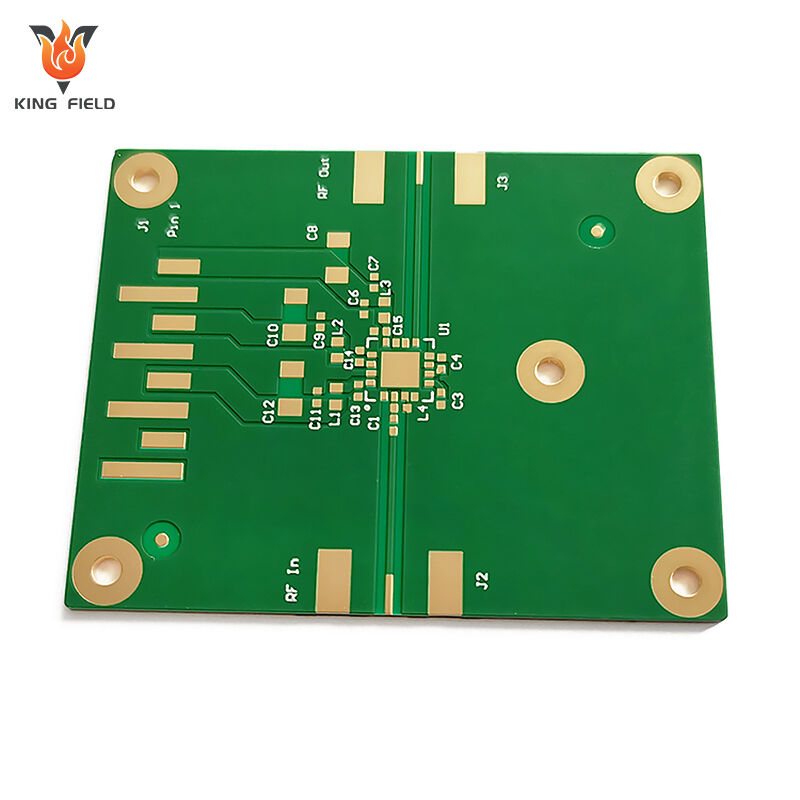

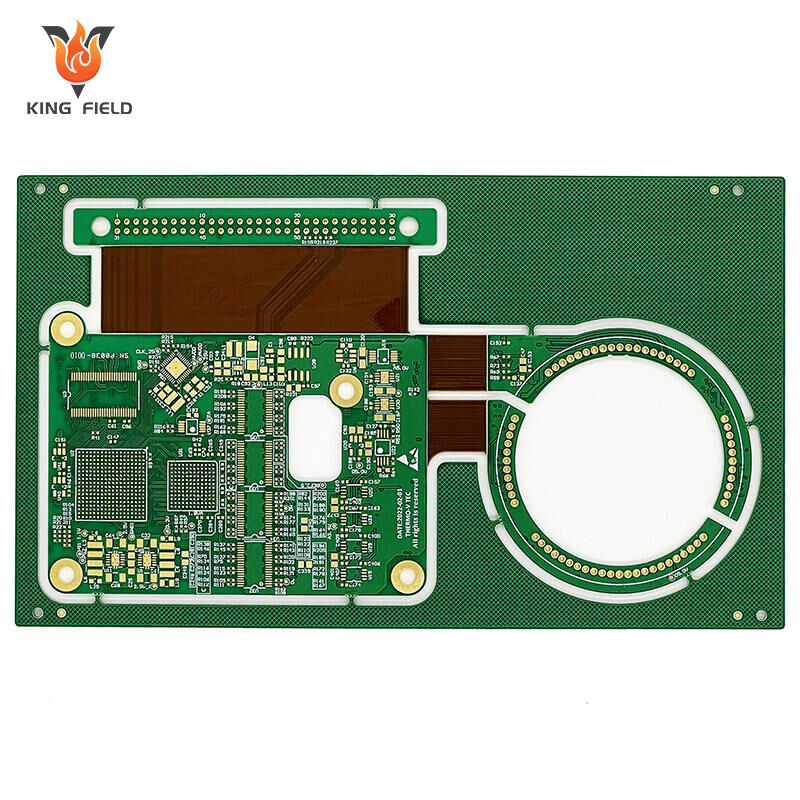

PCB Rogers

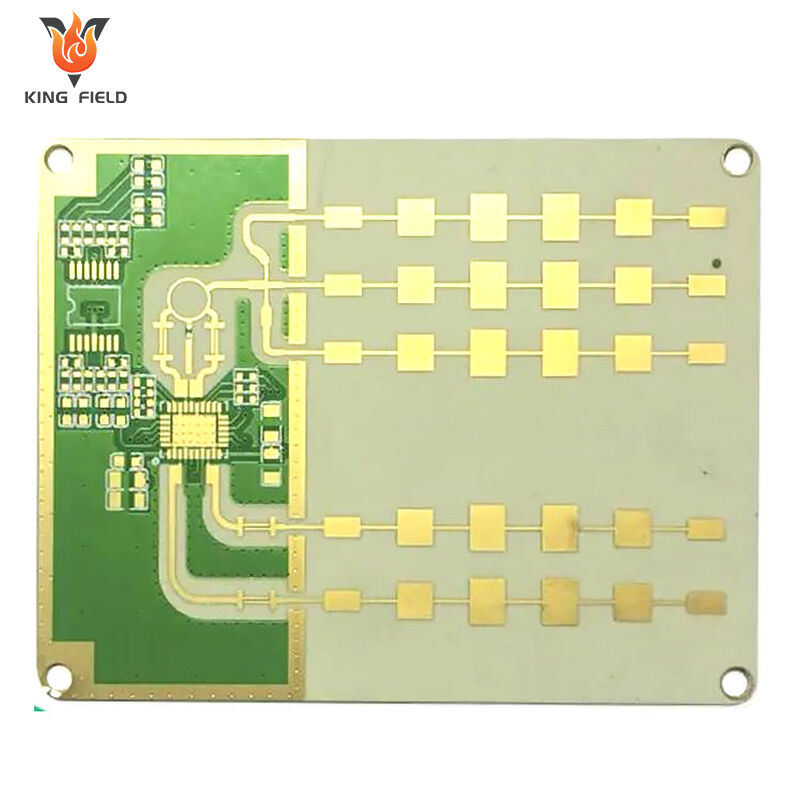

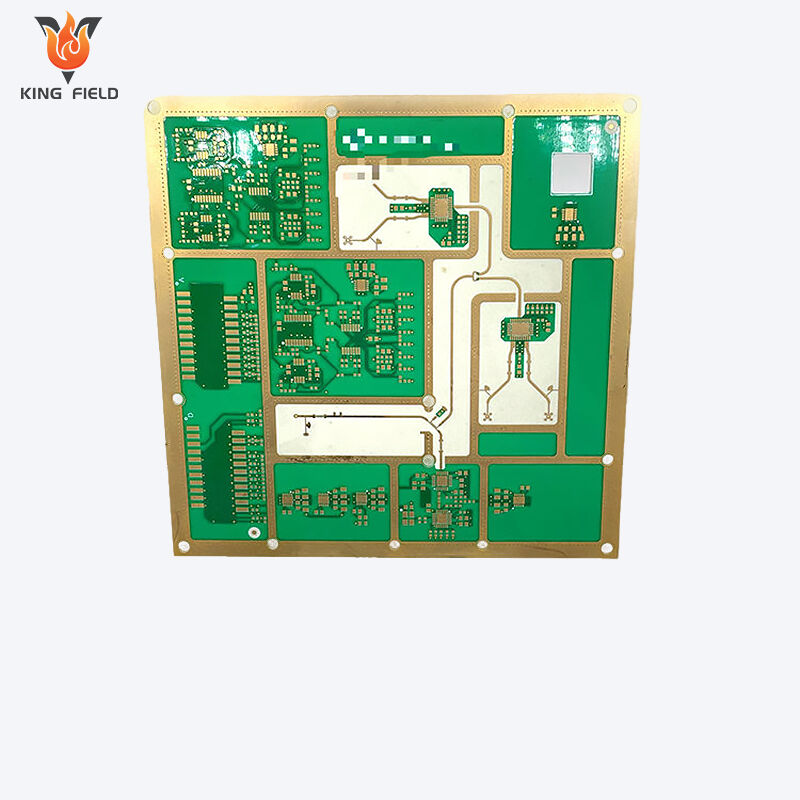

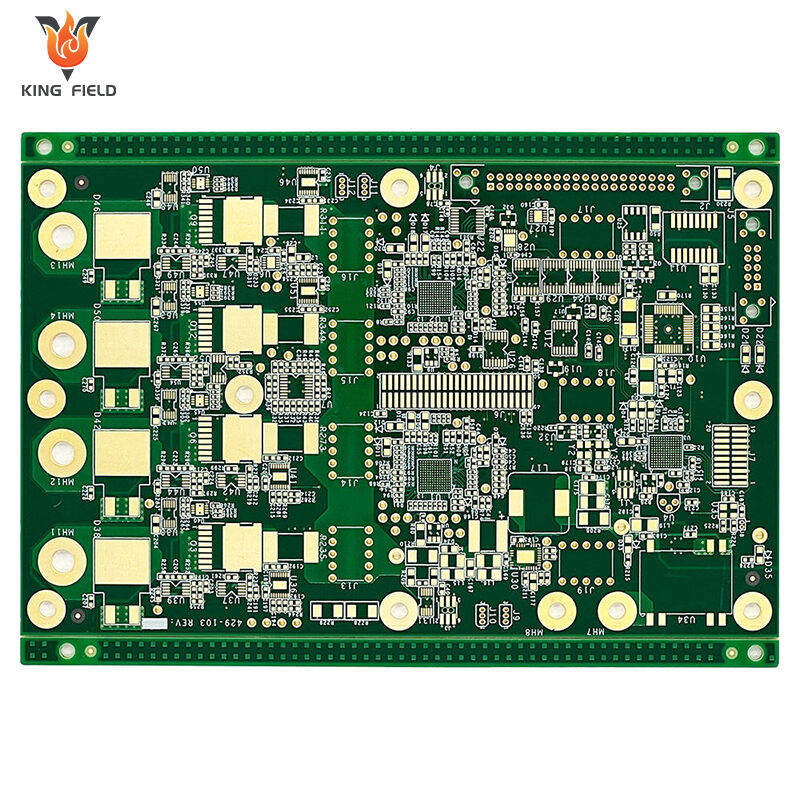

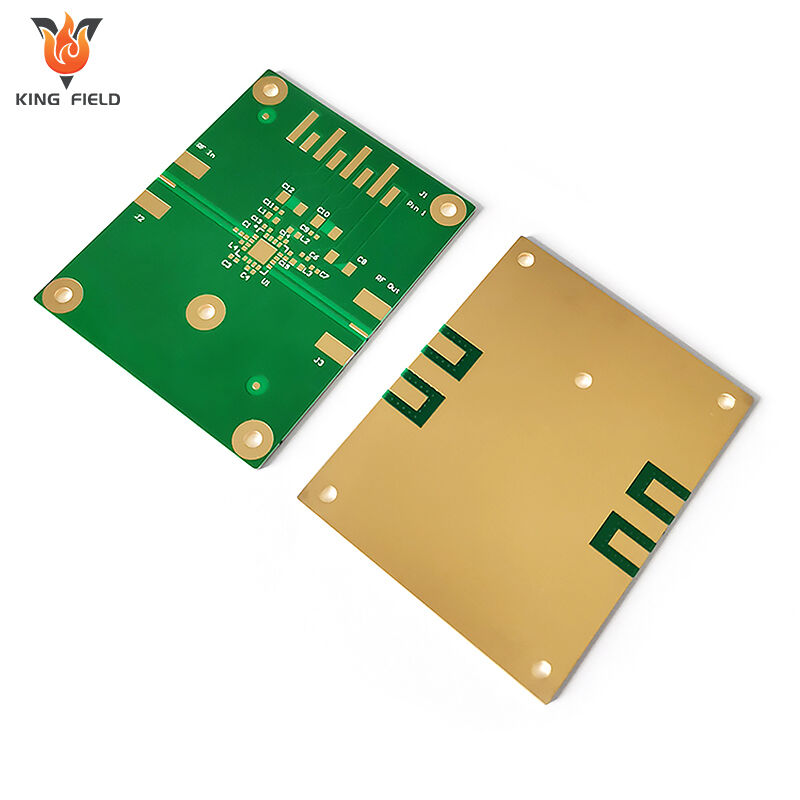

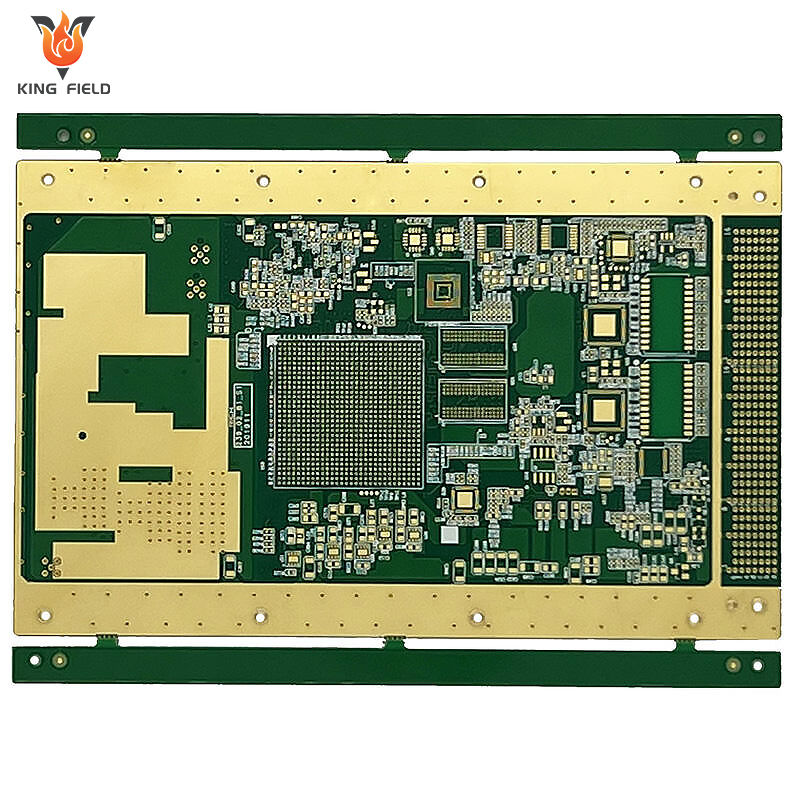

PCB Rogers de alto rendimiento para aplicaciones de alta frecuencia de RF/telecomunicaciones/automotrices/industriales. Materiales de primera categoría de Rogers

(RO4003C/RO5880), con pérdida ultrabaja y control de impedancia preciso optimizado para la integridad de la señal de GHz.

✅ Sustritos Rogers de baja pérdida

✅ Control preciso de impedancia (±5 %)

✅ Enfoque de datos de RF/microondas/alta velocidad

Descripción

¿Qué es Rogers PCB?

PCB Rogers hace referencia a un circuito impreso de alto rendimiento fabricado utilizando materiales laminados especializados producidos por Rogers Corporation, una empresa estadounidense de materiales y tecnologías avanzadas. A diferencia de los convencionales FR-4 PCB fabricados con resina epoxi y fibra de vidrio, este principalmente adopta materiales como politetrafluoroetileno (PTFE), compuestos rellenos con cerámica o mezclas de hidrocarburos. Es especialmente adecuado para aplicaciones electrónicas de alta frecuencia y alta velocidad y es conocido como el referente en los campos relacionados. A continuación se presenta una introducción detallada:

Serie de materiales básicos

| Serie de Materiales | Características clave | Escenarios de aplicación típicos | |||

| Serie RO4000 | Ofrece una relación costo-efectividad favorable, buena procesabilidad, constante dieléctrica estable y baja pérdida dieléctrica. Por ejemplo, el RO4350B tiene una constante dieléctrica estable alrededor de 3,48 y excelente estabilidad térmica. | módulos de comunicación 5G, antenas de alta frecuencia y circuitos de radiofrecuencia. | |||

| Serie RT/duroid | Está basado en fluoroplásticos, con pérdidas dieléctricas extremadamente bajas y un rendimiento excepcional a altas frecuencias. RT5880 es un producto representativo. | Circuitos de microondas, sistemas de radar de precisión e instrumentos de prueba de gama alta. | |||

| RO3000 Series | Es un material fluoroplástico reforzado con buena estabilidad dimensional y resistencia a la humedad. | Equipos comerciales de microondas y dispositivos de comunicación RF de gama media y alta. | |||

| TMM Series | Como material cerámico hidrocarbonado, combina las ventajas de las cerámicas y los hidrocarburos, con alta conductividad térmica y propiedades eléctricas estables. | Componentes RF de alta potencia y equipos electrónicos que operan a altas temperaturas. | |||

Ventajas y Aplicaciones

Ventajas de Rendimiento Sobresalientes

Bajas pérdidas de señal:

Sus materiales tienen un bajo factor de disipación. Cuando las señales se transmiten a frecuencias superiores a 2 GHz, las pérdidas son mucho menores que las de las placas PCB FR-4 tradicionales, lo que garantiza eficazmente la integridad de la señal.

Propiedades dieléctricas estables:

La constante dieléctrica permanece estable dentro de un amplio rango de temperatura y frecuencia. Esto permite a los ingenieros diseñar con precisión circuitos como líneas de transmisión y adaptación de impedancia.

Fuerte Capacidad de Adaptación al Entorno:

Muchos materiales de su serie tienen baja absorción de agua, lo que posibilita un funcionamiento estable en entornos de alta humedad. Asimismo, presentan altas temperaturas de transición vítrea (generalmente superiores a 280 °C) y una excelente estabilidad térmica, lo que puede soportar cambios extremos de temperatura.

Principales campos de aplicación

Telecomunicaciones:

Es un material fundamental para módulos RF de estaciones base 5G, antenas de onda milimétrica y equipos de comunicación por satélite, satisfaciendo así la demanda de transmisión de señales de baja pérdida y alta velocidad en sistemas de comunicación.

Aeroespacial y Defensa:

Se aplica en sistemas de radar, módulos de guía de misiles y equipos electrónicos espaciales. Su bajo nivel de desgasificación y resistencia a entornos adversos le permiten adaptarse a las condiciones complejas del espacio y el campo de batalla.

Electrónica automotriz:

Se utiliza en radares automotrices, módulos de comunicación 5G montados en vehículos y sistemas de control de potencia para vehículos de nueva energía, que pueden soportar el entorno de trabajo de alta temperatura y alta vibración en vehículos.

Instrumentos de prueba y medición:

Se utiliza en generadores de señales de alta frecuencia, analizadores de redes vectoriales y otros instrumentos de precisión, lo que garantiza la exactitud y estabilidad de las mediciones del instrumento.

Precauciones

Debido a las diferencias significativas en las características del sustrato entre las placas de circuito impreso (PCB) de Rogers y los PCB tradicionales FR-4, el proceso de fabricación requiere un control específico de los detalles del proceso. Los puntos clave a tener en cuenta son los siguientes:

Tratamiento y almacenamiento del sustrato

· Condiciones de almacenamiento:

Los materiales base de Rogers (especialmente los materiales base de PTFE) son propensos a la absorción de humedad y deben almacenarse en un entorno de temperatura y humedad constantes. Si no se utilizan inmediatamente después de abrirse, deben empaquetarse al vacío y sellarse para evitar la absorción de humedad, lo cual podría causar burbujas y desprendimientos durante la soldadura.

· Corte del material base:

Utilice herramientas especializadas de aleación dura para el corte, para evitar grietas en los bordes del material base. Después del corte, los residuos de borde deben limpiarse para prevenir arañazos en el la superficie de la placa durante los procesos posteriores.

· Limpieza de la superficie:

No utilice agentes de limpieza fuertes y corrosivos sobre la superficie del sustrato. Se recomienda el alcohol isopropílico para limpiar y eliminar manchas de aceite o polvo, evitando contaminaciones que puedan afectar la resistencia de unión del cobre capa.

Proceso de perforación y conformado

· Parámetros de perforación:

El material de Rogers basado en PTFE tiene alta dureza y baja conductividad térmica. Al perforar, se deben seleccionar brocas recubiertas con diamante. Reduzca la velocidad de rotación, aumente la velocidad de avance y, al mismo tiempo, mejore el enfriamiento para evitar el desgaste de la broca o la ablación del material base. Para sustratos rellenos con nitruro de aluminio, es necesario evitar la formación de microgrietas durante perforación. Puede adoptarse un método de perforación por etapas.

· Tratamiento de la pared del orificio:

Después de la perforación, se requiere una limpieza por plasma o grabado químico para eliminar los residuos del sustrato en la pared del orificio, asegurando la adhesión de la metalización en la pared del orificio.

Evite el grabado excesivo que pueda causar paredes de agujeros rugosas y afectar la uniformidad del recubrimiento.

· Formación de forma:

Se adopta grabado por CNC de precisión o corte láser para evitar el punzonado. Después del corte, los bordes deben ser pulidos para eliminar las rebabas.

Metalización y galvanizado

· Tratamiento previo de plateado de cobre:

La superficie del sustrato Rogers es altamente inerte (especialmente el PTFE), por lo que es necesario adoptar procesos especiales de rugosizado para aumentar la superficie rugosidad de la superficie del sustrato y mejorar la adherencia de la capa de plateado de cobre. Evite una rugosización excesiva que pueda dañar la superficie del sustrato.

· Parámetros de galvanizado:

Al galvanizar cobre, la densidad de corriente debe reducirse (un 15 % menor que en FR-4), el tiempo de galvanizado debe prolongarse y el recubrimiento debe ser uniforme. Para diseños con cobre grueso (≥2 oz), galvanizado segmentado debe adoptarse para evitar un espesor de recubrimiento desigual o la formación de poros.

· Inspección del recubrimiento:

Centrarse en verificar la cobertura y la adhesión del recubrimiento en la pared del orificio. La adhesión del recubrimiento en la pared del orificio de placas PCB de Rogers basadas en PTFE debe ser ≥1,5 N/mm para prevenir el desprendimiento del recubrimiento durante el uso posterior.

Grabado y fabricación del circuito

· Selección de la solución de grabado:

Utilice soluciones ácidas de grabado (como el sistema de cloruro de cobre) para evitar que las soluciones alcalinas dañen los sustratos de Rogers (algunos sustratos rellenos con cerámica tienen baja resistencia a los álcalis); durante el proceso de grabado, la temperatura (25 a 30 °C) y la velocidad de grabado deben controlarse estrictamente para evitar un sobregabado lateral excesivo, lo cual podría provocar una disminución en la precisión del circuito.

· Compensación de líneas:

Preestablecer la cantidad de compensación de grabado según el tipo de material base para garantizar que el ancho de línea final cumpla con el diseño requisitos; para líneas finas (ancho de línea < 0,1 mm), se debe utilizar equipo de exposición de alta precisión para evitar líneas rotas o cortocircuitos.

Máscara de soldadura y tratamiento superficial

· Compatibilidad de la tinta de máscara de soldadura:

Seleccione una tinta de máscara de soldadura resistente a altas temperaturas (Tg > 150 °C) compatible con sustratos Rogers para evitar que la tinta se desprenda debido a una mala adhesión al sustrato. Al imprimir la máscara de soldadura, la presión del raspador debe reducirse para evitar que la tinta penetre en los espacios del circuito.

· Proceso de curado:

La temperatura de curado para la máscara de soldadura debe aumentarse progresivamente (de 80 °C a 150 °C gradualmente) para evitar deformaciones del sustrato causadas por un aumento brusco de temperatura. El tiempo de curado es un 10% a 20% más largo que el del FR-4 para garantizar la curación completa de la tinta.

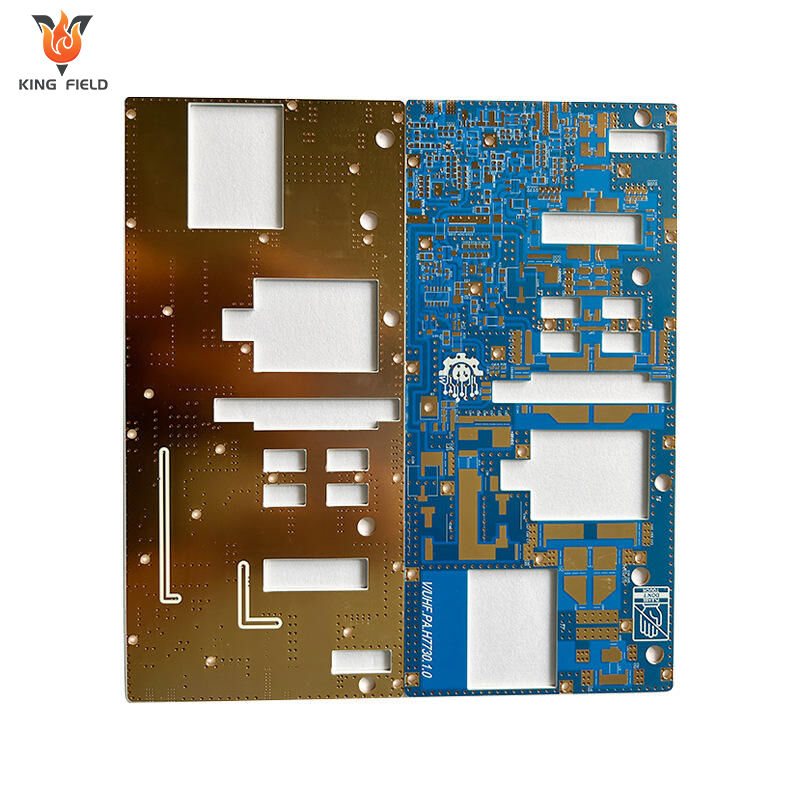

· Selección del tratamiento superficial:

Priorizar el chapado en oro (ENIG) o en estaño, y evitar el nivelado con aire caliente (HASL) - el aire caliente a alta temperatura puede causar que el sustrato Rogers se warpa, y los materiales base de PTFE tienen resistencia al calor limitada .

Proceso de Laminación

· Parámetros de laminación:

Establezca la temperatura, presión y tiempo de laminación según el tipo de sustrato para evitar la descomposición del sustrato por temperaturas excesivamente altas o la deslaminación debido a una presión desigual.

· Tratamiento de eliminación de adhesivo:

Antes de la laminación, la lámina precurada (PP) debe precalentarse a 100 ℃ durante 30 minutos para eliminar sustancias volátiles y prevenir la formación de burbujas durante la laminación. La combinación del sustrato Rogers y el PP debe coincidir con el coeficiente de expansión térmica para reducir la deformación tras la laminación.

· Control de planitud:

Después de que el PCB multicapa Rogers es laminado, necesita ser prensado en frío y fijado. La velocidad de enfriamiento debe controlarse a 5℃/min para evitar una diferencia de temperatura excesiva que provoque la deformación de la superficie del tablero (el grado de deformación debe ser ≤0,3%).

Pruebas y control de calidad

· Pruebas de rendimiento eléctrico:

Centrarse en inspeccionar la impedancia de la línea, las pérdidas de inserción y la relación de onda estacionaria. Utilice un analizador de redes para realizar pruebas completas dentro de la banda de frecuencia diseñada, asegurando que el rendimiento en alta frecuencia cumpla con los normas.

· Pruebas de fiabilidad:

Realice pruebas de ciclado térmico y pruebas de humedad y calor para verificar la estabilidad de la unión entre el sustrato y la capa de cobre, así como la capa de máscara de soldadura, para prevenir fallos causados por envejecimiento ambiental.

· Inspección visual:

Revise la superficie del tablero en busca de grietas, desprendimientos, burbujas, bordes lisos de los circuitos y rebabas en las paredes de los orificios, para garantizar que no existan defectos visibles evidentes.

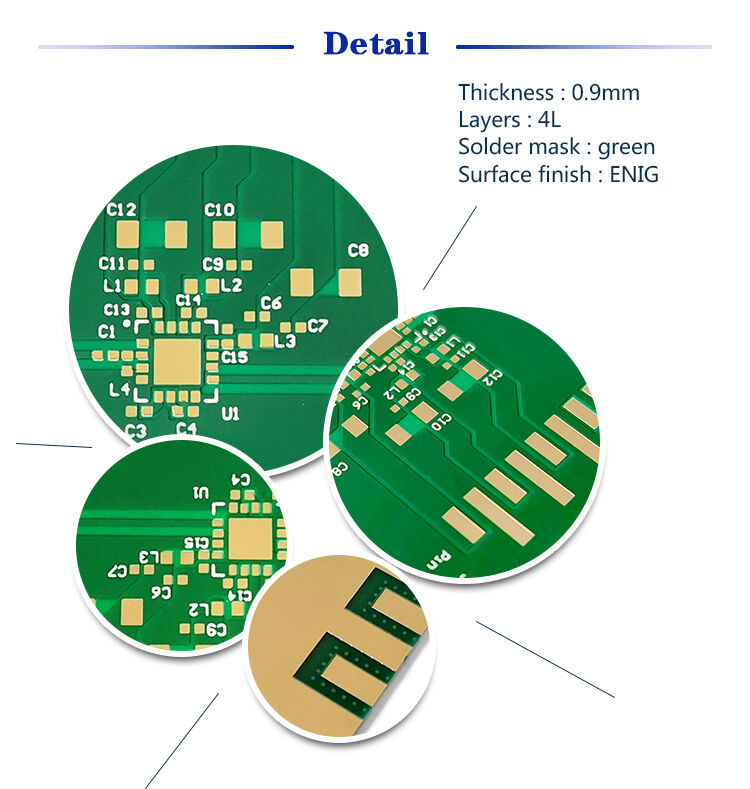

Capacidad de fabricación de PCB rígido

| ARTÍCULO | RPCB | HDI | |||

| línea mínima/espaciado entre líneas | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL (0,05 MM) | |||

| diámetro mínimo del agujero | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| abertura mínima de máscara de soldadura (un solo lado) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| puente mínimo de máscara de soldadura | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| relación de aspecto máxima (espesor/diámetro del agujero) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| espesor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo de la tabla | 630 MM * 620 MM | 620 MM * 544 MM | |||

| espesor máximo de cobre terminado | 6 OZ (210 µm) | 2 OZ (70 µm) | |||

| espesor mínimo de la placa | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 capas | 12 capas | |||

| Tratamiento superficial | HASL-LF, OSP, Oro por Inmersión, Estaño por Inmersión, Ag por Inmersión | Oro por Inmersión, OSP, oro por inmersión selectivo | |||

| impresión de carbono | |||||

| Tamaño mínimo/máximo de orificio láser | / | 3MIL / 9.8MIL | |||

| tolerancia del tamaño del orificio láser | / | 0.1 |