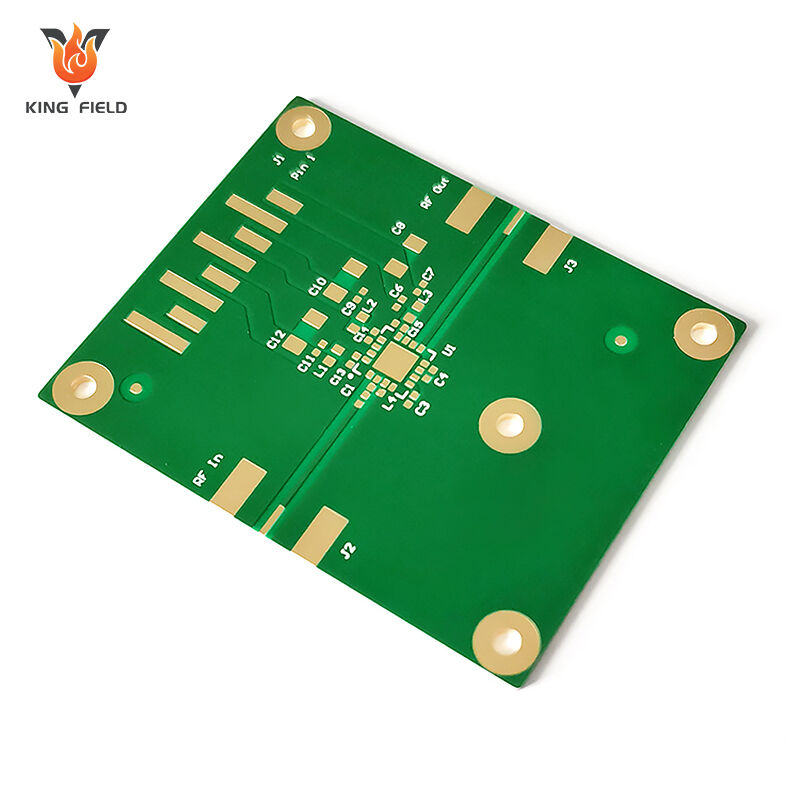

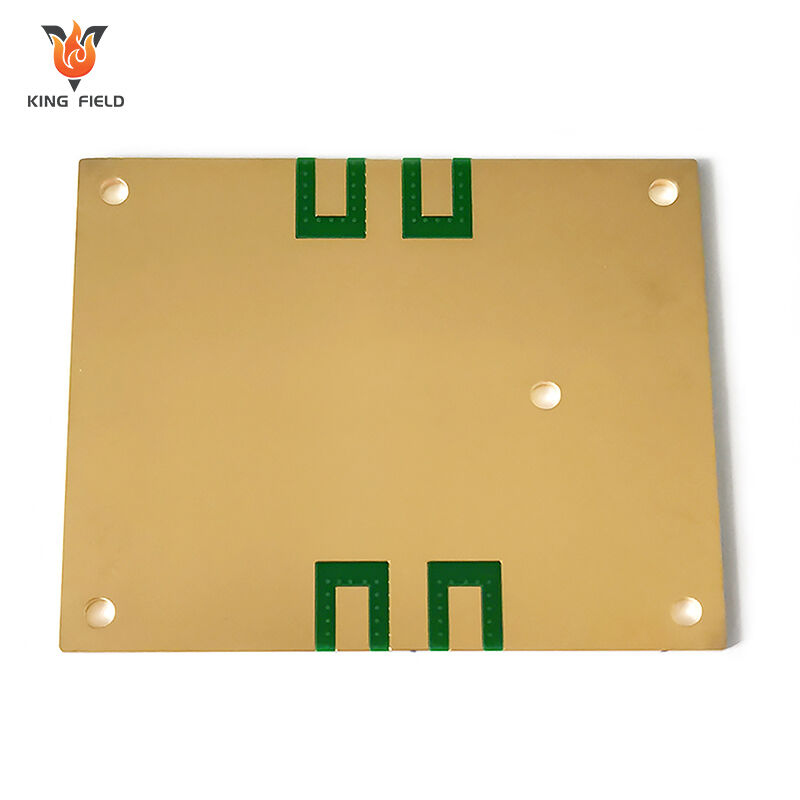

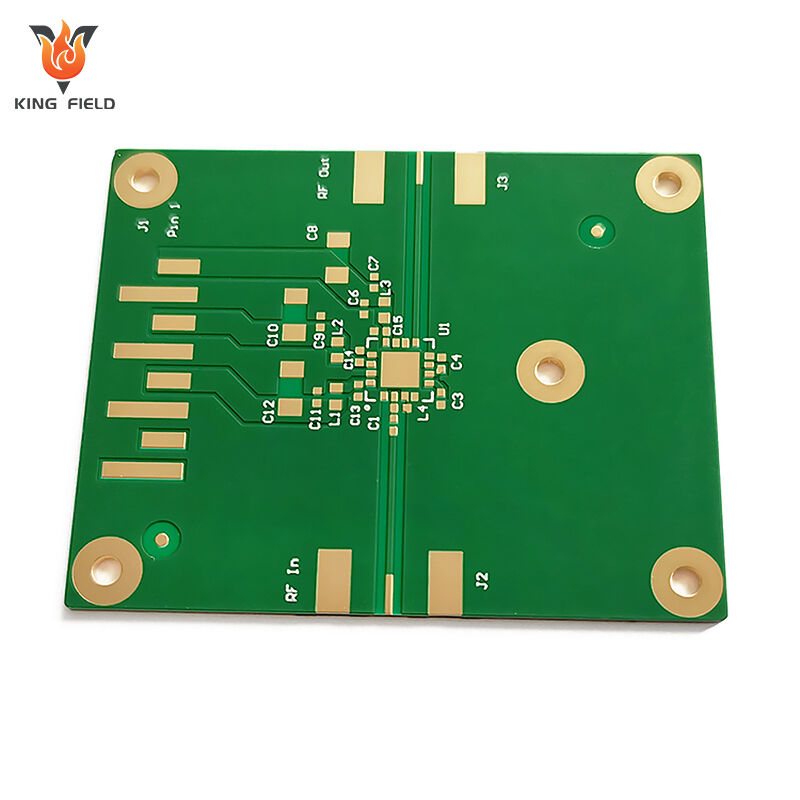

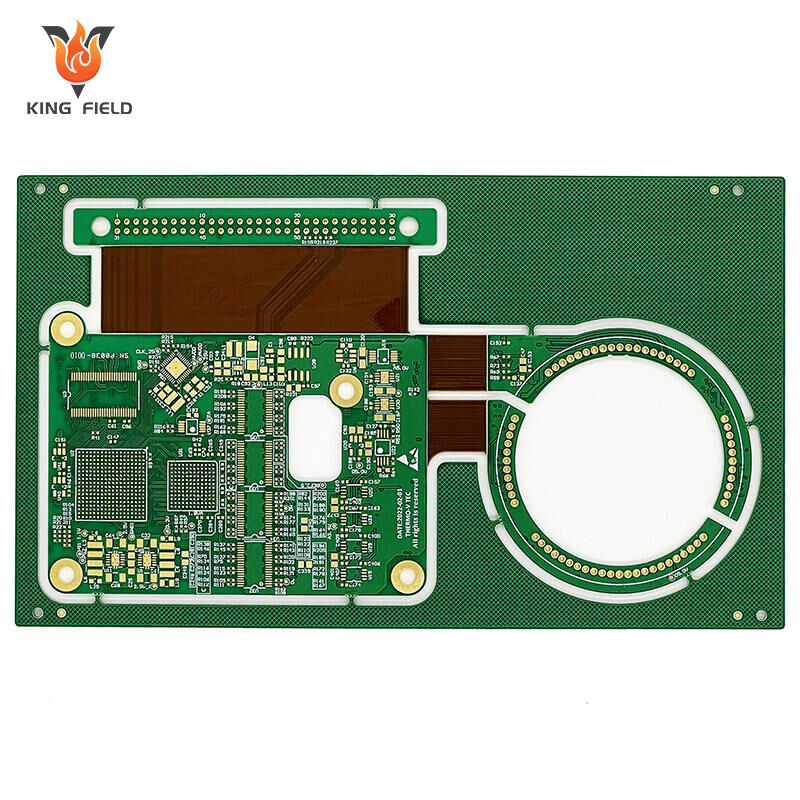

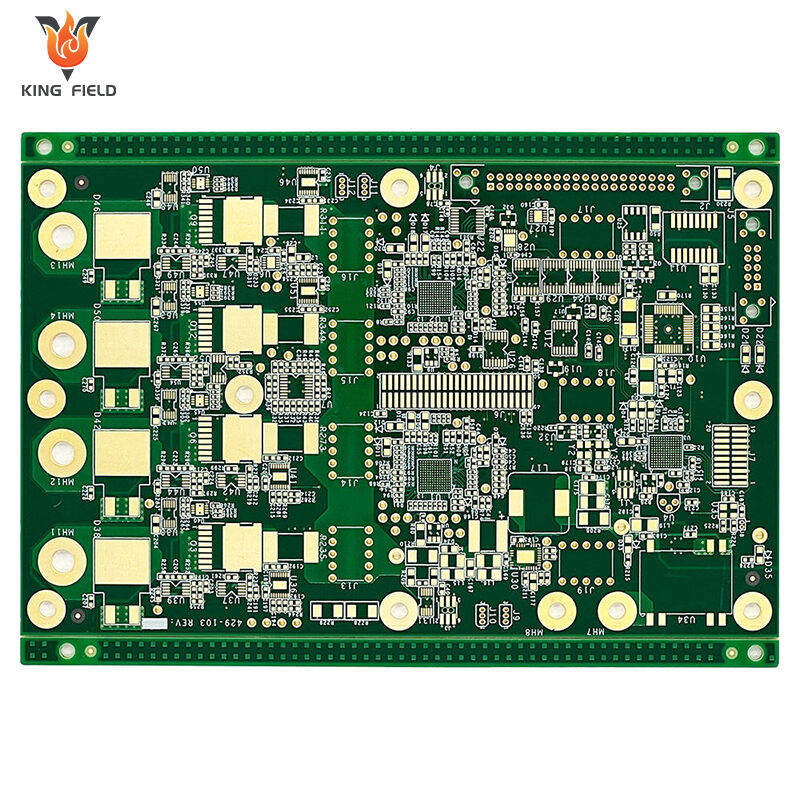

Rogers PCB

Hochleistungs-Rogers-Leiterplatten für HF/Telekommunikation/Automotive/Industrie-Hochfrequenzanwendungen. Hochwertige Rogers-Werkstoffe

(RO4003C/RO5880), extrem geringe Verluste und präzise Impedanzsteuerung – optimiert für GHz-Signalintegrität.

✅ Verlustarme Rogers-Substrate

✅ Präzise Impedanzsteuerung (±5 %)

✅ Fokus auf HF/Mikrowellen/Schnelldatenübertragung

Beschreibung

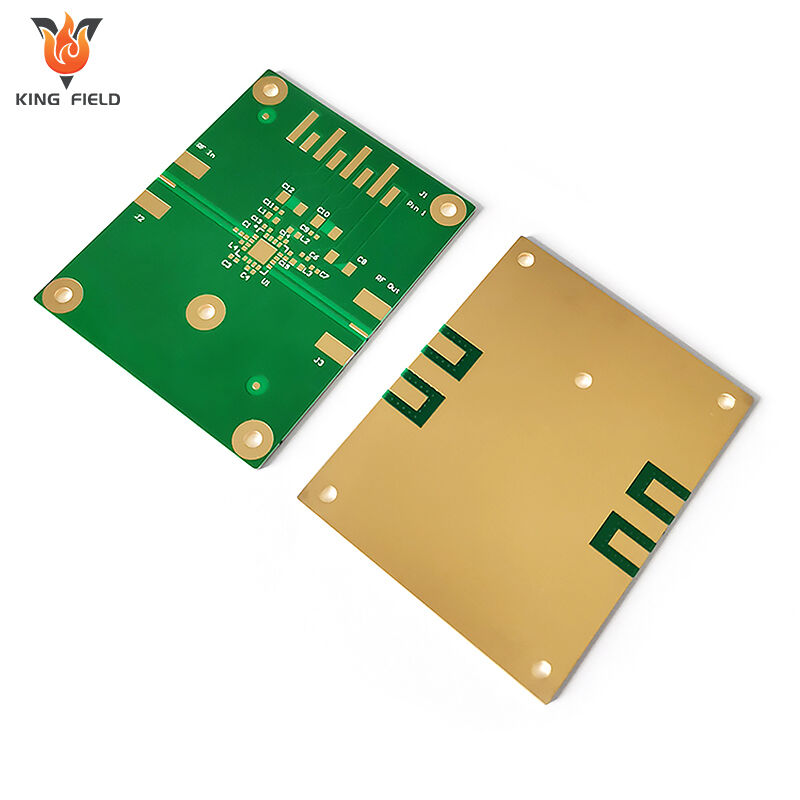

Was ist Rogers PCB?

Rogers PCB bezeichnet eine Hochleistungs-Leiterplatte, die aus speziellen Laminatmaterialien des amerikanischen Unternehmens Rogers Corporation, einem Unternehmen für fortschrittliche Materialien und Technologie, hergestellt wird. Im Gegensatz zu herkömmlichen FR-4 Leiterplatten, die aus Epoxidharz und Glasfaser bestehen, verwendet sie hauptsächlich Materialien wie Polytetrafluoroethylen (PTFE), keramisch gefüllte Verbundstoffe oder Kohlenwasserstoffgemische. Sie eignet sich besonders für hochfrequente und hochgeschwindigkeits Elektronikanwendungen und gilt als Maßstab in den entsprechenden Bereichen. Die folgende Aufstellung bietet eine detaillierte Einführung: elektronische Szenarien und ist bekannt als der Maßstab in verwandten Bereichen. Das Folgende ist eine detaillierte Vorstellung:

Kernmaterial-Serien

| Werkstoffreihe | Hauptmerkmale | Typische Anwendungsszenarien | |||

| RO4000-Serie | Sie zeichnet sich durch Kosteneffizienz, gute Verarbeitbarkeit, eine stabile Dielektrizitätskonstante und geringe Dielektrizitätsverluste aus. Beispielsweise weist RO4350B eine stabile Dielektrizitätskonstante von etwa 3,48 und hervorragende thermische Stabilität auf. | 5G-Kommunikationsmodule, Hochfrequenzantennen und Hochfrequenzschaltungen. | |||

| RT/duroid-Serie | Es basiert auf Fluorkunststoffen und zeichnet sich durch äußerst geringe dielektrische Verluste und hervorragende Hochfrequenzleistung aus. RT5880 ist ein repräsentatives Produkt. | Mikrowellenschaltungen, präzise Radarsysteme und hochwertige Prüfgeräte. | |||

| RO3000 Serie | Es handelt sich um ein verstärktes Fluorkunststoffmaterial mit guter Dimensionsstabilität und Feuchtigkeitsbeständigkeit. | Kommerzielle Mikrowellengeräte und mittlere bis hochwertige HF-Kommunikationsgeräte. | |||

| TMM Serie | Als Kohlenwasserstoff-Keramik-Material vereint es die Vorteile von Keramiken und Kohlenwasserstoffen und weist eine hohe Wärmeleitfähigkeit sowie stabile elektrische Eigenschaften auf. | Hochleistungs-HF-Bauelemente und elektronische Geräte für den Einsatz bei hohen Temperaturen. | |||

Vorteile und Anwendungen

Herausragende Leistungsvorteile

Geringe Signalverluste:

Die Materialien weisen einen niedrigen Verlustfaktor auf. Bei der Signalübertragung mit Frequenzen über 2 GHz sind die Verluste deutlich geringer als bei herkömmlichen FR-4-Leiterplatten, was die Signalintegrität effektiv sicherstellt.

Stabile dielektrische Eigenschaften:

Die Dielektrizitätskonstante bleibt über einen weiten Bereich von Temperatur und Frequenz hinweg stabil. Dies ermöglicht es Ingenieuren, Schaltungen wie Impedanzanpassungen und Übertragungsleitungen präzise auszulegen.

Starke Umweltanpassungsfähigkeit:

Viele Materialien der Serie weisen eine geringe Wasseraufnahme auf, wodurch ein stabiler Betrieb in Umgebungen mit hoher Luftfeuchtigkeit möglich ist. Gleichzeitig verfügen sie über hohe Glasübergangstemperaturen (im Allgemeinen über 280 °C) und hervorragende thermische Stabilität, die extremen Temperaturschwankungen standhalten können.

Hauptanwendungsgebiete

Telekommunikation:

Es ist ein Kernmaterial für HF-Module von 5G-Basisstationen, Millimeterwellenantennen und Satellitenkommunikationsausrüstung, das die Anforderungen an verlustarme und hochgeschwindigkeits Signalübertragung in Kommunikationssystemen erfüllt.

Luft- und Raumfahrt und Verteidigung:

Es wird in Radarsystemen, Lenkmodulen von Raketen und elektronischen Geräten für den Weltraum eingesetzt. Seine geringe Ausgasung und Beständigkeit gegenüber rauen Umgebungen ermöglichen den Einsatz unter den komplexen Bedingungen des Weltraums und des Schlachtfelds.

Automobilelektronik:

Es wird in Automotive-Radar, fahrzeugmontierten 5G-Kommunikationsmodulen und Leistungsregelsystemen für neue Energiefahrzeuge eingesetzt und ist beständig gegenüber der hohen Temperatur und starken Vibrationen in Fahrzeugumgebungen.

Test- und Messtechnikgeräte:

Es wird in Hochfrequenzsignalgeneratoren, Vektornetzwerkanalysatoren und anderen Präzisionsgeräten verwendet und gewährleistet so die Genauigkeit und Stabilität der Messergebnisse.

Vorsichtsmaßnahmen

Aufgrund der erheblichen Unterschiede in den Substrat-Eigenschaften zwischen Rogers-Leiterplatten und herkömmlichen FR-4-Leiterplatten ist bei der Herstellung eine gezielte Steuerung der Prozessdetails erforderlich. Die wichtigsten zu beachtenden Punkte sind wie folgt:

Substratbehandlung und Lagerung

· Lagerbedingungen:

Rogers-Basismaterialien (insbesondere PTFE-Basismaterialien) neigen zur Feuchtigkeitsaufnahme und sollten in einer umgebungskontrollierten, temperatur- und feuchtekonstanten Umgebung gelagert werden. Wenn wenn sie nach dem Öffnen nicht umgehend verwendet werden, sollten sie vakuumverpackt und versiegelt werden, um Feuchtigkeitsaufnahme zu verhindern, die beim Löten zu Blasenbildung und Delamination führen könnte.

· Schneiden des Basiswerkstoffs:

Verwenden Sie spezielle Hartlegierungs-Werkzeuge zum Schneiden, um Randrisse am Basismaterial zu vermeiden. Nach dem Schneiden sollten die Randrückstände entfernt werden, um Kratzer auf dem brettfläche während der anschließenden Verarbeitung.

· Oberflächenreinigung:

Verwenden Sie keine starken, korrosiven Reinigungsmittel auf der Substratoberfläche. Zum Abwischen von Ölverschmutzungen oder Staub wird Isopropylalkohol empfohlen, um Verunreinigungen zu vermeiden, die die Haftfestigkeit des Kupfers beeinträchtigen könnten beschichtung angewendet wird.

Bohr- und Formprozess

· Bohrparameter:

PTFE-basiertes Rogers-Material weist eine hohe Härte und schlechte Wärmeleitfähigkeit auf. Beim Bohren sollten diamantbeschichtete Bohrer verwendet werden. Verringern Sie die Drehzahl, erhöhen Sie die vorschubgeschwindigkeit und verbessern Sie gleichzeitig die Kühlung, um Bohrerverschleiß oder Ablation des Basismaterials zu verhindern. Bei substraten mit Aluminiumnitrid-Füllung ist es notwendig, die Bildung von Mikrorissen während bohren keine Mikrorisse entstehen. Es kann ein schrittweises Bohrverfahren angewandt werden.

· Behandlung der Bohrlochwände:

Nach dem Bohren ist eine Plasma-Reinigung oder chemische Ätzung erforderlich, um die verbleibenden Substratrückstände an der Lochwand zu entfernen und die Haftung der Metallisierung an der Lochwand sicherzustellen.

Vermeiden Sie übermäßiges Ätzen, das zu rauen Bohrlochwänden führen und die Gleichmäßigkeit der Beschichtung beeinträchtigen kann.

· Formgebung:

Es wird präzises CNC-Fräsen oder Laser-Schneiden verwendet, um das Stanzen zu vermeiden. Nach dem Schneiden müssen die Kanten geschliffen werden, um Grate zu entfernen.

Metallisierung und Galvanik

· Vorbehandlung für Kupferbeschichtung:

Die Oberfläche des Rogers-Substrats ist äußerst inert (insbesondere PTFE), weshalb spezielle Rauverfahren angewendet werden müssen, um die Oberflächenhaftung zu erhöhen vermeiden Sie übermäßige Rauhmachung, die zu Beschädigungen der Substratoberfläche führen kann.

· Galvanische Parameter:

Bei der Kupfergalvanik muss die Stromdichte verringert werden (15 % niedriger als bei FR-4), die Galvanikzeit verlängert werden, und die Beschichtung gleichmäßig sein. Bei Dickschicht-Konstruktionen (≥2 Unzen), abschnittsweise Galvanik sollte angewendet werden, um eine ungleichmäßige Schichtdicke oder Poren zu vermeiden.

· Beschichtungsprüfung:

Konzentrieren Sie sich auf die Überprüfung der Abdeckung und Haftung der Beschichtung an der Bohrlochwand. Die Haftung der Beschichtung an der Bohrlochwand von PTFE-basierten Rogers-Leiterplatten sollte ≥1,5 N/mm betragen, um ein Abblättern der Beschichtung während der späteren Nutzung zu verhindern.

Ätzen und Leiterbahnherstellung

· Auswahl des Ätzmittels:

Saure Ätzmittel (wie Kupferchlorid-System) verwenden, um zu verhindern, dass alkalische Ätzmittel die Rogers-Substrate angreifen (einige keramikgefüllte Substrate weisen eine geringe Alkalibeständigkeit auf); Während des Ätzprozesses müssen Temperatur (25 bis 30 °C) und Ätzgeschwindigkeit streng kontrolliert werden, um übermäßiges Seitenätzen zu vermeiden, das zu einer Verringerung der Genauigkeit der Leiterbahnen führen könnte.

· Leiterbahnkompensation:

Die Ätzkompensationsmenge wird je nach Typ des Grundmaterials voreingestellt, um sicherzustellen, dass die endgültige Leiterbahnbreite den Designvorgaben entspricht entspricht; Bei feinen Leiterbahnen (Leiterbahnbreite < 0,1 mm) sollte eine hochpräzise Belichtungsausrüstung verwendet werden, um Unterbrechungen oder Kurzschlüsse zu vermeiden.

Lötstopplack und Oberflächenbehandlung

· Verträglichkeit von Lötstopplackfarbe:

Wählen Sie einen temperaturbeständigen Lötstopplack (Tg > 150 °C), der mit Rogers-Substraten kompatibel ist, um ein Abblättern der Farbe aufgrund schlechter Haftung auf dem Substrat zu verhindern. Beim Aufdruck des Lötstopplacks sollte der Druck des Rakels verringert werden, um ein Eindringen der Farbe in die Zwischenräume der Leiterbahnen zu verhindern.

· Aushärtungsverfahren:

Die Aushärtungstemperatur für den Lötstopplack sollte schrittweise erhöht werden (allmählich von 80 °C auf 150 °C), um eine Verformung des Substrats durch plötzlichen Temperaturanstieg zu vermeiden. Die Aushärtezeit ist um 10 % bis 20 % länger als bei FR-4. um eine vollständige Aushärtung der Tinte sicherzustellen.

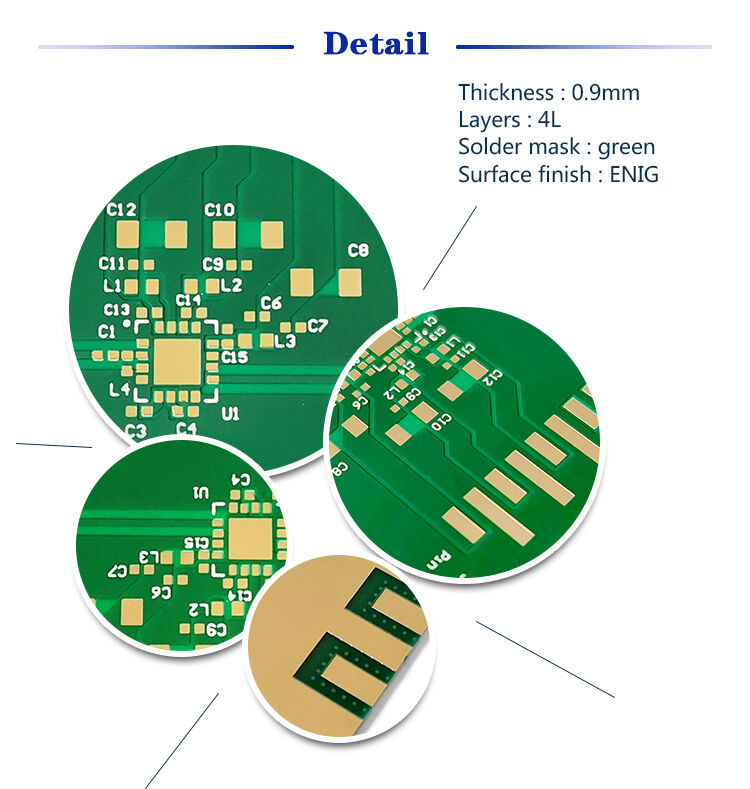

· Oberflächenbehandlungsauswahl:

Bezüglich der Oberflächenbeschichtung ist vorzugsweise Vergoldung (ENIG) oder Verzinnung zu wählen; Hot-Air-Leveling (HASL) sollte vermieden werden – heiße Luft bei hohen Temperaturen kann das Rogers-Substrat verziehen lassen, und PTFE-Grundmaterialien weisen eine begrenzte Wärmebeständigkeit auf .

Laminierprozess

· Laminierparameter:

Laminierungstemperatur, -druck und -zeit entsprechend der Substratart einstellen, um eine Zersetzung des Substrats durch zu hohe Temperaturen oder eine Delamination durch ungleichmäßigen Druck zu vermeiden.

· Entklebung:

Vor dem Laminieren muss das vorgehärtete Prepreg (PP) 30 Minuten lang bei 100 °C vorgebacken werden, um flüchtige Stoffe zu entfernen und die Bildung von Blasen während des Laminierens zu verhindern. Die Kombination aus Rogers-Substrat und PP muss den Wärmeausdehnungskoeffizienten abstimmen, um Verzug nach dem Laminieren zu reduzieren.

· Flachheitskontrolle:

Nachdem die mehrschichtige Rogers-PCB laminiert wurde, muss sie kaltgepresst und gehärtet werden. Die Abkühlrate sollte bei 5℃/min kontrolliert werden, um eine übermäßige Temperaturdifferenz zu vermeiden, die eine Verwölbung der Plattenoberfläche verursachen könnte (der Verwölbungsgrad sollte ≤0,3 % betragen).

Prüfung und Qualitätskontrolle

· Elektrische Leistungstests:

Konzentrieren Sie sich auf die Prüfung der Leitungsimpedanz, Einfügungsdämpfung und Stehwellenverhältnis. Führen Sie mit einem Netzwerkanalysator eine Vollbereichsprüfung innerhalb des konstruierten Frequenzbands durch, um sicherzustellen, dass die Hochfrequenzleistung die standards.

· Zuverlässigkeitstests:

Führen Sie Temperaturwechseltests und Feuchte-Wärme-Tests durch, um die Haftstabilität zwischen Substrat und Kupferschicht sowie der Lackschicht zu überprüfen und Ausfälle durch Umweltalterung zu vermeiden.

· Optische Inspektion:

Überprüfen Sie die Plattenoberfläche auf Risse, Delamination, Blasen, glatte Kanten der Leiterbahnen und Grate an den Lochwänden, um sicherzustellen, dass keine offensichtlichen optischen Mängel vorhanden sind.

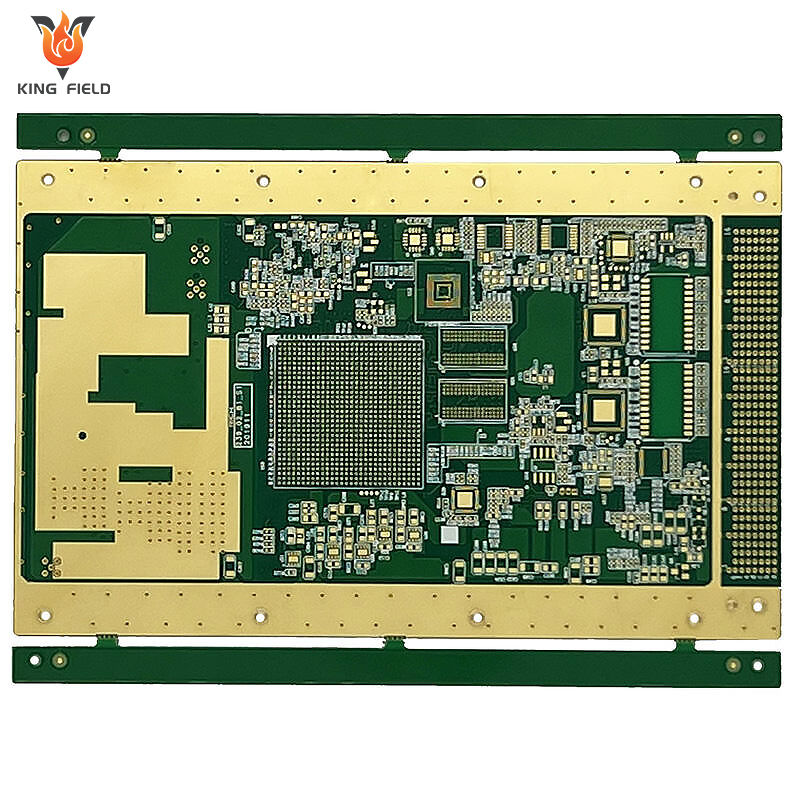

Starre RPCB-Herstellungskapazität

| Artikel | RPCB | HDI | |||

| minimale Leiterbahnbreite/Leiterabstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimale Bohrungsdurchmesser | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimale Lötstopplacköffnung (einseitig) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimale Lötstopplackbrücke | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maximales Verhältnis (Dicke/Bohrungsdurchmesser) | 0.417361111 | 0.334027778 | |||

| impedanzsteuerungsgenauigkeit | +/-8% | +/-8% | |||

| endgültige Dicke | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximale Platinegröße | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximale Endkupferdicke | 6 OZ (210 µm) | 2 OZ (70 µm) | |||

| minimale Platindicke | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maximale Schichtanzahl | 14 Schichten | 12 Schichten | |||

| Oberflächenbehandlung | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektives Immersion Gold | |||

| kohleschwarzdruck | |||||

| Min./Max. Laserlochgröße | / | 3MIL / 9,8MIL | |||

| toleranz der Laserlochgröße | / | 0.1 |