Печатная плата Rogers

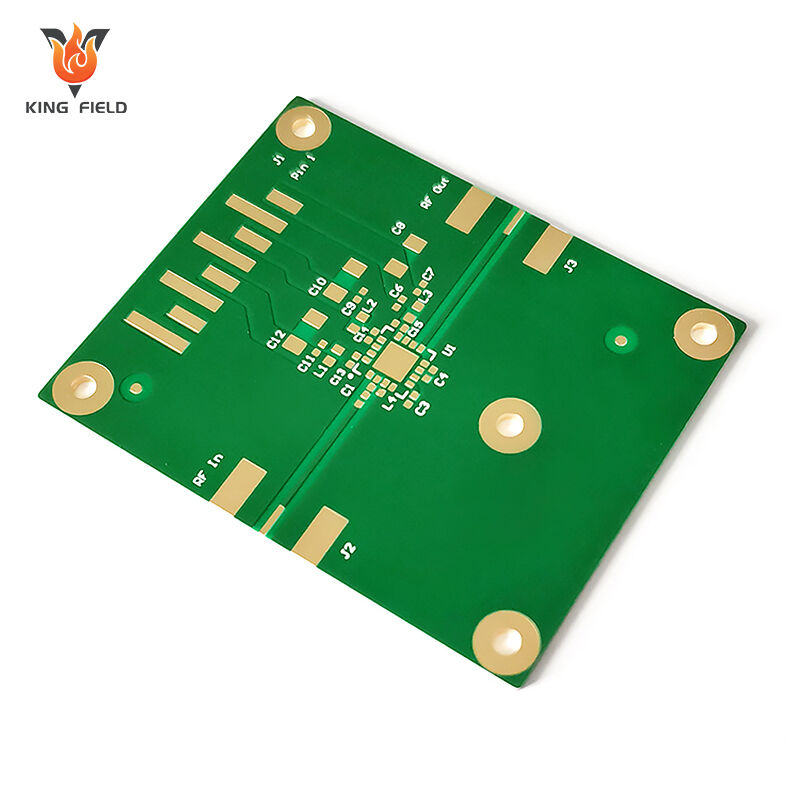

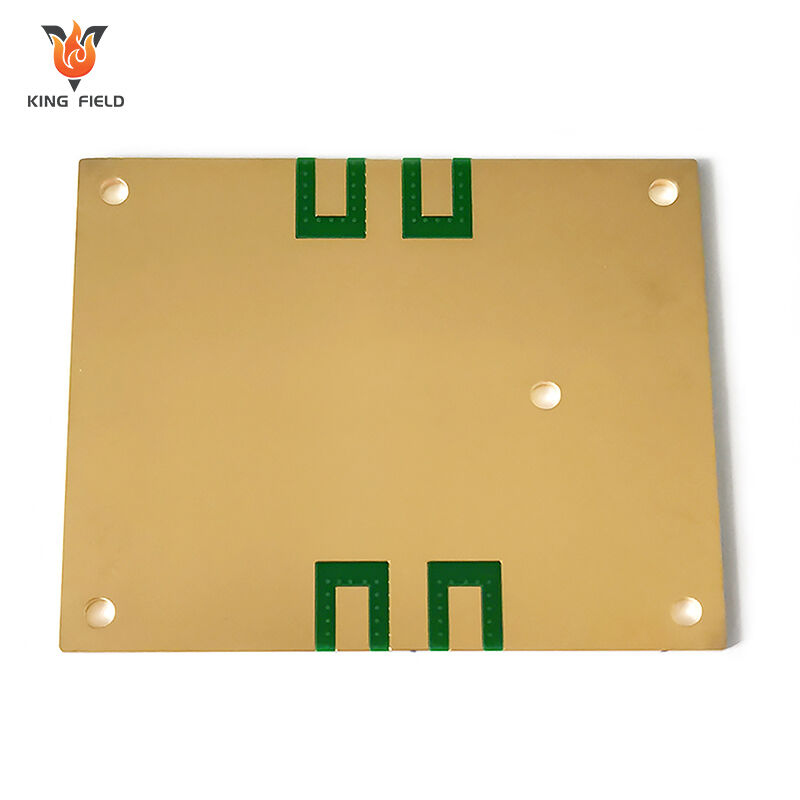

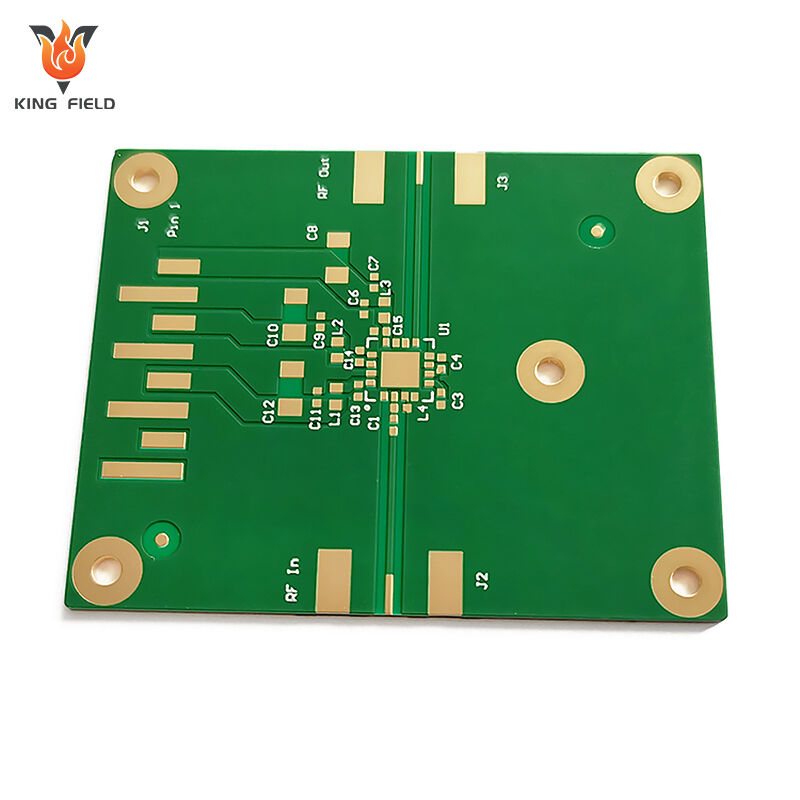

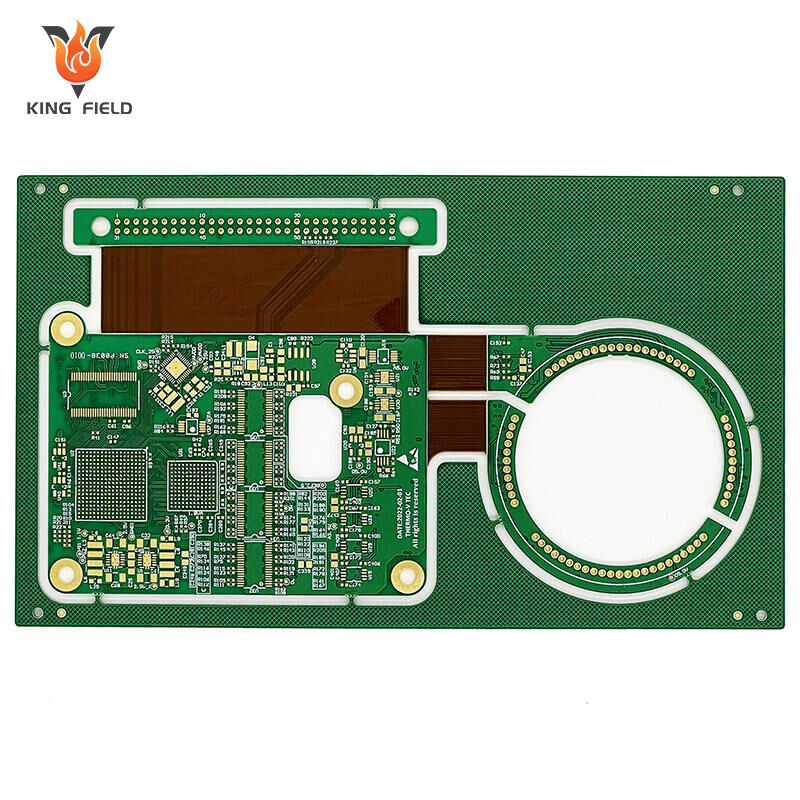

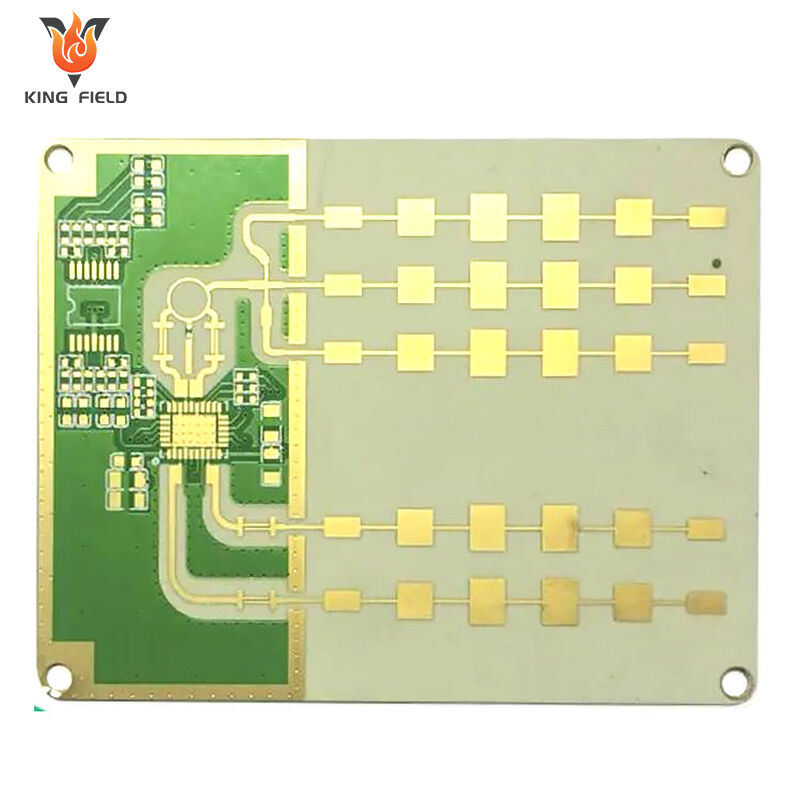

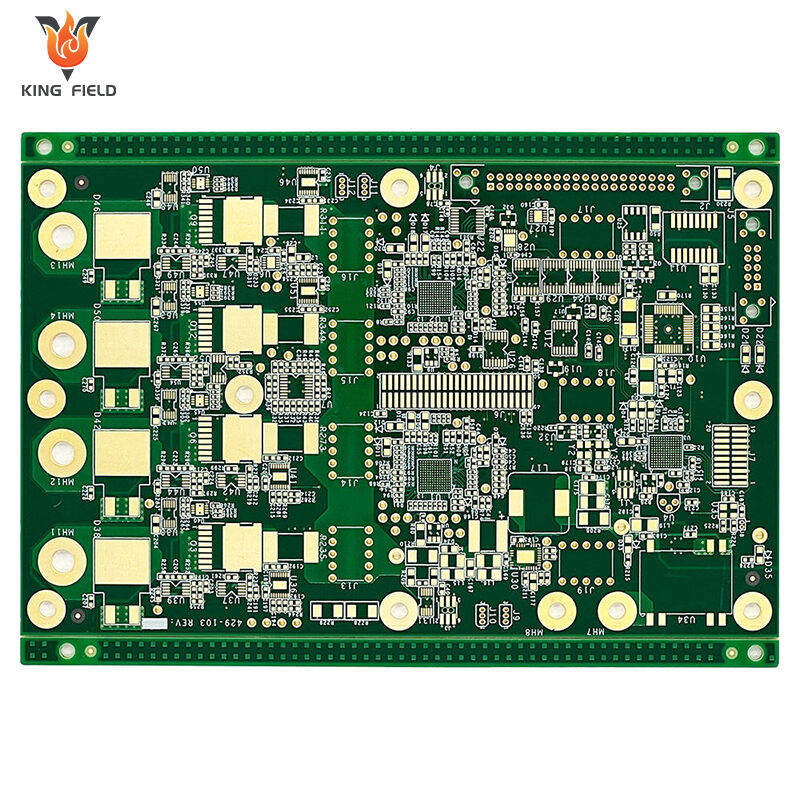

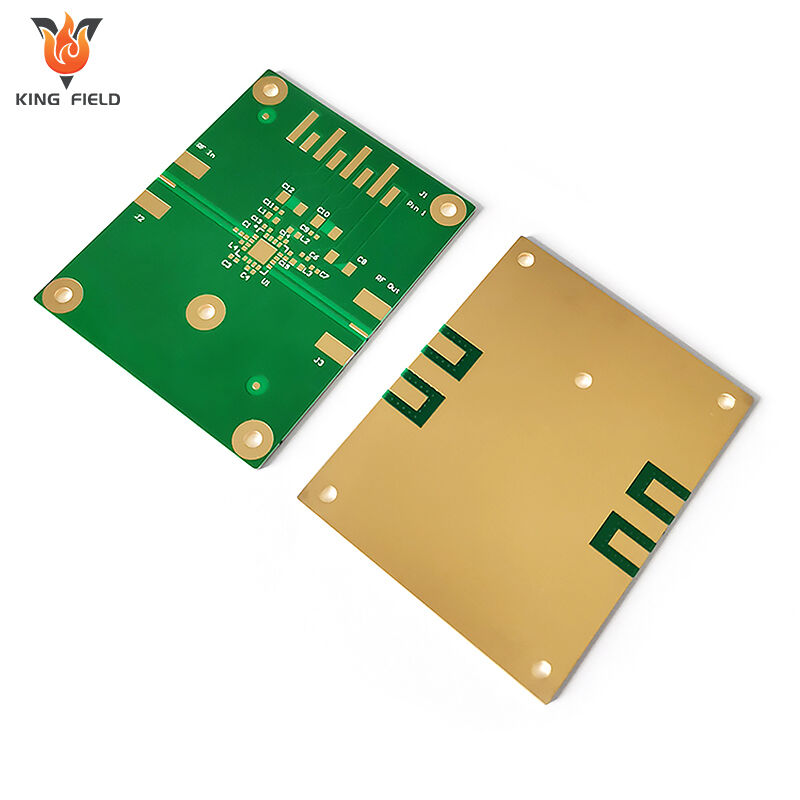

Высокопроизводительные ПКБ Rogers для RF/телекоммуникаций/автомобилей/промышленных высокочастотных приложений. Премиальные материалы Роджерса

(RO4003C/RO5880), сверхнизкой потерей и точным контролем импеданс, оптимизированным для целостности сигнала в ГГц.

✅ Низкопотериевые субстраты Роджерса

✅ Точный контроль импеданса (±5%)

✅ Радиочастотная/микроволновая/высокоскоростная фокусировка данных

Описание

Что такое Rogers PCB?

Печатная плата Rogers указывает на высокопроизводительную печатную плату, изготовленную с использованием специализированных ламинированных материалов, производимых компанией Rogers Corporation — американским предприятием передовых материалов и технологий. В отличие от обычных плат PCB, изготавливаемых из эпоксидной смолы и стекловолокна, в них в основном используются такие материалы, как политетрафторэтилен (PTFE), керамические композиты или углеводородные смеси. Они особенно подходят для высокочастотных и высокоскоростных электронных приложений и считаются эталоном в соответствующих областях. Ниже приведено подробное описание:

Серии основных материалов

| Серия материалов | Основные характеристики | Типичные сценарии применения | |||

| Серия RO4000 | Обладает экономичностью, хорошей обрабатываемостью, стабильной диэлектрической проницаемостью и низкими диэлектрическими потерями. Например, RO4350B имеет стабильную диэлектрическую проницаемость около 3,48 и отличную тепловую стабильность. | модули 5G-связи, высокочастотные антенны и радиочастотные цепи. | |||

| Серия RT/duroid | Он основан на фторопластах и отличается чрезвычайно низкими диэлектрическими потерями и превосходной высокочастотной производительностью. Представительным продуктом является RT5880. | Микроволновые схемы, прецизионные радиолокационные системы и высокотехнологичные измерительные приборы. | |||

| RO3000 Series | Это армированный фторопластовый материал с хорошей размерной стабильностью и устойчивостью к влаге. | Коммерческое микроволновое оборудование и средние по диапазону и высококачественные РЧ-устройства связи. | |||

| TMM Series | Как гидроуглеродный керамический материал, сочетает в себе преимущества керамики и углеводородов, обладая высокой теплопроводностью и стабильными электрическими свойствами. | Высокомощные ВЧ-компоненты и электронное оборудование, работающее при высоких температурах. | |||

Преимущества и применения

Отличные преимущества производительности

Низкие потери сигнала:

Его материалы имеют низкий коэффициент рассеяния. При передаче сигналов на частотах выше 2 ГГц потери значительно ниже, чем у традиционных печатных плат FR-4, что эффективно обеспечивает целостность сигнала.

Стабильные диэлектрические свойства:

Диэлектрическая проницаемость остается стабильной в широком диапазоне температур и частот. Это позволяет инженерам точно проектировать схемы, такие как согласование импеданса и линии передачи.

Высокая адаптивность к окружающей среде:

Многие материалы этой серии обладают низким водопоглощением, что обеспечивает стабильную работу в условиях высокой влажности. В то же время они имеют высокую температуру стеклования (обычно выше 280 °C) и отличную тепловую стабильность, которые способны выдерживать резкие перепады температур.

Основные области применения

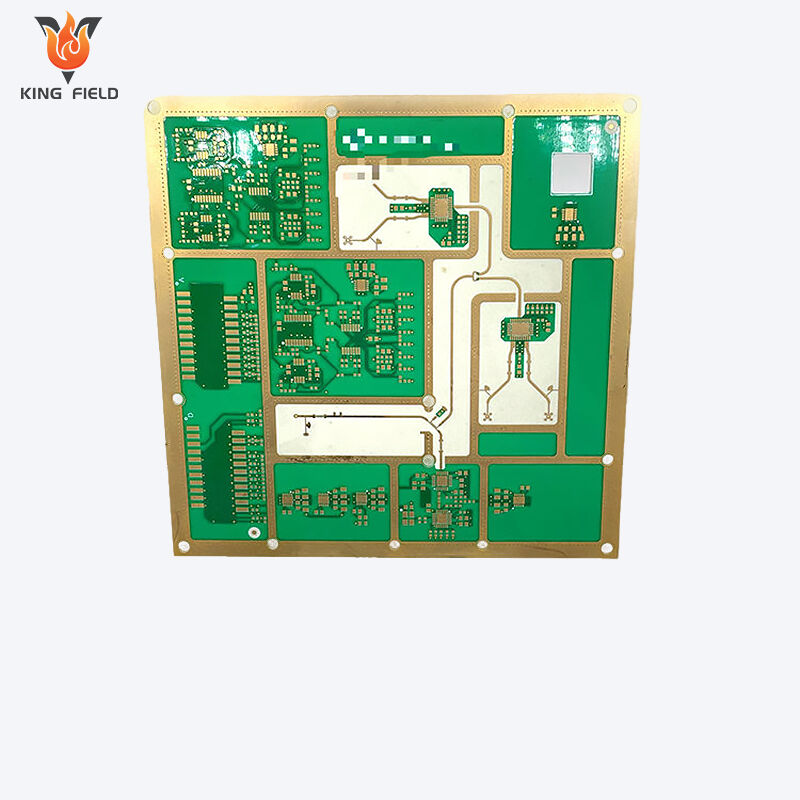

Телекоммуникации:

Это основной материал для ВЧ-модулей базовых станций 5G, миллиметровых антенн и оборудования спутниковой связи, отвечающий требованиям систем связи к малым потерям и высокоскоростной передаче сигналов.

Аэрокосмическая и оборонная промышленность:

Применяется в радиолокационных системах, модулях наведения ракет и бортовом электронном оборудовании для космических аппаратов. Его низкое газовыделение и устойчивость к агрессивным средам позволяют адаптироваться к сложным условиям космоса и поля боя.

Автомобильная электроника:

Он используется в автомобильных радарах, модулях бортовой связи 5G и системах управления питанием транспортных средств с использованием новых источников энергии, выдерживая высокотемпературные и высоковибрационные условия эксплуатации в автомобилях.

Измерительные приборы:

Он используется в генераторах высокочастотных сигналов, векторных анализаторах цепей и других прецизионных приборах, обеспечивая точность и стабильность измерений приборов.

Меры предосторожности

Из-за значительных различий в характеристиках основы между платами rogers pcb и традиционными платами FR-4 процесс производства требует целенаправленного контроля деталей технологического процесса. Основные моменты, на которые следует обратить внимание, следующие:

Обработка и хранение основы

· Условия хранения:

Материалы основы Rogers (особенно материалы на основе ПТФЕ) склонны к поглощению влаги и должны храниться в среде с постоянной температурой и влажностью. Если если материал не используется сразу после вскрытия, его следует упаковать под вакуумом и герметично запечатать, чтобы предотвратить поглощение влаги, которое может вызвать образование пузырей и расслоение во время пайки.

· Резка материала:

Используйте специальные твердые сплавные инструменты для резки, чтобы предотвратить сколы на краях основы. После резки необходимо удалить остатки обработки, чтобы предотвратить царапины на поверхности платы при последующей обработке.

· Очистка поверхности:

Не используйте на поверхности подложки сильные коррозионные очистительные средства. Изопропиловый спирт предпочтительнее для чистки, чтобы удалить масляные пятна или пыль, избегая загрязнения, которое может повлиять на прочность сцепления меди покрытия.

Процесс бурения и формования

· Параметры бурения:

Материал Rogers на основе ПТФЕ отличается высокой твердостью и плохой теплопроводностью. При сверлении следует использовать сверла с алмазным покрытием. Снижайте скорость вращения, увеличивайте подачу и одновременно улучшайте охлаждение, чтобы предотвратить износ сверла или абляцию основного материала. Для подложек, наполненных нитридом алюминия, необходимо избегать образования микротрещин в процессе сверление. Можно использовать поэтапный метод бурения.

· Обработка стенки отверстий:

После сверления требуется плазменная очистка или химическое травление, чтобы удалить остатки подложки с поверхности отверстия и обеспечить адгезию металлизации на стенках отверстия.

Избегайте чрезмерного травления, которое может привести к шероховатым стенкам отверстий и повлиять на равномерность покрытия.

· Формообразование:

Используется прецизионная гравировка с ЧПУ или лазерная резка, чтобы избежать штамповки. После резки кромки необходимо обработать для удаления заусенцев.

Металлизация и гальваническое покрытие

· Предварительная обработка под меднение:

Поверхность субстрата Rogers обладает высокой инертностью (особенно PTFE), поэтому необходимо применять специальные процессы матирования для увеличения шероховатости поверхности избегайте чрезмерного шерохования, которое может привести к повреждению поверхности субстрата.

· Параметры гальванического покрытия:

При гальваническом меднении плотность тока должна быть снижена (на 15% ниже, чем для FR-4), время электролиза следует увеличить, а покрытие должно быть равномерным. Для конструкций с толстым слоем меди (≥2 унции) применяется ступенчатое гальваническое покрытие следует принять меры для предотвращения неравномерной толщины покрытия или образования пор.

· Проверка покрытия:

Особое внимание уделите проверке равномерности и адгезии покрытия на стенках отверстий. Адгезия покрытия на стенках отверстий печатных плат Rogers на основе ПТФЭ должна быть ≥1,5 Н/мм для предотвращения отслаивания покрытия в процессе последующей эксплуатации.

Травление и изготовление проводников

· Выбор травильного раствора:

Используйте кислые травильные растворы (например, на основе хлорида меди), чтобы избежать коррозии подложек Rogers щелочными растворами (некоторые керамические наполненные подложки обладают низкой стойкостью к щелочам); в процессе травления температуру (25–30 °C) и скорость травления необходимо строго контролировать, чтобы избежать чрезмерного бокового травления, которое может привести к снижению точности топологии схемы.

· Компенсация проводников:

Задайте компенсацию травления в соответствии с типом исходного материала, чтобы обеспечить соответствие конечной ширины линии проектным требованиям требованиям; для тонких линий (ширина линии < 0,1 мм) следует использовать высокоточное оборудование для экспонирования, чтобы избежать обрывов или коротких замыканий.

Паяльная маска и поверхностная обработка

· Совместимость чернил паяльной маски:

Выберите термостойкие чернила для паяльной маски (Tg > 150 °C), совместимые с подложками Rogers, чтобы предотвратить отслаивание чернил из-за плохой адгезии к подложке. При нанесении паяльной маски необходимо уменьшить давление ракеля чтобы предотвратить проникновение чернил в зазоры печатного проводника.

· Процесс отверждения:

Температуру отверждения паяльной маски следует повышать постепенно (постепенно от 80 °C до 150 °C), чтобы избежать деформации подложки вследствие резкого повышения температуры. Время отверждения на 10–20 % дольше, чем у материала FR-4 для обеспечения полного отверждения чернил.

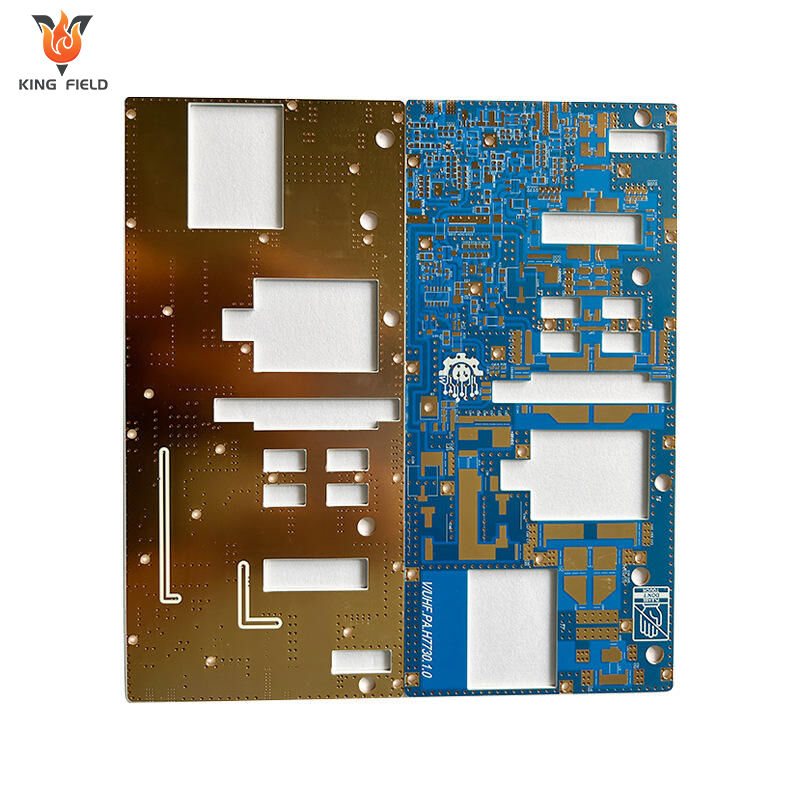

· Выбор обработки поверхности:

Предпочтение следует отдавать покрытию золотом (ENIG) или оловом, а горячее выравнивание воздухом (HASL) лучше избегать — высокотемпературный воздух может вызвать коробление субстрата Rogers, а материалы на основе PTFE имеют ограниченную термостойкость .

Процесс ламинирования

· Параметры ламинирования:

Устанавливайте температуру, давление и время ламинирования в зависимости от типа подложки, чтобы избежать разложения подложки из-за чрезмерно высокой температуры или расслоения из-за неравномерного давления.

· Обработка удаления клея:

Перед ламинированием полупрозрачный лист (PP) необходимо предварительно прокалить при 100 °C в течение 30 минут для удаления летучих веществ и предотвращения образования пузырей во время ламинирования. Сочетание подложки Rogers и PP должно соответствовать коэффициенту теплового расширения, чтобы уменьшить коробление после ламинирования.

· Контроль плоскостности:

После ламинирования многослойной печатной платы Rogers необходимо выполнить холодное прессование и выдержку. Скорость охлаждения следует контролировать на уровне 5℃/мин, чтобы избежать чрезмерной разницы температур, вызывающей коробление поверхности платы (степень коробления должна быть ≤0,3%).

Тестирование и контроль качества

· Тестирование электрических параметров:

Основное внимание уделяется проверке импеданса линий, потерь вносимого сигнала и коэффициента стоячей волны. Используйте анализатор цепей для полного тестирования в пределах заданного частотного диапазона, чтобы гарантировать соответствие высокочастотных характеристик стандарты.

· Тестирование надежности:

Проводите термоциклы и испытания на влажное тепло для проверки устойчивости соединения между подложкой и медным слоем, а также слоем паяльной маски, с целью предотвращения отказов, вызванных старением в условиях окружающей среды.

· Визуальный осмотр:

Проверьте поверхность платы на наличие трещин, расслоений, пузырей, плавных краев проводников и заусенцев на стенках отверстий, чтобы убедиться в отсутствии явных дефектов внешнего вида.

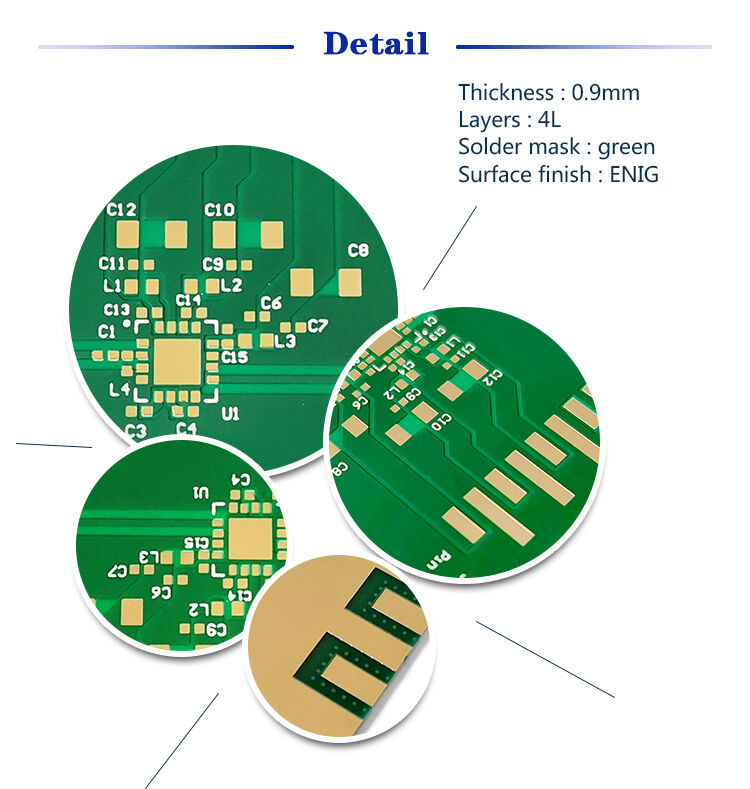

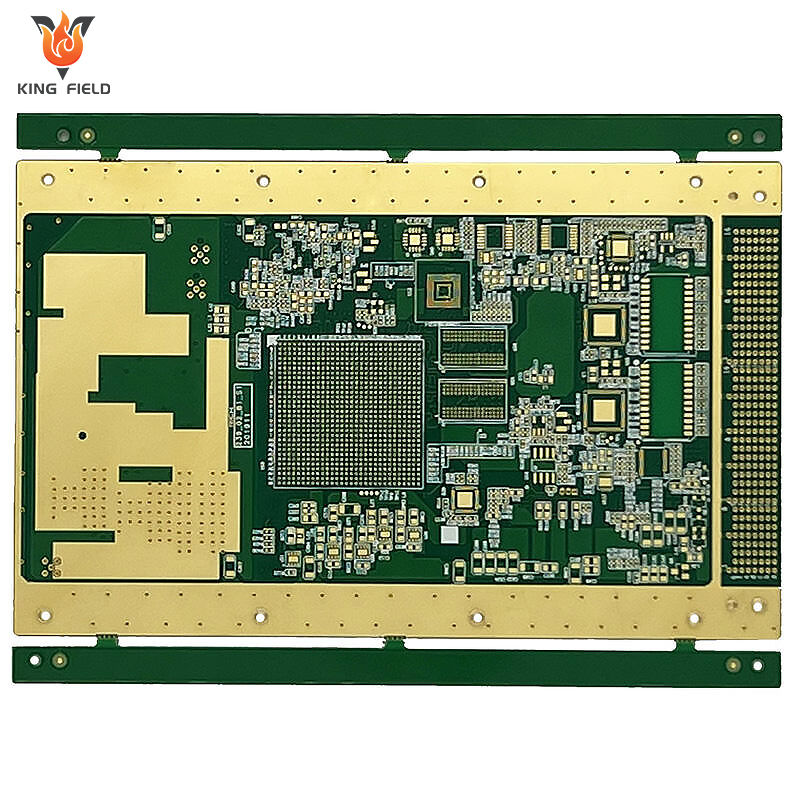

Возможности производства жестких керамических плат

| Товар | RPCB | HDI | |||

| минимальная ширина линии/расстояние между линиями | 3MIL/3MIL(0,075 мм) | 2MIL/2MIL(0,05 мм) | |||

| минимальный диаметр отверстия | 6MIL (0,15 мм) | 6MIL (0,15 мм) | |||

| минимальное отверстие для паяльной маски (одностороннее) | 1,5MIL (0,0375 мм) | 1,2MIL (0,03 мм) | |||

| минимальный мостик паяльной маски | 3MIL (0,075 мм) | 2,2MIL (0,055 мм) | |||

| максимальное соотношение сторон (толщина/диаметр отверстия) | 0.417361111 | 0.334027778 | |||

| точность контроля импеданса | +/-8% | +/-8% | |||

| финальная толщина | 0,3-3,2 мм | 0,2-3,2 мм | |||

| максимальный размер панели | 630 мм × 620 мм | 620 мм × 544 мм | |||

| максимальная толщина фольги | 6 унций (210 мкм) | 2 унции (70 мкм) | |||

| минимальная толщина платы | 6MIL (0,15 мм) | 3 мила (0,076 мм) | |||

| максимальное количество слоев | 14 слоев | 12 слоев | |||

| Поверхностная обработка | HASL-LF, OSP, погружённое золото, погружённое олово, погружённое серебро | Погружённое золото, OSP, селективное погружённое золото | |||

| углеродная печать | |||||

| Минимальный/максимальный размер лазерного отверстия | / | 3MIL / 9.8MIL | |||

| допуск размера лазерного отверстия | / | 0.1 |