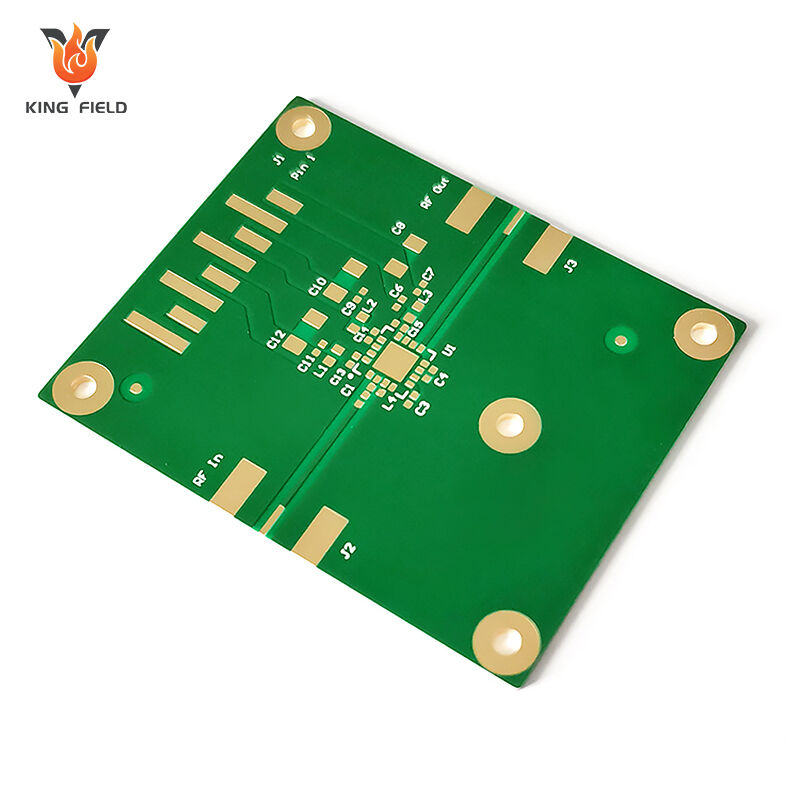

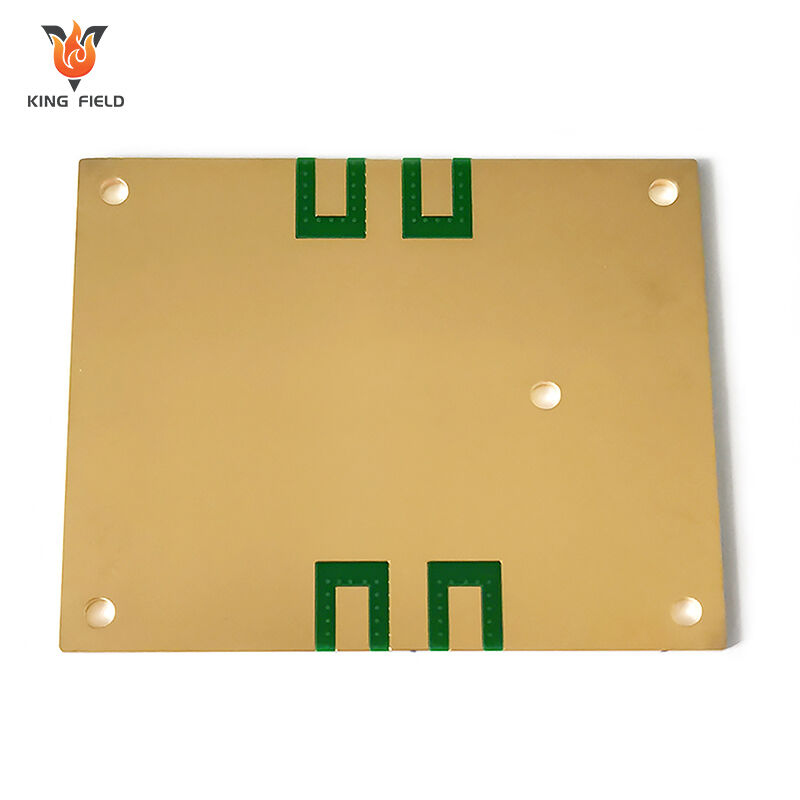

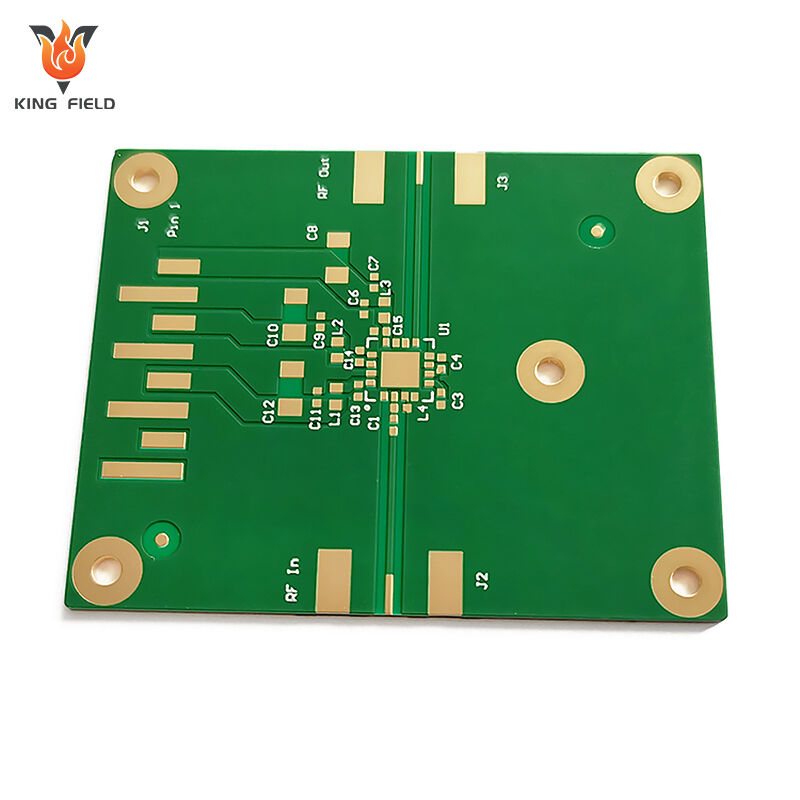

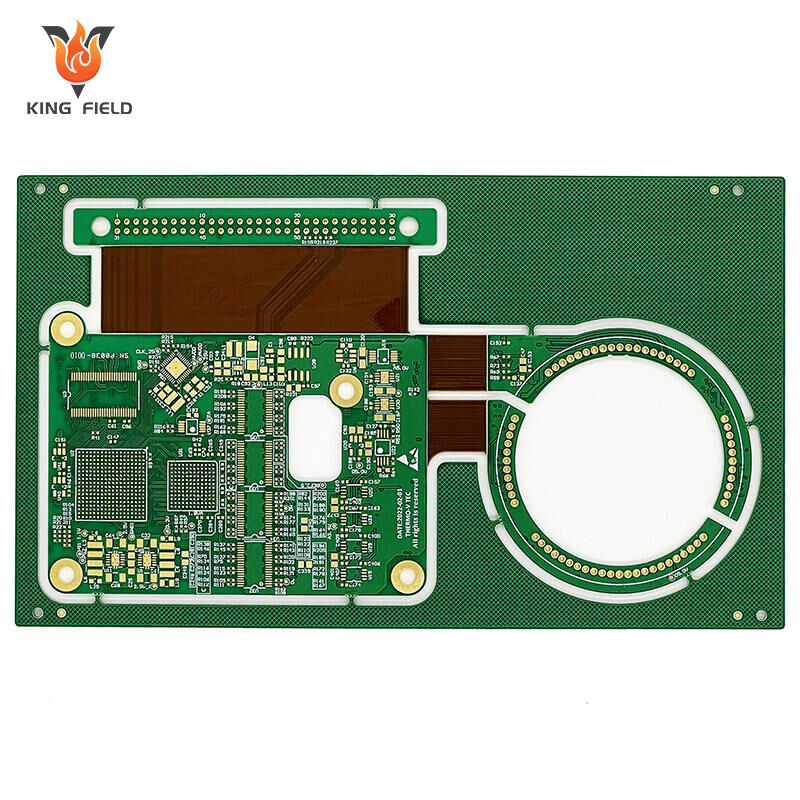

Rogers PCB

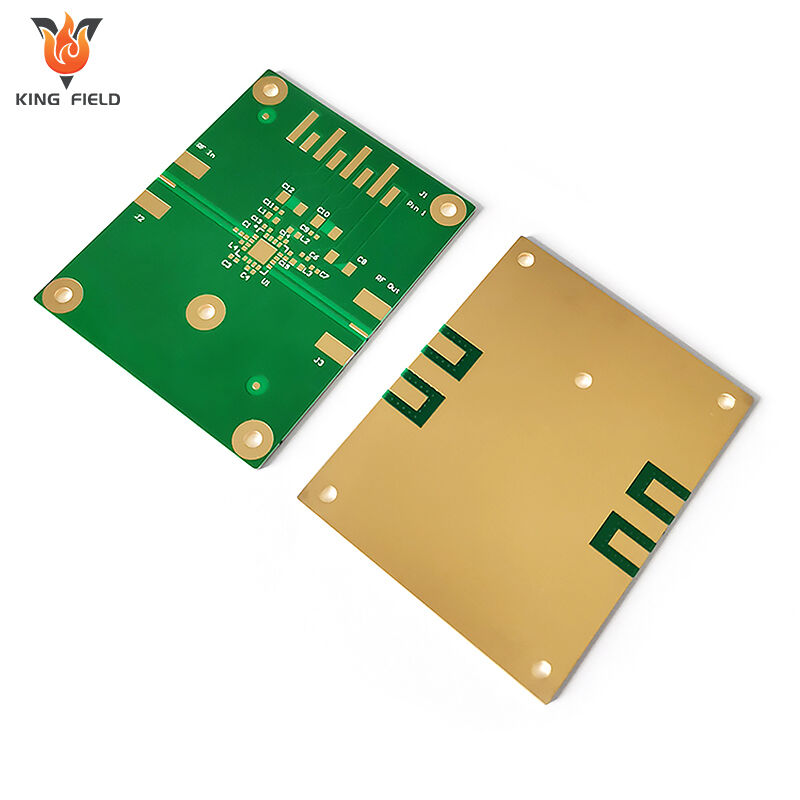

Højtydende Rogers PCB'er til RF/telekommunikation/automotive/industrielle højfrekvente applikationer. Premium Rogers-materialer

(RO4003C/RO5880), ekstremt lav tab og præcis impedanskontrol – optimeret til GHz-signalintegritet.

✅ Lavtabsgivende Rogers-substrater

✅ Præcis impedanskontrol (±5 %)

✅ Fokus på RF/mikrobølge/højhastighedsdata

Beskrivelse

Hvad er Rogers PCB?

Rogers PCB refererer til et højtydende printkort fremstillet ved hjælp af specialiserede laminatmaterialer produceret af Rogers Corporation, en amerikansk avanceret materialer og teknologi virksomhed. I modsætning til konventionelle FR-4 PCB'er, der er fremstillet af epoxyharpiks og glasfiber, anvender hovedsageligt materialer som polytetrafluorethylen (PTFE), keramisk fyldte kompositstoffer eller kulbrintblandinger. Det er især velegnet til højfrekvent og højhastighed det er en af de vigtigste standarder for elektronisk databehandling. Følgende er en detaljeret introduktion:

Kernematerialserie

| Materialserie | Hovedegenskaber | Typiske anvendelsesområder | |||

| RO4000-serien | Det har omkostningseffektivitet, god procesbarhed, stabil dielektrisk konstant og lavt dielektrisk tab. For eksempel har RO4350B en stabil dielektrisk konstant på omkring 3,48 og fremragende termisk stabilitet. | 5G-kommunikationsmoduler, højfrekvente antenner og radiofrekvente kredsløb. | |||

| RT-duroid-serie | Den er baseret på fluorplast med ekstremt lav dielektrisk tab og fremragende højfrekvensperformance. RT5880 er et repræsentativt produkt. | Mikrobølgekredsløb, præcisionsradarsystemer og high-end testinstrumenter. | |||

| RO3000-serien | Det er et forstærket fluorplastmateriale med god dimensionsstabilitet og fugtbestandighed. | Kommersielle mikrobølgeanlæg og mellem- til high-end RF-kommunikationsenheder. | |||

| TMM-serien | Som et kulbrinter-ceramisk materiale kombinerer det fordelene ved keramik og kulbrinter, med høj termisk ledningsevne og stabil elektrisk ydeevne. | Højtydende RF-komponenter og elektronikudstyr til drift ved høje temperaturer. | |||

Fordele og Anvendelser

Fremragende ydeevnefordele

Lav signaltab:

Materialerne har en lav dæmpningsfaktor. Når signaler transmitteres ved frekvenser over 2 GHz, er tabet langt lavere end hos traditionelle FR-4 PCB'er, hvilket effektivt sikrer signalkvaliteten.

Stabile dielektriske egenskaber:

Dielektricitetskonstanten forbliver stabil inden for et bredt område af temperatur og frekvens. Dette giver ingeniører mulighed for nøjagtigt at designe kredsløb såsom impedanstilpasning og transmissionsledninger.

Stor miljømæssig tilpasningsevne:

Mange materialer i serien har lav vandabsorption, hvilket gør det muligt at fungere stabilt i miljøer med høj luftfugtighed. Samtidig har de høje glasovergangstemperaturer (generelt over 280 °C) og fremragende termisk stabilitet, som kan tåle ekstreme temperatursvingninger.

Primære anvendelsesområder

Telekommunikation:

Det er et kerne materiale til 5G-basisstationers RF-moduler, millimeterbølgeantenner og satellitkommunikationsudstyr, hvilket opfylder kravene til lavtab og højhastighedssignaler i kommunikationssystemer.

Luftfart og forsvar:

Det anvendes i radarsystemer, missilstyringsmoduler og rumfartøjsbårne elektronikkomponenter. Dets lave udgassningsydelse og modstandsevne over for barske miljøer gør det velegnet til de komplekse forhold i rummet og på slagmarken.

Bil elektronik:

Det anvendes i automobilradar, køretøjsmonterede 5G-kommunikationsmoduler og strømforsyningskontrolsystemer til nye energikøretøjer, som kan tåle det varme og stærkt vibrerende arbejdsmiljø i køretøjer.

Test- og måleinstrumenter:

Det anvendes i højfrekvenssignalgeneratorer, vektornettværksanalyser og andre præcisionsinstrumenter, hvilket sikrer nøjagtighed og stabilitet af instrumentmålinger.

Forsigtighedsforanstaltninger

På grund af de betydelige forskelle i substratets egenskaber mellem Rogers-PCB-plader og traditionelle FR-4-PCB'er kræver fremstillingsprocessen målrettet kontrol af procesdetaljer. De vigtigste punkter, der skal bemærkes, er følgende:

Behandling og opbevaring af substrat

· Opbevaringsbetingelser:

Rogers basematerialer (især PTFE-basematerialer) har en tilbøjelighed til at optage fugt og bør opbevares i et miljø med konstant temperatur og luftfugtighed. Hvis de ikke anvendes straks efter åbning, bør de pakkes vakuumtæt for at forhindre fugtoptagelse, hvilket kan forårsage bobler og lagdelaminering under lodning.

· Skæring af basematerialet:

Brug dedikerede hårde legeringsværktøjer til skæring for at forhindre kantrevner i basematerialet. Efter skæring bør kantaffaldet fjernes for at forhindre ridser på pladens overflade under efterfølgende bearbejdning.

· Overfladerensning:

Brug ikke stærke, ætsende rengøringsmidler på overfladen af underlaget. Isopropylalkohol anbefales til afvaskning for at fjerne oliefiler eller støv, så forurening, der kan påvirke kobberets forbindelsesstyrke, undgås lag.

Bore- og formningsproces

· Boreparametre:

PTFE-baserede Rogers-materialer har en høj hårdhed og dårlig varmeledningsevne. Ved boring bør diamantbelagte bor vælges. Formindsk rotationshastigheden, øg fremmefarten, og samtidig forbedr køling for at forhindre slidd på bor eller afbladning af basematerialet. For substrater fyldt med aluminiumnitrid er det nødvendigt at undgå dannelsen af mikrorevner under boring. En trinvise boringsmetode kan anvendes.

· Behandling af hulvægge:

Efter boring er plasma-rengøring eller kemisk ætsning påkrævet for at fjerne rester af substrataffald på hullvæggen og sikre metalliseringens vedhæftning på hullvæggen.

Undgå overdreven ætsning, som kan forårsage ru hulevægge og påvirke belægningens ensartethed.

· Formgivning:

CNC præcisionsgravering eller laserudskæring anvendes for at undgå stempling. Efter skæring skal kanterne blive sløbet for at fjerne spåner.

Metallisering og galvanisering

· Forbehandling til kobberplatering:

Overfladen af Rogers-substratet er meget inaktiv (især PTFE), så særlige oprugetningsprocesser skal anvendes for at øge overfladen ruhed af substratet og forbedre kobberlagets vedhæftning. Undgå overdreven opildning, som kan skade substratets overflade.

· Galvaniseringsparametre:

Ved kobberplatering skal strømtætheden sænkes (15 % lavere end ved FR-4), plateringstiden forlænges, og belægningen skal være jævn. Ved tykke kobberdesign (≥2 oz) anvendes segmenteret platering skal vedtages for at forhindre uregelmæssig belægningsmængde eller pinhuller.

· Belægningsinspektion:

Fokuser på at tjekke belægningens dækning og vedhæftning på hulvæggen. Vedhæftningen af belægningen på hulvæggen i PTFE-baserede Rogers PCB'er bør være ≥1,5 N/mm for at forhindre, at belægningen løsner sig under senere brug.

Ætsning og kredsløbsfremstilling

· Valg af ætsningsvæske:

Brug sure ætsningsvæsker (f.eks. kobberrorklorsystem) for at undgå, at basiske ætsningsvæsker angriber Rogers-substrater (nogle keramikfyldte substrater har dårlig modstand mod alkali); Under ætsningsprocessen skal temperaturen (25 til 30 ℃) og ætsningshastigheden nøje kontrolleres for at undgå overdreven side-ætsning, hvilket kan føre til nedsat nøjagtighed af kredsløbet.

· Linjekompensation:

Forudindstil ætsningskompensationsmængden i henhold til basemateriatypen for at sikre, at den endelige linjebredde opfylder designet kravene; For fine linjer (linjebredde < 0,1 mm) bør der anvendes højpræcist eksponeringsudstyr for at undgå brudte linjer eller kortslutninger.

Lodmaske og overfladebehandling

· Kompatibilitet af lodmasker:

Vælg lodmaskefarve med høj temperaturmodstand (Tg > 150 ℃), der er kompatibel med Rogers-substrater, for at forhindre, at farven bliver revet af grundet dårlig vedhæftning til substratet. Når lodmaske printes, bør trykket af raklen nedsættes for at forhindre farve i trænge ind i kredsløbets mellemrum.

· Hærdningsproces:

Hærdningstemperaturen for lodmaske bør øges trinvis (gradvist fra 80 ℃ til 150 ℃) for at undgå deformation af substratet forårsaget af pludselig temperaturstigning. Hærdningstiden er 10 % til 20 % længere end for FR-4 for at sikre fuldstændig udtørring af blækket.

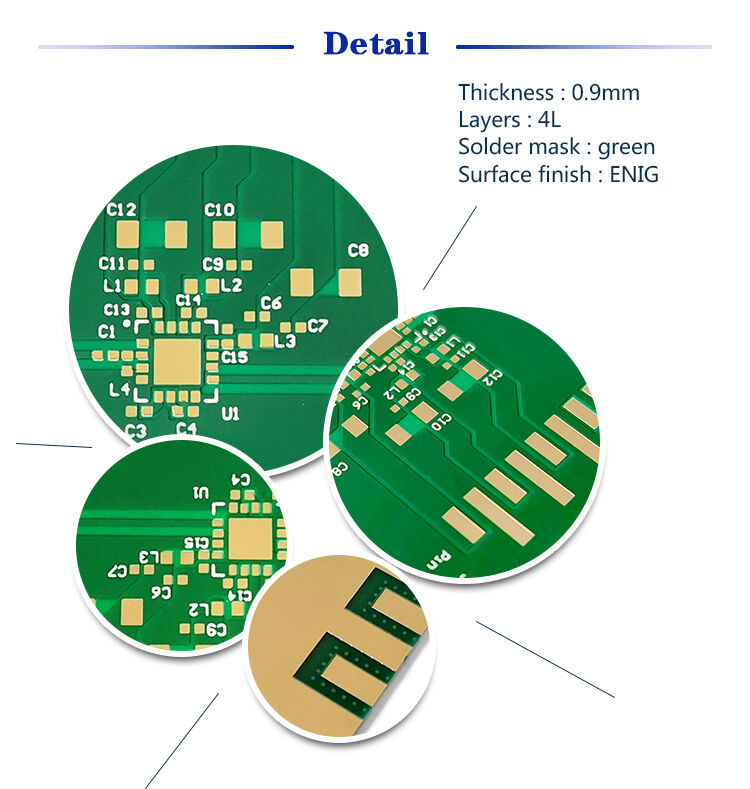

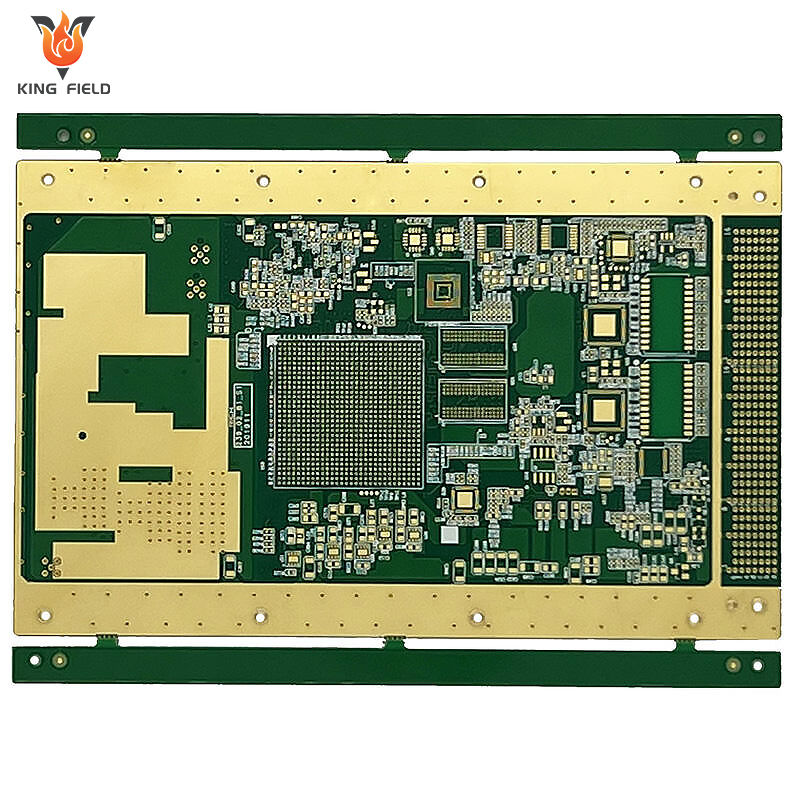

· Valg af overfladebehandling:

Prioriter guldplatering (ENIG) eller tinplatering, og undgå varmluftplanering (HASL) – højtempereret luft kan forårsage, at Rogers-substratet buer, og PTFE-basematerialer har begrænset varmetolerance .

Laminéringsproces

· Lamineringsparametre:

Indstil lamineringstemperatur, -tryk og -tid efter typen af substrat for at undgå nedbrydning af substratet pga. for høj temperatur eller afdeling pga. uregelmæssigt tryk.

· Limfjernelsesbehandling:

Før lamination skal den forgodtede folie (PP) forgodtes ved 100℃ i 30 minutter for at fjerne flygtige stoffer og forhindre bobledannelse under lamination. Kombinationen af Rogers-substrat og PP skal have matchende termiske udvidelseskoefficient for at reducere krumning efter lamination.

· Fladhedskontrol:

Når den flerlags Rogers PCB er laminering, skal den koldpresse og fastsættes. Afkølingshastigheden skal kontrolleres til 5℃/min for at undgå for stor temperaturforskel, der kan forårsage bøjning af pladens overflade (bøjningsgraden skal være ≤0,3%).

Testning og kvalitetskontrol

· Elektriske ydelsesprøvning:

Fokuser på at inspicere linjeimpedans, indstikketab og stående bølgeforhold. Brug en netværksanalyser til at udføre fuldskalaafprøvning inden for det designede frekvensområde for at sikre, at højfrekvensydelevnen opfylder standarder.

· Pålidelighedsprøvning:

Udfør termisk cyklustest og fugtvarmetest for at verificere forbindelsesstabiliteten mellem substratet og kobberlaget samt lodmaskelaget for at forhindre fejl forårsaget af miljørelateret ældning.

· Eksterne inspektion:

Tjek pladens overflade for revner, delaminering, bobler, glatte kanter på kredsløbene og spidser på hullenes vægge for at sikre, at der ikke er synlige defekter.

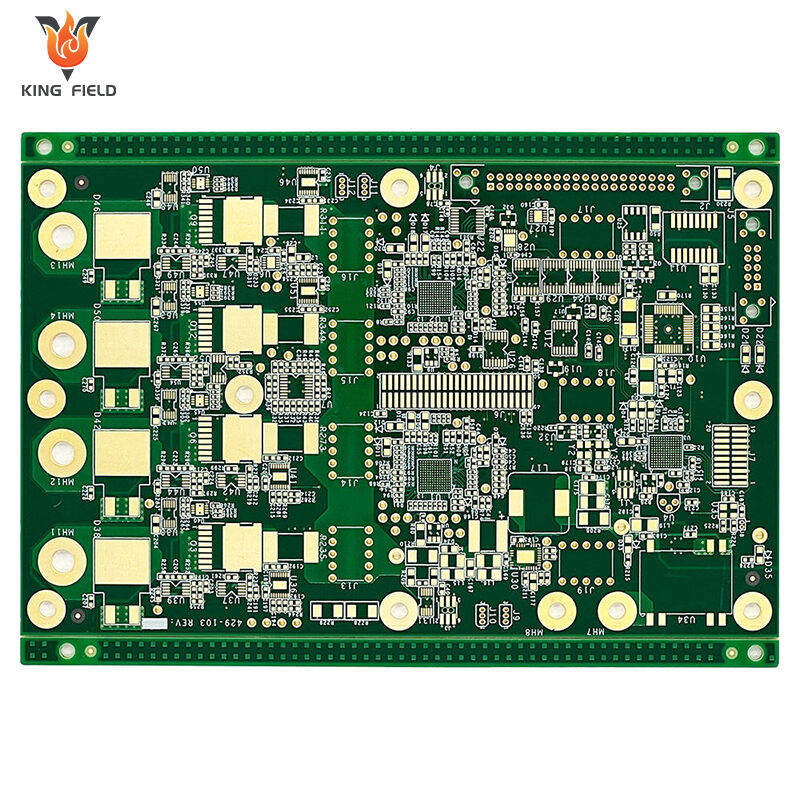

Stiv RPCB-produktionskapacitet

| Vare | RPCB | HDI | |||

| minimum linjebredde/linjeafstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimumshulstørrelse | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimum loddekludeåbning (enkelt-side) | 1,5MIL(0,0375mm) | 1,2MIL(0,03MM) | |||

| minimum lodning af lakkemønster | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maksimalt aspektforhold (tykkelse/huldiameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrol nøjagtighed | +/-8% | +/-8% | |||

| afsluttet tykkelse | 0,3-3,2MM | 0,2-3,2MM | |||

| maksimal pladstørrelse | 630MM*620MM | 620MM*544MM | |||

| maksimal færdig kobberstyrkelse | 6OZ(210UM) | 2OZ(70UM) | |||

| minimum pladetykkelse | 6MIL(0,15MM) | 3MIL(0,076MM) | |||

| maksimalt antal lag | 14 lag | 12 lag | |||

| Overfladebehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion guld | |||

| kulfiberprint | |||||

| Min./max. laserhulsstørrelse | / | 3MIL / 9,8MIL | |||

| tilladelse for laserhulsstørrelse | / | 0.1 |