لوحات دوائر كهربائية من شركة Rogers

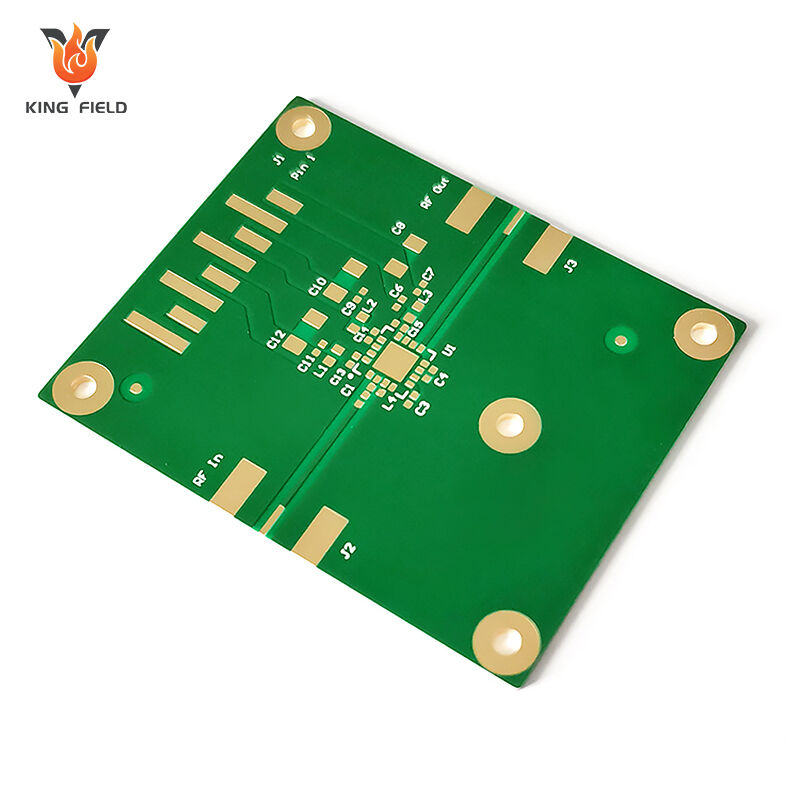

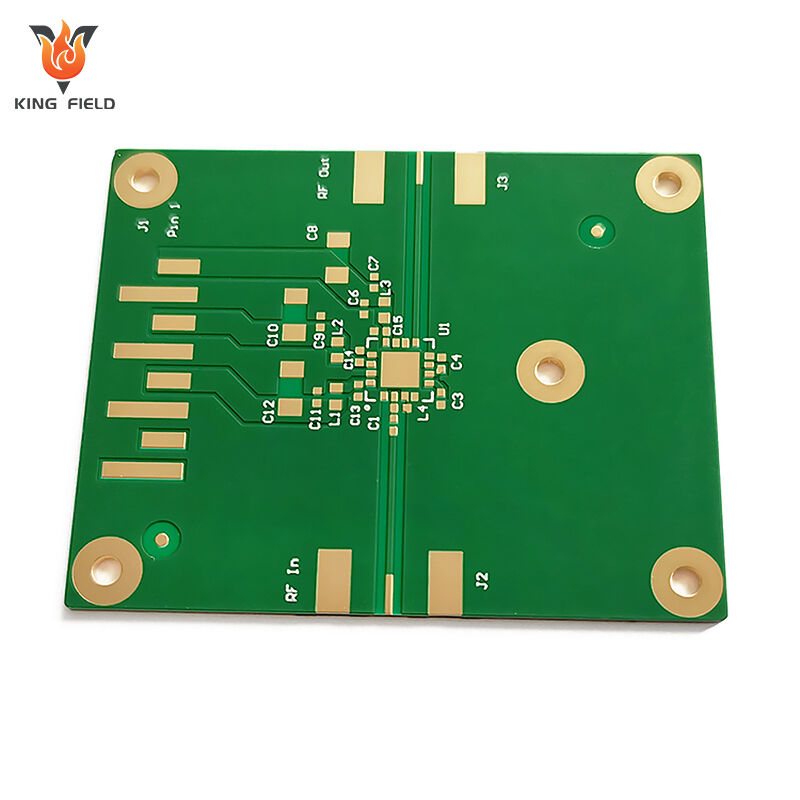

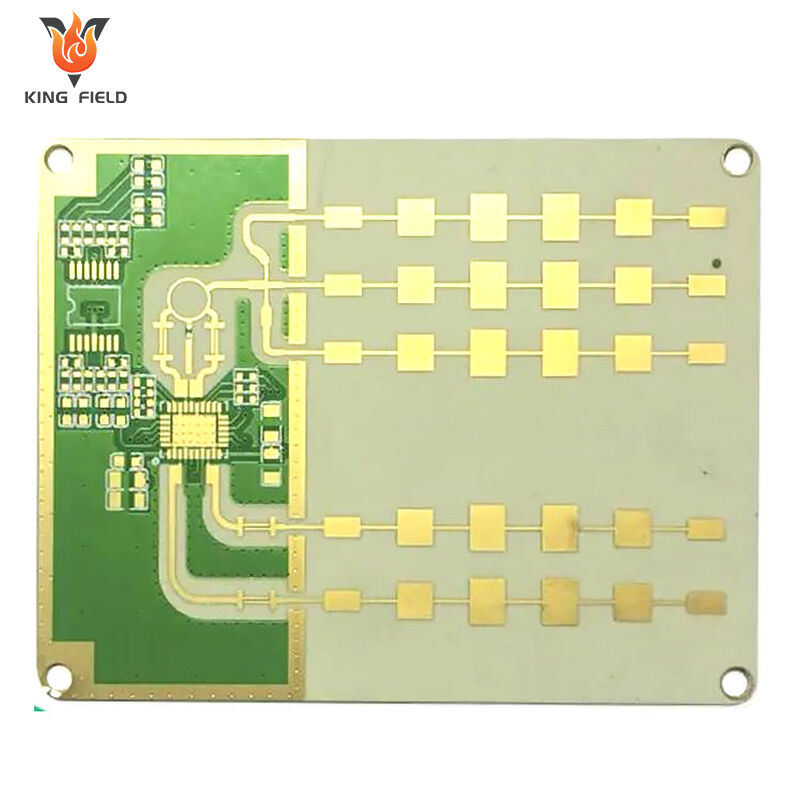

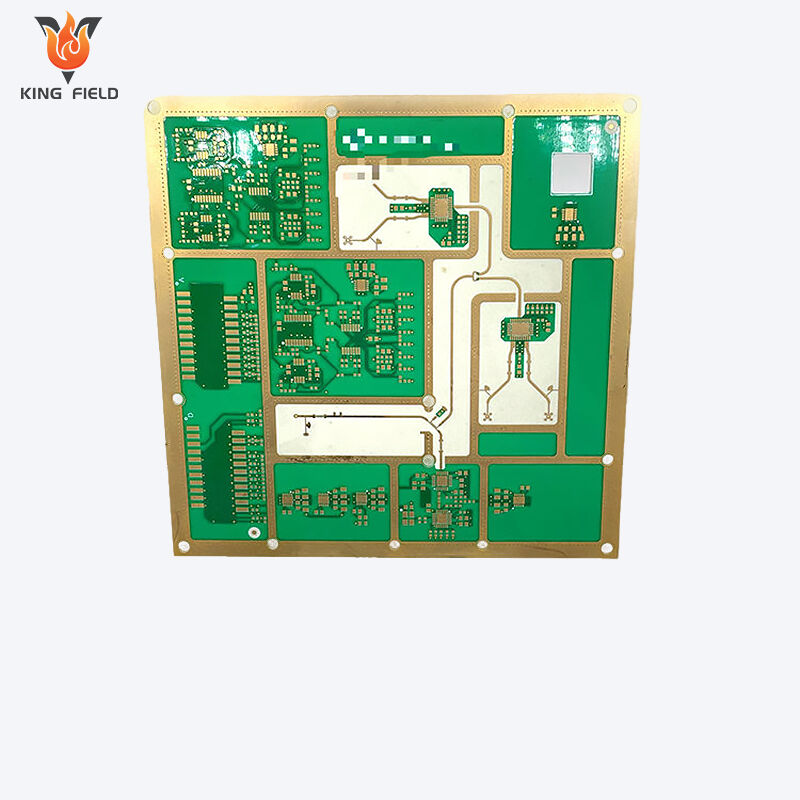

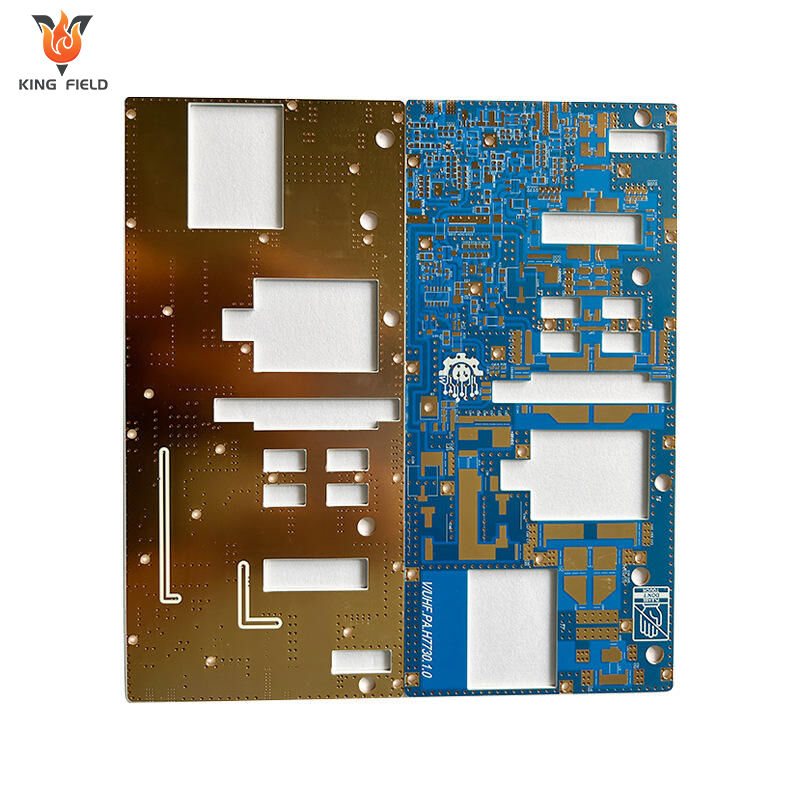

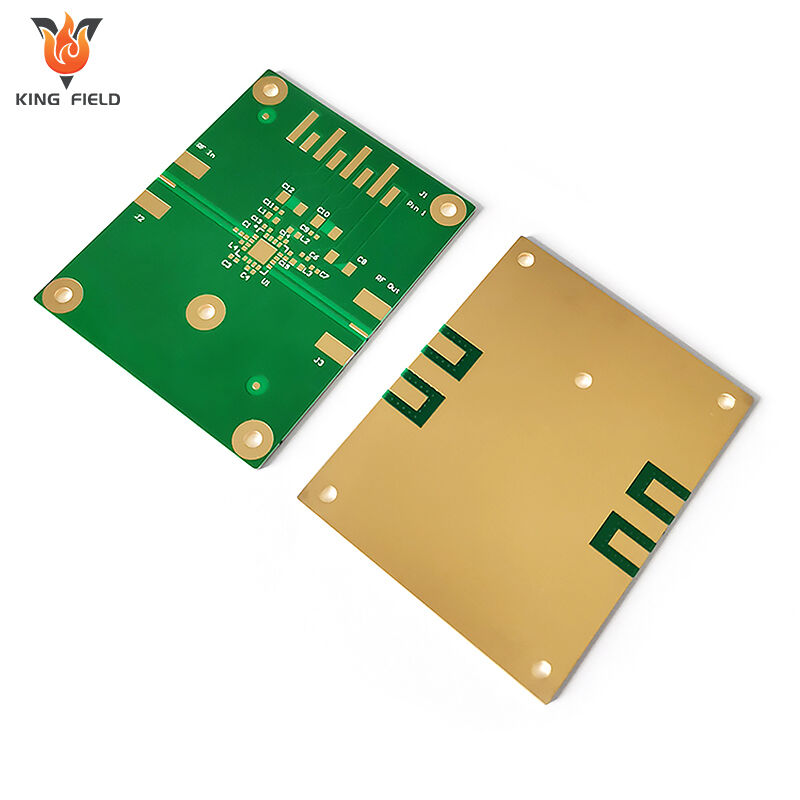

أقراص لوحة ريدز (Rogers) عالية الأداء لتطبيقات الترددات العالية في الاتصالات / الاتصالات / السيارات / الصناعة. مواد روجرز الراقية

(RO4003C/RO5880) ، خسارة منخفضة للغاية ومراقبة معوقة دقيقةمُحسّنة لسلامة إشارة غيغاهرتز.

✅ رُكّازات روجرز ذات خسائر منخفضة

✅ تحكم دقيق في المعاوقة (±5%)

✅ تركيز البيانات الرديفية / الميكروويف / عالية السرعة

الوصف

ما هو لوحة الدوائر المطبوعة روجرز؟

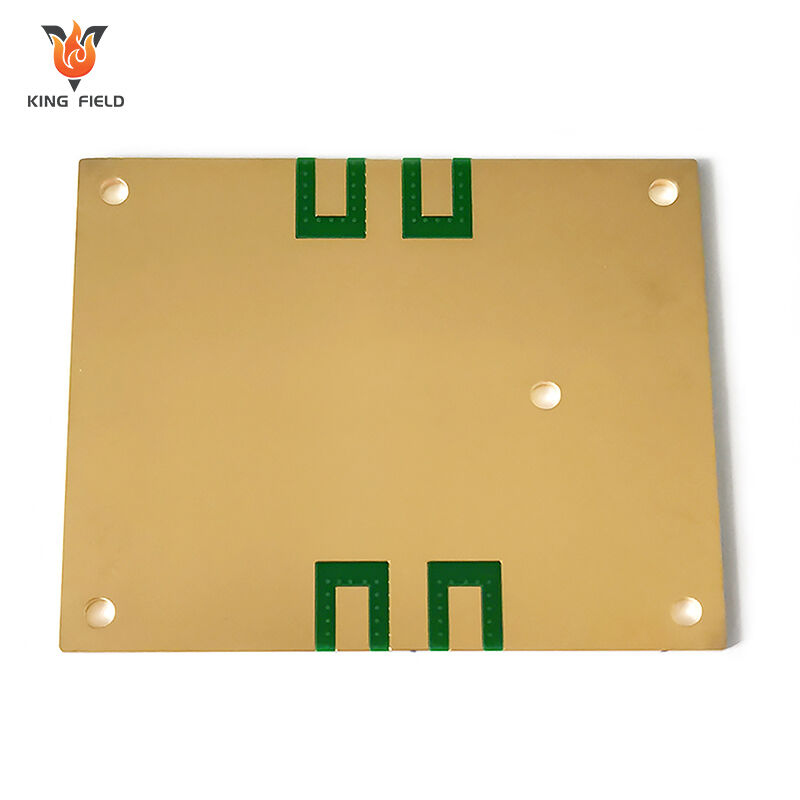

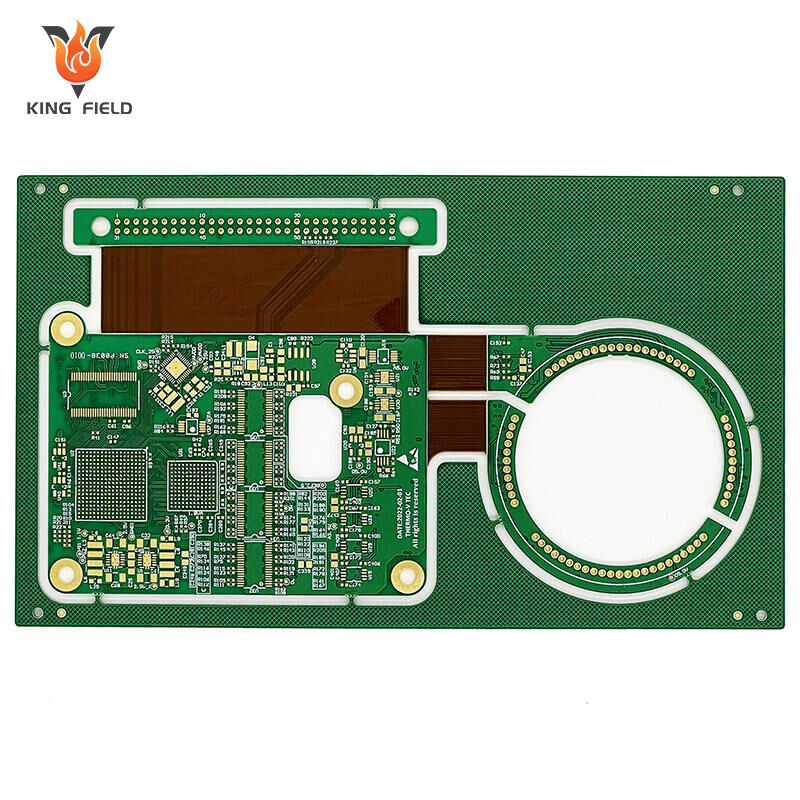

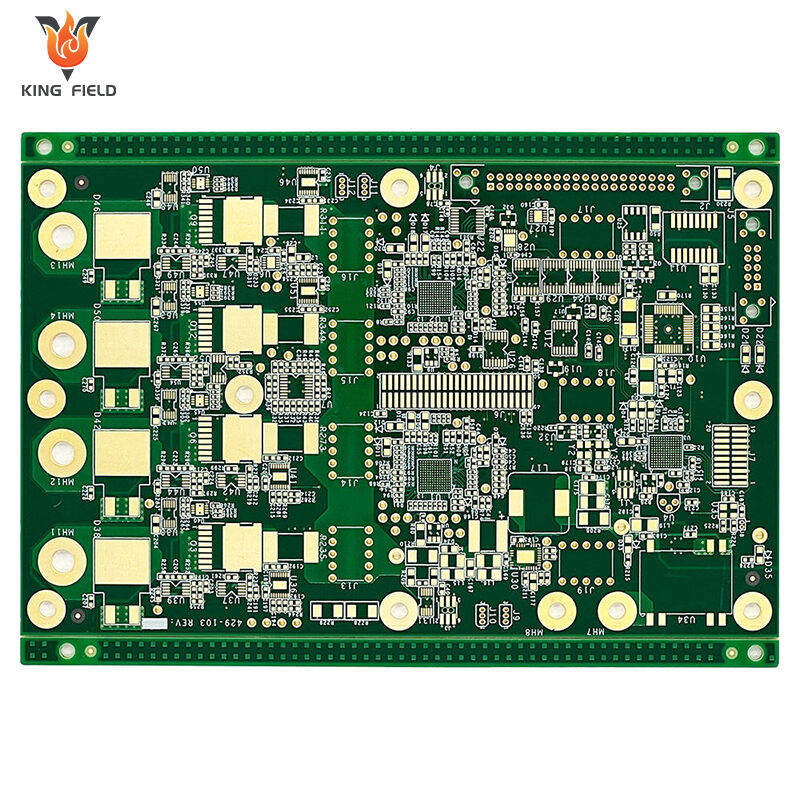

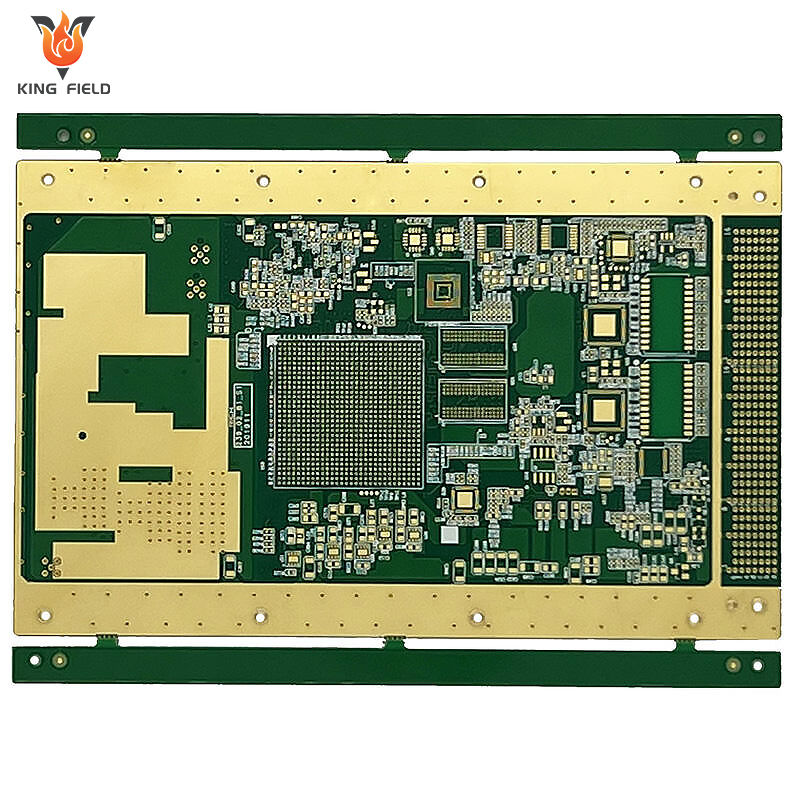

لوحات دوائر كهربائية من شركة Rogers يشير إلى لوحة دوائر مطبوعة عالية الأداء تُصنع باستخدام مواد لامينات متخصصة تنتجها شركة Rogers Corporation، وهي شركة أمريكية متخصصة في المواد والتكنولوجيا المتقدمة. على عكس اللوحات التقليدية من نوع FR-4 التي تُصنع من راتنج الإيبوكسي والألياف الزجاجية، فإن هذه اللوحات تعتمد بشكل أساسي على مواد مثل البولي تيترا فلورو إيثيلين (PTFE)، أو المركبات المعبأة بالسيراميك، أو خلطات الهيدروكربون. وهي مناسبة بوجه خاص للتطبيقات الإلكترونية العالية التردد والعالية السرعة وتُعرف بأنها المعيار المرجعي في المجالات ذات الصلة. فيما يلي مقدمة مفصلة:

سلسلة المواد الأساسية

| متسلسلة المواد | الخصائص الرئيسية | سيناريوهات تطبيقية شائعة | |||

| سلسلة RO4000 | تتميز بفعالية التكلفة، وسهولة المعالجة، واستقرار ثابت العزل الكهربائي، وخسارة عازلة منخفضة. على سبيل المثال، فإن مادة RO4350B لديها ثابت عزل كهربائي مستقر حول 3.48 واستقرار حراري ممتاز. | وحدات اتصالات 5G، والهوائيات عالية التردد، والدوائر الراديوية الترددية. | |||

| سلسلة RT/duroid | وهي مصنوعة من الفلوروبلاستيك، وتتميز بفقدان عازل منخفض للغاية وأداء ممتاز في الترددات العالية. ويشكل RT5880 منتجًا نموذجيًا. | الدوائر الميكروويفية، وأنظمة الرادار الدقيقة، والأجهزة الاختبارية عالية الجودة. | |||

| سلسلة RO3000 | وهي مادة فلوروبلاستيكية مدعمة تمتاز باستقرار أبعادي جيد ومقاومة جيدة للرطوبة. | معدات الميكروويف التجارية والأجهزة الاتصالية اللاسلكية متوسطة إلى عالية الجودة. | |||

| سلسلة TMM | باعتبارها مادة هيدروكربونية خزفية، تجمع بين مزايا الخزف والهيدروكربونات، وتتميز بموصلية حرارية عالية وخصائص كهربائية مستقرة. | مكونات RF عالية القدرة والمعدات الإلكترونية العاملة في درجات حرارة عالية. | |||

المزايا والتطبيقات

مزايا الأداء المتميزة

فقدان إشارة منخفض:

تمتلك هذه المواد عامل امتصاص منخفض. وعند نقل الإشارات بترددات تفوق 2 جيجاهرتز، يكون الفقد أقل بكثير مقارنة بلوحات الدوائر المطبوعة التقليدية FR-4، مما يضمن بشكل فعال سلامة الإشارة.

خصائص عازلة مستقرة:

تبقى ثابت العزل مستقرًا ضمن نطاق واسع من درجات الحرارة والتواتر. وهذا يمكّن المهندسين من تصميم الدوائر بدقة مثل مطابقة المعاوقة وخطوط النقل.

التكيف القوي مع البيئة:

تمتلك العديد من المواد في سلسلتها امتصاصًا منخفضًا للماء، مما يتيح تشغيلًا مستقرًا في البيئات ذات الرطوبة العالية. وفي الوقت نفسه، تمتلك درجات حرارة انتقال زجاجية عالية (عادةً فوق 280°م) واستقرارًا حراريًا ممتازًا، وهو ما يمكنه تحمل التغيرات الشديدة في درجات الحرارة.

المجالات الرئيسية للتطبيق

الاتصالات:

إنه مادة أساسية لوحدات الاتصالات اللاسلكية في محطات القاعدة 5G، والantennas الموجية الملليمترية، ومعدات الاتصالات الفضائية، والتي تلبي متطلبات نقل الإشارات بفقدان منخفض وسرعة عالية في أنظمة الاتصالات.

الطيران والدفاع:

يُستخدم في أنظمة الرادار، ووحدات التوجيه الصاروخية، والمعدات الإلكترونية المحمولة فضائيًا. ويتميز بأداء منخفض في الانبعاث الغازي وقدرة على مقاومة البيئات القاسية، ما يمكنه من التكيّف مع الظروف المعقدة في الفضاء وأرض المعركة.

إلكترونيات السيارات:

يُستخدم في رادارات السيارات، ووحدات الاتصالات المركبة بـ 5G، وأنظمة التحكم في الطاقة للمركبات الكهربائية، ويمكنه تحمل بيئة العمل ذات درجات الحرارة العالية والاهتزازات الشديدة داخل المركبات.

أجهزة الاختبار والقياس:

يُستخدم في مولدات الإشارات عالية التردد، ومحللات الشبكات المتجهة، وأجهزة دقيقة أخرى، مما يضمن دقة واستقرار قياسات الأجهزة.

الاحتياطات

نظرًا للاختلافات الكبيرة في خصائص الركيزة بين لوحة روجرز (PCB) ولوحات FR-4 التقليدية، فإن عملية التصنيع تتطلب تحكمًا مستهدفًا في تفاصيل العملية. تتمثل النقاط الأساسية التي يجب الانتباه إليها فيما يلي:

معالجة الركيزة والتخزين

· شروط التخزين:

تعتبر مواد روجرز الأساسية (خاصة المواد الأساسية من نوع PTFE) عرضة لامتصاص الرطوبة ويجب تخزينها في بيئة ذات درجة حرارة ورطوبة ثابتة. إذا لم تُستخدم فور الفتح، فيجب تغليفها بإحكام تحت الفراغ لمنع امتصاص الرطوبة، الذي قد يتسبب في ظهور فقاعات أو تقشر أثناء اللحام.

· قطع المادة الأساسية:

استخدم أدوات خاصة مصنوعة من سبائك صلبة للقطع لتجنب تشقق الحواف للمادة الأساسية. بعد القطع، يجب تنظيف بقايا الحواف لمنع خدش سطح اللوحة أثناء المراحل اللاحقة من المعالجة.

· التنظيف السطحي:

لا تستخدم عوامل تنظيف قوية و corrosive على سطح المادة الأساسية. يُفضل كحول الأيزوبروبيل لمسح إزالة الزيوت أو الغبار، تجنبًا لأي تلوث قد يؤثر على قوة الربط للنحاس الطبقة.

عملية الحفر والتشكيل

· معايير الحفر:

تتميز مادة روجرز ذات الأساس PTFE بصلابة عالية وموصلية حرارية ضعيفة. عند الحفر، يجب اختيار مثاقير مطلية بالماس. قلل السرعة الدورانية، وازيد معدل الت_feed، وفي نفس الوقت عزز التبريد لتجنب تهترء المثقب أو تبخر المادة الأساسية. بالنسبة للركائز المملوءة بنتريد الألومنيوم، من الضروري تتفادي تشكّل ترقيعات دقيقة أثناء الحفر. ويمكن اعتماد طريقة الحفر التدريجية.

· معالجة جدار الفتحة:

بعد الحفر، يلزم إجراء تنظيف بالبلازما أو تقشير كيميائي لإزالة بقايا الركيزة العالقة في جدار الثقب، لضمان التصاق الطبقة المعدنة بجدار الثقب.

تجنب التآكل المفرط الذي قد يتسبب في جدران فتحات خشنة ويؤثر على تجانس الطلاء.

· تشكيل الشكل:

يتم اعتماد النقش الدقيق باستخدام التحكم العددي بالحاسوب (CNC) أو القطع بالليزر لتجنب ظاهرة اللكم. بعد القطع، يجب صقل الحواف لإزالة الشوائب.

المعادنة والطلاء الكهربائي

· المعالجة الأولية للطلاء بالنحاس:

سطح مادة روجرز شديد الكسل كيميائيًا (وخاصة مادة PTFE)، وبالتالي يلزم اعتماد عمليات خشنة خاصة لزيادة التصاق السطح. لركيزة وتعزيز التصاق طبقة الطلاء النحاسي. تجنب الخشنة المفرطة التي قد تتسبب في تلف سطح الركيزة.

· معايير الطلاء الكهربائي:

عند طلاء النحاس كهربائياً، يجب تقليل كثافة التيار (بنسبة 15٪ أقل من FR-4)، وتمديد زمن الطلاء، وضمان تجانس الطلاء. بالنسبة لتصاميم النحاس السميك (≥2 أوقية)، يتم الطلاء على مراحل يجب اعتماده لمنع تفاوت سمك الطلاء أو حدوث ثقوب دقيقة.

· فحص الطلاء:

التركيز على التحقق من تغطية الطلاء وتماسكه على جدار الثقب. يجب أن يكون تماسك الطلاء على جدار الثقب في لوحات Rogers المصنوعة من مادة PTFE ≥1.5 نيوتن/مم لمنع تقشر الطلاء أثناء الاستخدام اللاحق.

النقش وتصنيع الدوائر

· اختيار محلول النقش:

استخدم محاليل نقش حمضية (مثل نظام كلوريد النحاس) لتجنب محاليل النقش القلوية التي قد تأكل ركائز Rogers (بعض الركائز المعبأة بالسيراميك تمتلك مقاومة ضعيفة للقلويات)؛ أثناء عملية النقش، يجب التحكم بدقة في درجة الحرارة (25 إلى 30 درجة مئوية) وسرعة النقش لمنع حدوث نقش جانبي مفرط، مما قد يؤدي إلى انخفاض دقة الدائرة.

· تعويض الخطوط:

تعيين كمية التعويض من النقش مسبقًا وفقًا لنوع المادة الأساسية لضمان أن عرض الخط النهائي يتوافق مع التصميم. المتطلبات؛ بالنسبة للخطوط الدقيقة (عرض الخط < 0.1 مم)، يجب استخدام معدات تعريض عالية الدقة لتجنب انقطاع الخطوط أو حدوث دوائر قصيرة.

قناع اللحام والمعالجة السطحية

· توافق حبر قناع اللحام:

اختر حبر قناع لحام مقاوم للحرارة العالية (درجة انتقال الزجاج Tg > 150℃) متوافق مع ركائز Rogers لمنع تقشر الحبر بسبب التصاق ضعيف بالركيزة. عند طباعة قناع اللحام، يجب تقليل ضغط المكبس لمنع تسرب الحبر إلى فجوة الدائرة.

· عملية التصلب:

يجب زيادة درجة حرارة التصلب لقناع اللحام تدريجيًا (من 80℃ إلى 150℃ تدريجيًا) لتجنب تشوه الركيزة الناتج عن ارتفاع مفاجئ في درجة الحرارة. تكون مدة التصلب أطول بنسبة 10% إلى 20% مقارنة بـ FR-4 لضمان العلاج الكامل للحبر.

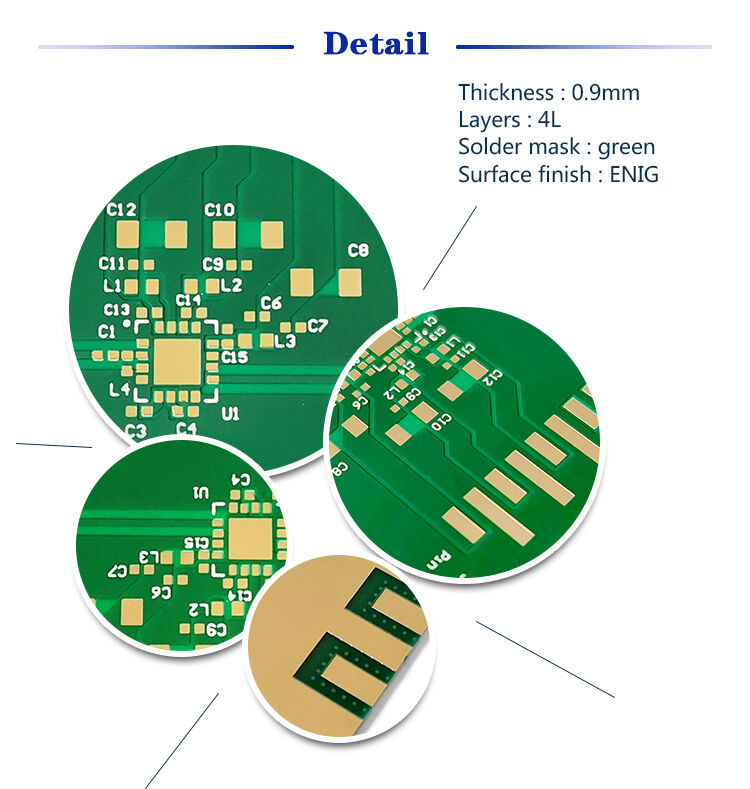

· اختيار معالجة السطح:

يُفضل طلاء الذهب (ENIG) أو طلاء القصدير، وتجنُّب مستوى الهواء الساخن (HASL) - لأن الهواء الساخن عالي الحرارة قد يتسبب في تشوه مادة روجرز، كما أن مواد PTFE الأساسية تمتلك مقاومة حرارية محدودة .

عملية اللamination

· معايير التصفيح:

يجب ضبط درجة حرارة التصفيح والضغط والزمن وفقًا لنوع الركيزة لتجنب تحلل الركيزة بسبب ارتفاع درجة الحرارة بشكل مفرط أو انفصال الطبقات نتيجة ضغط غير متساوٍ.

· معالجة إزالة الغراء:

قبل التصفيح، يجب خبز الصفيحة شبه المُصلبة (PP) مسبقًا عند درجة حرارة 100℃ لمدة 30 دقيقة لإزالة المواد المتطايرة ومنع تكون الفقاعات أثناء التصفيح. ويجب أن يكون تركيب ركيزة Rogers مع PP متناسقًا من حيث معامل التمدد الحراري لتقليل التشوه بعد التصفيح. متناسقًا من حيث معامل التمدد الحراري لتقليل التشوه بعد التصفيح.

· التحكم في الاستواء:

بعد لصق لوحة الدوائر متعددة الطبقات من نوع روجرز، يجب أن تُضغط وتُثبت عند درجة حرارة منخفضة. ويجب التحكم في معدل التبريد ليكون 5℃/دقيقة لتجنب فرق درجة الحرارة الكبير الذي قد يتسبب في انحناء سطح اللوحة (درجة الانحناء يجب أن تكون ≤0.3%).

الاختبار والتحكم في الجودة

· اختبار الأداء الكهربائي:

التركيز على فحص مقاومة الخط، وفقد الإدخال، ونسبة الموجة الثابتة. واستخدم محلل شبكة لإجراء اختبار شامل ضمن نطاق التردد المصمم لضمان أن الأداء العالي التردد يفي بالمتطلبات المعايير.

· اختبار الموثوقية:

قم باختبارات التعرّض للتغير الحراري واختبارات الرطوبة والحرارة للتحقق من استقرار الربط بين الطبقة الأساسية وطبقة النحاس، وكذلك طبقة الطلاء الواقي من اللحام، لمنع الفشل الناتج عن الشيخوخة البيئية.

· فحص المظهر:

افحص سطح اللوحة بحثًا عن الشقوق، والتقشير، والفقاعات، وحواف الدوائر الناعمة، والشوائب على جدران الثقوب لضمان عدم وجود عيوب ظاهرية واضحة.

قدرة تصنيع اللوحات الصلبة Rigid PCB

| العنصر | RPCB | HDI | |||

| أدنى عرض خط/مسافة بين الخطوط | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| القطر الأدنى للثقب | 6 ميل (0.15 مم) | 6 ميل (0.15 مم) | |||

| الحد الأدنى لفتحة مقاومة اللحام (وجه واحد) | 1.5 ميل (0.0375 مم) | 1.2 ميل (0.03 مم) | |||

| الحد الأدنى للجسر العازل للحام | 3 ميل (0.075 مم) | 2.2 ميل (0.055 مم) | |||

| أقصى نسبة عرض إلى سمك (السمك/قطر الثقب) | 0.417361111 | 0.334027778 | |||

| دقة التحكم في المعاوقة | +/-8% | +/-8% | |||

| السمك النهائي | 0.3-3.2 مم | 0.2-3.2 مم | |||

| أكبر حجم لوحة | 630 مم * 620 مم | 620 مم * 544 مم | |||

| الحد الأقصى لسماكة النحاس النهائي | 6 أوقية (210 ميكرومتر) | 2 أوقية (70 ميكرومتر) | |||

| الحد الأدنى لسماكة اللوحة | 6 ميل (0.15 مم) | 3 ميل (0.076 مم) | |||

| الحد الأقصى للطبقات | 14 طبقة | 12 طبقة | |||

| معالجة السطح | HASL-LF، OSP، ذهب غمر، قصدير غمر، فضة غمر | ذهب غمر، OSP، ذهب غمر انتقائي | |||

| طباعة كربونية | |||||

| الحد الأدنى / الحد الأقصى لحجم الثقب بالليزر | / | 3 ميل / 9.8 ميل | |||

| تسامح حجم ثقب الليزر | / | 0.1 |