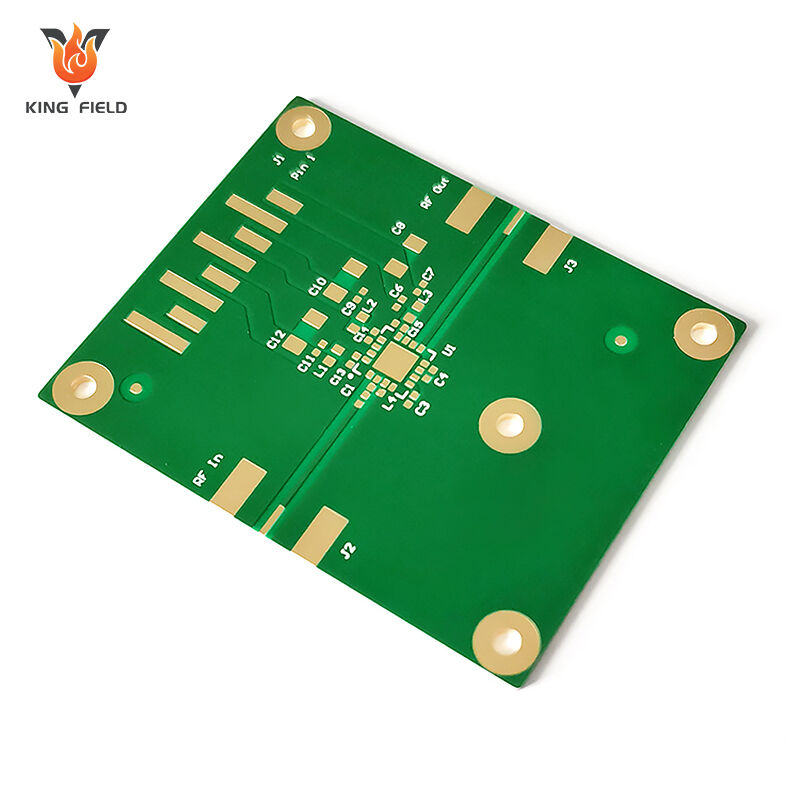

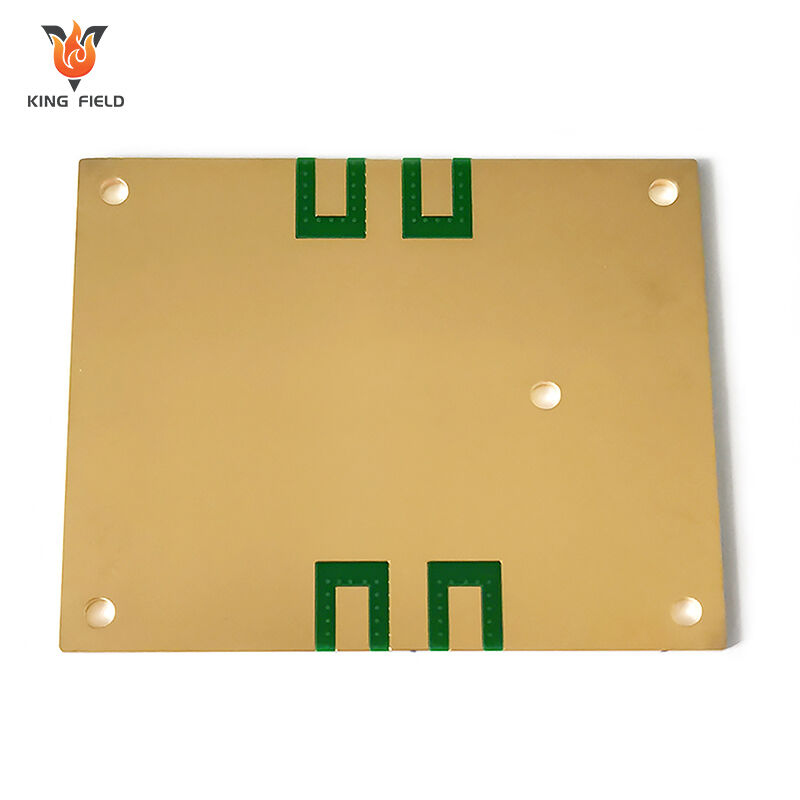

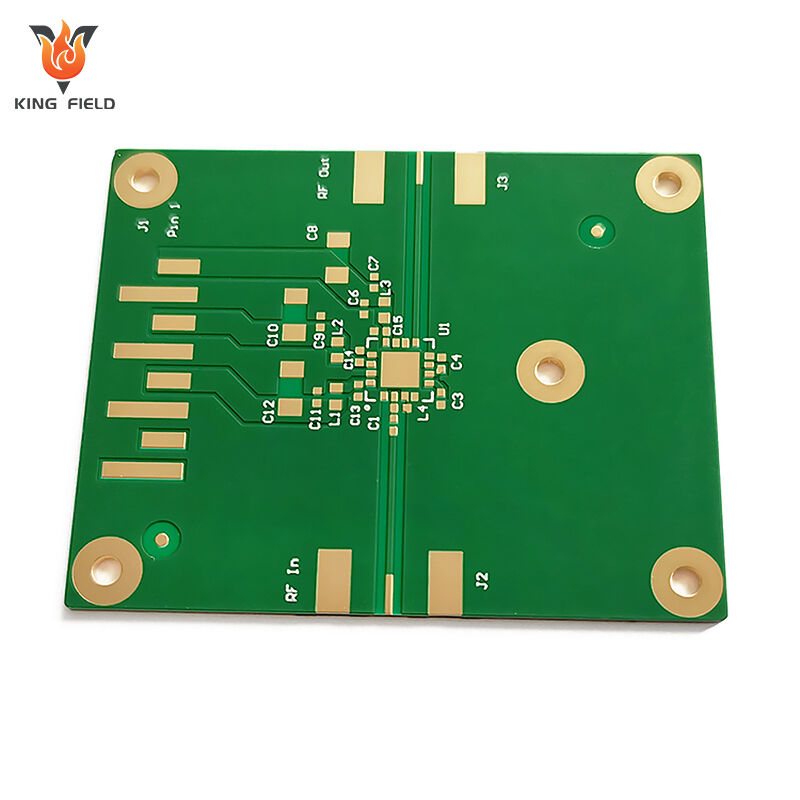

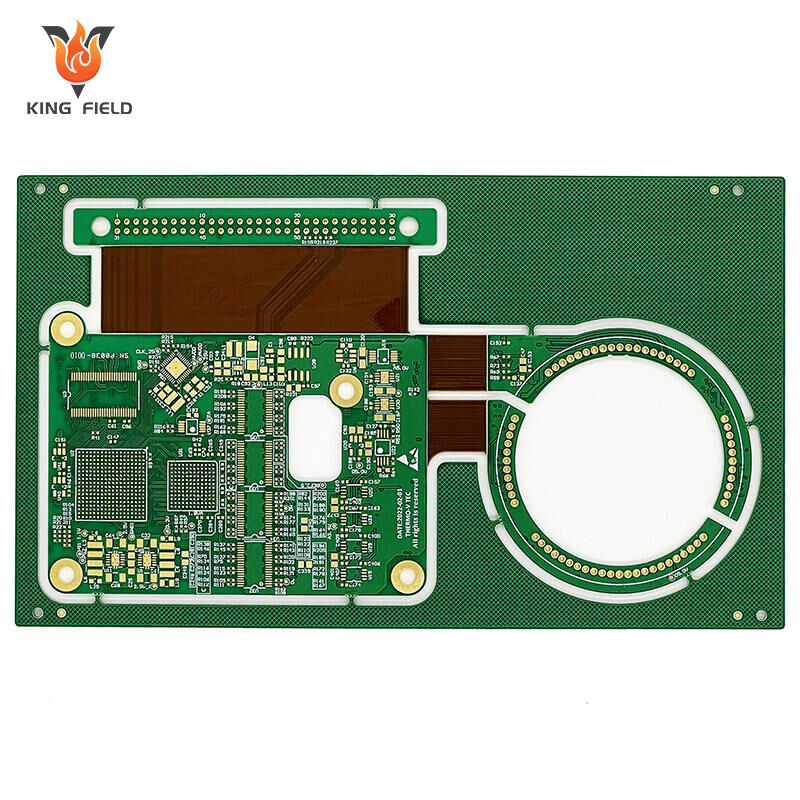

PCB Rogers

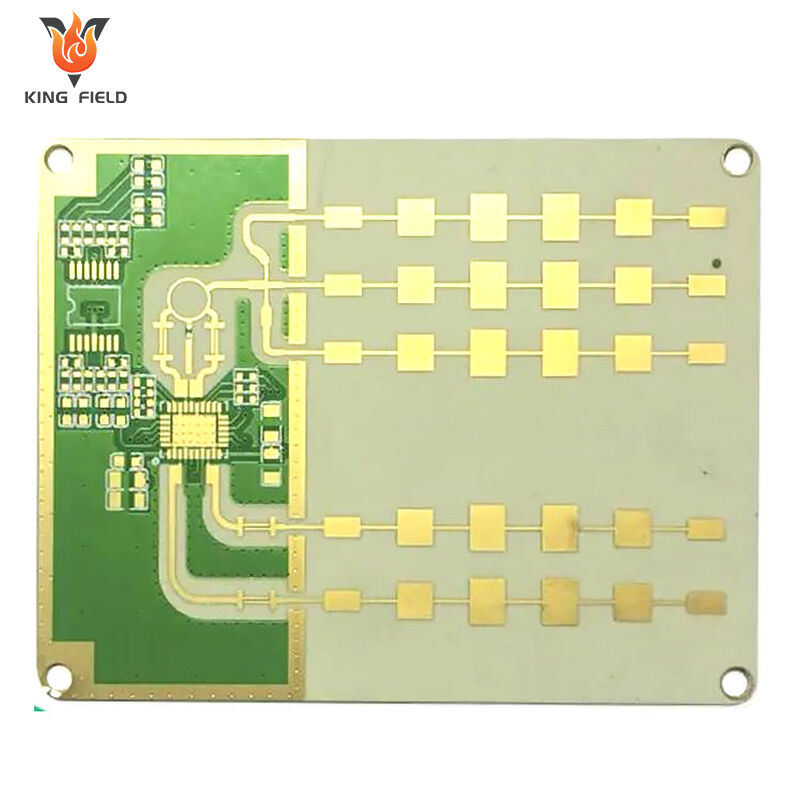

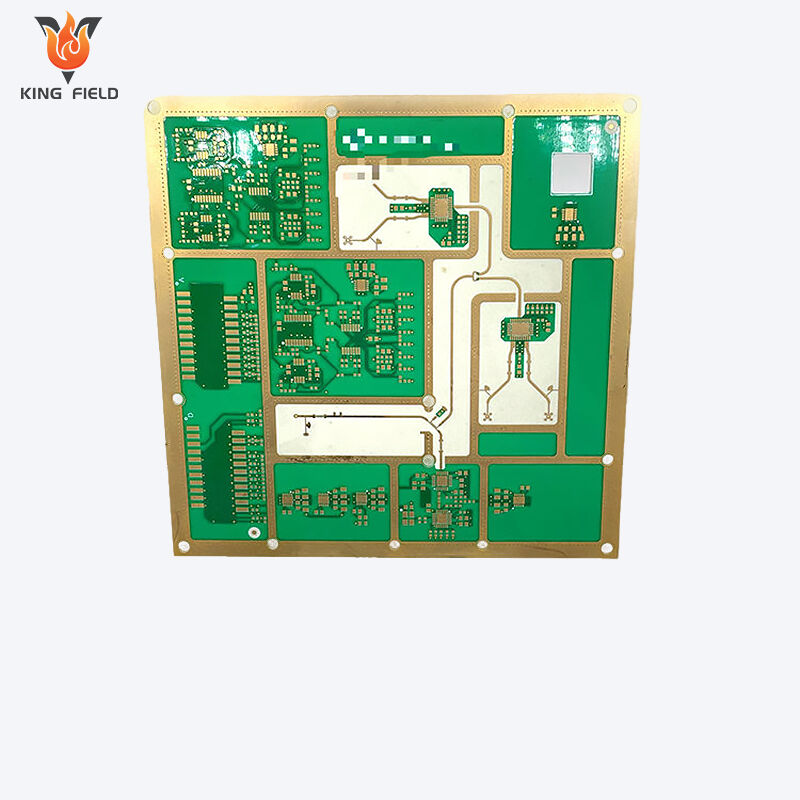

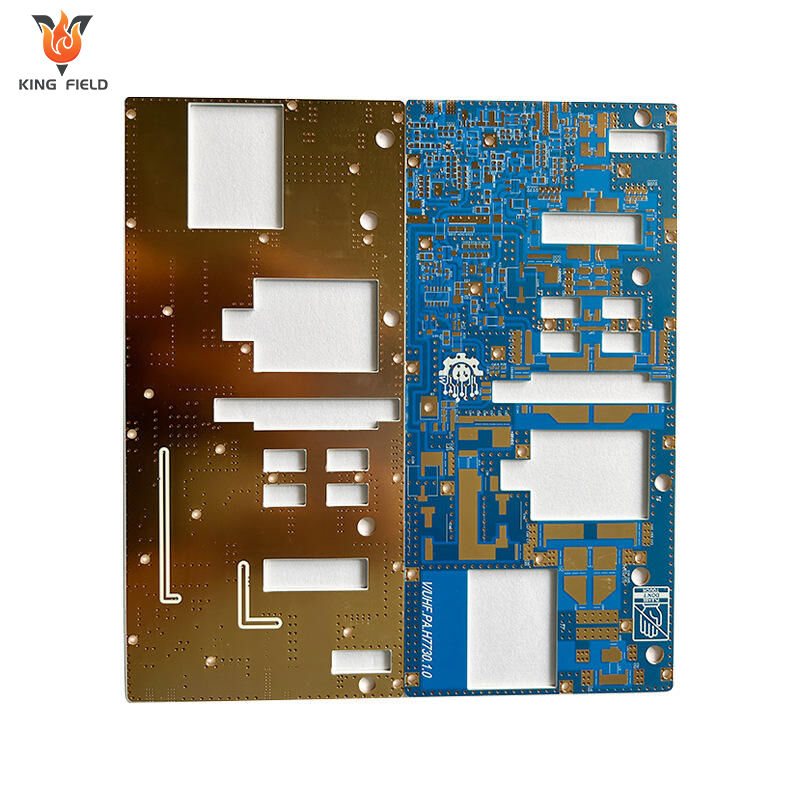

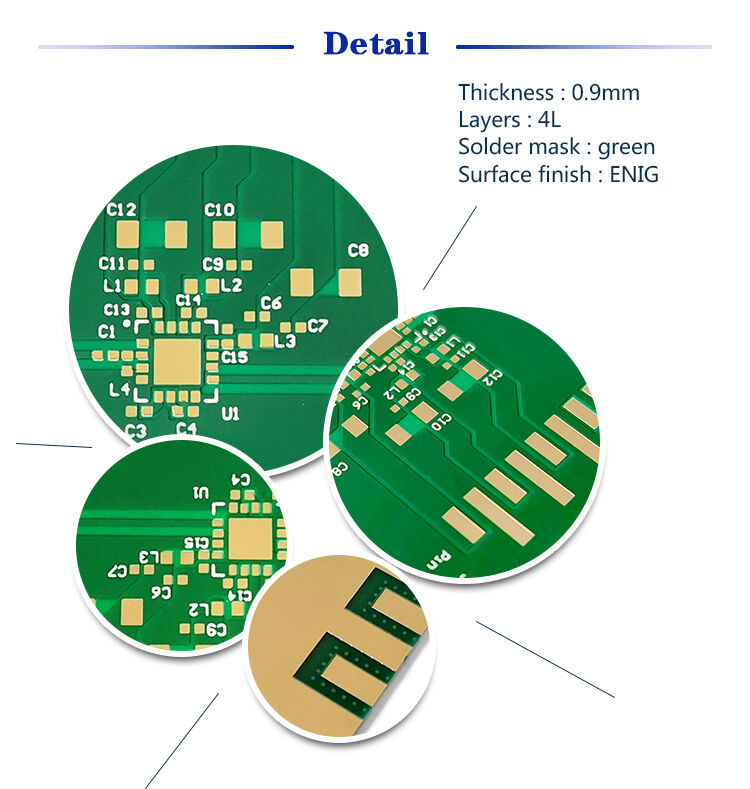

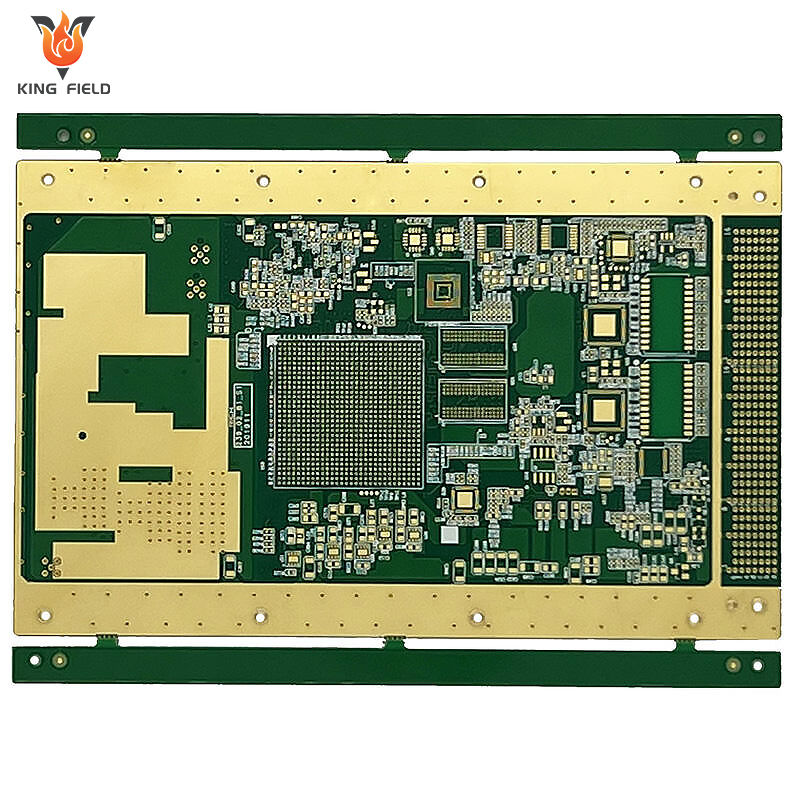

Plăci PCB Rogers de înaltă performanță pentru aplicații RF/telecomunicații/auto/industriale cu frecvență înaltă. Materiale premium Rogers

(RO4003C/RO5880), pierderi ultra-reduse și control precis al impedanței — optimizate pentru integritatea semnalului GHz.

✅ Substraturi Rogers cu pierderi reduse

✅ Control precis al impedanței (±5%)

✅ Focus pe RF/microunde/date de înaltă viteză

Descriere

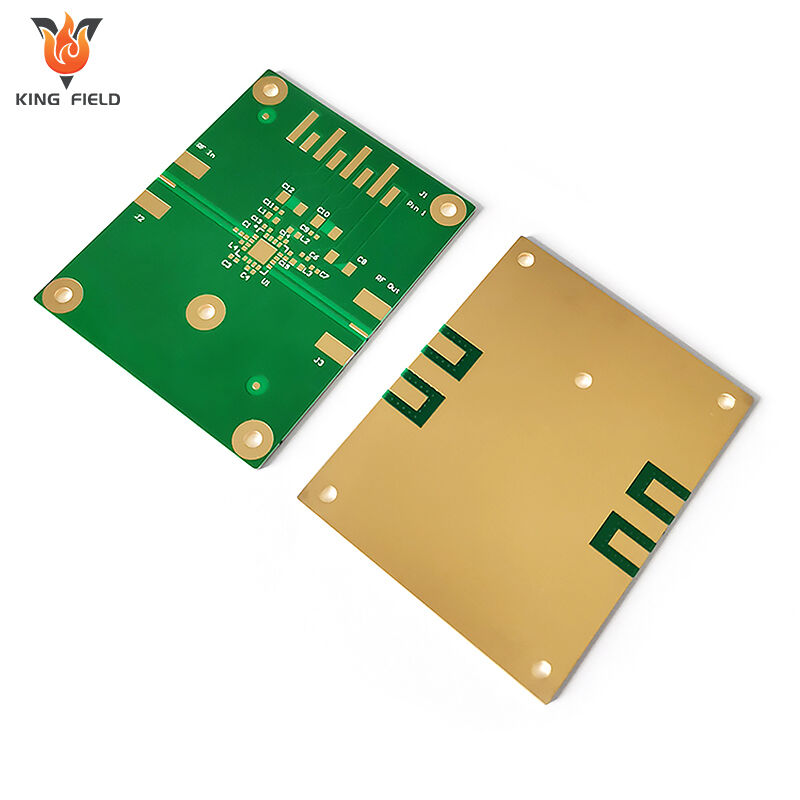

Ce este placa PCB Rogers?

PCB Rogers se referă la o placă de circuit imprimat de înaltă performanță fabricată folosind materiale laminate specializate produse de Rogers Corporation, o companie americană de materiale avansate și tehnologie. Spre deosebire de plăcile PCB FR-4 Convenționale realizate din rășină epoxidică și fibră de sticlă, acestea utilizează în principal materiale precum politetrafluoroetilena (PTFE), compuși ceramici umpluți sau amestecuri pe bază de hidrocarburi. Sunt potrivite în special pentru aplicații electronice de înaltă frecvență și viteză electrice și sunt cunoscute ca standard de referință în domeniile aferente. Mai jos este o prezentare detaliată:

Seria materialului de bază

| Serii de materiale | Caracteristici cheie | Scenarii de aplicare tipice | |||

| Seria RO4000 | Are eficiență în costuri, prelucrabilitate bună, constantă dielectrică stabilă și pierderi dielectrice reduse. De exemplu, RO4350B are o constantă dielectrică stabilă de aproximativ 3,48 și o excelentă stabilitate termică. | module de comunicații 5G, antene de înaltă frecvență și circuite radiofrecvență. | |||

| Seria RT/duroid | Se bazează pe fluoroplastice, având pierderi dielectrice extrem de reduse și performanțe excepționale la frecvențe înalte. RT5880 este un produs reprezentativ. | Circuite micro-ondă, sisteme radar de precizie și instrumente de testare de înaltă gamă. | |||

| Seria RO3000 | Este un material din fluoroplastic armat, cu stabilitate dimensională bună și rezistență la umiditate. | Echipamente comerciale pentru micro-ondă și dispozitive RF de comunicare de gamă medie și înaltă. | |||

| Seria TMM | Ca material ceramic pe bază de hidrocarburi, combină avantajele ceramicii și hidrocarburilor, având conductivitate termică ridicată și proprietăți electrice stabile. | Componente RF de înaltă putere și echipamente electronice care funcționează la temperaturi ridicate. | |||

Avantaje și Aplicații

Avantaje Excepționale de Performanță

Pierderi reduse ale semnalului:

Materialele sale au un factor de disipare scăzut. Atunci când semnalele sunt transmise la frecvențe peste 2 GHz, pierderile sunt mult mai mici decât cele ale PCB-urilor tradiționale FR-4, ceea ce asigură eficient integritatea semnalului.

Proprietăți dielectrice stabile:

Constanta dielectrică rămâne stabilă într-un interval larg de temperatură și frecvență. Acest lucru permite inginerilor să proiecteze cu precizie circuite precum potrivirea impedanței și liniile de transmisie.

Puternică Adaptabilitate Environmentală:

Multe materiale din seria sa au o absorbție scăzută a apei, permițând o funcționare stabilă în medii cu umiditate ridicată. În același timp, acestea au temperaturi ridicate de tranziție vitrificantă (în general peste 280°C) și o stabilitate termică excelentă, care poate suporta schimbări extreme de temperatură.

Domenii principale de aplicare

Telecomunicații:

Este un material de bază pentru modulele RF ale stațiilor de bază 5G, antenele în bandă milimetrică și echipamentele de comunicații satelitare, care satisface cerința de transmisie a semnalelor cu pierderi reduse și viteză mare în sistemele de comunicații.

Aeronautică și Apărare:

Este aplicat în sistemele radar, modulele de ghidare a rachetelor și echipamentele electronice montate pe suport spațial. Performanța sa scăzută de descompunere prin degajare și rezistența la medii aspre îi permit să se adapteze la condițiile complexe din spațiu și pe câmpul de luptă.

Electronice pentru automobile:

Este utilizat în radare auto, modulele de comunicații 5G montate pe vehicule și sistemele de control al puterii pentru vehiculele electrice, putând rezista la mediul de lucru cu temperaturi ridicate și vibrații intense din autovehicule.

Instrumente de testare și măsurare:

Este utilizat în generatoare de semnal înaltă frecvență, analizoare vectoriale de rețea și alte instrumente de precizie, asigurând acuratețea și stabilitatea măsurătorilor instrumentelor.

Măsuri de precauţie

Datorită diferențelor semnificative dintre caracteristicile suportului la plăcile pcb Rogers și cele ale PCB-urilor tradiționale FR-4, procesul de fabricație necesită un control specific al detaliilor procesului. Punctele principale de reținut sunt următoarele:

Tratarea și depozitarea suportului

· Condiții de depozitare:

Materialele de bază Rogers (în special materialele de bază PTFE) sunt predispuse la absorbția de umiditate și trebuie stocate într-un mediu cu temperatură și umiditate constantă. Dacă nu sunt utilizate imediat după deschidere, trebuie ambalate sub vid și sigilate pentru a preveni absorbția de umiditate, care poate cauza apariția de bule și delaminare în timpul lipirii.

· Tăierea materialului de bază:

Utilizați scule speciale din aliaj dur pentru tăiere, pentru a preveni fisurarea marginilor materialului de bază. După tăiere, fragmentele de la margi trebuie curățate pentru a preveni zgârierea suprafeței plăcii în timpul procesărilor ulterioare.

· Curățarea suprafeței:

Nu utilizați agenți de curățare puternic corozivi pe suprafața substratului. Se recomandă utilizarea alcoolului izopropilic pentru ștergere, în scopul eliminării petelor de ulei sau a prafului, evitând astfel contaminarea care ar putea afecta rezistența la lipire a cuprului strat.

Procesul de găurire și formare

· Parametrii de găurire:

Materialul Rogers pe bază de PTFE are o duritate ridicată și o conductivitate termică slabă. La găurire, se recomandă utilizarea burghiilor cu înveliș diamant. Reduceți viteza de rotație, creșteți avansul și, în același timp, îmbunătăți răcirea pentru a preveni uzarea burghiului sau ablația materialului de bază. Pentru substraturile umplute cu azotură de aluminiu, este necesar să se evite formarea de microfisuri în timpul găurire. Se poate adopta o metodă de găurire pas cu pas.

· Tratamentul pereților găurii:

După găurire, este necesară curățarea cu plasmă sau corozia chimică pentru a elimina fragmentele rămase pe pereții găurilor, asigurând aderenția metalizării pe pereții găurilor.

Evitați o etalare excesivă care ar putea provoca pereți rugoși ai găurii și ar putea afecta uniformitatea stratului.

· Formarea formei:

Se utilizează gravura precisă CNC sau tăierea cu laser pentru a evita decuparea. După tăiere, marginile trebuie rectificate pentru a elimina așchiile.

Metalizare și electroplatare

· Prelucrarea înainte de placarea cu cupru:

Suprafața suportului Rogers este foarte inertă (în special PTFE), astfel că este necesar să se adopte procedeie speciale de caserare pentru a crește aderența la suprafață neregularitatea substratului și îmbunătățirea aderenței stratului de placare cu cupru. Evitați o prea mare neregularizare care ar putea provoca deteriorarea suprafeței substratului.

· Parametrii de electroplacare:

La placarea electrolitică cu cupru, densitatea curentului trebuie redusă (cu 15% mai mică decât la FR-4), timpul de placare trebuie prelungit, iar stratul depus trebuie să fie uniform. În cazul designurilor cu cupru gros (≥2 oz), se recomandă aplicarea unui proces de placare segmentat pentru a preveni neuniformitatea grosimii stratului sau apariția porilor.

· Verificarea stratului:

Concentrați-vă pe verificarea acoperirii și aderenței stratului pe pereții găurilor. Aderența stratului pe pereții găurilor plăcilor PCB Rogers pe bază de PTFE trebuie să fie ≥1,5 N/mm pentru a preveni desprinderea stratului în timpul utilizării ulterioare.

Coroziune și realizarea circuitului

· Alegerea soluției de coroziune:

Utilizați soluții de decapare acide (cum ar fi sistemul cu clorură de cupru) pentru a evita corodarea substraturilor Rogers de către soluțiile de decapare alcaline (unele substraturi umplute cu ceramică au o rezistență slabă la alcalii); În timpul procesului de decapare, temperatura (25 până la 30℃) și viteza de decapare trebuie controlate strict pentru a preveni o decapare excesivă laterală, care ar putea duce la o scădere a preciziei circuitului.

· Compensare linie:

Se preconfigurează cantitatea de compensare la corodare în funcție de tipul materialului de bază pentru a asigura lățimea finală a traseelor conform proiectării necesare; Pentru trasee subțiri (lățime traseu < 0,1 mm), trebuie utilizată o echipamentă de expunere de înaltă precizie pentru a evita întreruperile sau scurtcircuitele.

Mască de lipit și tratament de suprafață

· Compatibilitatea cerii de mască de lipit:

Selectați o cerneală rezistentă la temperaturi înalte pentru masca de lipit (Tg > 150℃) compatibilă cu suporturile Rogers pentru a preveni desprinderea cernelei din cauza aderenței slabe la substrat. La imprimarea măștii de lipit, presiunea racletului ar trebui redusă pentru a preveni infiltrarea cernelei în spațiul circuitului.

· Procesul de întărire:

Temperatura de întărire pentru masca de lipit trebuie crescută treptat (de la 80℃ la 150℃ progresiv) pentru a evita deformarea substratului cauzată de creșterea bruscă a temperaturii. Timpul de întărire este cu 10% până la 20% mai lung decât cel al FR-4 pentru a asigura întărirea completă a cernelei.

· Alegerea tratamentului de suprafață:

Se prioritizează placarea cu aur (ENIG) sau staniu, și se evită nivelarea cu aer cald (HASL) - aerul cald la înaltă temperatură poate provoca răsucirea suportului Rogers, iar materialele de bază PTFE au rezistență termică limitată .

Proces de Laminare

· Parametrii laminării:

Setați temperatura, presiunea și timpul de laminare în funcție de tipul de suport pentru a evita descompunerea suportului din cauza temperaturii excesiv de mari sau delaminarea din cauza unei presiuni neuniforme.

· Tratament de îndepărtare a adezivului:

Înainte de laminare, foaia preîntărită (PP) trebuie preîncălzită la 100℃ timp de 30 de minute pentru a elimina substanțele volatile și pentru a preveni formarea de bule în timpul laminării. Combinarea suportului Rogers cu PP trebuie să corespundă coeficientului de dilatare termică pentru a reduce curburile după laminare. potrivi coeficientului de dilatare termică pentru a reduce curburile după laminare.

· Controlul planității:

După laminarea PCB-ului Rogers multistrat, acesta trebuie comprimat la rece și stabilizat. Rata de răcire trebuie controlată la 5℃/min pentru a evita diferențele excesive de temperatură care ar putea cauza curburile suprafeței plăcii (gradul de curbură ar trebui să fie ≤0,3%).

Testare și Controlul Calității

· Testarea performanțelor electrice:

Concentrați-vă asupra verificării impedanței liniei, pierderii de inserție și a raportului undei staționare. Utilizați un analizor de rețea pentru a efectua teste pe întreaga gamă de frecvențe proiectată, pentru a vă asigura că performanța la frecvență înaltă corespunde cerințelor standarde.

· Testarea fiabilității:

Efectuați teste de ciclare termică și teste de umiditate crescută pentru a verifica stabilitatea aderării dintre substrat și stratul de cupru, precum și stratul de mască de lipit, pentru a preveni defectele cauzate de îmbătrânirea mediului.

· Inspectarea aspectului:

Verificați suprafața plăcii pentru crăpături, delaminare, bule, margini netede ale circuitelor și rebavuri pe pereții orificiilor, pentru a vă asigura că nu există defecte evidente de aspect.

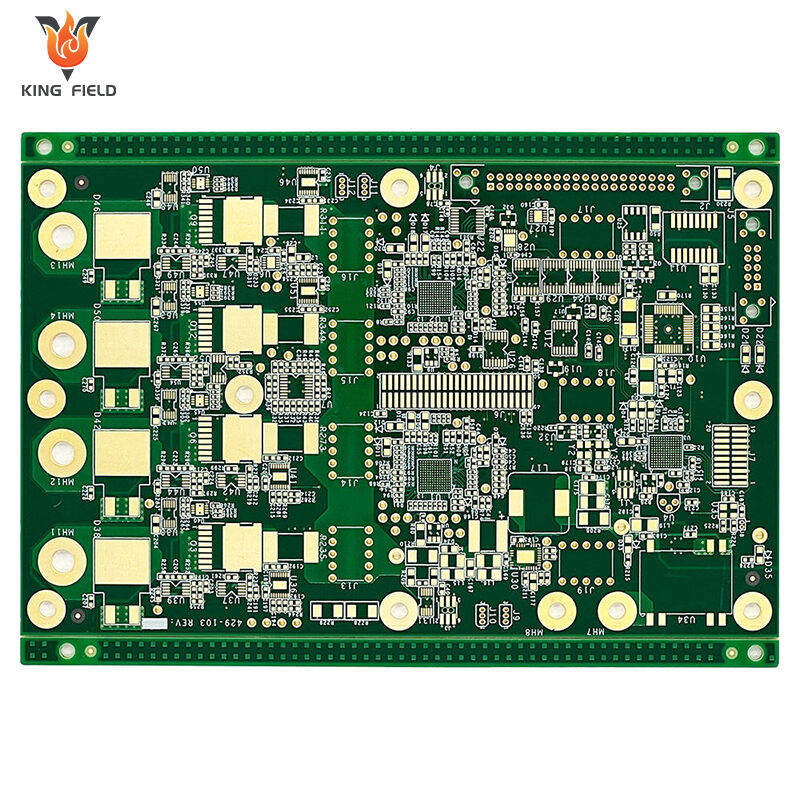

Capacitate de fabricație PCB rigid RPCB

| Articol | RPCB | HDI | |||

| lățime minimă a traseelor/distanțare între trasee | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| diametru minim al găurii | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| deschidere minimă pentru masca de lipit (pe o singură parte) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| lățime minimă punte de rezistă la lipit | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| raport maxim de aspect (grosime/diametru gaură) | 0.417361111 | 0.334027778 | |||

| precizie control impedanță | +/-8% | +/-8% | |||

| grosime finisată | 0,3-3,2MM | 0,2-3,2MM | |||

| dimensiune maximă a plăcii | 630MM*620MM | 620MM*544MM | |||

| grosimea maximă de cupru finit | 6OZ(210UM) | 2OZ(70UM) | |||

| grosimea minimă a plăcii | 6MIL(0,15MM) | 3MIL(0.076MM) | |||

| numărul maxim de straturi | 14 straturi | 12 straturi | |||

| Tratament de suprafață | HASL-LF, OSP, Aur imers, Staniu imers, Argint imers | Aur imers, OSP, aur imers selectiv | |||

| imprimare carbon | |||||

| Dimensiune minimă/maximă a găurii laser | / | 3MIL / 9.8MIL | |||

| toleranță la dimensiunea găurii laser | / | 0.1 |