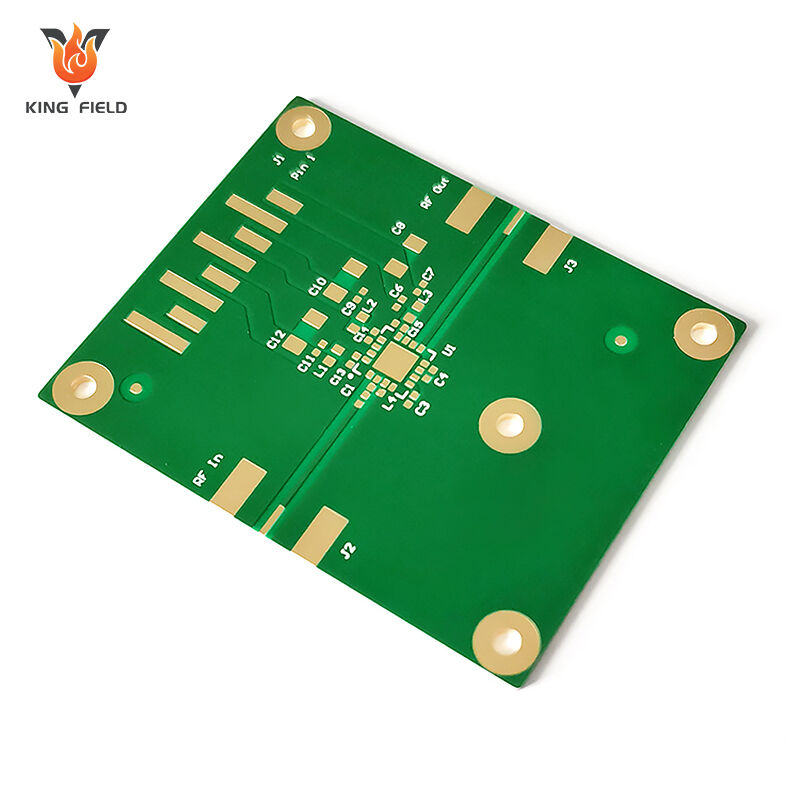

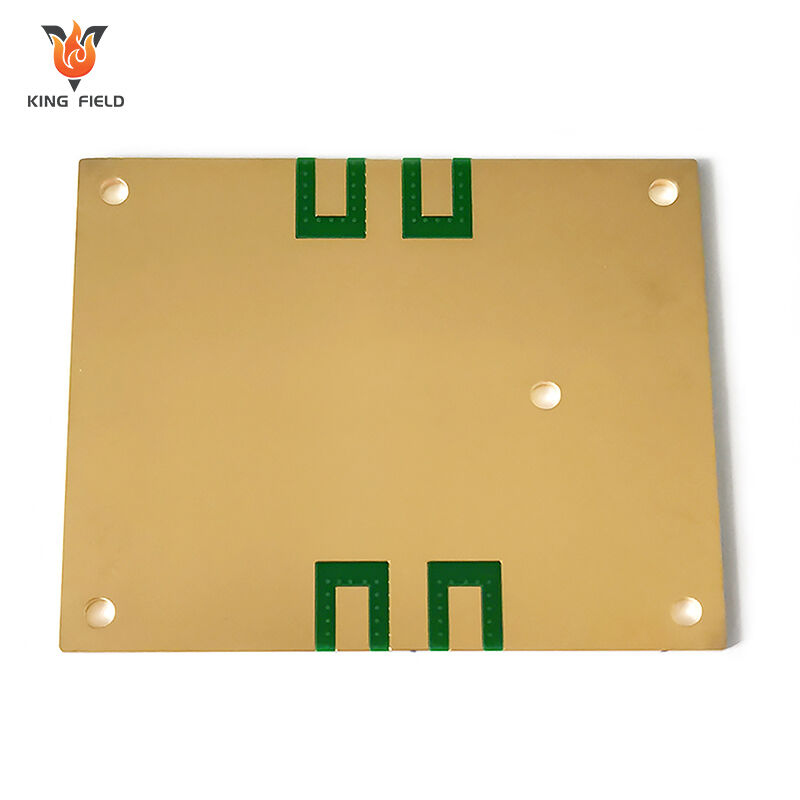

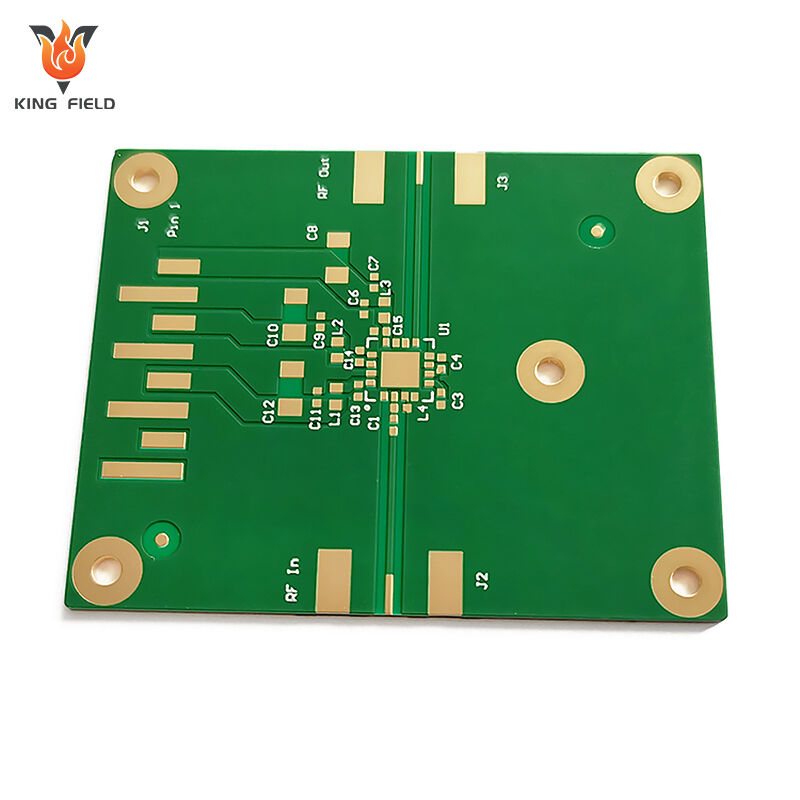

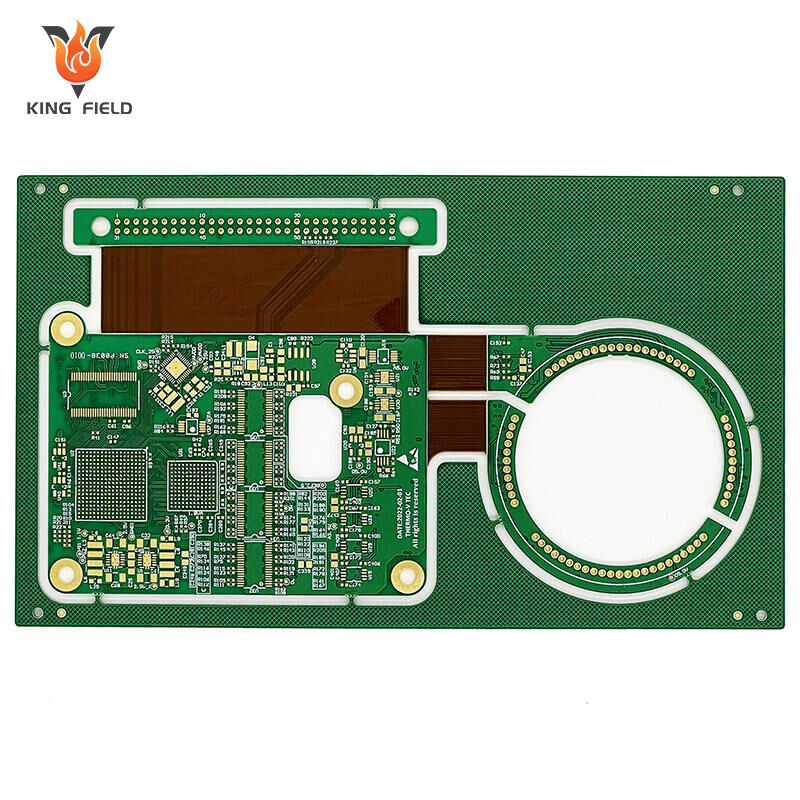

Rogers plošný spoj

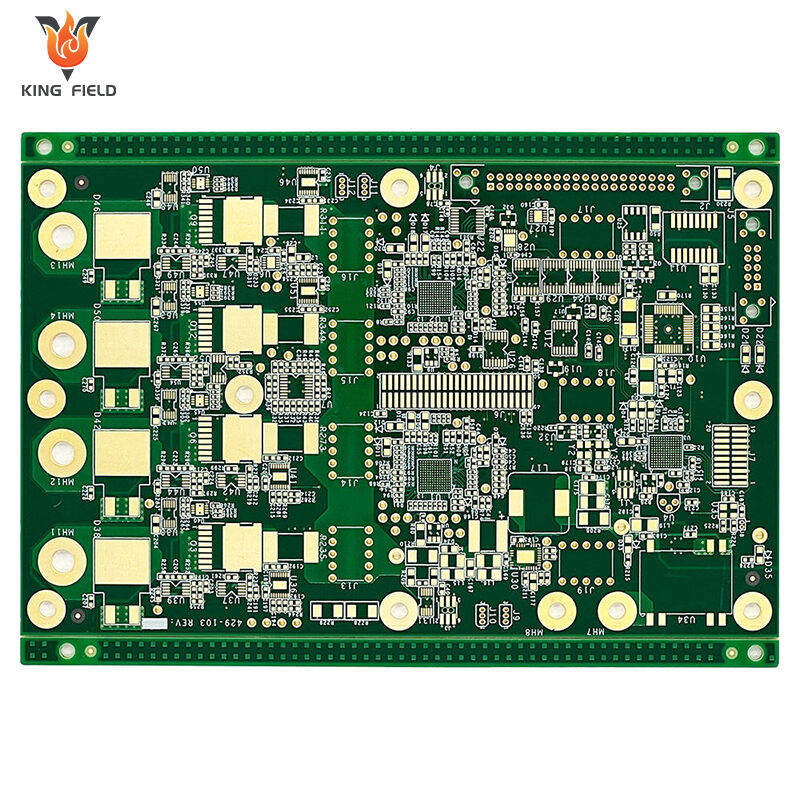

Vysokým výkonem vybavené desky plošných spojů Rogers pro RF/telekomunikační/automobilové/průmyslové vysokofrekvenční aplikace. Vysoce kvalitní materiály Rogers

(RO4003C/RO5880), extrémně nízké ztráty a přesná impedance – optimalizované pro integritu signálu v GHz rozsahu.

✅ Nízkoztrátové substráty Rogers

✅ Přesná kontrola impedance (±5 %)

✅ Zaměření na RF/mikrovlnné/spojení s vysokou rychlostí přenosu dat

Popis

Co je Rogers PCB?

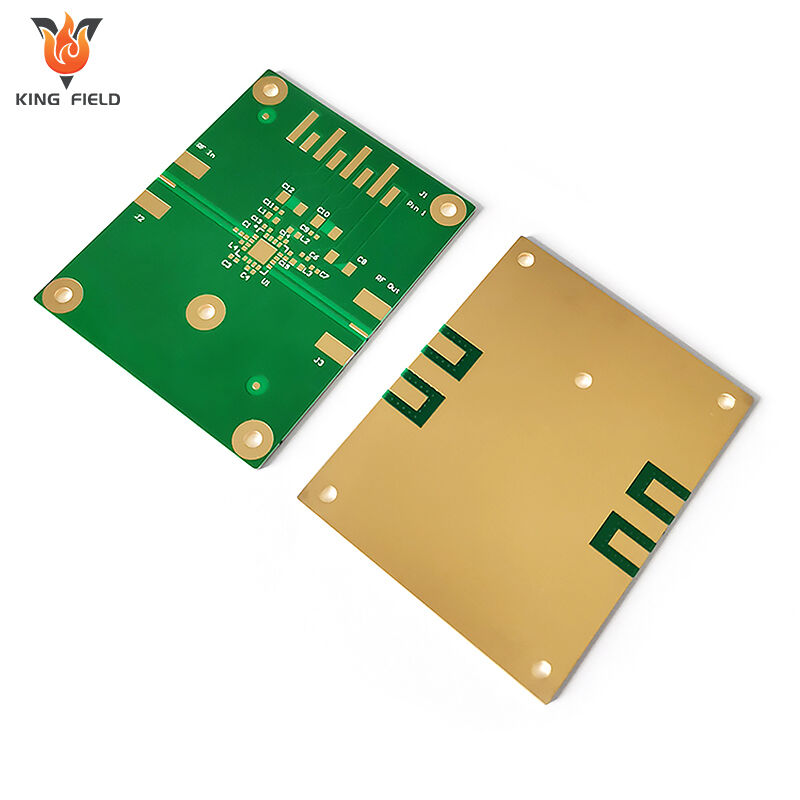

Rogers plošný spoj označuje výkonný tištěný spoj vyrobený za použití speciálních laminátových materiálů vyráběných společností Rogers Corporation, americkým podnikem zabývajícím se pokročilými materiály a technologiemi. Na rozdíl od běžných desek PCB, které jsou vyrobeny z epoxidové pryskyřice a skleněného vlákna, tento spoj využívá především materiály jako polytetrafluorethylén (PTFE), kompozity plněné keramikou nebo směsi uhlovodíků. Je zvláště vhodný pro vysokofrekvenční a vysokorychlostní elektronické aplikace a je považován za referenční standard v příslušných oborech. Následuje podrobný úvod:

Řady základních materiálů

| Materiálová řada | Hlavní charakteristiky | Typické aplikace | |||

| Řada RO4000 | Tato řada nabízí cenovou výhodnost, dobrou zpracovatelnost, stabilní dielektrickou konstantu a nízké dielektrické ztráty. Například RO4350B má stabilní dielektrickou konstantu kolem 3,48 a vynikající tepelnou stabilitu. | 5G komunikační moduly, vysokofrekvenční antény a radiofrekvenční obvody. | |||

| Řada RT/duroid | Je založen na fluoroplastech a vyznačuje se extrémně nízkými dielektrickými ztrátami a vynikajícím vysokofrekvenčním výkonem. RT5880 je typickým představitelem této skupiny. | Mikrovlnné obvody, přesné radary a vysoce výkonné měřicí přístroje. | |||

| RO3000 Series | Jedná se o vyztužený fluoroplastický materiál s dobrou rozměrovou stabilitou a odolností proti vlhkosti. | Komerční mikrovlnná zařízení a střední až vyšší třída RF komunikačních zařízení. | |||

| TMM Series | Jako uhlovodíkový keramický materiál kombinuje výhody keramiky a uhlovodíků, má vysokou tepelnou vodivost a stabilní elektrické vlastnosti. | Výkonné RF součástky a elektronická zařízení pracující za vysokých teplot. | |||

Výhody a aplikace

Vynikající provozní výhody

Nízké ztráty signálu:

Tyto materiály mají nízký ztrátový činitel. Při přenosu signálů na frekvencích nad 2 GHz jsou ztráty mnohem nižší než u tradičních desek plošných spojů FR-4, což efektivně zajišťuje integritu signálu.

Stabilní dielektrické vlastnosti:

Dielektrická konstanta zůstává stabilní v širokém rozsahu teplot a frekvencí. To umožňuje inženýrům přesně navrhovat obvody, jako jsou impedance matching a přenosové linky.

Silná adaptabilita k prostředí:

Mnoho materiálů v jeho řadě má nízkou schopnost absorpce vody, což umožňuje stabilní provoz ve vlhkých prostředích. Zároveň mají vysoké skelné přechodové teploty (obecně nad 280 °C) a vynikající tepelnou stabilitu, která je schopna snést extrémní změny teploty.

Hlavní aplikační oblasti

Telekomunikace:

Je klíčovým materiálem pro RF moduly 5G základnových stanic, milimetrových vlnových antén a satelitní komunikační výbavy, čímž splňuje požadavky na nízké ztráty a vysokorychlostní přenos signálu v komunikačních systémech.

Vesmírný a obranný průmysl:

Používá se v radarech, modulech navádění raket a palubních elektronických zařízeních pro kosmické aplikace. Díky nízkému vývinu plynů a odolnosti v extrémních prostředích vyhovuje složitým podmínkám vesmíru i bojového pole.

Automobilová elektronika:

Používá se v automobilových radarech, vozidlových modulech 5G komunikace a systémech řízení výkonu vozidel s novou energií, které odolávají vysokoteplotnímu a silně vibracím prostředí uvnitř vozidel.

Zkušební a měřicí přístroje:

Používá se ve vysokofrekvenčních generátorech signálů, vektorových analyzátorech sítí a dalších přesných přístrojích, čímž zajišťuje přesnost a stabilitu měření přístrojů.

Varování

Vzhledem k významným rozdílům v charakteristikách substrátu mezi desky plošných spojů Rogers a tradičními desky FR-4 vyžaduje výrobní proces cílenou kontrolu technologických detailů. Hlavní body, na které je třeba upozornit, jsou následující:

Úprava a skladování substrátu

· Podmínky skladování:

Základní materiály Rogers (zejména PTFE základní materiály) jsou náchylné k absorpci vlhkosti a měly by být skladovány v prostředí s konstantní teplotou a vlhkostí. Pokud se po otevření nepoužijí okamžitě, měly by být uloženy ve vakuovém balení a utěsněny, aby se zabránilo absorpci vlhkosti, která může způsobit vznik bublin a vrstvení během pájení.

· Řezání základního materiálu:

Používejte speciální tvrdokovové nástroje pro řezání, aby nedošlo k odlomení okraje základního materiálu. Po řezání by měly být okrajové třísky odstraněny, aby nedošlo k rýhování povrchu desky během následného zpracování.

· Čištění povrchu:

Na povrchu substrátu nepoužívejte silné koroze účinkující čisticí prostředky. Pro otírání a odstranění mastných skvrn nebo prachu je vhodný izopropylalkohol, aby nedošlo k kontaminaci, která by mohla ovlivnit přilnavost mědi vrstva.

Vrtací a tvářecí proces

· Vrtací parametry:

PTFE základní materiál Rogers má vysokou tvrdost a špatnou tepelnou vodivost. Při vrtání by měly být použity vrtáky s diamantovým povlakem. Snížit otáčky, zvýšit posuv, a současně zlepšit chlazení, aby se zabránilo opotřebení vrtáku nebo ablaci základního materiálu. U substrátů plněných dusíkem hlinitým je nutné zabránit vzniku mikrotrhlin během vrtání. Lze uplatnit postupné vrtání.

· Úprava stěny otvoru:

Po vrtání je nutné provést plasmové čištění nebo chemické leptání, aby byly odstraněny zbytky materiálu substrátu na stěně otvoru a zajistila se adheze kovové vrstvy na stěně otvoru.

Vyhněte se nadměrnému leptání, které může způsobit drsné stěny otvorů a ovlivnit rovnoměrnost povlaku.

· Tvary a tváření:

Používá se přesné CNC gravírování nebo laserové řezání, aby se zabránilo stříhání. Po řezání je nutné hrany brousit, aby se odstranily otřepy.

Metalizace a elektrolytické pokovování

· Předúprava pro mědění:

Povrch substrátu Rogers je vysoce inertní (zejména PTFE), proto je třeba použít speciální matovací procesy, které zvýší povrchovou substrátu a ke zlepšení přilnavosti vrstvy mědění. Vyhněte se nadměrnému matování, které může poškodit povrch substrátu.

· Parametry elektrolytického pokovování:

Při mědění je třeba snížit proudovou hustotu (o 15 % nižší než u FR-4), prodloužit dobu pokovování a zajistit rovnoměrný povlak. U konstrukcí s tlustou mědí (≥2 uncí), segmentové pokovování by mělo být přijato, aby se předešlo nerovnoměrné tloušťce povlaku nebo pórům.

· Kontrola povlaku:

Zaměřte se na kontrolu krytí a přilnavosti povlaku na stěně otvoru. Přilnavost povlaku na stěně otvoru u desek plošných spojů Rogers na bázi PTFE by měla být ≥1,5 N/mm, aby se zabránilo odlupování povlaku během následného použití.

Broušení a výroba obvodu

· Výběr leptacího roztoku:

Používejte kyselé leptací roztoky (např. systém chloridu měďnatého), aby se zabránilo poškození substrátů Rogers alkalickými roztoky (některé keramikou plněné substráty mají špatnou odolnost vůči zásadám); Během leptání musí být teplota (25 až 30 °C) a rychlost leptání přísně kontrolovány, aby se předešlo nadměrnému bočnímu leptání, které by mohlo vést ke snížení přesnosti obvodu.

· Kompenzace vodivých drah:

Přednastavte množství kompenzace leptání podle typu základního materiálu, aby se zajistilo, že výsledná šířka dráhy bude odpovídat návrhu požadavkům; U jemných drah (šířka dráhy < 0,1 mm) by mělo být použito vysoce přesné expozice za účelem zabránění přerušení nebo zkratů.

Lakování proti pájení a povrchová úprava

· Kompatibilita laku proti pájení:

Vyberte odolný lak proti pájení vysokým teplotám (Tg > 150 °C), který je kompatibilní s Rogers substráty, aby se zabránilo odlupování laku kvůli špatné adhezi k substrátu. Při tisku laku proti pájení by měl být tlak hladítka snížen, aby se zabránilo pronikání laku do mezery obvodu. měl být tlak hladítka snížen, aby se zabránilo pronikání laku do mezery obvodu.

· Proces vytvrzování:

Teplota vytvrzování laku proti pájení by měla být postupně zvyšována (postupně od 80 °C až po 150 °C), aby se předešlo deformaci substrátu způsobené náhlým zvýšením teploty. Doba vytvrzování je o 10 % až 20 % delší než u FR-4 zajistit úplné vytvrzení inkoustu.

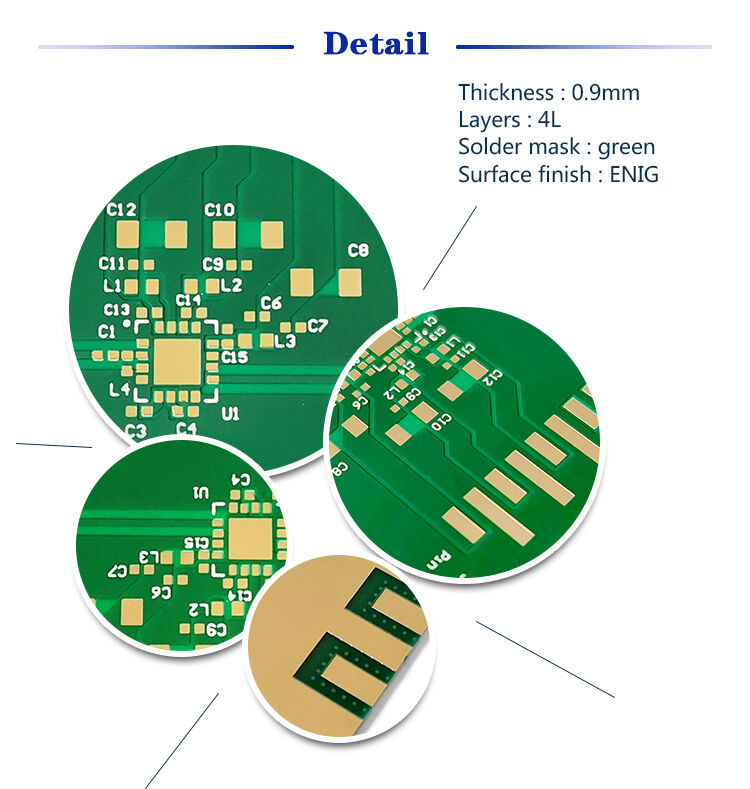

· Výběr povrchové úpravy:

Upřednostněte zlatění (ENIG) nebo cínování a vyhýbejte se úpravě horkým vzduchem (HASL) – horký vzduch za vysoké teploty může způsobit deformaci substrátu Rogers a PTFE materiály mají omezenou odolnost vůči teplu .

Proces laminace

· Parametry laminace:

Nastavte teplotu, tlak a čas laminace podle typu substrátu, abyste předešli rozkladu substrátu v důsledku příliš vysoké teploty nebo odvrstvení v důsledku nerovnoměrného tlaku.

· Odstranění lepidla:

Před laminací je třeba předběžně vypéct předtvar (PP) při 100 ℃ po dobu 30 minut, aby se odstranily těkavé látky a zabránilo se vzniku bublin během laminace. Kombinace substrátu Rogers a PP musí odpovídat koeficientu teplotní roztažnosti, aby se snížila deformace po laminaci.

· Kontrola rovinnosti:

Po laminaci vícevrstvého desky Rogers je třeba provést chlazení a stabilizaci. Rychlost chlazení by měla být řízena na 5℃/min, aby se zabránilo nadměrnému teplotnímu rozdílu, který může způsobit deformaci povrchu desky (stupeň deformace musí být ≤0,3%).

Testování a kontrola kvality

· Testování elektrických vlastností:

Zaměřte se na kontrolu impedance vodičů, vložených ztrát a stojaté vlny. Použijte analyzátor sítě k provedení kompletního testování v rámci navrženého frekvenčního pásma, aby bylo zajištěno, že vysokofrekvenční vlastnosti splňují požadavky normy.

· Testování spolehlivosti:

Proveďte testy tepelného cyklování a vlhkého tepla za účelem ověření stabilitu spojení mezi substrátem a měděnou vrstvou, stejně jako vrstvou pájivé masky, aby se předešlo poruchám způsobeným stárnutím vlivem prostředí.

· Kontrola vzhledu:

Zkontrolujte povrch desky na praskliny, odchlupování, bubliny, hladkost okrajů obvodů a otřepy ve stěnách děr, aby bylo zajištěno, že nejsou žádné zjevné vady vzhledu.

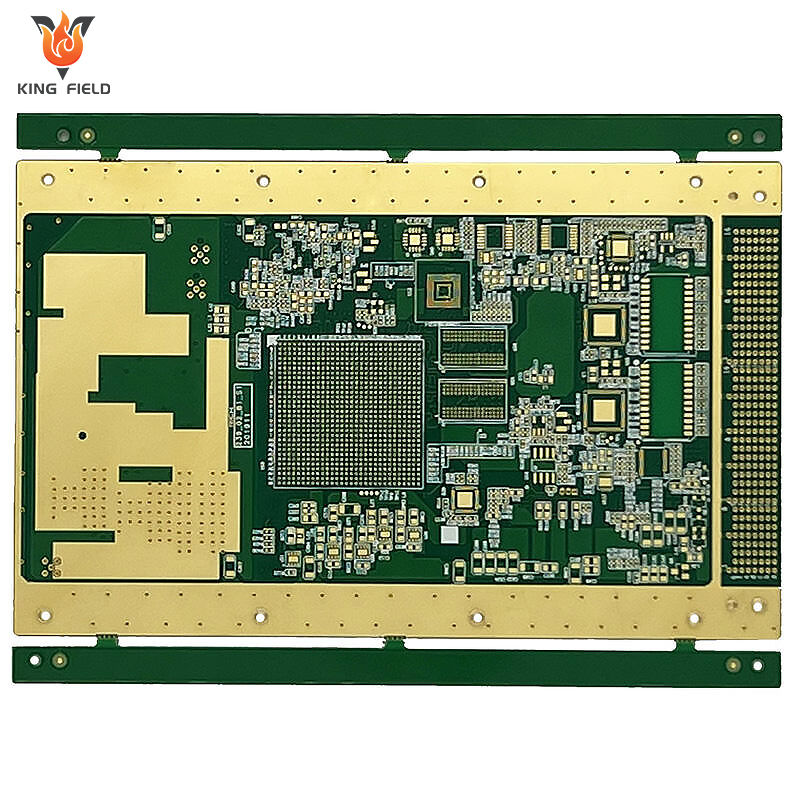

Výrobní kapacita tuhých RPCB

| Položka | RPCB | HDI | |||

| minimální šířka linky/vzdálenost mezi linkami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| minimální průměr díry | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| minimální otevření laku pro pájení (jednostranné) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimální můstek laku pro pájení | 3MIL(0,075 mm) | 2,2MIL(0,055 mm) | |||

| maximální poměr hloubky k průměru otvoru (tloušťka/průměr otvoru) | 0.417361111 | 0.334027778 | |||

| přesnost řízení impedance | +/-8% | +/-8% | |||

| dokončená tloušťka | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maximální velikost desky | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maximální dokončená tloušťka mědi | 6 unce (210 µm) | 2 unce (70 µm) | |||

| minimální tloušťka desky | 6MIL(0,15 mm) | 3 mil (0,076 mm) | |||

| maximální počet vrstev | 14 vrstev | 12 vrstev | |||

| Povrchová úprava | HASL-LF, OSP, Imersní zlato, Imersní cín, Imersní stříbro | Imersní zlato, OSP, selektivní imersní zlato | |||

| uhlíkový tisk | |||||

| Min./max. velikost laserového otvoru | / | 3MIL / 9,8MIL | |||

| tolerance velikosti laserového otvoru | / | 0.1 |