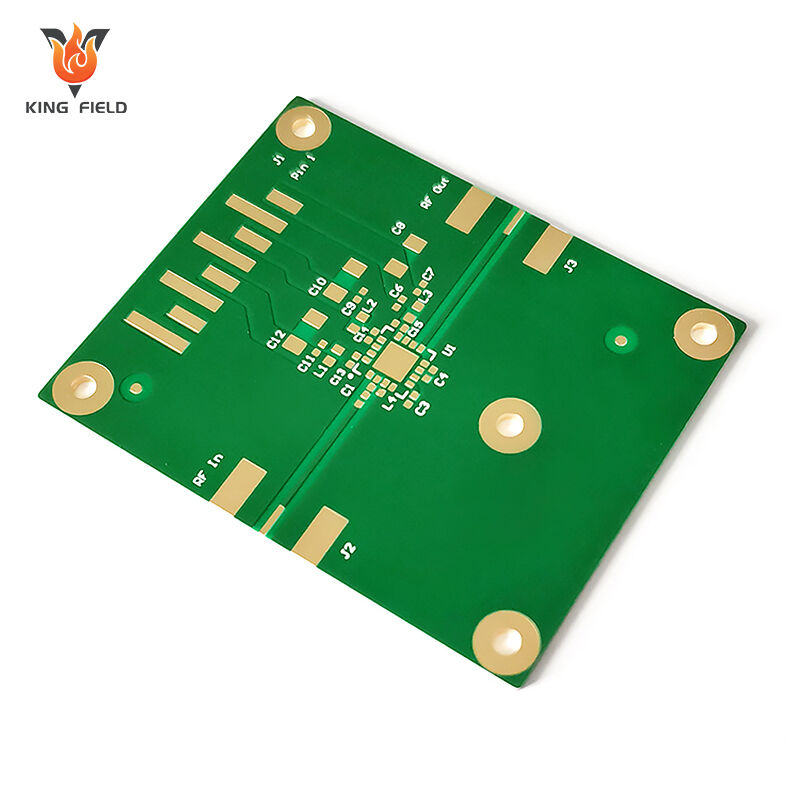

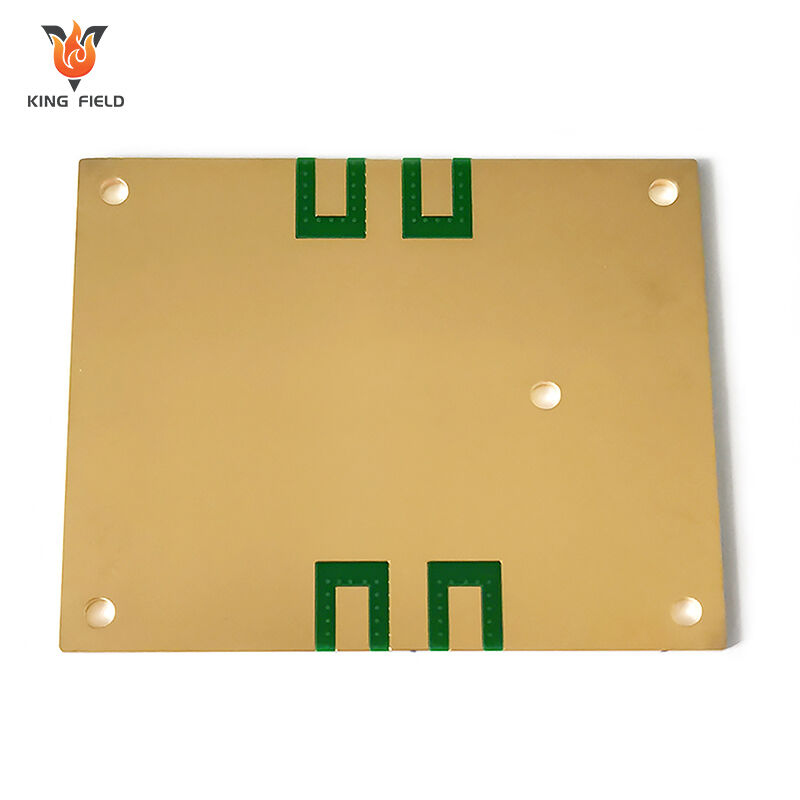

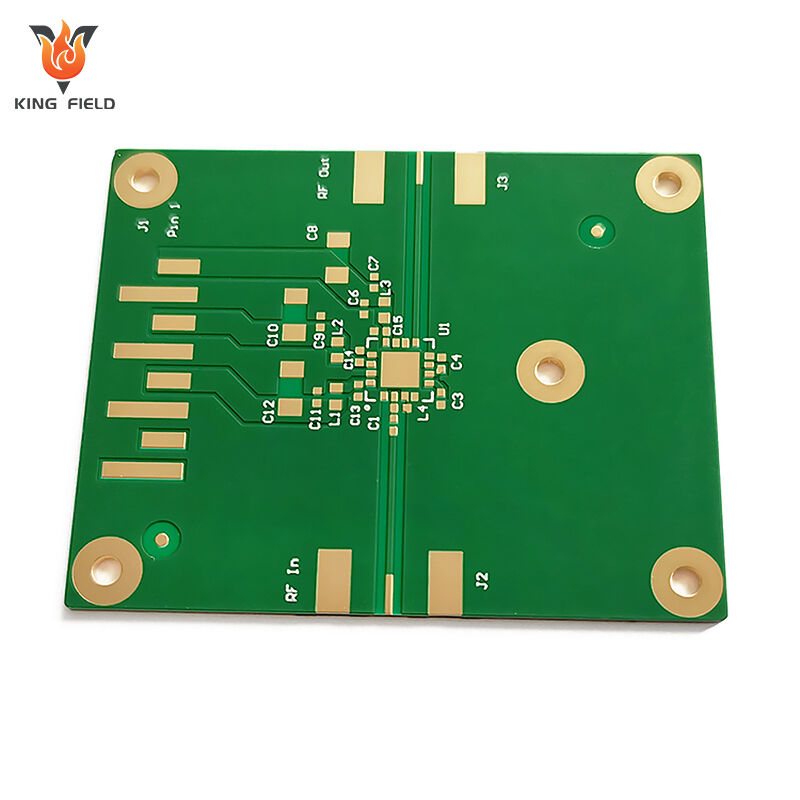

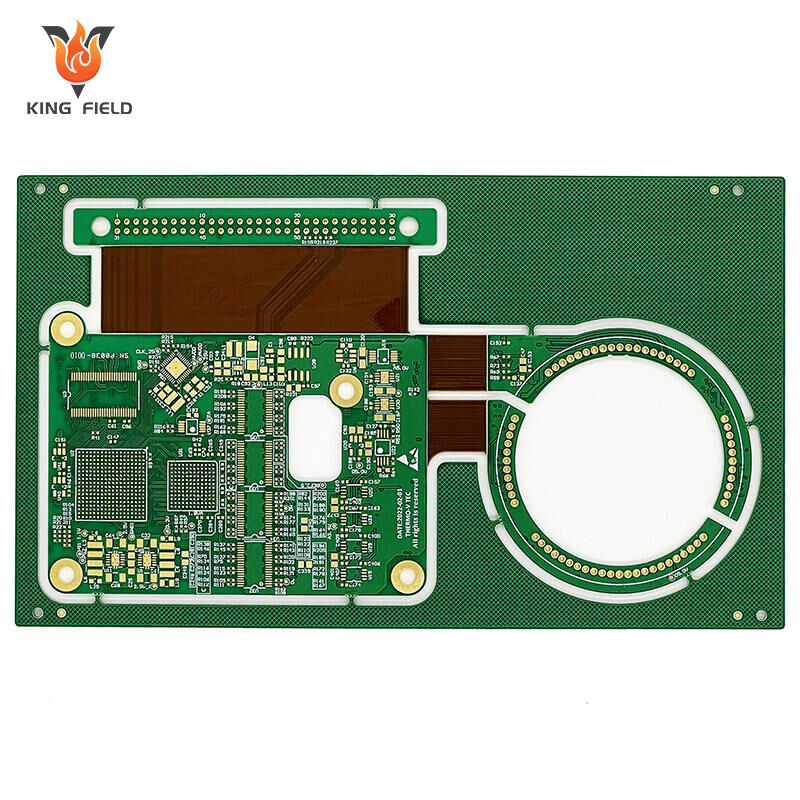

Rogers plošný spoj

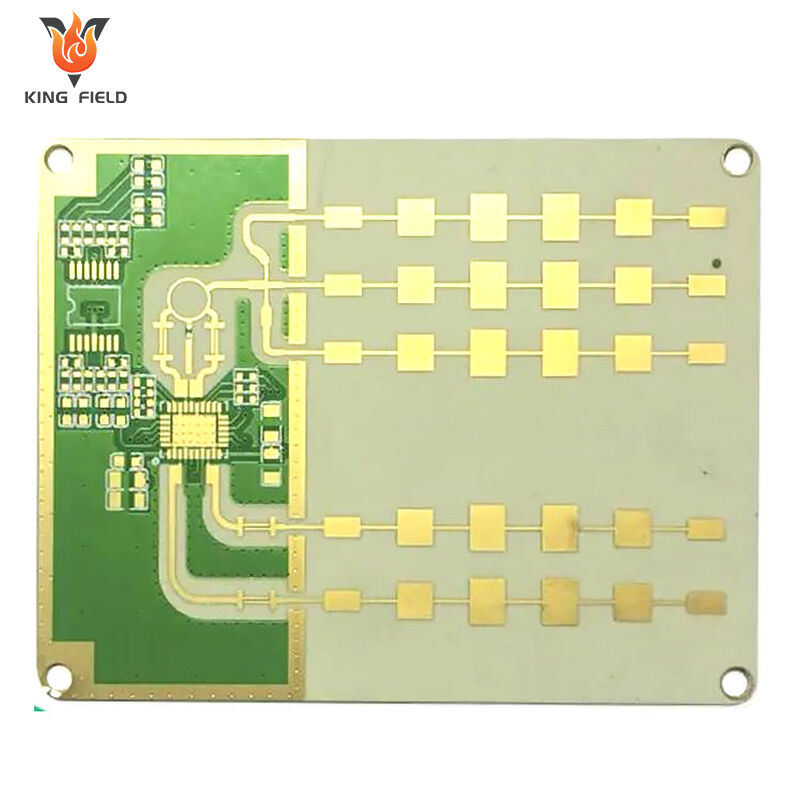

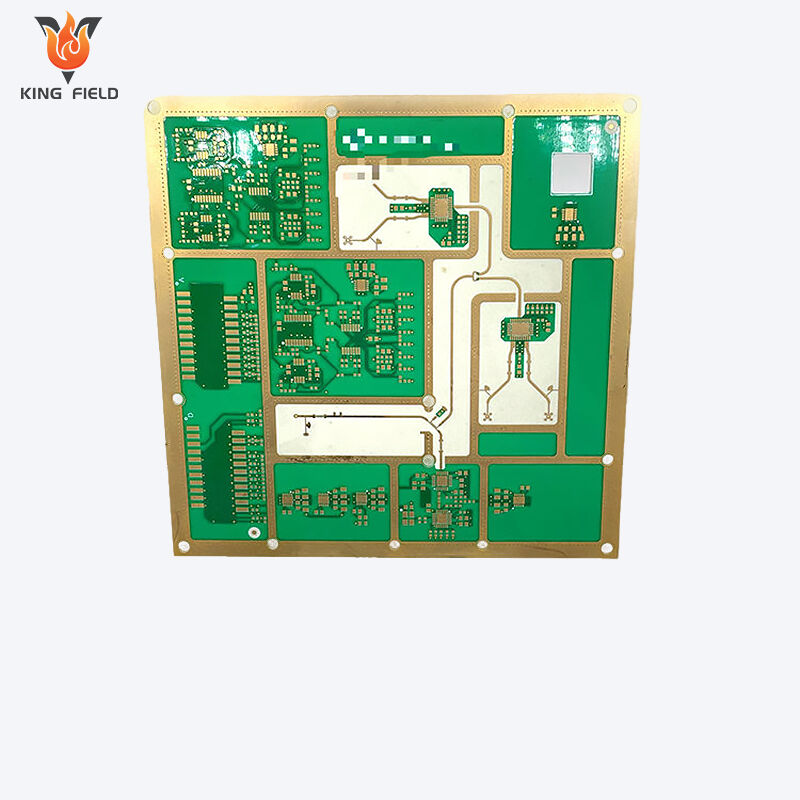

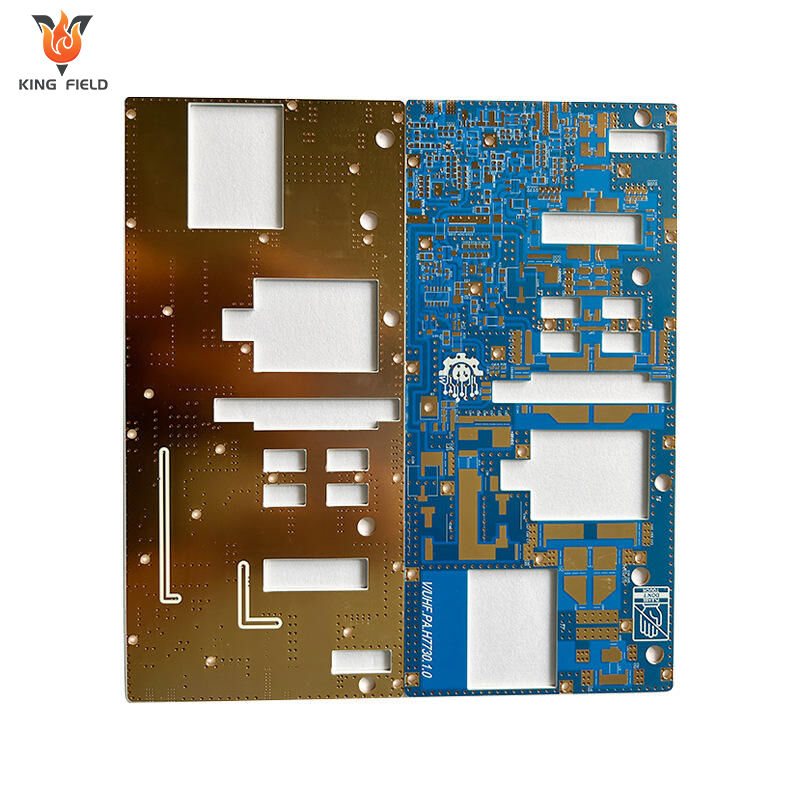

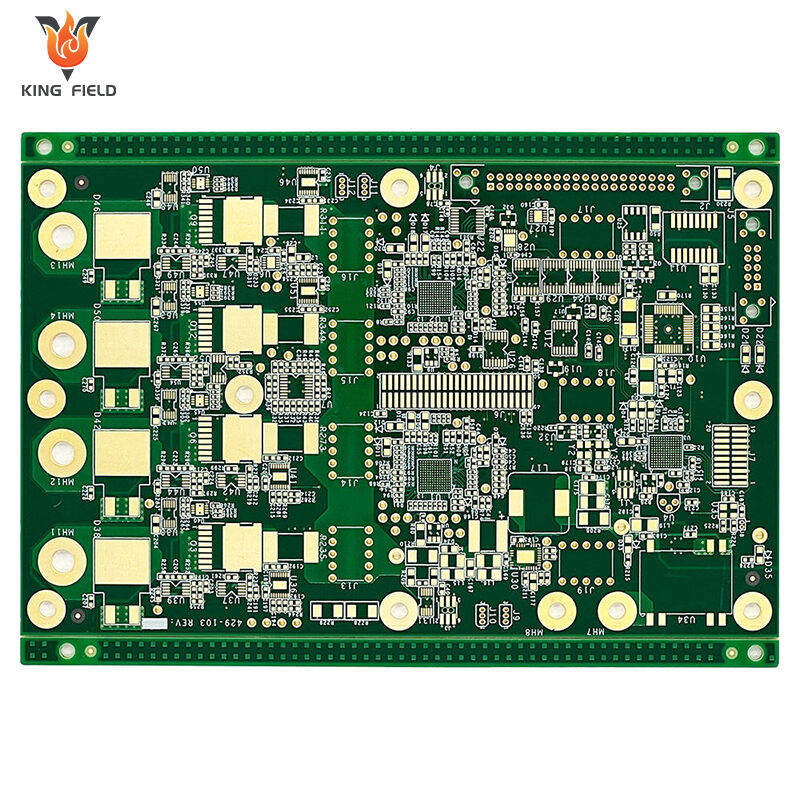

Vysoko výkonné Rogersové PCB pre RF/telekomunikačné/automobilové/priemyslové vysokofrekvenčné aplikácie. Prémiové materiály Rogers

(RO4003C/RO5880), ultra nízka strata a presná kontrola impedance optimalizovaná pre integritu signálu GHz.

✅ Podkladové látky s nízkym stratou Rogersovho materiálu

✅ Presná kontrola impedancie (±5 %)

✅ RF/mikrovlnná/vysokorýchlostná sústredenie dát

Popis

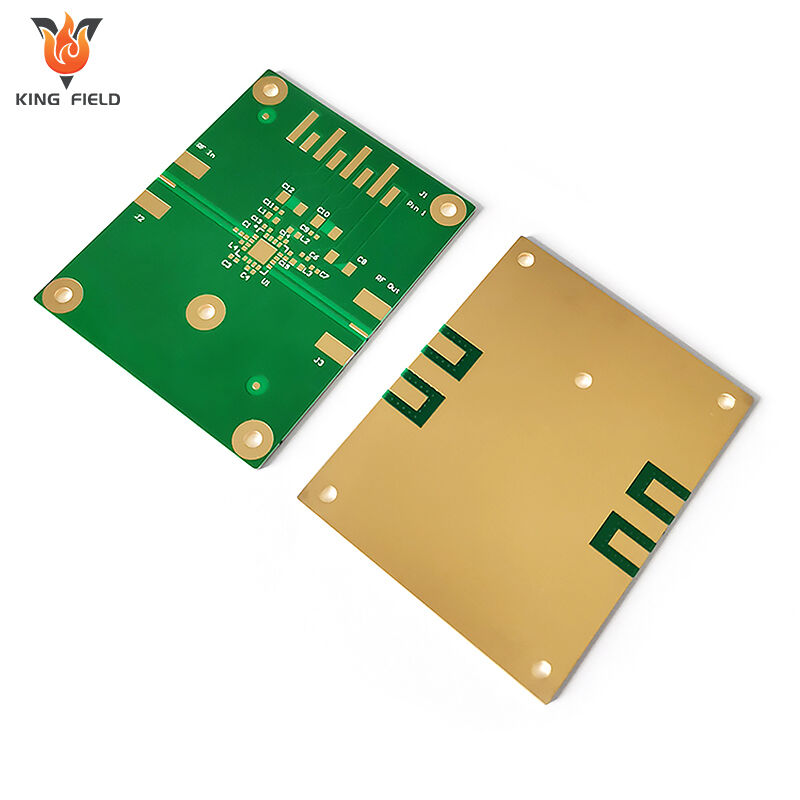

Čo je Rogers PCB?

Rogers plošný spoj označuje vysokovýkonné tlačené dosky obvodov vyrobené pomocou špeciálnych laminátových materiálov vyrábaných spoločnosťou Rogers Corporation, americkým podnikom v oblasti pokročilých materiálov a technológií. Na rozdiel od bežných dosiek PCB, ktoré sú vyrobené z epoxidovej živice a sklenených vlákien, používa hlavne materiály ako polytetrafluóretylén (PTFE), keramikou plnené kompozity alebo uhľovodíkové zmesi. Je obzvlášť vhodná pre vysokofrekvenčné a vysokorýchlostné elektronické aplikácie a je považovaná za referenčný štandard v príslušných oblastiach. Nasleduje podrobný úvod:

Série základných materiálov

| Séria materiálu | Hlavné charakteristiky | Typické použitie | |||

| Séria RO4000 | Má cenovú efektívnosť, dobrú spracovateľnosť, stabilnú dielektrickú konštantu a nízke dielektrické straty. Napríklad RO4350B má stabilnú dielektrickú konštantu okolo 3,48 a vynikajúcu tepelnú stabilitu. | 5G komunikačné moduly, vysokofrekvenčné antény a rádiové frekvenčné obvody. | |||

| Séria RT/duroid | Je založený na fluoroplastoch a vyznačuje sa extrémne nízkymi dielektrickými stratami a vynikajúcim vysokofrekvenčným výkonom. RT5880 je reprezentatívnym produktom. | Mikrovlnné obvody, presné radarové systémy a vysokej triedy meracie prístroje. | |||

| RO3000 Series | Je to spevnený fluoroplastový materiál s dobrou rozmernou stabilitou a odolnosťou voči vlhkosti. | Komerčné mikrovlnné zariadenia a strednej až vyššej triedy RF komunikačné zariadenia. | |||

| TMM Series | Ako uhľovodíkový keramický materiál kombinuje výhody keramiky a uhľovodíkov, má vysokú tepelnú vodivosť a stabilné elektrické vlastnosti. | Výkonné RF komponenty a elektronické zariadenia prevádzkované za vysokých teplôt. | |||

Výhody a aplikácie

Vynikajúce prevádzkové výhody

Nízky strata signálu:

Jeho materiály majú nízky činiteľ rozptýlenia. Pri prenose signálov na frekvenciách vyšších ako 2 GHz sú straty oveľa nižšie ako u tradičných dosiek plošných spojov FR-4, čo efektívne zaisťuje integritu signálu.

Stabilné dielektrické vlastnosti:

Dielektrická konštanta zostáva stabilná v širokom rozsahu teploty a frekvencie. To umožňuje inžinierom presne navrhovať obvody, ako sú prispôsobenie impedancie a prenosové linky.

Silná prispôsobiteľnosť prostrediu:

Mnoho materiálov z tejto série má nízku absorpciu vody, čo umožňuje stabilný prevádzku vo vlhkých prostrediach. Súčasne majú vysoké teploty sklenenia (vo všeobecnosti vyššie ako 280 °C) a vynikajúcu tepelnú stabilitu, ktorá vydrží extrémne zmeny teploty.

Hlavné oblasti použitia

Telekomunikačné služby:

Je to kľúčový materiál pre RF moduly 5G základní stanicí, milimetrovové antény a satelitné komunikačné zariadenia, ktorý spĺňa požiadavky na nízke straty a vysokorýchlostný prenos signálu v komunikačných systémoch.

Letectvo a obrana:

Používa sa v radardoch, moduloch riadenia striel a palubných elektronických zariadeniach pre kozmos. Jeho nízke uvoľňovanie plynov a odolnosť voči náročným prostrediam umožňujú prispôsobiť sa zložitým podmienkam v kozme a na bojovom poli.

Automobilová elektronika:

Používa sa v automobilových radaroch, 5G komunikačných moduloch montovaných na vozidlá a v systémoch riadenia výkonu vozidiel s alternatívnym pohonom, kde odoláva vysokoteplotnému a silno vibráciám podliehajúcemu prevádzkovému prostrediu vozidiel.

Prístroje na testovanie a meranie:

Používa sa vo vysokofrekvenčných generátoroch signálov, vektorových analyzátoroch siete a iných presných prístrojoch, čo zaručuje presnosť a stabilitu merania prístrojov.

Poznámky

Vzhľadom na významné rozdiely v charakteristikách substrátu medzi doskami plošných spojov Rogers a tradičnými doskami FR-4 vyžaduje výrobný proces cieľavedomú kontrolu procesných detailov. Hlavné body, na ktoré je potrebné upozorniť, sú nasledovné:

Spracovanie a skladovanie substrátu

· Podmienky skladovania:

Základné materiály Rogers (obzvlášť materiály na báze PTFE) sú náchylné na absorciu vlhkosti a mali by byť uschovávané v prostredí s konštantnou teplotou a vlhkosťou. Ak sa po otvorení nepoužijú bezodkladne, mali by sa uskladniť vo vákuovej obale a uzavrieť, aby sa zabránilo vsakovaniu vlhkosti, ktoré môže spôsobiť vznik bublín a delamináciu počas spájkovania.

· Rezanie základného materiálu:

Použite špeciálne tvrdé zliatinové nástroje na rezanie, aby ste predišli vzniku trhlín na okraji základného materiálu. Po rezaní odstráňte nečistoty z okrajov, aby ste predišli poškrabaniu povrchu dosky počas následného spracovania.

· Čistenie povrchu:

Na povrchu substrátu nepoužívajte silné korozívne čistiace prostriedky. Na odstránenie olejových škvŕn alebo prachu sa odporúča utieranie izopropylalkoholom, aby sa predišlo kontaminácii, ktorá môže ovplyvniť adhéznu pevnosť medi. vrstva.

Vŕtanie a tvárnenie

· Vrtacie parametre:

Rogers materiál na báze PTFE má vysokú tvrdosť a slabú tepelnú vodivosť. Pri vŕtani treba použiť vrtáky s diamantovým povlakom. Znížte otáčky, zvýšte posuvnú rýchlosť a zároveň zabezpečte lepšie chladenie, aby ste predišli opotrebeniu vrtáka alebo ablácii základného materiálu. Pre substráty naplnené nitriddom hliníka je potrebné zabrániť vzniku mikrotrhlín počas vŕtania zabrániť vzniku mikrotrhlín. Môže byť použitá postupná metóda vŕtania.

· Úprava steny otvoru:

Po vŕtaní je potrebné plazmové čistenie alebo chemické leptanie, aby sa odstránili zvyšky materiálu na stene otvoru a zabezpečila adhézia kovovania na stene otvoru.

Vyhnite sa nadmernému leptaniu, ktoré môže spôsobiť drsné steny otvorov a ovplyvniť rovnomernosť povlaku.

· Tvorenie tvaru:

Používa sa presné CNC gravírovanie alebo laserové rezanie, aby sa zabránilo vystrihovaniu. Po rezaní je potrebné okraje ohladiť, aby sa odstránili hruby.

Metalizácia a galvanizácia

· Predúprava pre medené povlaky:

Povrch substrátu Rogers je veľmi inertný (najmä PTFE), preto je potrebné použiť špeciálne procesy drsnenia za účelom zvýšenia povrchovej substrátu a zlepšenie priľnavosti vrstvy medenej pokovovej vrstvy. Vyhnite sa nadmernému matovaniu, ktoré môže spôsobiť poškodenie povrchu substrátu.

· Parametre galvanizácie:

Pri galvanickom pokovovaní meďou je potrebné znížiť hustotu prúdu (o 15 % nižšiu ako u FR-4), predĺžiť čas pokovovania a zabezpečiť rovnomerný povlak. Pri konštrukciách s hrubou meďou (≥2 unce), segmentovaná galvanizácia by sa malo prijať, aby sa zabránilo nerovnomernej hrúbke povlaku alebo dierkam.

· Kontrola povlaku:

Zamerajte sa na kontrolu pokrytia a prilnavosti povlaku na stene otvoru. Prilnavosť povlaku na stene otvoru PTFE založených dosiek Rogers by mala byť ≥1,5 N/mm, aby sa zabránilo odlupovaniu povlaku počas následného používania.

Leptanie a výroba obvodov

· Výber leptacieho roztoku:

Použite kyslé leptacie roztoky (napr. systém chloridu medi), aby ste sa vyhli korózii nosných materiálov Rogers alkalickej látkou (niektoré keramikou plnené materiály majú nízku odolnosť voči alkáliám); Počas procesu leptania je potrebné prísne kontrolovať teplotu (25 až 30 ℃) a rýchlosť leptania, aby sa zabránilo nadmernému bočnému leptaniu, ktoré môže viesť k zníženiu presnosti obvodu.

· Kompenzácia vedenia:

Nastavte predvolené množstvo kompenzácie leptania podľa typu základného materiálu, aby sa zabezpečilo, že konečná šírka dráhy bude zodpovedať návrhu požiadavkam; Pre jemné vodiče (šírka vodiča < 0,1 mm) sa odporúča použiť vysokej presnosti expozície, aby sa predišlo prerušeniam alebo skratom.

Olovrant a povrchová úprava

· Kompatibilita olovrantovej farby:

Vyberte olovrantovú farbu odolnú voči vysokým teplotám (Tg > 150 ℃), ktorá je kompatibilná s Rogers podložkami, aby sa zabránilo odlupovaniu farby kvôli zlej adhézii k podložke. Pri tlači olovrantu by tlak hrebeňa mal byť znížený, aby sa zabránilo pretláčaniu farby do medzier obvodu.

· Proces vytvrdzovania:

Teplota vytvrdzovania olovrantu by mala byť postupne zvyšovaná (postupne od 80 ℃ do 150 ℃), aby sa predišlo deformácii podložky spôsobenej náhlou zmenou teploty. Doba vytvrdzovania je o 10 % až 20 % dlhšia ako u FR-4 zabezpečiť úplné vytvrdnutie atramentu.

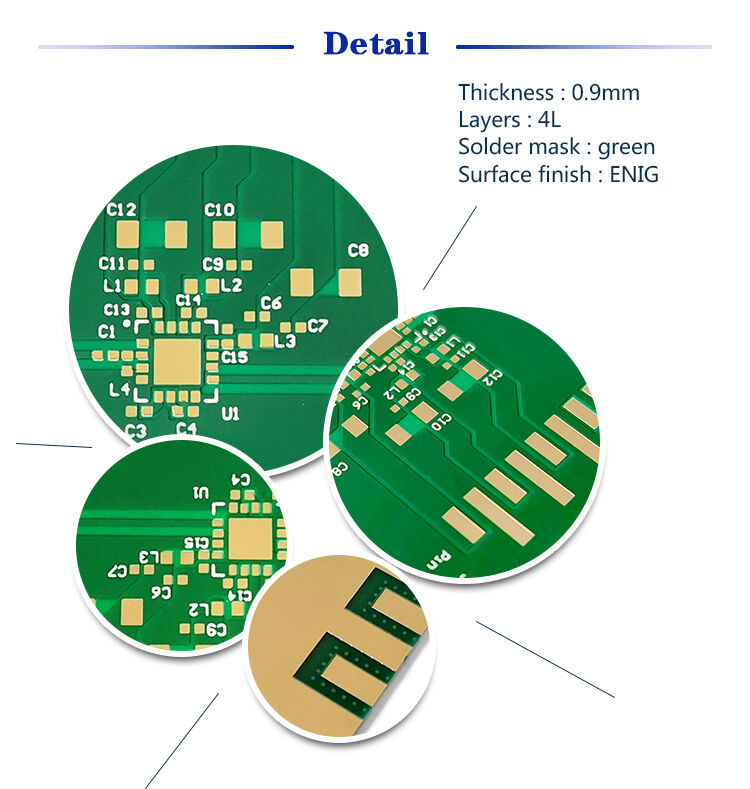

· Výber povrchovej úpravy:

Uprednostnite zlatenie (ENIG) alebo cinkovanie, a vyhýbajte sa nivelácii horúcou párou (HASL) – horúci vzduch pri vysokých teplotách môže spôsobiť skreslenie substrátu Rogers a materiály s bázou PTFE majú obmedzenú tepelnú odolnosť .

Laminačný proces

· Parametre laminácie:

Nastaviť teplotu, tlak a čas laminácie podľa typu substrátu, aby sa predišlo rozkladu substrátu kvôli príliš vysokým teplotám alebo odlúpeniu vrstiev kvôli nerovnomernému tlaku.

· Odstránenie lepidla:

Pred lamináciou je potrebné polotovar (PP) predohriať pri 100 ℃ po dobu 30 minút, aby sa odstránili letné látky a zabránilo tvorbe bublín počas laminácie. Kombinácia substrátu Rogers a PP musí zodpovedať koeficientu tepelnej rozťažnosti, aby sa znížilo skreslenie po laminácii.

· Riadenie rovinnosti:

Po laminácii viacvrstvovej dosky Rogers je potrebné vykonať chladenie a stabilizáciu. Rýchlosť ochladzovania by mala byť kontrolovaná na 5℃/min, aby sa predišlo nadmernému teplotnému rozdielu, ktorý môže spôsobiť skreslenie povrchu dosky (stupeň skreslenia by mal byť ≤0,3%).

Testovanie a kontrola kvality

· Testovanie elektrických vlastností:

Zamerajte sa na kontrolu impedancie vodičov, vložených strát a pomeru stojatej vlny. Použite analyzátor siete na komplexné testovanie vo vytvorenom frekvenčnom pásme, aby ste zabezpečili, že vysokofrekvenčné vlastnosti spĺňajú požiadavky normy.

· Testovanie spoľahlivosti:

Vykonajte testy tepelného cyklovania a vlhkého tepla, aby ste overili stabilitu spojenia medzi substrátom a medenou vrstvou, ako aj vrstvou laku odolného voči pájeniu, a predišli tak poruchám spôsobeným starnutím prostredia.

· Kontrola vzhľadu:

Skontrolujte povrch dosky na praskliny, odlupovanie, bubliny, hladké okraje obvodov a hrotiaky na stenách otvorov, aby ste zabezpečili žiadne zjav né vady vzhľadu.

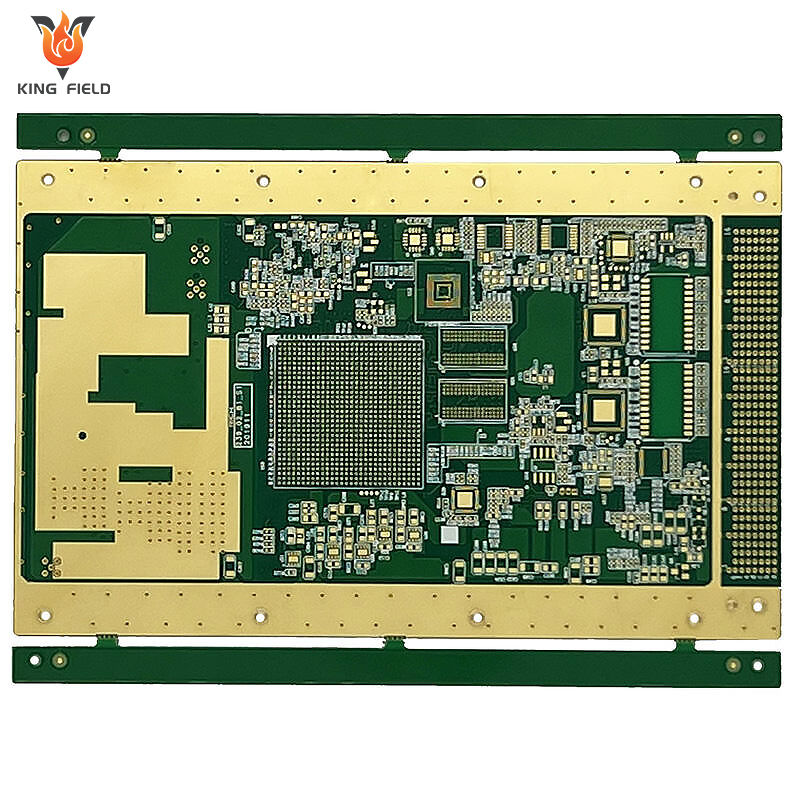

Výrobná kapacita tuhých RPCB

| Položka | RPCB | HDI | |||

| minimálna šírka linky/vzdialenosť medzi linkami | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimálny priemer otvoru | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| minimálne otvorenie laku odolného voči spájkovaniu (jednostranné) | 1,5MIL(0,0375 MM) | 1,2MIL (0,03MM) | |||

| minimálny mostík spájkového odporu | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maximálny pomer stran (hrúbka/priemer otvoru) | 0.417361111 | 0.334027778 | |||

| presnosť riadenia impedancie | +/-8% | +/-8% | |||

| dokončená hrúbka | 0,3-3,2MM | 0,2-3,2MM | |||

| maximálna veľkosť dosky | 630MM*620MM | 620 MM * 544 MM | |||

| maximálna hrúbka hotovej medi | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimálna hrúbka dosky | 6MIL(0,15 MM) | 3 MIL (0,076 MM) | |||

| maximálny počet vrstiev | 14 vrstiev | 12 vrstiev | |||

| Povrchová úprava | HASL-LF, OSP, Imersná zlato, Imersné cín, Imersné striebro | Immersion Gold, OSP, selektívne immersion gold, | |||

| uhlíkový tlač | |||||

| Min/max veľkosť laserovej diery | / | 3MIL / 9.8MIL | |||

| tolerancia veľkosti laserovej diery | / | 0.1 |