Capacidades de Montaxe SMT

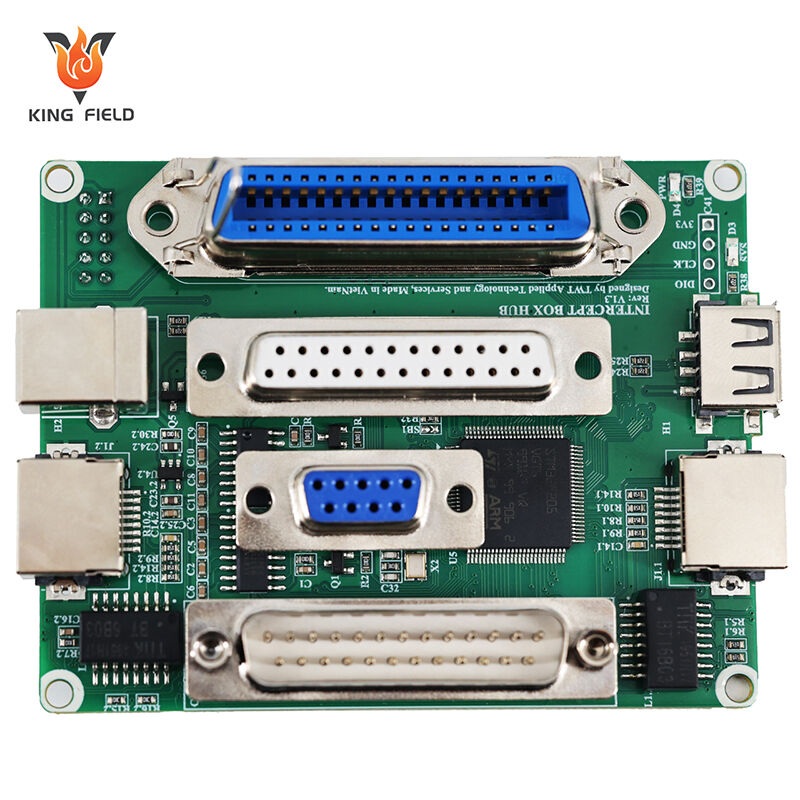

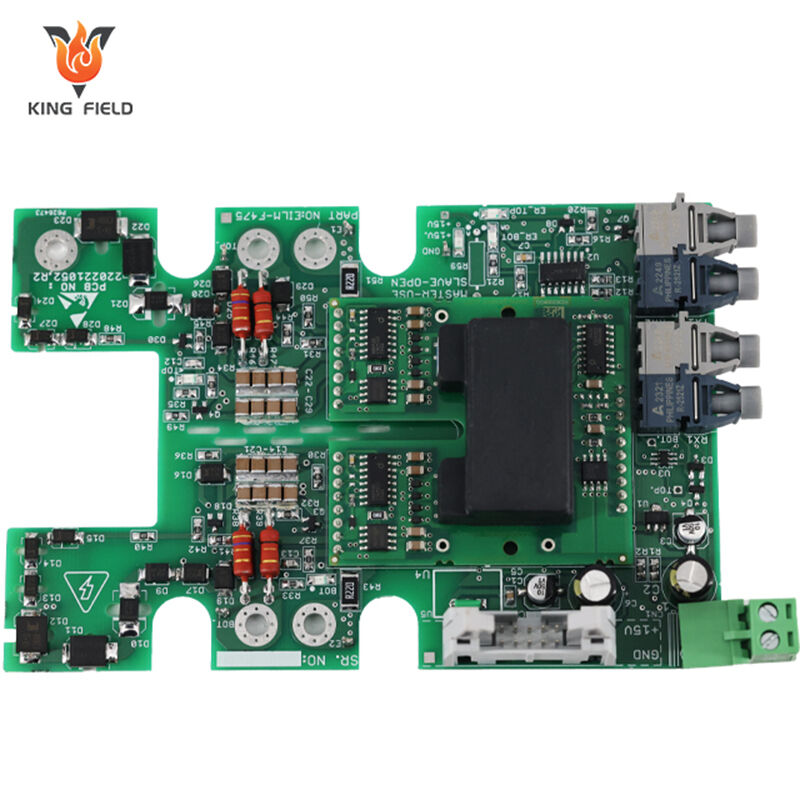

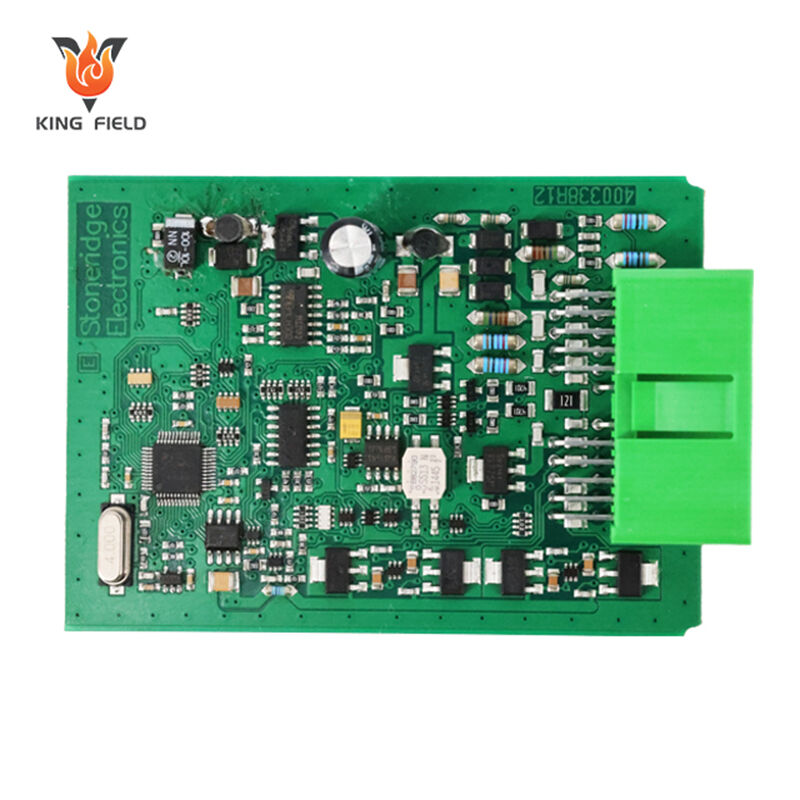

Montaxe SMT de precisión para electrónica médica/industrial/automotriz/de consumo—admite compoñentes 01005, paso de 0,4 mm, BGA/QFP. En conformidade co IPC-A-610, con probas AOI/ICT/Raios X, prototipado en 24 h, produción en gran volume e integración integral de PCB+SMT.

✅ Colocación de compoñentes ultrafinos e complexos

✅ Cumprimento do IPC-A-610 + controis estritos de calidade

✅ Solución integral llave na man de PCB+SMT

Descrición

Capacidades de Montaxe SMT

Capacidades de Montaxe SMT refírense ás capacidades de montaxe de tecnoloxía de montaxe superficial, que representan a forza técnica integral dunha fábrica ou provedor de servizos SMT en fabricación de PCB, incluíndo procesos, equipos, probas, capacidade de produción e control de calidade. Determina o rendemento, fiabilidade e eficiencia de produción das placas montadas, abarcando todo o proceso de entrega desde a prototipaxe ata a produción en masa.

Montaxe SMT é un proceso fundamental de fabricación electrónica no que os dispositivos de montaxe en superficie (SMD), compoñentes pequenos como resistencias, condensadores, CI e sensores, móntanse directamente na superficie dun circuíto impreso (PCB), en vez de a través de furos. É o método dominante de ensamblaxe para produtos electrónicos modernos debido á súa eficiencia, miniaturización e capacidade de alta densidade.

Características principais da montaxe SMT

Tipo de compoñente: Utiliza SMDs, que son máis pequenos e lixeiros que os compoñentes de inserción en orificio.

Método de montaxe: Os compoñentes colócanse na superficie do PCB e soldanse a pasta de solda previamente depositada sobre as almofadas condutoras, en vez de inserir terminais a través de orificios no PCB.

Dirixido por automatización: Baséase en máquinas de colocación de alta velocidade, impresoras de estenciis e fornos de reflu xo para a produción en masa, asegurando precisión e consistencia.

Densidade e miniaturización: Permite unha maior densidade de componentes, crítica para dispositivos compactos.

Pasos clave do proceso de montaxe SMT

Impresión con estenciño: Unha estenciña metálica con recortes que coinciden cos pads do PCB úsase para depositar pasta de solda sobre os pads – garante unha colocación precisa da solda.

Colocación dos compoñentes: Máquinas automatizadas de recolle e coloca usan bicos de vacío para recoller os SMDs de bobinas/bandejas e colocá-los con precisión sobre os pads recubertos de pasta de solda.

Soldadura por reflu xo: O PCB pásase a través dun forno de reflujo con zonas de temperatura controladas (prequentar → imbibición → reflujo → arrefriamento), fundindo a pasta de soldadura para unir os compoñentes ao PCB; o fluxo evita a oxidación e garante unha humectación axeitada.

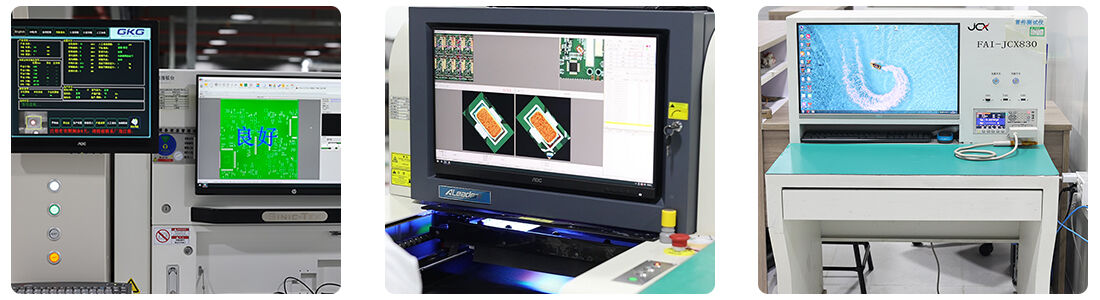

Inspección e Probas:

AOI (Inspección Automatizada por Imaxe): Escanea o PCB para detectar defectos.

Inspección por Raios X: Para defectos ocultos.

Probas Funcionais: Verifica que o PCB montado funcione segundo as especificacións.

Rework/Repair: Corrixe os defectos se se detectan durante a inspección.

Vantaxes do ensamblaxe SMT

Miniaturización: Permite dispositivos electrónicos máis pequenos e lixeiros (crucial para electrónica de consumo, dispositivos médicos portáteis).

Alta Eficiencia de Producción: Os procesos automatizados apoian a fabricación en gran volume con tempos de ciclo rápidos.

Económico: Menor desperdicio de materiais e custos de man de obra en comparación co THT para produción masiva.

Mellora do rendemento: Os camiños eléctricos máis curtos reducen o atraso do sinal e as EMI, mellorando a confiabilidade (ideal para aplicacións de alta frecuencia como os sistemas de control industrial e o entretemento automotriz).

Montaxe en ambos os lados: Os compoñentes poden colocarse en ambos os lados do PCB, maximizando a utilización do espazo.

Aplicacións específicas da industria

| Industria | Casos de uso de montaxe SMT | ||||

| Médico | PCBs para monitorización de pacientes, equipos de diagnóstico e dispositivos médicos vestibles – require alta precisión e cumprimento coa ISO 13485. | ||||

| Control Industrial | PLCs, placas de control robótico, módulos sensores – duradeiros, resistentes ao calor e conformes coa IEC 60335. | ||||

| Automovilístico | ECUs (unidades de control do motor), sistemas de entretemento, compoñentes ADAS – cumpren cos estándares IATF 16949, soportan vibracións e extremos de temperatura. | ||||

| Electrónica de consumo | Smartphones, ordenadores portátiles, electrodomésticos, dispositivos IoT – PCBs de alta densidade e miniaturizados para deseños compactos. | ||||

SMT fronte á Tecnoloxía de Orificios Pasantes (THT)

| Aspecto | Montaxe SMT | Montaxe THT | |||

| Tamaño do compoñente | Pequenos (SMDs) | Maior (componentes de orificio pasante) | |||

| Localización de montaxe | Superficie do PCB (superior/inferior) | A través dos orificios do PCB (terminais no lado oposto) | |||

| Velocidade de Producción | Rápida (automatizada) | Lenta (semiautomática/manual) | |||

| Resistencia Mecánica | Máis baixa (mellor para ambientes de baixa vibración) | Máis alta (ideal para conectores e aplicacións de alta tensión) | |||

| Aplicacións Típicas | Electrónica de consumo, dispositivos médicos portátiles | Fontes de alimentación, conectores industriais | |||

Capacidade de produción

| Tipos de montaxe |

● Montaxe SMT (con inspección AOI); ● Montaxe BGA (con inspección por raios X); ● Montaxe mediante orificios pasantes; ● Montaxe mesturada SMT e orificio pasante; ● Montaxe de kit |

||||

| Inspección de calidade |

● Inspección AOI; ● Inspección con raios X; ● Proba de voltaxe; ● Programación de chips; ● Proba ICT; Proba funcional |

||||

| Tipos de PCB | PCB ríxido, PCB de núcleo metálico, PCB flexíbel, PCB ríxido-flexíbel | ||||

| Tipos de compoñentes |

● Pasivos, tamaño máis pequeno 0201 (polgadas) ● Chips de paso fino a 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con probas de raio X ● Conectores e terminais |

||||

| Fonte de compoñentes |

● Totalmente integrado (todos os compoñentes fornecidos por Yingstar); ● Parcialmente integrado; ● En kit/Consinado |

||||

| Tipos de solda | Con chumbo; Sen chumbo (Rohs); Pasta de solda soluble en auga | ||||

| Cantidade do pedido |

● De 5 pzas a 100.000 pzas; ● Desde prototipos ata produción en masa |

||||

| Prazo de montaxe | De 8 a 72 horas cando as pezas están listas | ||||