SMT-Bestückungskapazitäten

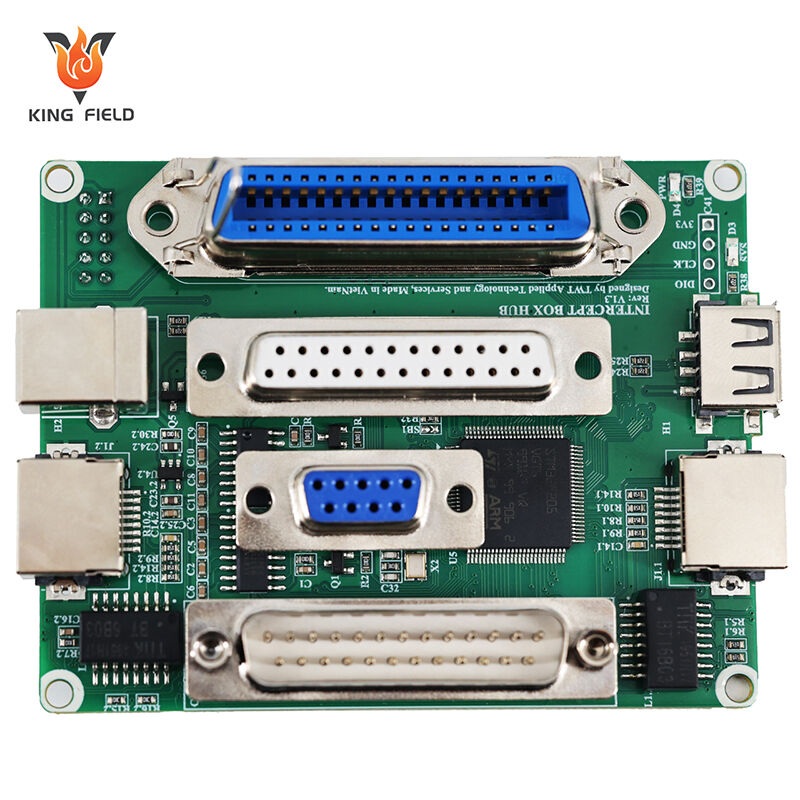

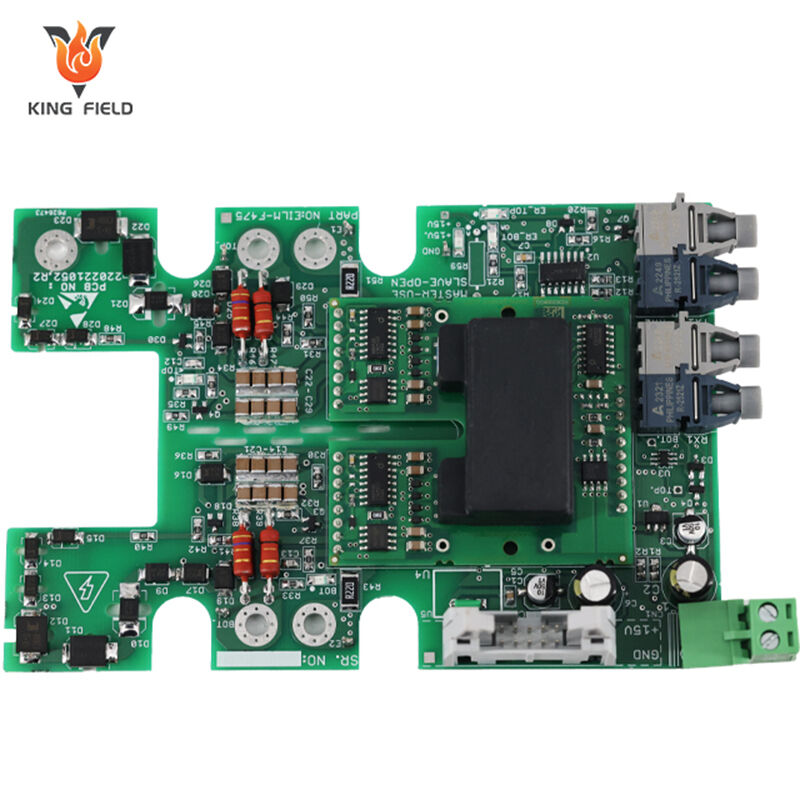

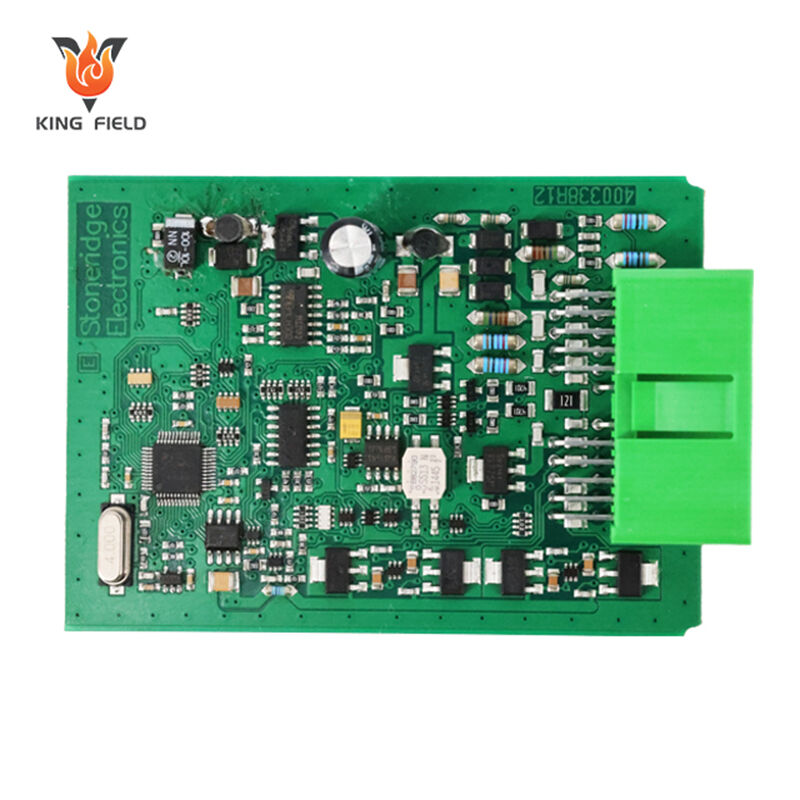

Präzise SMT-Bestückung für medizinische/industrielle/automotive/konsumelektronische Anwendungen – unterstützt 01005-Bauteile, 0,4-mm-Pitch, BGA/QFP. Konform mit IPC-A-610, mit AOI/ICT/Röntgenprüfung, 24-Stunden-Prototypenerstellung, Hochvolumenproduktion und schlüsselfertiger PCB+SMT-Integration.

✅ Platzierung von ultrakleinen Bauteilen und komplexen Komponenten

✅ IPC-A-610-Konformität + strenge Qualitätsprüfungen

✅ Schlüsselfertige PCB+SMT-All-in-One-Lösung

Beschreibung

SMT-Bestückungskapazitäten

SMT-Bestückungskapazitäten bezieht sich auf die Fähigkeiten der Oberflächenmontagetechnologie, welche die umfassende technische Stärke einer SMT-Fabrik oder Dienstleister im Leiterplattenbau darstellen und Prozesse, Ausrüstung, Prüfverfahren, Produktionskapazität sowie Qualitätskontrolle umfassen. Sie bestimmt die Ausschussquote, Zuverlässigkeit und Produktions-effizienz der bestückten Leiterplatten und umfasst den gesamten Lieferprozess von der Prototypenerstellung bis zur Serienproduktion.

SMT-Montage ist ein zentraler elektronischer Fertigungsprozess, bei dem Oberflächenmontagebauteile (SMDs) – winzige Komponenten wie Widerstände, Kondensatoren, ICs und Sensoren – direkt auf die Oberfläche einer Leiterplatte (PCB) montiert werden, anstatt durch Löcher. Es ist das dominierende Bestückungsverfahren für moderne elektronische Produkte aufgrund seiner Effizienz, Miniaturisierung und hohen Packungsdichte.

Kernmerkmale der SMT-Bestückung

Bauteilart: Verwendet SMDs, die kleiner und leichter sind als Durchsteckbauteile.

Montageverfahren: Bauteile werden auf die Oberfläche der Leiterplatte platziert und mit vorab aufgebrachtem Lötpaste auf leitfähigen Lötflächen verlötet, anstatt Drähte durch Bohrungen in der Leiterplatte zu führen.

Automatisierungsgesteuert: Basiert auf Hochgeschwindigkeits-Pick-and-Place-Maschinen, Schablonendruckern und Reflow-Öfen für die Massenproduktion, um Präzision und Konsistenz sicherzustellen.

Dichte & Miniaturisierung: Ermöglicht eine höhere Bauteildichte, die für kompakte Geräte entscheidend ist.

Wesentliche SMT-Bestückungsschritte

Schablonendruck: Eine Metallschablone mit Ausschnitten, die den Lötflächen der Leiterplatte entsprechen, wird verwendet, um Lotpaste auf die Flächen aufzutragen – gewährleistet eine genaue Lotplatzierung.

Komponentenplatzierung: Automatisierte Bestückmaschinen verwenden Vakuumdüsen, um SMDs von Rollen/Trays aufzunehmen und präzise auf die mit Lotpaste beschichteten Flächen zu platzieren.

Reflexlötverfahren: Die Leiterplatte wird durch einen Reflow-Ofen mit kontrollierten Temperaturzonen (Vorwärmen → Halten → Reflow → Abkühlen) geführt, wodurch die Lötpaste schmilzt und die Bauteile mit der Leiterplatte verbindet; das Flussmittel verhindert Oxidation und sorgt für eine ordnungsgemäße Benetzung.

Inspektion & Prüfung:

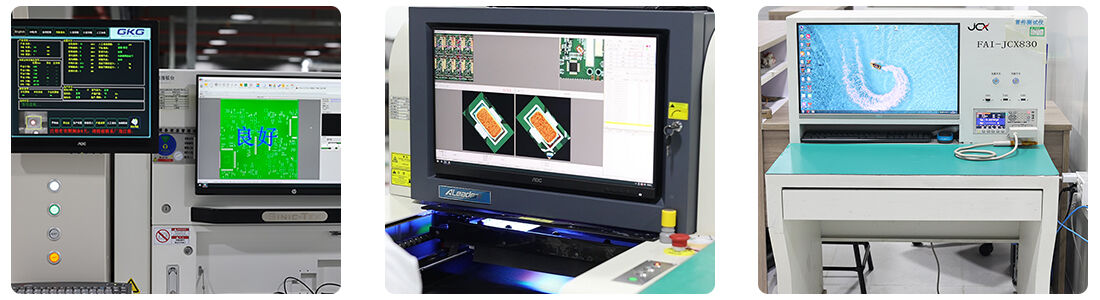

AOI (Automatische optische Inspektion): Scannt die Leiterplatte, um Fehler zu erkennen.

Röntgeninspektion: Für verborgene Fehler.

Funktionsprüfung: Stellt sicher, dass die bestückte Leiterplatte gemäß den Spezifikationen funktioniert.

Nacharbeit/Reparatur: Behebt Fehler, falls sie während der Inspektion erkannt werden.

Vorteile der SMT-Bestückung

Miniaturisierung: Ermöglicht kleinere und leichtere elektronische Geräte (entscheidend für Unterhaltungselektronik und medizinische Wearables).

Hohe Produktionsleistung: Automatisierte Prozesse unterstützen die Fertigung in hohen Stückzahlen mit kurzen Taktzeiten.

Kosteneffizient: Geringerer Material- und Arbeitskostenaufwand im Vergleich zu THT bei Serienproduktion.

Verbesserung der Leistung: Kürzere elektrische Leitungen reduzieren Signalverzögerungen und elektromagnetische Störungen (EMI) und erhöhen somit die Zuverlässigkeit (ideal für Hochfrequenzanwendungen wie industrielle Steuerungssysteme und automotives Infotainment).

Beidseitige Bestückung: Bauteile können auf beiden Seiten der Leiterplatte platziert werden, wodurch die Platznutzung maximiert wird.

Branchenspezifische Anwendungen

| Branche | Anwendungsfälle für SMT-Bestückung | ||||

| Medizin | Leiterplatten für Patientenmonitore, Diagnosegeräte, tragbare medizinische Geräte – erfordert hohe Präzision und Einhaltung der ISO 13485. | ||||

| Industrielle Steuerung | SPS, Robotersteuerungsplatinen, Sensormodule – langlebig, hochtemperaturbeständig und konform mit IEC 60335. | ||||

| Automobilindustrie | Steuergeräte (ECUs), Infotainmentsysteme, ADAS-Komponenten – entsprechen den IATF-16949-Standards und widerstehen Vibrationen und extremen Temperaturen. | ||||

| Unterhaltungselektronik | Smartphones, Laptops, Haushaltsgeräte, IoT-Geräte – hochdichte, miniaturisierte Leiterplatten für kompakte Bauformen. | ||||

SMT im Vergleich zur Durchstecktechnik (THT)

| Aspekt | SMT-Montage | THT-Montage | |||

| Modulgröße | Klein (SMDs) | Größer (Durchsteckbauteile) | |||

| Montageorts | Leiterplattenoberfläche (oben/unten) | Durch Leiterplattenbohrungen (Anschlüsse auf gegenüberliegender Seite) | |||

| Produktionsgeschwindigkeit | Schnell (automatisiert) | Langsam (halbautomatisch/manuell) | |||

| Mechanische Festigkeit | Niedriger (besser für Umgebungen mit geringer Vibration) | Höher (ideal für Steckverbinder, hochbelastete Anwendungen) | |||

| Typische Anwendungen | Unterhaltungselektronik, medizinische Wearables | Netzteile, industrielle Steckverbinder | |||

Produktionskapazität

| Bestückungsarten |

● SMT-Bestückung (mit AOI-Inspektion); ● BGA-Bestückung (mit Röntgeninspektion); ● Durchsteckbestückung; ● SMT- und Durchsteckmontage gemischt; ● Kit-Montage |

||||

| Qualitätsprüfung |

● AOI-Inspektion; ● Röntgeninspektion; ● Spannungstest; ● Chip-Programmierung; ● ICT-Test; Funktionstest |

||||

| PCB-Typen | Starre PCB, Metallkern-PCB, Flex-PCB, Starr-Flex-PCB | ||||

| Bauteiletypen |

● Passive Bauelemente, kleinste Bauform 0201(Zoll) ● Feinraster-Chips bis 0,38 mm ● BGA (0,2 mm Raster), FPGA, LGA, DFN, QFN mit Röntgenprüfung ● Steckverbinder und Anschlüsse |

||||

| Beschaffung von Komponenten |

● Kompletter schlüsselfertiger Service (alle Bauteile werden von Yingstar beschafft); ● Teilweise schlüsselfertig; ● Kitiert/Consigned |

||||

| Löttypen | Bleihaltig; Bleifrei (RoHS); wasserlöslicher Lotpaste | ||||

| Bestellmenge |

● 5 Stk. bis 100.000 Stk.; ● Von Prototypen bis zur Massenproduktion |

||||

| Montagezeit | Von 8 Stunden bis 72 Stunden, wenn die Teile bereit sind | ||||