Capacități de asamblare SMT

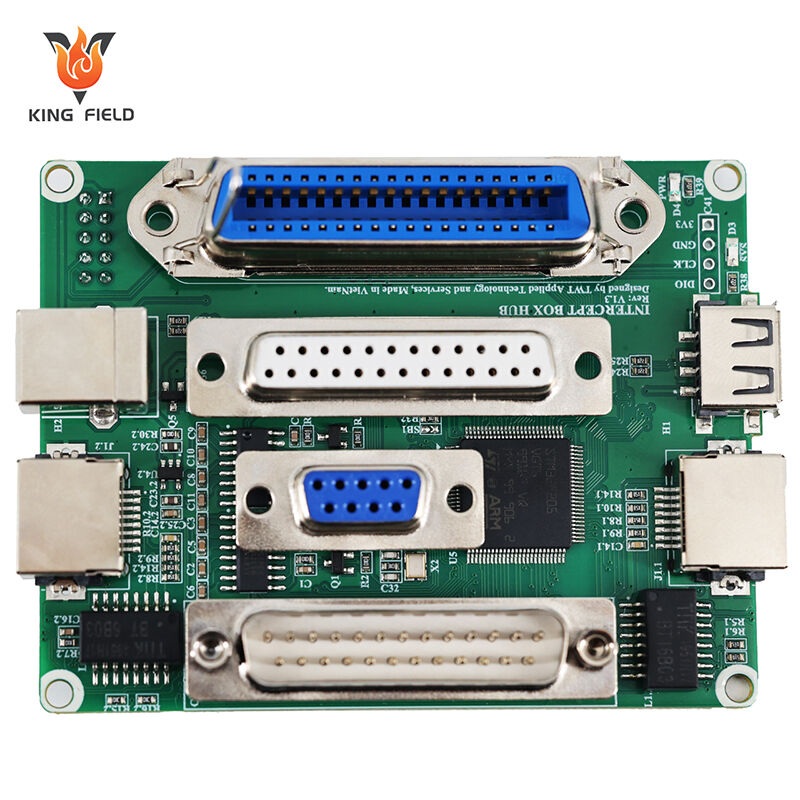

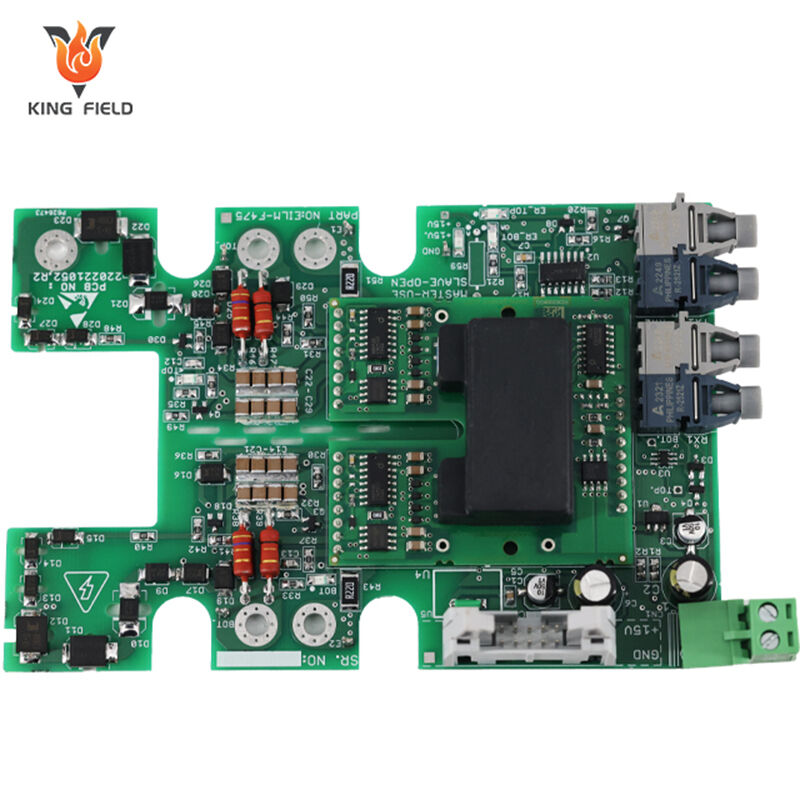

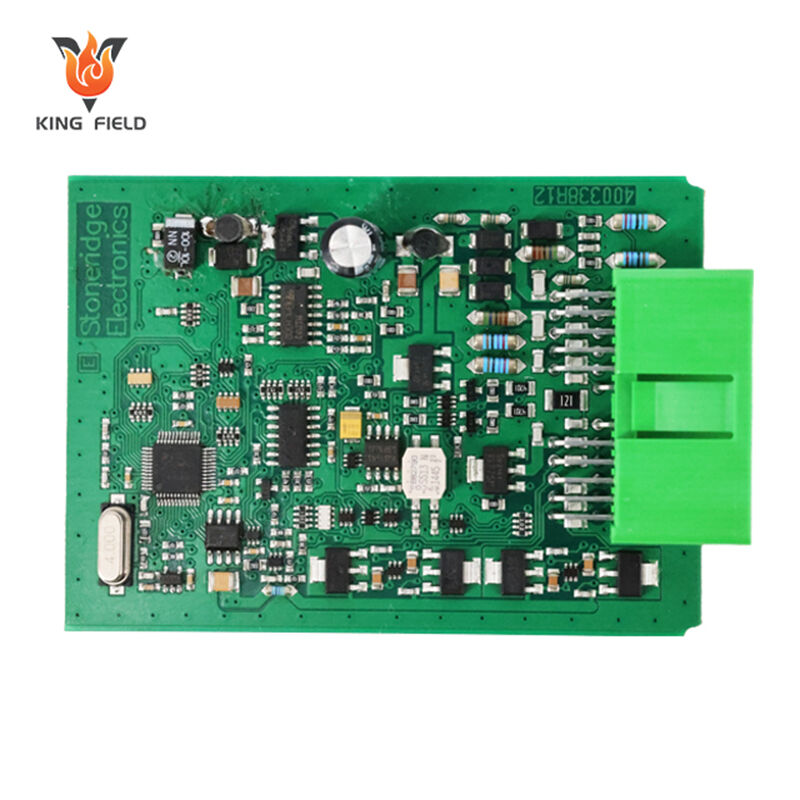

Asamblare SMT de precizie pentru electronice medicale/industriale/automotive/de consum—suportă componente 01005, pas de 0,4 mm, BGA/QFP. Conform IPC-A-610, cu testare AOI/ICT/Ray-X, prototipare în 24 de ore, producție de mare volum și integrare completă PCB+SMT cheie în mână.

✅ Plasare de componente ultra-miniaturizate și complexe

✅ Conformitate IPC-A-610 + verificări stricte de calitate

✅ Soluție completă „cheie în mână” PCB+SMT

Descriere

Capacități de asamblare SMT

Capacități de asamblare SMT se referă la capacitățile de asamblare prin tehnologia de montare în suprafață, care reprezintă forța tehnică cuprinzătoare a unei fabrici SMT sau a unui furnizor de servicii în producția de circuite imprimate, acoperind procese, echipamente, testare, capacitate de producție și controlul calității. Aceasta determină randamentul, fiabilitatea și eficiența producției plăcilor asamblate, acoperind întregul proces de livrare, de la prototipare până la producția de serie.

Asamblare SMT este un proces esențial de fabricație electronică în care dispozitivele montate în suprafață (SMD) – componente mici precum rezistoare, condensatoare, circuite integrate și senzori – sunt montate direct pe suprafața unei plăci de circuit imprimat (PCB), în loc de prin găuri. Este metoda dominantă de asamblare pentru produsele electronice moderne datorită eficienței, miniaturizării și capacității de a realiza o densitate mare.

Caracteristici principale ale asamblării SMT

Tip componentă: Utilizează SMD-uri, care sunt mai mici și mai ușoare decât componentele prin găuri.

Metodă de montare: Componentele sunt plasate pe suprafața PCB-ului și lipite de pasta de lipit preaplicată pe padurile conductoare, în loc să fie inserate prin găuri în PCB.

Condusă de automatizare: Se bazează pe mașini rapide de tip pick-and-place, imprimante șablon și cuptoare de reflow pentru producția de serie, asigurând precizie și consistență.

Densitate și miniaturizare: Permite o densitate mai mare a componentelor, esențială pentru dispozivele compacte.

Pașii principali ai procesului de asamblare SMT

Imprimarea prin șablon: O șablon din metal cu decupări care corespund zonelor de lipire PCB este utilizat pentru a depune pastă de lipire pe aceste zone – asigură o poziționare precisă a lipirii.

Plasarea componentelor: Mășinile automate de tip pick-and-place folosesc duze cu vid pentru a prelua componente SMD din benzi/suporturi și a le plasa cu precizie pe zonele acoperite cu pastă de lipire.

Sudare prin reflow: PCB-ul este trecut printr-un cuptor de reflow cu zone de temperatură controlate (încălzire prealabilă → menținere → reflow → răcire), topind pasta de lipit pentru a fixa componentele pe PCB; fluxul previne oxidarea și asigură udarea corespunzătoare.

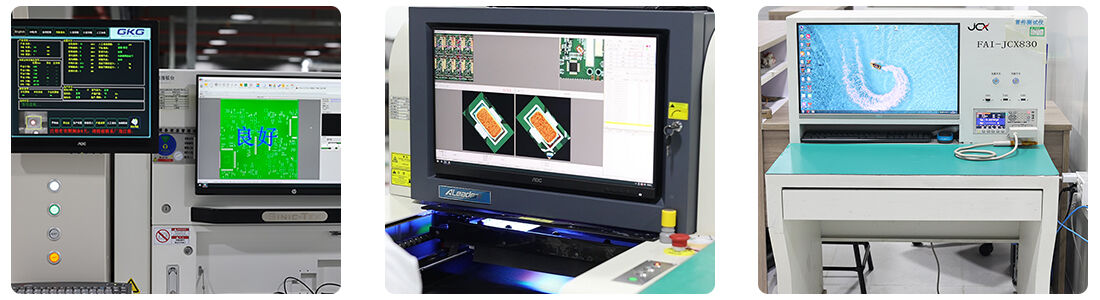

Inspecție și testare:

AOI (Inspecție optică automată): Scanează PCB-ul pentru a detecta defectele.

Inspecție cu Raze X: Pentru defectele ascunse.

Testare Funcțională: Verifică dacă PCB-ul asamblat funcționează conform specificațiilor.

Refacere/Reparare: Corectează defectele dacă sunt detectate în timpul inspecției.

Avantajele asamblării SMT

Miniaturizare: Permite dispozitive electronice mai mici și mai ușoare (esențial pentru electronica de consum, dispozitive medicale purtabile).

Eficiență ridicată a producției: Procesele automate susțin fabricarea în volum mare cu timpi de ciclu rapizi.

Eficient din punct de vedere al costurilor: Deșeurile mai mici de material și costuri reduse cu forța de muncă comparativ cu THT pentru producția de masă.

Performanță îmbunătățită: Căile electrice mai scurte reduc întârzierea semnalului și interferențele electromagnetice (EMI), crescând fiabilitatea (ideal pentru aplicații de înaltă frecvență precum sistemele de control industrial, divertismentul auto).

Montaj pe ambele fețe: Componentele pot fi plasate pe ambele părți ale PCB-ului, maximizând utilizarea spațiului.

Aplicații specifice industriei

| Industrie | Cazuri de utilizare pentru asamblarea SMT | ||||

| Medical | PCBs pentru monitoare de pacient, echipamente de diagnostic, dispozitive medicale purtabile – necesită mare precizie și conformitate cu ISO 13485. | ||||

| Control industrial | PLC-uri, plăci de control robotic, module senzori – durabile, rezistente la temperaturi ridicate și conforme cu IEC 60335. | ||||

| Automotive | ECU (unități de control motor), sisteme de infotainment, componente ADAS – respectă standardele IATF 16949, rezistă la vibrații/temperaturi extreme. | ||||

| Electronice de larg consum | Telefoane inteligente, laptopuri, aparate electrocasnice, dispozitive IoT – PCB-uri miniaturizate de înaltă densitate pentru designuri compacte. | ||||

SMT vs. Tehnologia prin găuri (THT)

| Aspect | Asamblare SMT | Asamblare THT | |||

| Dimensiune componentă | Mici (SMD) | Mai mari (componente prin găuri) | |||

| Locul de montare | Suprafața PCB-ului (partea superioară/inferioară) | Prin găurile PCB-ului (picioare pe partea opusă) | |||

| Viteza de productie | Rapid (automatizat) | Lent (semiautomat/manually) | |||

| Rezistență mecanică | Mai scăzut (mai bun pentru medii cu vibrații reduse) | Mai mare (ideal pentru conectoare, aplicații cu solicitare ridicată) | |||

| Aplicații tipice | Electronice de consum, dispozitive medicale purtabile | Surse de alimentare, conectoare industriale | |||

Capacitate de producție

| Tipuri de asamblare |

● Asamblare SMT (cu inspecție AOI); ● Asamblare BGA (cu inspecție cu raze X); ● Asamblare prin găuri pasante; ● Asamblare mixtă SMT și prin găuri; ● Asamblare kit |

||||

| Inspecția calității |

● Inspecție AOI; ● Inspecție cu raze X; ● Test de tensiune; ● Programare cip; ● Test ICT; Test funcțional |

||||

| PCB | PCB rigid, PCB cu nucleu metalic, PCB flexibil, PCB rigid-flexibil | ||||

| Tipuri de componente |

● Pasive, dimensiune minimă 0201(inch) ● Cipurile cu pas fin până la 0,38 mm ● BGA (pas 0,2 mm), FPGA, LGA, DFN, QFN cu testare prin raze X ● Conectori și terminale |

||||

| Sursă de Componente |

● Cheie în mână completă (Toate componentele furnizate de Yingstar); ● Cheie în mână parțială; ● Kitat/Furnizat |

||||

| Tipuri de lipituri | Cu plumb; Fără plumb (RoHS); Pasta de lipit solubilă în apă | ||||

| Cantitate de comandă |

● De la 5 bucăți la 100.000 bucăți; ● De la prototipuri la producție de masă |

||||

| Timp de așteptare pentru asamblare | Între 8 ore și 72 de ore după ce piesele sunt gata | ||||