Capacidades de Montagem SMT

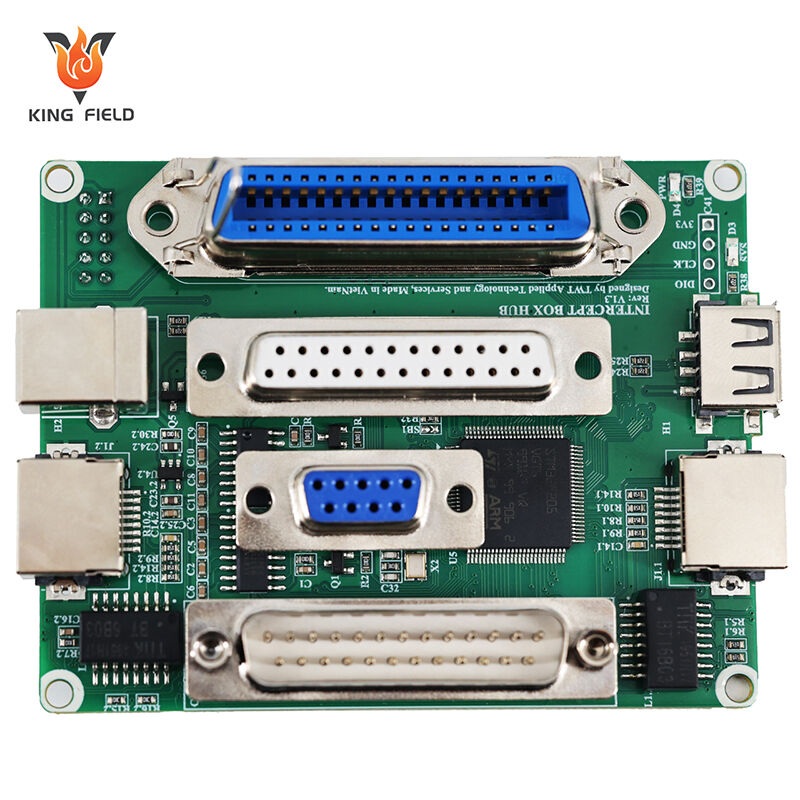

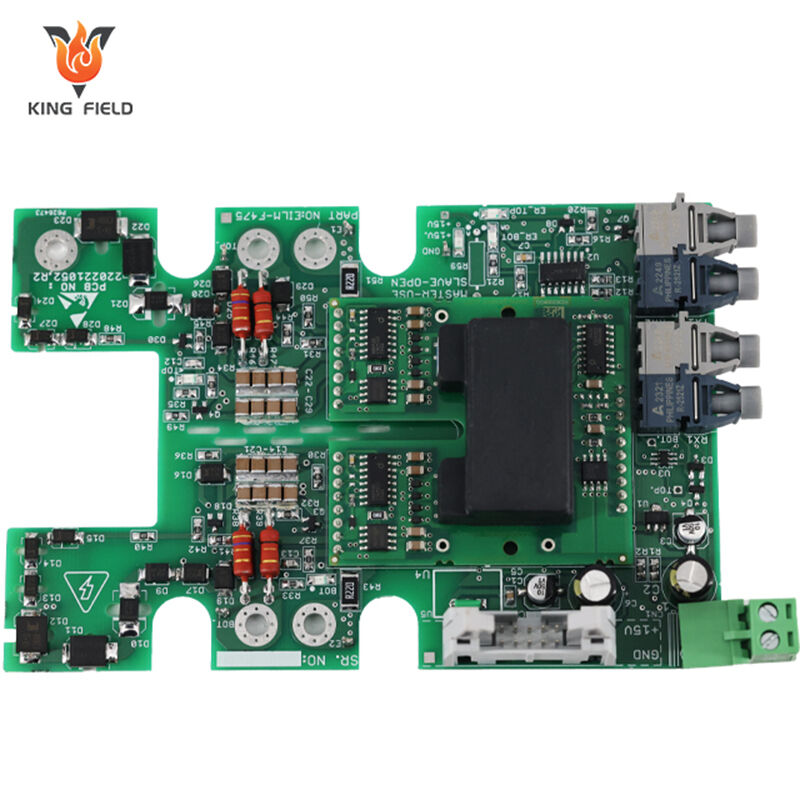

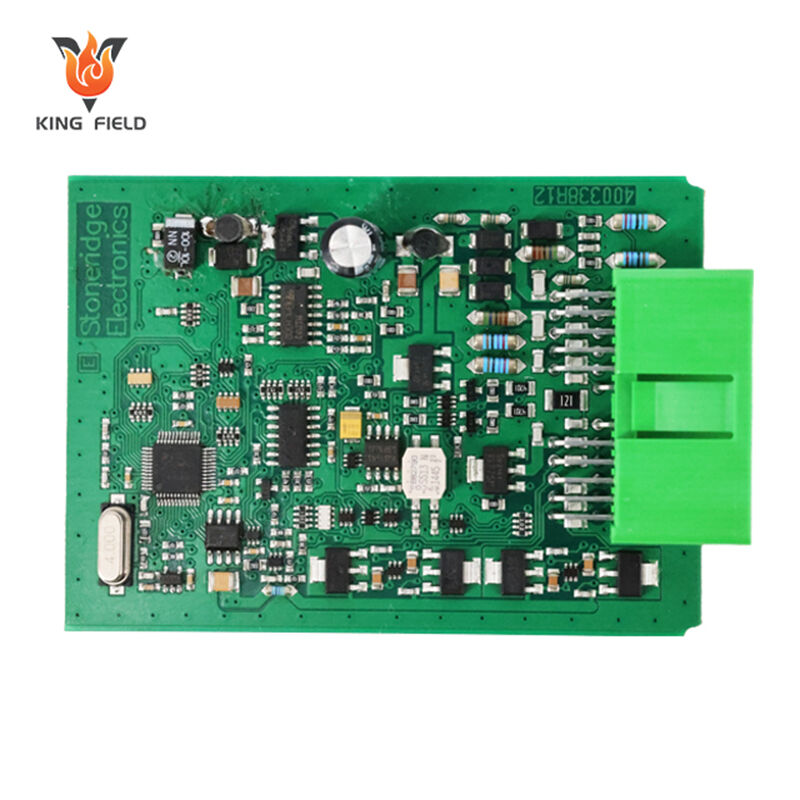

Montagem SMT de precisão para eletrônicos médicos/industriais/automotivos/consumidores—suporta componentes 01005, passo de 0,4 mm, BGA/QFP. Conforme IPC-A-610, com testes AOI/ICT/raio-X, prototipagem em 24h, produção em alto volume e integração completa de PCB+SMT.

✅ Posicionamento de componentes ultrafinos e complexos

✅ Conformidade com IPC-A-610 + rigorosos controles de qualidade

✅ Solução completa e integrada de PCB+SMT

Descrição

Capacidades de Montagem SMT

Capacidades de Montagem SMT refere-se às capacidades de montagem por tecnologia de superfície, que representam a força técnica abrangente de uma fábrica ou provedor de serviços SMT na fabricação de PCBs, englobando processos, equipamentos, testes, capacidade de produção e controle de qualidade. Determina o rendimento, confiabilidade e eficiência de produção das placas montadas, cobrindo todo o processo de entrega, desde a prototipagem até a produção em massa.

Montagem smt é um processo essencial de fabricação eletrônica no qual dispositivos SMD (dispositivos montados em superfície) – componentes pequenos como resistores, capacitores, circuitos integrados e sensores – são montados diretamente na superfície de uma placa de circuito impresso (PCB), em vez de através de furos. É o método de montagem predominante para produtos eletrônicos modernos devido à sua eficiência, miniaturização e capacidade de alta densidade.

Características Principais da Montagem SMT

Tipo de Componente: Utiliza SMDs, que são menores e mais leves do que os componentes through-hole.

Método de Montagem: Os componentes são posicionados na superfície da PCB e soldados em pasta de solda pré-depositada sobre trilhas condutoras, em vez de inserir terminais nos furos da PCB.

Acionado por Automação: Baseia-se em máquinas de colocação de alta velocidade, impressoras de estêncil e fornos de refluxo para produção em massa, garantindo precisão e consistência.

Densidade e Miniaturização: Permite maior densidade de componentes, essencial para dispositivos compactos.

Principais Etapas do Processo de Montagem SMT

Impressão por Estêncil: Uma estêncil metálica com recortes correspondentes aos pads da PCB é usada para depositar pasta de solda sobre os pads – garante colocação precisa da solda.

Colocação dos Componentes: Máquinas automatizadas de montagem utilizam bicos de vácuo para pegar os componentes SMD de bobinas/grades e posicioná-los com precisão sobre os pads revestidos com pasta de solda.

Soldadura por refluxo: A placa é conduzida através de um forno de refluxo com zonas de temperatura controladas (pré-aquecimento → amolecimento → refluxo → resfriamento), derretendo a pasta de solda para fixar os componentes ao PCB; o fluxo evita oxidação e garante uma molhagem adequada.

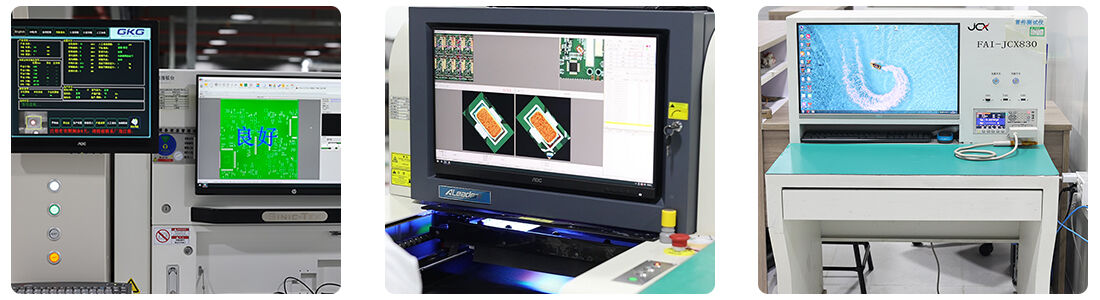

Inspeção e Teste:

AOI (Inspeção Óptica Automatizada): Escaneia a placa para detectar defeitos.

Inspeção por Raios-X: Para defeitos ocultos.

Teste Funcional: Verifica se a placa montada atende às especificações.

Retrabalho/Reparo: Corrige defeitos se detectados durante a inspeção.

Vantagens da Montagem SMT

Miniaturização: Permite dispositivos eletrônicos menores e mais leves (essencial para eletrônicos de consumo, vestíveis médicos).

Alta eficiência de produção: Processos automatizados suportam fabricação em grande volume com tempos de ciclo rápidos.

Economicamente Eficiente: Menor desperdício de material e custos trabalhistas comparado ao THT para produção em massa.

Melhoria do desempenho: Caminhos elétricos mais curtos reduzem atraso de sinal e EMI, aumentando a confiabilidade (ideal para aplicações de alta frequência como sistemas de controle industrial, infotenimento automotivo).

Montagem em Dupla Face: Componentes podem ser colocados em ambos os lados da PCB, maximizando a utilização do espaço.

Aplicações específicas para cada setor industrial

| Indústria | Casos de Uso na Montagem SMT | ||||

| Médico | PCBs para monitores de pacientes, equipamentos de diagnóstico e dispositivos médicos vestíveis – exigem alta precisão e conformidade com a ISO 13485. | ||||

| Controle Industrial | CLPs, placas de controle robótico, módulos de sensores – duráveis, resistentes a altas temperaturas e conformes com a IEC 60335. | ||||

| Automotivo | ECUs (unidades de controle do motor), sistemas de infotenimento, componentes ADAS – atendem aos padrões IATF 16949, resistem a vibrações e extremos de temperatura. | ||||

| Eletrônicos de Consumo | Smartphones, laptops, eletrodomésticos, dispositivos IoT – PCBs de alta densidade e miniaturizados para designs compactos. | ||||

SMT versus Tecnologia Through-Hole (THT)

| Aspecto | Montagem smt | Montagem THT | |||

| Tamanho do componente | Pequenos (SMDs) | Maiores (componentes through-hole) | |||

| Local de fixação | Superfície do PCB (superior/inferior) | Através dos furos do PCB (terminais no lado oposto) | |||

| Velocidade de produção | Rápida (automatizada) | Lenta (semi-automatizada/manual) | |||

| Resistência mecânica | Inferior (melhor para ambientes com baixa vibração) | Mais alta (ideal para conectores, aplicações de alta resistência) | |||

| Aplicações típicas | Eletrônicos de consumo, dispositivos médicos vestíveis | Fontes de alimentação, conectores industriais | |||

Capacidade de produção

| Tipos de Montagem |

● Montagem SMT (com inspeção AOI); ● Montagem BGA (com inspeção por Raios-X); ● Montagem por Furo Passante; ● Montagem mista SMT e Through-hole; ● Montagem de kit |

||||

| Inspeção de Qualidade |

● Inspeção AOI; ● Inspeção com raio-X; ● Teste de tensão; ● Programação de chip; ● Teste ICT; Teste funcional |

||||

| Tipos de PCB | PCB rígido, PCB de núcleo metálico, PCB flexível, PCB rígido-flexível | ||||

| Tipos de componentes |

● Passivos, tamanho mínimo 0201 (polegadas) ● Chips de passo fino até 0,38 mm ● BGA (passo de 0,2 mm), FPGA, LGA, DFN, QFN com teste de raio-X ● Conectores e terminais |

||||

| Aquisição de Componentes |

● Turnkey completo (todos os componentes fornecidos pela Yingstar); ● Turnkey parcial; ● Kitted/Consigned |

||||

| Tipos de Solda | Com chumbo; Sem chumbo (RoHS); Pasta de solda solúvel em água | ||||

| Quantidade de encomenda |

● De 5 a 100.000 peças; ● De protótipos à produção em massa |

||||

| Tempo de Montagem | De 8 horas a 72 horas quando as peças estão prontas | ||||