יכולות הרכבת SMT

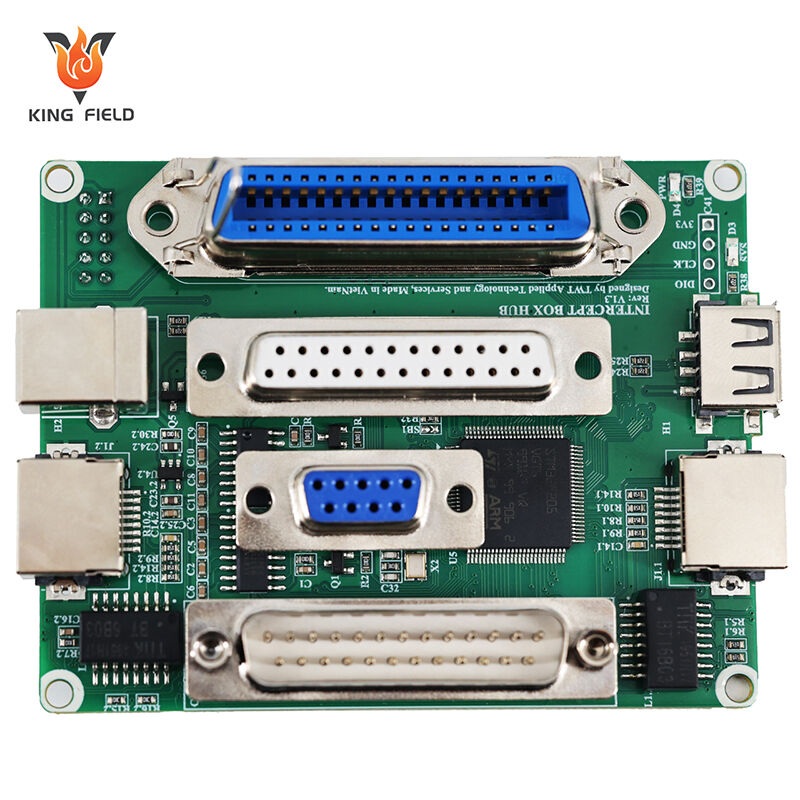

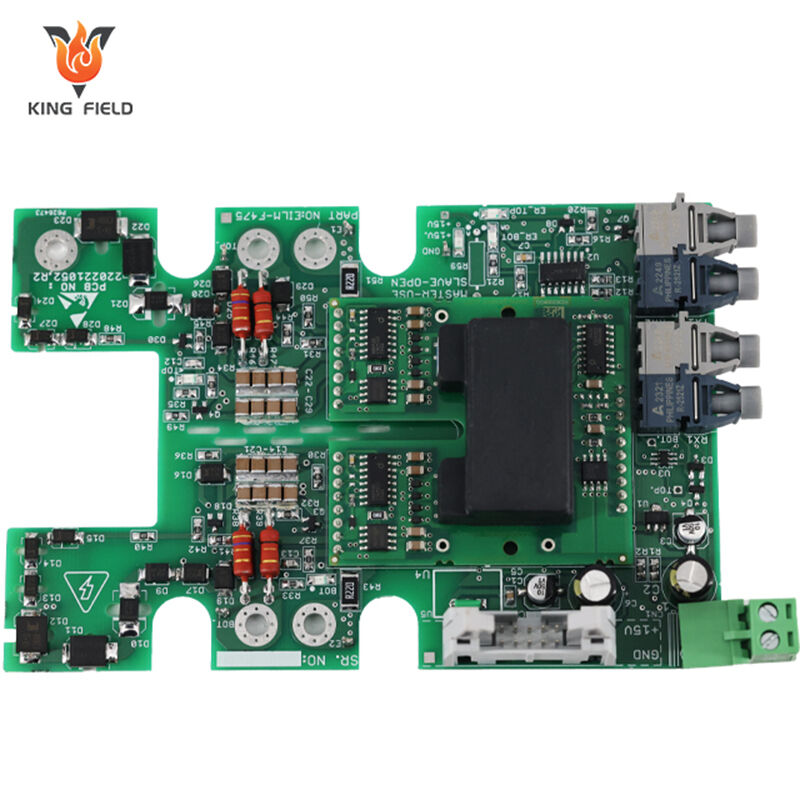

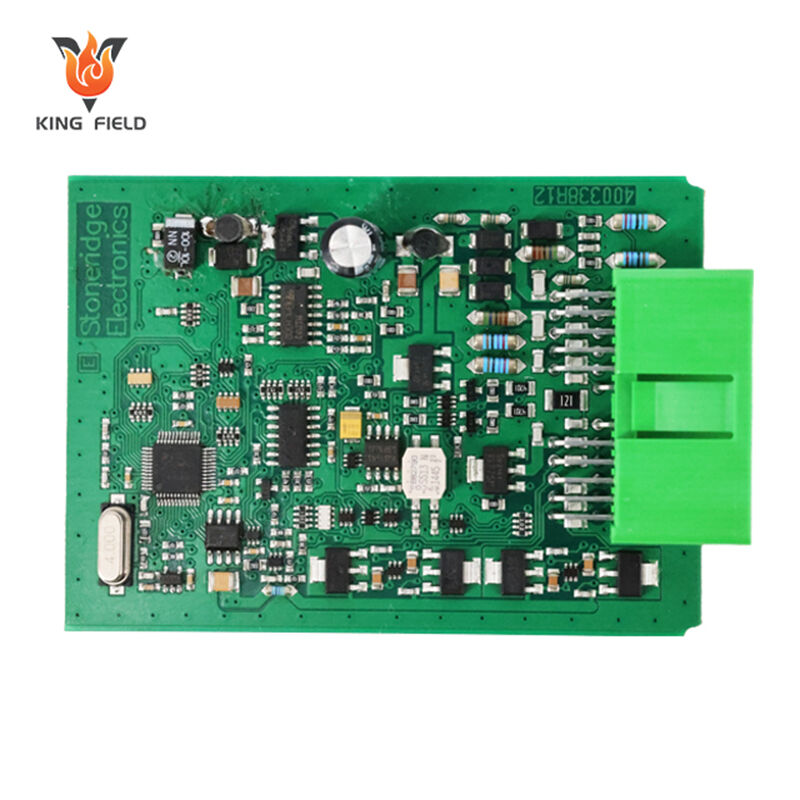

הרכבה מדויקת של SMT לאלקטרוניקה רפואית/תעשייתית/לרכב/לצרכן – תומכת ברכיבים בגודל 01005, פיץ' של 0.4 מ"מ, BGA/QFP. בהתאם לתקן IPC-A-610, עם בדיקות AOI/ICT/רנטגן, יצירת דגמים תוך 24 שעות, ייצור בכמויות גדולות ואינטגרציה מלאה של PCB+SMT במקום אחד.

✅ מיקום רכיבים בפיץ' עדין במיוחד ובמורכבות גבוהה

✅ תאימות לתקן IPC-A-610 + בדיקות איכות קפדניות

✅ פתרון כולל של PCB+SMT מוכן להפעלה

תֵאוּר

יכולות הרכבת SMT

יכולות הרכבת SMT מתייחס ליכולות הרכבת טכנולוגיית רכיבי שטח, אשר מייצגים את הכוח הטכנולוגי המורכב של מפעל SMT או ספק שירות בתחום ייצור PCB, כולל תהליכים, ציוד, בדיקות, קיבולת ייצור ובקרת איכות. קובע שיעור התפוקה, אמינות ויעילות ייצור של לוחות מורכבים, ומכסה את כל התהליך למסירה, מההכנה של דגמי ראשונים ועד ייצור המוני.

התאמת Smt היא תהליך ייצור אלקטרוני מרכזי שבו רכיבים לרכיבי שטח (SMDs) – רכיבים קטנים כגון עכבות, קondenסורים, מעגלים משולבים וחיישנים – מותקנים ישירות על פני הלוח של מעגל מודפס (PCB), ולא דרך חורים. זהו שיטת ההרכבה הדומיננטית בפריטים אלקטרוניים מודרניים, בזכות היעילות, המימין והיכולת צפיפות גבוהה שלו.

מאפיינים מרכזיים של SMT Assembly

סוג רכיב: משתמש ב-SMDs, שהם קטנים וקלים יותר מרכיבים דרך חור.

שיטת הרכבה: הרכיבים מותקנים על פני הלוח ולחושים למשבצות מוליכות עם עפרון להט שהוטמן מראש, במקום הכנסה של רגלים דרך חורי לוח.

מופעל על ידי אוטומציה: מסתמך על מכונות הצבת מהירות, מדפסות מסכות ותנורי הגבלה לייצור המוני, תוך הבטחת דיוק ועקביות.

צפיפות ומימשוסה: מאפשר צפיפות רכיבים גבוהה יותר, מה שחשוב במיוחד למכשירים קומפקטיים.

שלבי תהליך ההרכבה המרכזיים של SMT

הדפסת מסננת: תבנית מתכת עם חתכים שמתאימים לדקי PCB משמשת להטלת משחת הלחמה על הדקים – מבטיחה מיקום מדויק של הלחמה.

הצבת רכיבים: מכונות עיון והצבה אוטומטיות משתמשות בצינורות ריק לאיסוף רכיבי SMD מסלילים/מגשים ובהצבתם בדיוק על הדקים מכוסי משחת הלחמה.

רכיבה חוזרת: הلوح מעובר דרך תנור ריפלו עם אזורי טמפרטורה מבוקרים (תחמום מוקדם → שטיפה → ריפלו → קירור), שממיסים את ע pastת הלחמה כדי לחבר את הרכיבים ללוח; הפלקס מונע חימצון ומבטיח הדבקה תקינה.

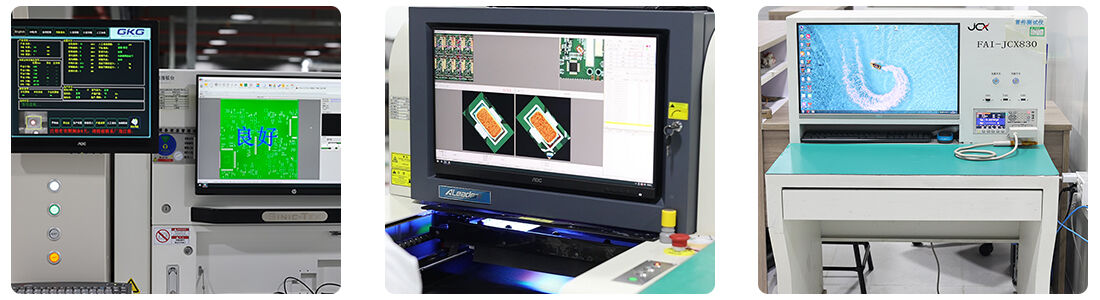

בדיקת ובדיקות:

AOI (בדיקת אופטיקה אוטומטית): סורק את הלוח כדי לאתר פגמים.

בדיקת קרני X: למציאת פגמים נסתרים.

בדיקה פונקציונלית: מוודא שהלוח המורכב פועל בהתאם לדרישות.

ביצוע תיקונים/إصلاح: מתקן פגמים שנמצאו במהלך הבדיקה.

יתרונות הרכבת SMT

מיני-טכנולוגיה: מאפשר מכשירים אלקטרוניים קטנים וקלים יותר (חשוב לאלקטרוניקה לצרכן, לביגוד רפואי).

יעילות ייצור גבוהה: תהליכים אוטומטיים תומכים בייצור בכמויות גדולות עם זמני מחזור קצרים.

כלכלי: פסולת חומרים וتكلفة עבודה נמוכות יותר בהשוואה ל-THT לייצור המוני.

הישגים משופרים: הצמצום של מסלולים חשמליים מקטין את עיכוב האות ו-EMI, ומשפר את האמינות (אידיאלי לישומים בתדר גבוה כמו מערכות בקרה תעשייתיות, פנאי רכב).

התקנה דו-צדדית: ניתן להתקין רכיבים בשני צידי הלוח, כדי למקסם את ניצול השטח.

יישומים ספציפיים לתעשייה

| תַעֲשִׂיָה | מקרי שימוש בהרכבת SMT | ||||

| רפואי | פסקי pcb למכשירי ניגון חולים, ציוד אבחון ומכשירים רפואיים לבישים – נדרשת דיוק גבוה והיענות לתקן ISO 13485. | ||||

| בקרת תעשייה | PLC, לוחות בקרה רובוטיים, מודולי חיישנים – עמידים, עמידים לטמפרטורות גבוהות ותואמים ל-IEC 60335. | ||||

| רכב | ECUs (יחידות בקרת מנוע), מערכות אינפוטייןמט, רכיבי ADAS – עומד בתקני IATF 16949, עמיד בהזזות ובטמפרטורות קיצוניות. | ||||

| אלקטרוניקה צרכנית | טלפונים חכמים, מחשבים ניידים, מכשירי בית, התקני IoT – PCBs צפופים וממוזערים לעיצובים קומפקטיים. | ||||

SMT לעומת טכנולוגיית Through-Hole (THT)

| היבט | התאמת Smt | הרכבת THT | |||

| גודל הרכיב | קטנים (SMDs) | גדולים יותר (רכיבים מסוג through-hole) | |||

| מקום תקינה | על פני השטח של ה-PCB (עליון/תחתון) | דרך חורים ב-PCB (leads בצד המנוגד) | |||

| מהירות ייצור | מהיר (אוטומציה מלאה) | איטי יותר (חצי אוטומטי/ידני) | |||

| עוצמת מכנית | נמוך יותר (מתאים יותר לסביבות עם מעט רטט) | גבוה (אידיאלי למוצרי חיבור, יישומים עם עומס גבוה) | |||

| ת Peblications טיפוסיות | אלקטרוניקה לצרכן, לבוש רפואי חכם | ספק כוח, מוצרי חיבור תעשייתיים | |||

קיבולת ייצור

| סוגי הרכבה |

● הרכבת SMT (עם בדיקת AOI); ● הרכבת BGA (עם בדיקת קרני X); ● הרכבת Through-hole; ● הרכבה משלבת SMT ו-Through-hole; ● הרכבת קיט |

||||

| בדיקת איכות |

● בדיקת AOI; ● בדיקת רנטגן; ● בדיקת מתח; ● תכנות שבב; ● בדיקת ICT; בדיקה פונקציונלית |

||||

| סוגי PCB | PCB קשיח, PCB ליבת מתכת, PCB גמיש, PCB קשיח-גמיש | ||||

| סוגי רכיבים |

● רכיבים פסיביים, בגודל מינימלי 0201 (אינץ') ● רכיבים בפס רזה עד 0.38 מ"מ ● BGA (פס 0.2 מ"מ), FPGA, LGA, DFN, QFN עם בדיקה באמצעות קרני X ● מחברים ו터מינלים |

||||

| רכש רכיבים |

● שלם ומוכן לעבודה (כל הרכיבים מסופקים על ידי Yingstar); ● חלקית מוכן לעבודה; ● מוכן/מסור בקיטים |

||||

| סוגי לحام | ברصاص; חסר עופרת (RoHS); משחת לحام ניתנת להיתוך במים | ||||

| כמות הזמנה |

● מ-5 יחידות עד 100,000 יחידות; ● מפרוטוטיפים לייצור массה |

||||

| זמן הובלה להרכבה | מ-8 שעות עד 72 שעות כאשר החלקים מוכנים | ||||