Capacidades de ensamblaje SMT

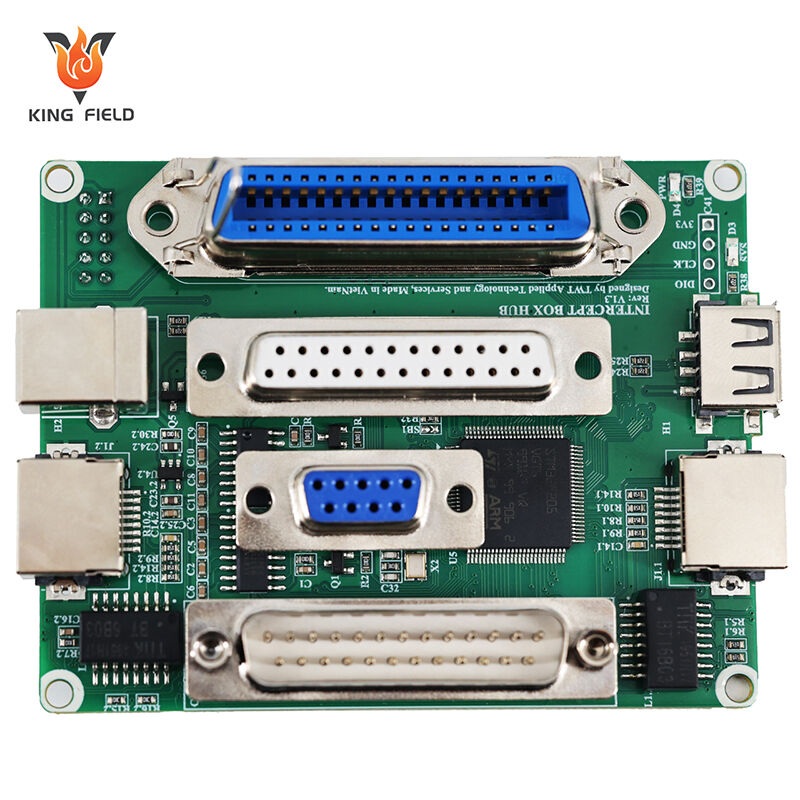

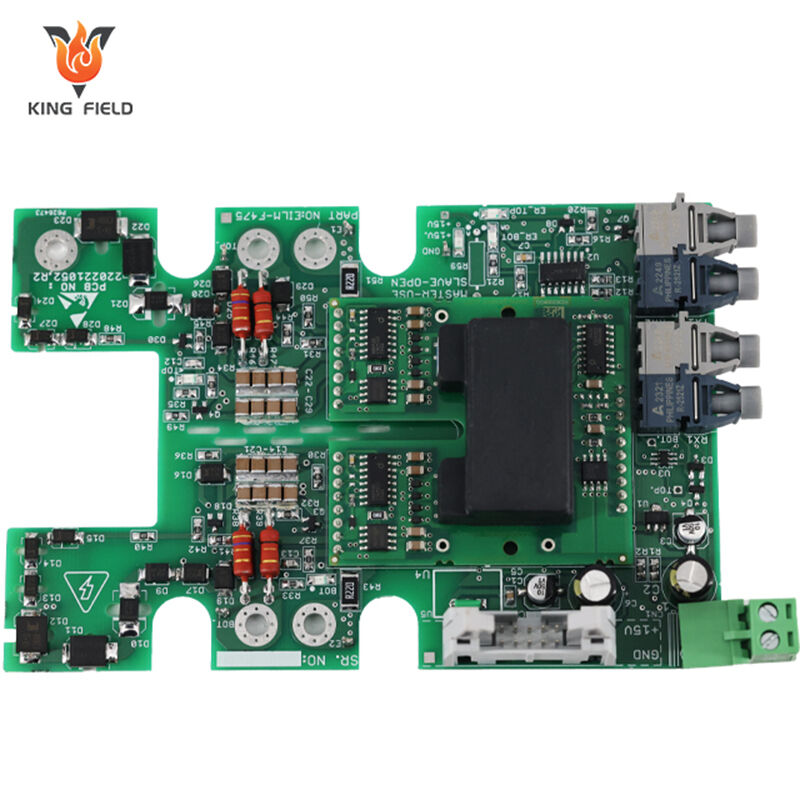

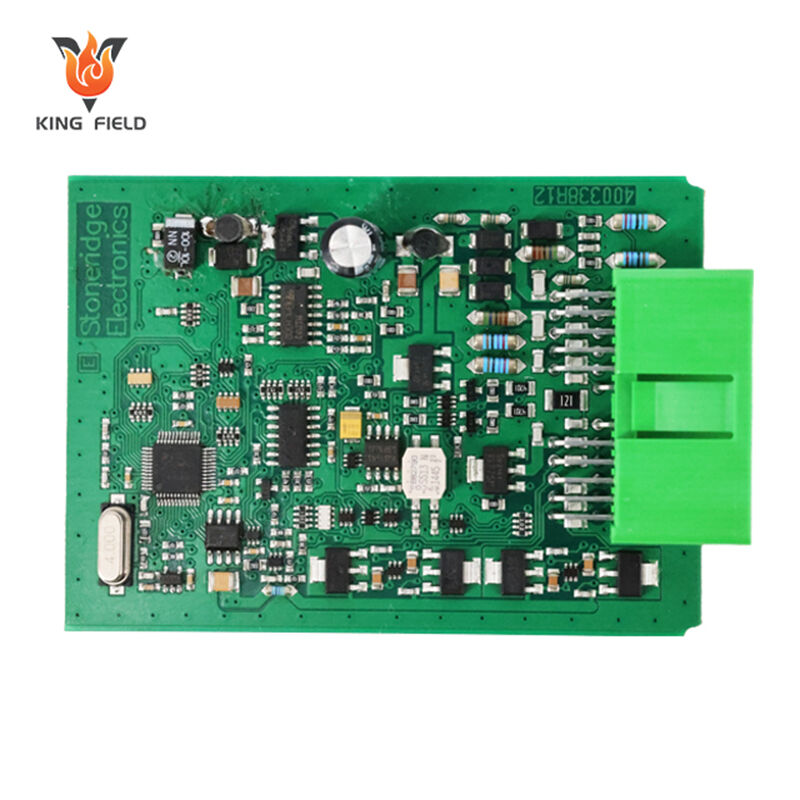

Ensamblaje SMT de precisión para electrónica médica/industrial/automotriz/de consumo—soporta componentes 01005, paso de 0,4 mm, BGA/QFP. Cumple con IPC-A-610, con pruebas AOI/ICT/rayos X, prototipado en 24 horas, producción de alto volumen y solución integral de integración PCB+SMT.

✅ Colocación de componentes ultrafinos y complejos

✅ Cumplimiento de IPC-A-610 + controles estrictos de calidad

✅ Solución llave en mano integral de PCB+SMT

Descripción

Capacidades de ensamblaje SMT

Capacidades de ensamblaje SMT se refiere a las capacidades de ensamblaje mediante tecnología de montaje superficial, que representan la fortaleza técnica integral de una fábrica o proveedor de servicios SMT en la fabricación de PCB, abarcando procesos, equipos, pruebas, capacidad de producción y control de calidad. Determina el rendimiento, la fiabilidad y la eficiencia de producción de las placas ensambladas, cubriendo todo el proceso de entrega desde la prototipificación hasta la producción en masa.

Ensamblaje smt es un proceso electrónico fundamental de fabricación donde los dispositivos de montaje superficial (SMD), componentes diminutos como resistencias, condensadores, circuitos integrados y sensores, se montan directamente sobre la superficie de una placa de circuito impreso (PCB), en lugar de a través de orificios. Es el método de ensamblaje dominante para productos electrónicos modernos debido a su eficiencia, miniaturización y capacidades de alta densidad.

Características principales de la ensambladura SMT

Tipo de componente: Utiliza SMD, que son más pequeños y ligeros que los componentes de montaje en agujero pasante.

Método de montaje: Los componentes se colocan sobre la superficie de la PCB y se sueldan a la pasta de soldadura depositada previamente en las pistas conductoras, en lugar de insertar terminales a través de orificios en la PCB.

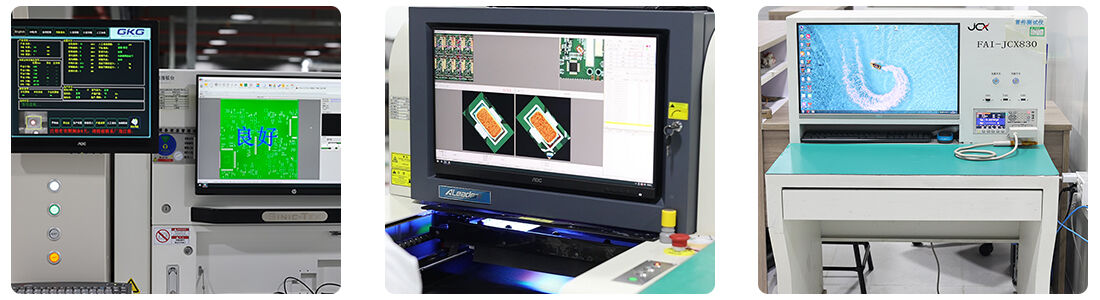

Impulsado por automatización: Depende de máquinas de colocación de alta velocidad, impresoras serigrafías y hornos de reflujo para la producción en masa, garantizando precisión y consistencia.

Densidad y miniaturización: Permite una mayor densidad de componentes, crítica para dispositivos compactos.

Pasos clave del proceso de montaje SMT

Impresión por plantilla: Se utiliza una plantilla metálica con recortes que coinciden con las pistas del PCB para depositar pasta de soldadura sobre ellas; asegura una colocación precisa de la soldadura.

Colocación de componentes: Las máquinas automáticas de montaje por inserción utilizan boquillas de vacío para tomar los componentes SMD de carretes/bandejas y colocarlos con precisión sobre las pistas recubiertas de pasta de soldadura.

Soldadura por reflujo: El PCB pasa a través de un horno de reflujo con zonas de temperatura controlada (precalentamiento → remojo → reflujo → enfriamiento), derritiendo la pasta de soldadura para unir los componentes al PCB; el flux evita la oxidación y asegura una adecuada humectación.

Inspección y pruebas:

AOI (Inspección óptica automatizada): Escanea la PCB para detectar defectos.

Inspección por Rayos X: Para defectos ocultos.

Pruebas funcionales: Verifica que la PCB ensamblada funcione según las especificaciones.

Rework/Repair: Corrige los defectos si se detectan durante la inspección.

Ventajas del ensamblaje SMT

Miniaturización: Permite dispositivos electrónicos más pequeños y ligeros (crítico para electrónica de consumo, dispositivos médicos portátiles).

Alta eficiencia en la producción: Los procesos automatizados soportan fabricación de alto volumen con tiempos de ciclo rápidos.

Rentable: Menor desperdicio de materiales y costos de mano de obra en comparación con THT para producción en masa.

Mejora del rendimiento: Caminos eléctricos más cortos reducen el retardo de señal y la EMI, mejorando la confiabilidad (ideal para aplicaciones de alta frecuencia como sistemas de control industrial, infotenimiento automotriz).

Montaje en Doble Cara: Los componentes pueden colocarse en ambos lados del PCB, maximizando la utilización del espacio.

Aplicaciones específicas para la industria

| Industria | Casos de uso de ensamblaje SMT | ||||

| Médico | PCBs para monitores de pacientes, equipos de diagnóstico y dispositivos médicos portátiles: requiere alta precisión y cumplimiento con ISO 13485. | ||||

| Control Industrial | PLCs, placas de control robótico, módulos de sensores – duraderos, resistentes a altas temperaturas y compatibles con la norma IEC 60335. | ||||

| Automotriz | ECUs (unidades de control del motor), sistemas de infoentretenimiento, componentes ADAS – cumple con los estándares IATF 16949, soporta vibraciones y temperaturas extremas. | ||||

| Electrónica de consumo | Teléfonos inteligentes, computadoras portátiles, electrodomésticos, dispositivos IoT – PCBs de alta densidad y miniaturizados para diseños compactos. | ||||

SMT frente a tecnología de montaje en agujero pasante (THT)

| Aspecto | Ensamblaje smt | Ensamblaje THT | |||

| Tamaño del componente | Pequeños (SMDs) | Más grandes (componentes de montaje en agujero pasante) | |||

| Ubicación de montaje | Superficie del PCB (superior/inferior) | A través de orificios en la PCB (terminales en el lado opuesto) | |||

| Velocidad de producción | Rápido (automatizado) | Lento (semiautomático/manual) | |||

| Resistencia mecánica | Más bajo (mejor para entornos de baja vibración) | Más alto (ideal para conectores y aplicaciones de alta resistencia) | |||

| Aplicaciones típicas | Electrónica de consumo, dispositivos médicos portátiles | Fuentes de alimentación, conectores industriales | |||

Capacidad de producción

| Tipos de ensamblaje |

● Ensamblaje SMT (con inspección AOI); ● Ensamblaje BGA (con inspección por rayos X); ● Ensamblaje de orificio pasante; ● Ensamblaje mixto SMT y Through-hole; ● Ensamblaje de kit |

||||

| Inspección de Calidad |

● Inspección AOI; ● Inspección por rayos X; ● Prueba de voltaje; ● Programación de chips; ● Prueba ICT; Prueba funcional |

||||

| Tipos de PCB | PCB rígida, PCB de núcleo metálico, PCB flexible, PCB rígido-flexible | ||||

| Tipos de componentes |

● Pasivos, tamaño más pequeño 0201(pulgadas) ● Chips de paso fino hasta 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con pruebas de rayos X ● Conectores y terminales |

||||

| Compra de Componentes |

● Llave en mano completa (todos los componentes gestionados por Yingstar); ● Llave en mano parcial; ● Kitado/consignado |

||||

| Tipos de soldadura | Con plomo; Sin plomo (RoHS); Pasta de soldadura soluble en agua | ||||

| Cuantidad de pedido |

● De 5 a 100.000 unidades; ● Desde prototipos hasta producción en masa |

||||

| Tiempo de montaje | De 8 horas a 72 horas cuando las piezas están listas | ||||