Capacités d'assemblage SMT

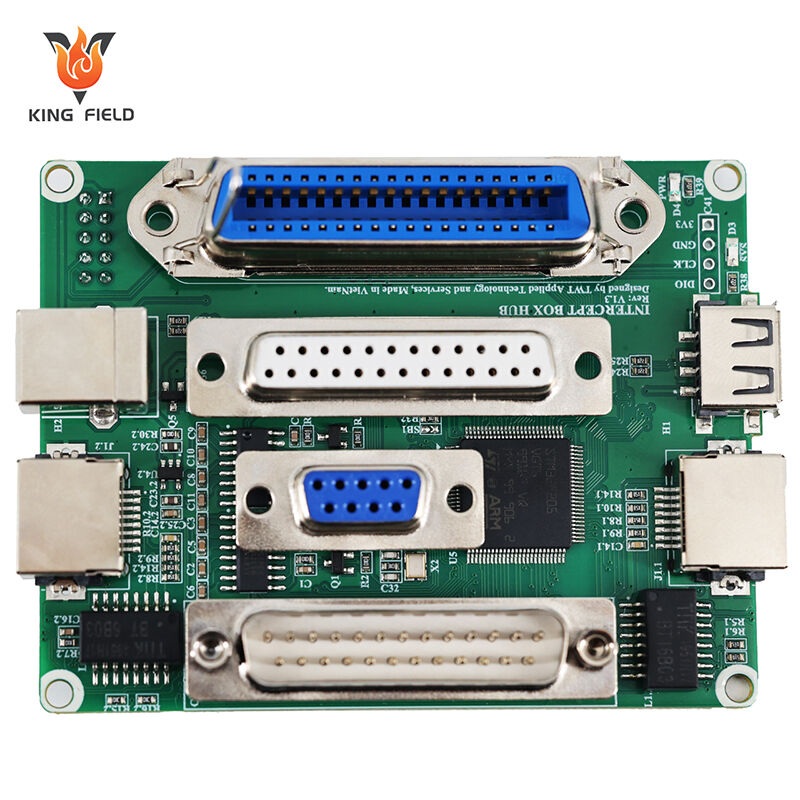

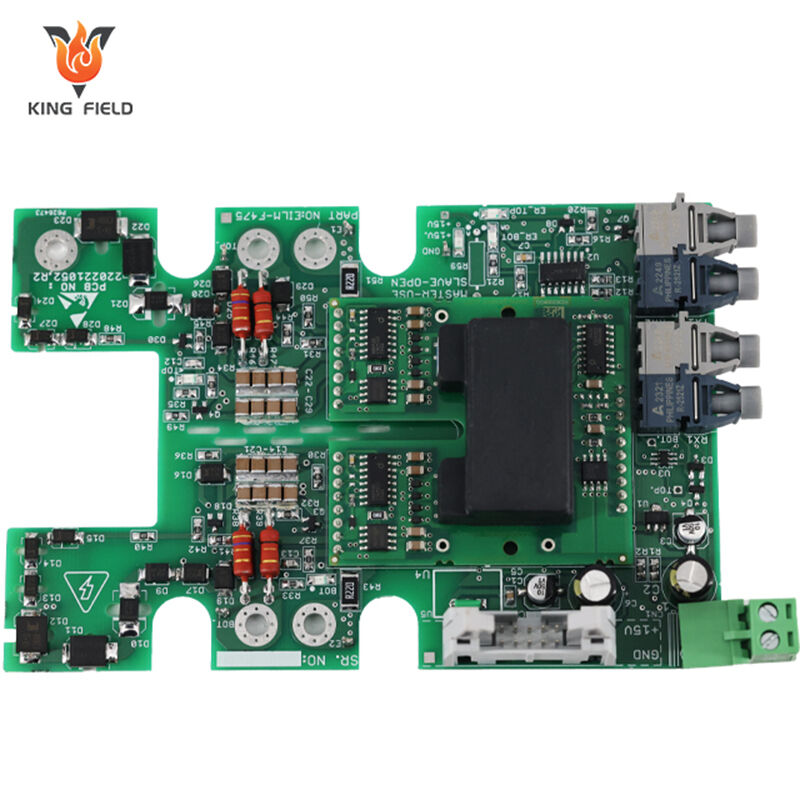

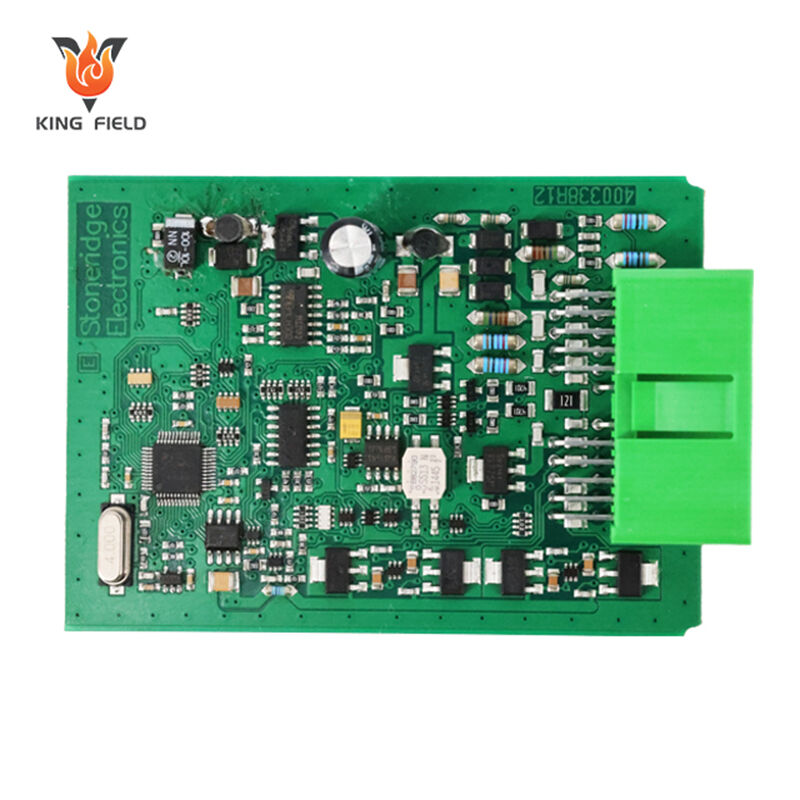

Assemblage SMT de précision pour l'électronique médicale/industrielle/automobile/grand public — prend en charge les composants 01005, pas de 0,4 mm, BGA/QFP. Conforme à la norme IPC-A-610, avec tests AOI/ICT/rayons X, prototypage en 24 heures, production à grande échelle et intégration complète PCB+SMT clé en main.

✅ Placement de composants ultra-fins et complexes

✅ Conformité IPC-A-610 + contrôles qualité stricts

✅ Solution clé en main complète PCB+SMT

Description

Capacités d'assemblage SMT

Capacités d'assemblage SMT fait référence aux capacités d'assemblage par technologie de montage en surface, qui représentent la puissance technique globale d'une usine ou d'un prestataire de services SMT dans la fabrication de cartes de circuits imprimés (PCB), englobant les procédés, l'équipement, les tests, la capacité de production et le contrôle qualité. Cela détermine le rendement, la fiabilité et l'efficacité de production des cartes assemblées, couvrant l'ensemble du processus de livraison, de la prototypage à la production de masse.

Assemblage smt est un processus électronique de fabrication fondamental dans lequel des dispositifs montés en surface (SMD) – de petits composants tels que des résistances, des condensateurs, des circuits intégrés et des capteurs – sont fixés directement sur la surface d'un circuit imprimé (PCB), plutôt que par des trous traversants. C'est la méthode d'assemblage dominante pour les produits électroniques modernes en raison de son efficacité, de la miniaturisation et des capacités de haute densité.

Caractéristiques principales de l'assemblage SMT

Type de composant : Utilise des CMS, qui sont plus petits et plus légers que les composants à montage traversant.

Méthode de montage : Les composants sont placés sur la surface du PCB et soudés à une pâte à souder préalablement déposée sur des pastilles conductrices, plutôt que d'insérer des broches dans des trous du PCB.

Piloté par l'automatisation : S'appuie sur des machines de pose hautement automatisées, des imprimeurs par stencil et des fours de refusion pour la production de masse, garantissant précision et cohérence.

Densité et miniaturisation : Permet une densité de composants plus élevée, essentielle pour les appareils compacts.

Étapes clés du processus d'assemblage SMT

Impression par pochoir : Un pochoir métallique avec des découpes correspondant aux pastilles du circuit imprimé est utilisé pour déposer la pâte à souder sur les pastilles – garantit un positionnement précis de la soudure.

Placement des composants : Des machines automatisées de pose utilisent des buses à vide pour prélever les composants CMS depuis des bobines/plateaux et les placer avec précision sur les pastilles recouvertes de pâte à souder.

Soudure par refusion : Le circuit imprimé traverse un four de refusion doté de zones de température contrôlées (préchauffage → trempe → refusion → refroidissement), faisant fondre la pâte à souder afin de fixer les composants au circuit imprimé ; le flux empêche l'oxydation et garantit un bon mouillage.

Inspection et test :

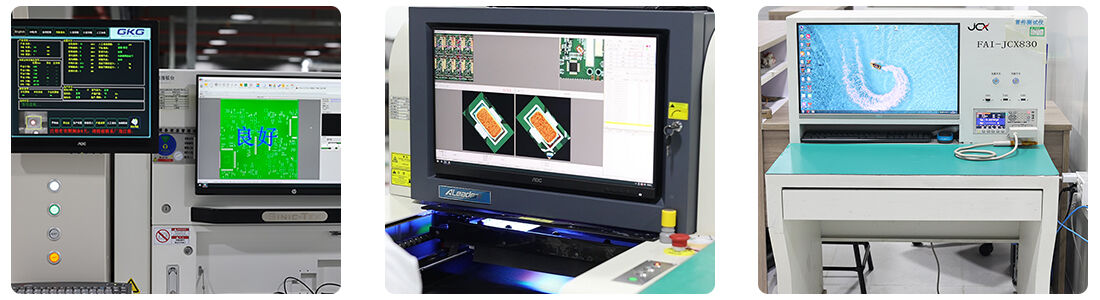

AOI (Inspection Optique Automatisée) : Analyse le circuit imprimé pour détecter les défauts.

Inspection par rayons X Pour les défauts cachés.

Test fonctionnel : Vérifie que le circuit imprimé assemblé fonctionne conformément aux spécifications.

Retouche/Réparation : Corrige les défauts détectés lors de l'inspection.

Avantages de l'assemblage SMT

Miniaturisation : Permet des dispositifs électroniques plus petits et plus légers (essentiel pour l'électronique grand public, les équipements médicaux portables).

Haute efficacité de production : Les processus automatisés soutiennent une fabrication à grande échelle avec des temps de cycle rapides.

Rentable : Moins de déchets de matériaux et coûts de main-d'œuvre réduits par rapport au THT pour la production de masse.

Amélioration des performances : Des chemins électriques plus courts réduisent les retards de signal et les EMI, améliorant ainsi la fiabilité (idéal pour les applications haute fréquence telles que les systèmes de contrôle industriel, l'infodivertissement automobile).

Montage double face : Les composants peuvent être placés sur les deux côtés du circuit imprimé, optimisant ainsi l'utilisation de l'espace.

Applications spécifiques au secteur

| Industrie | Cas d'utilisation de l'assemblage SMT | ||||

| Médical | PCBs pour moniteurs de patients, équipements de diagnostic, dispositifs médicaux portables – nécessite une haute précision et la conformité à l'ISO 13485. | ||||

| Contrôle industriel | API, cartes de commande robotiques, modules de capteurs – durables, résistants aux hautes températures et conformes à la norme IEC 60335. | ||||

| Automobile | UCM (unités de contrôle moteur), systèmes d'infodivertissement, composants ADAS – répond aux normes IATF 16949, résiste aux vibrations et aux extrêmes de température. | ||||

| Électronique Grand Public | Smartphones, ordinateurs portables, appareils électroménagers, dispositifs IoT – PCB haute densité et miniaturisés pour des conceptions compactes. | ||||

SMT par rapport à la technologie à insertion (THT)

| Aspect | Assemblage smt | L'assemblage THT | |||

| Dimensions du composant | Petits (composants CMS) | Plus grands (composants à trou traversant) | |||

| Lieu d'installation | Surface du PCB (côté supérieur/inférieur) | À travers les trous du PCB (broches sur le côté opposé) | |||

| Vitesse de production | Rapide (automatisé) | Lent (semi-automatisé/manuel) | |||

| Résistance mécanique | Inférieure (meilleure pour les environnements à faible vibration) | Élevée (idéal pour les connecteurs, applications à haute contrainte) | |||

| Applications Typiques | Électronique grand public, dispositifs médicaux portables | Alimentations électriques, connecteurs industriels | |||

Capacité de production

| Types d'assemblage |

● Assemblage SMT (avec inspection AOI) ; ● Assemblage BGA (avec inspection par rayons X) ; ● Assemblage traversant ; ● Assemblage mixte SMT et trou traversant ; ● Assemblage de kit |

||||

| Inspection de la qualité |

● Inspection AOI ; ● Inspection par rayons X ; ● Test de tension ; ● Programmation de puces ; ● Test ICT ; test fonctionnel |

||||

| Les types de PCB | PCB rigide, PCB à noyau métallique, PCB flexible, PCB rigide-flexible | ||||

| Types de composants |

● Passifs, taille minimale 0201 (pouce) ● Puce à pas fin jusqu'à 0,38 mm ● BGA (pas de 0,2 mm), FPGA, LGA, DFN, QFN avec test aux rayons X ● Connecteurs et bornes |

||||

| Approvisionnement de composants |

● Clé en main complète (tous les composants fournis par Yingstar) ● Clé en main partiel ● En kit/confié |

||||

| Types de soudure | Avec plomb ; Sans plomb (RoHS) ; Pâte à souder soluble dans l'eau | ||||

| Quantité de commande |

● De 5 pièces à 100 000 pièces ● De la maquette à la production de masse |

||||

| Délai de montage | De 8 heures à 72 heures lorsque les pièces sont prêtes | ||||