Możliwości montażu SMT

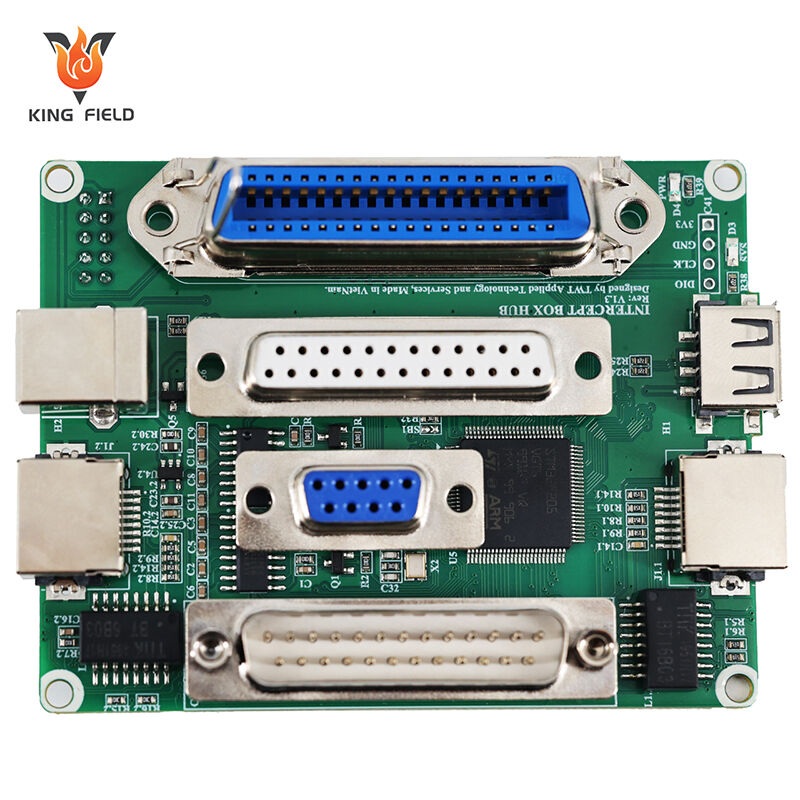

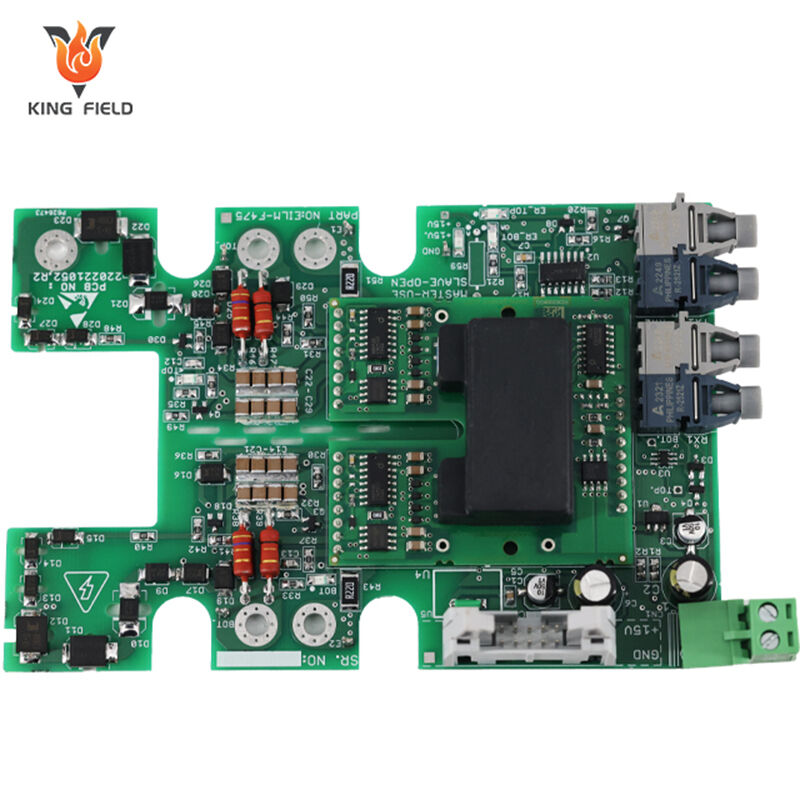

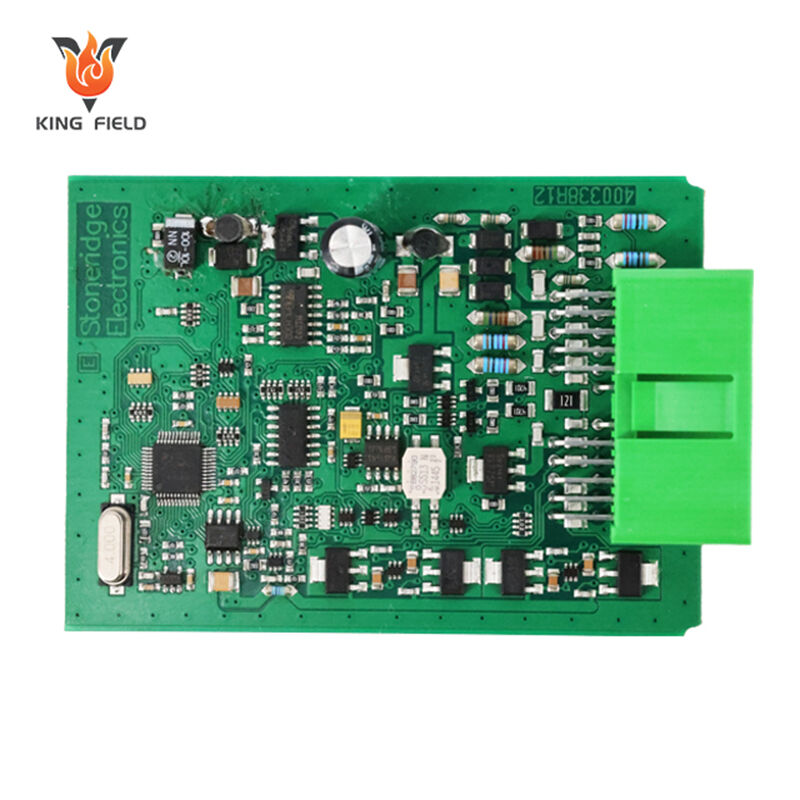

Precyzyjna montaż SMT dla elektroniki medycznej/przemysłowej/motoryzacyjnej/użytkowej — obsługuje komponenty 01005, skok 0,4 mm, BGA/QFP. Zgodność z IPC-A-610, testy AOI/ICT/promieni X, prototypowanie w 24 godziny, produkcja wielkoseryjna oraz kompleksowa integracja PCB+SMT w jednym miejscu.

✅ Montaż komponentów o bardzo małym skoku i złożonej geometrii

✅ Zgodność z IPC-A-610 + rygorystyczne kontrole jakości

✅ Kompleksowe rozwiązanie kluczowe PCB+SMT w jednym miejscu

Opis

Możliwości montażu SMT

Możliwości montażu SMT odnosi się do możliwości technologii montażu powierzchniowego, które reprezentują kompleksową siłę techniczną zakładu SMT lub dostawcy usług w produkcji płytek PCB, obejmując procesy, wyposażenie, testowanie, pojemność produkcyjną oraz kontrolę jakości. Decyduje o współczynniku wydajności, niezawodności i efektywności produkcji płytek, obejmując cały proces dostawy – od prototypowania po produkcję seryjną.

Montaż smt to podstawowy proces produkcyjny w elektronice, w którym elementy montowane powierzchniowo (SMD) – miniaturowe komponenty takie jak rezystory, kondensatory, układy scalone i czujniki – są mocowane bezpośrednio na powierzchni płytki drukowanej (PCB), a nie przez otwory. Jest to dominująca metoda montażu w produkcji współczesnych urządzeń elektronicznych ze względu na jej wydajność, możliwość miniaturyzacji oraz zdolność do gęstego rozmieszczenia elementów.

Główne cechy montażu SMT

Typ komponentu: Wykorzystuje elementy SMD, które są mniejsze i lżejsze niż komponenty do montażu przewlekanego.

Metoda montażu: Komponenty są umieszczane na powierzchni płytki PCB i lutowane do wcześniej nałożonej pasty lutowniczej na polach przewodzących, zamiast wstawiania wyprowadzeń przez otwory w płytce.

Zautomatyzowany proces: Opiera się na szybkich maszynach do montażu elementów, drukarkach sitowych oraz piecach do lutowania wtopy do produkcji masowej, zapewniając precyzję i spójność.

Gęstość i miniaturyzacja: Umożliwia wyższą gęstość komponentów, co jest kluczowe dla kompaktowych urządzeń.

Kluczowe etapy procesu montażu SMT

Drukowanie przez szablon: Metalowy szablon z wycięciami pasującymi do pól płyty PCB służy do nanoszenia pasty lutowniczej na te pola – zapewnia dokładne umieszczenie lutu.

Montaż elementów: Zautomatyzowane maszyny pick-and-place używają dysz próżniowych do pobierania elementów SMD z taśm lub tack oraz precyzyjnego umieszczania ich na polach pokrytych warstwą pasty lutowniczej.

Lutowanie reflow: Płytka PCB przechodzi przez piec reflokowy z kontrolowanymi strefami temperatury (podgrzanie → wytrzymanie → lutowanie → chłodzenie), topiąc pastę lutowniczą, aby połączyć komponenty z płytką PCB; fluks zapobiega utlenianiu i zapewnia odpowiednie zwilżenie.

Inspekcja i testowanie:

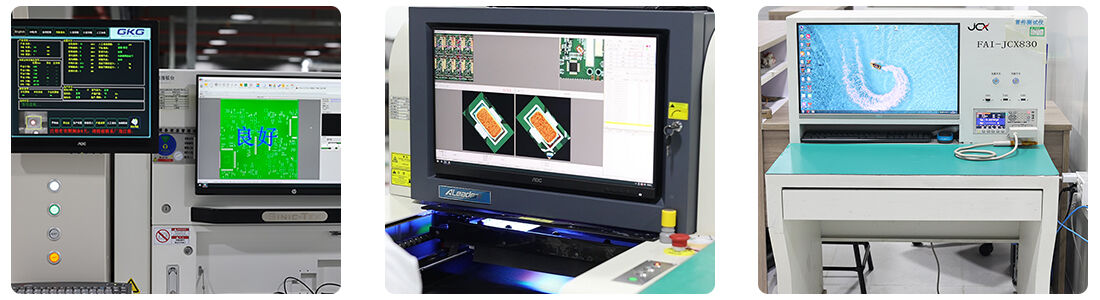

AOI (Automatyczna Kontrola Optyczna): Skanuje płytkę PCB w celu wykrycia wad.

Inspekcja rentgenowska: W przypadku ukrytych wad.

Testowanie Funkcjonalności: Weryfikuje, czy zamontowana płytka PCB spełnia określone parametry.

Poprawa/Naprawa: Koryguje wady, jeśli zostaną wykryte podczas inspekcji.

Zalety montażu SMT

Miniaturyzacja: Umożliwia tworzenie mniejszych i lżejszych urządzeń elektronicznych (kluczowe dla elektroniki użytkowej, medycznych urządzeń noszonych).

Wysoka wydajność produkcji: Zautomatyzowane procesy wspierają produkcję seryjną o dużej skali z krótkimi czasami cyklu.

Opłacalność: Mniejsze odpady materiałowe i niższe koszty pracy w porównaniu do THT w produkcji masowej.

Poprawa wydajności: Krótsze ścieżki elektryczne zmniejszają opóźnienia sygnałów i zakłócenia elektromagnetyczne (EMI), co zwiększa niezawodność (idealne dla aplikacji wysokoczęstotliwościowych, takich jak systemy sterowania przemysłowego, rozrywka pokładowa w pojazdach).

Montaż dwustronny: Komponenty mogą być montowane po obu stronach płytki PCB, maksymalizując wykorzystanie przestrzeni.

Aplikacje specyficzne dla danej branży

| Branża | Zastosowania montażu SMT | ||||

| Medycyna | PCB do monitorów pacjenta, sprzętu diagnostycznego, noszonych urządzeń medycznych – wymaga wysokiej precyzji i zgodności z ISO 13485. | ||||

| Kontrola przemysłowa | Sterowniki PLC, płyty sterujące robotami, moduły czujników – trwałe, odporne na wysokie temperatury oraz zgodne z normą IEC 60335. | ||||

| Motoryzacja | ECUs (jednostki sterujące silnikiem), systemy rozrywki, komponenty ADAS – spełnia normy IATF 16949, odporność na drgania i skrajne temperatury. | ||||

| Elektronika konsumencka | Smartfony, laptopy, urządzenia domowe, urządzenia IoT – wysokogęstościowe, zminiaturyzowane płytki PCB dla kompaktowych konstrukcji. | ||||

SMT vs. Technologia przelotowa (THT)

| Proporcje | Montaż smt | Montażu THT | |||

| Rozmiar elementu | Małe (SMD) | Większe (komponenty przelotowe) | |||

| Miejsce montażu | Powierzchnia płytki PCB (góra/dół) | Przez otwory w płytce PCB (wyprowadzenia po przeciwnej stronie) | |||

| Prędkość produkcji | Szybka (zautomatyzowana) | Wolna (półzautomatyczna/ręczna) | |||

| Wytrzymałość mechaniczna | Niższa (lepsza dla środowisk o niskich drganiach) | Wyższe (idealne dla złącz, zastosowań o wysokim obciążeniu) | |||

| Typowe zastosowania | Elektronika użytkowa, noszone urządzenia medyczne | Zasilacze, złącza przemysłowe | |||

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||