SMT実装能力

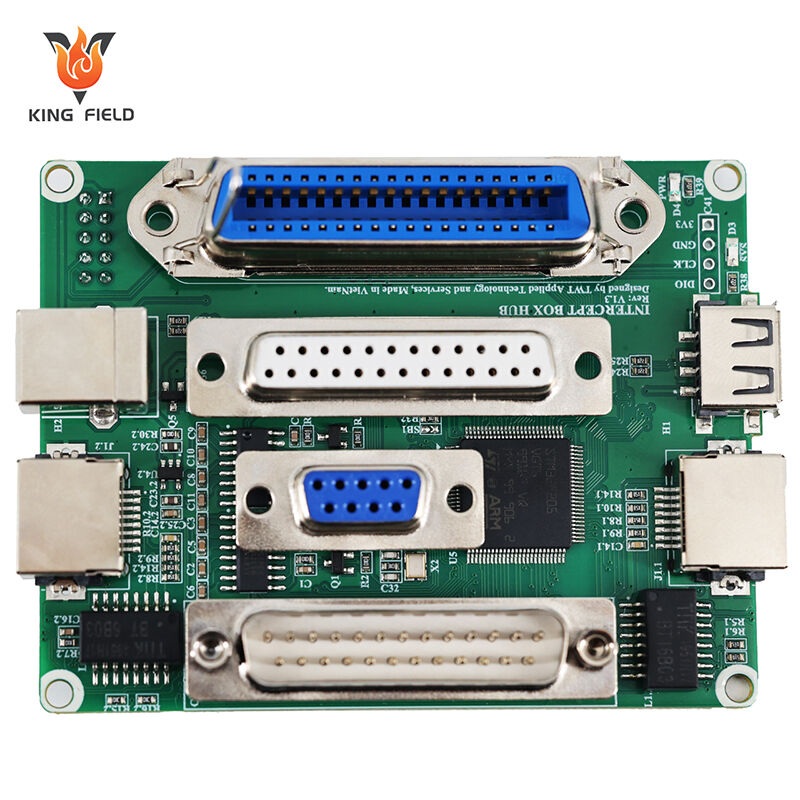

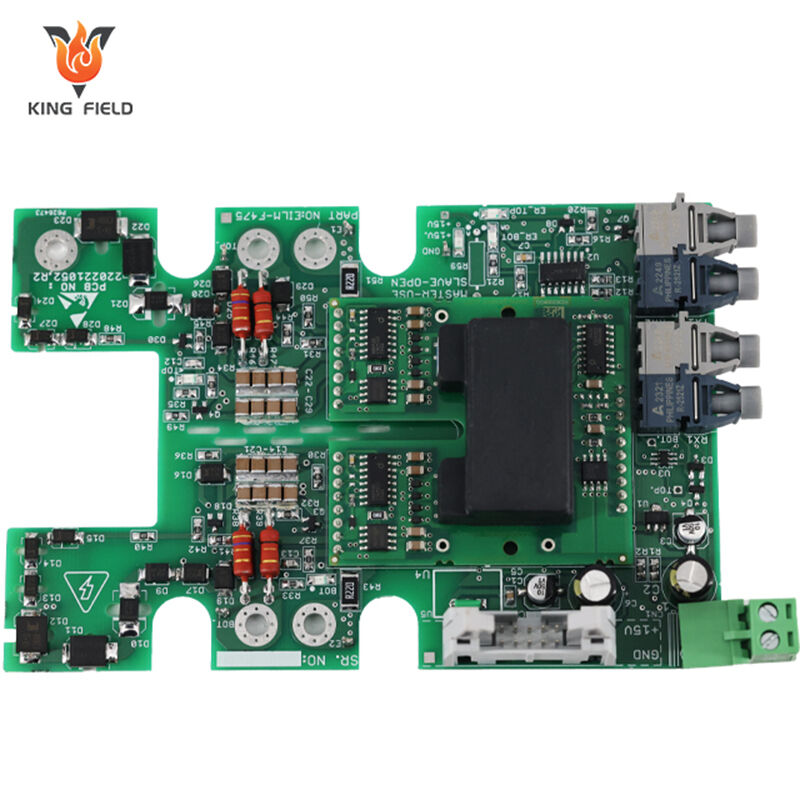

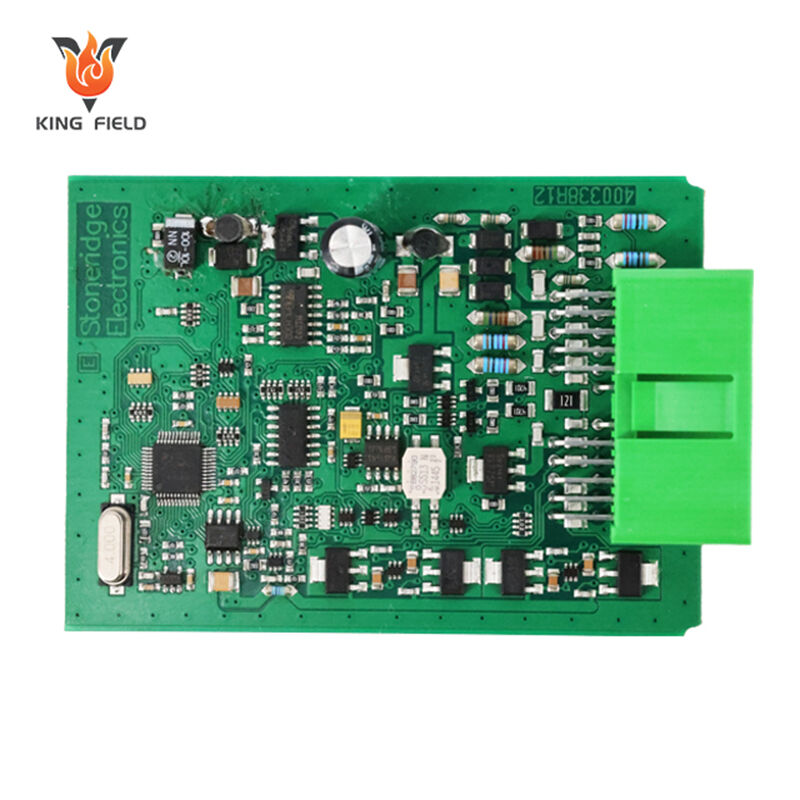

医療・産業・自動車・民生用電子機器向けの高精度SMT実装—01005部品、0.4mmピッチ、BGA/QFPに対応。IPC-A-610準拠、AOI/ICT/X線検査を実施。24時間プロトタイピング、大量生産、ワンストップのPCB+SMT統合サービスを提供。

✅ 超微細ピッチおよび複雑な部品実装

✅ IPC-A-610準拠+厳格な品質検査

✅ ワンストップPCB+SMTターンキーソリューション

説明

SMT実装能力

SMT実装能力 表面実装技術(SMT)の実装能力を指し、プロセス、設備、検査、生産能力、品質管理を含むPCB製造におけるSMT工場またはサービスプロバイダーの包括的な技術力を表します。これは、試作から量産までの一貫した納品プロセス全体をカバーし、実装基板の歩留まり、信頼性および生産効率を決定づけます。

表面実装技術アセンブリ 表面実装技術(SMT)は、電子部品の主要な製造プロセスの一つであり、抵抗器、コンデンサ、IC、センサーなどの小型部品(SMD)を、穴に通して実装するのではなく、プリント回路基板(PCB)の表面に直接実装するものです。この技術は、効率性、小型化、高密度実装が可能であるため、現代の電子製品において主流の実装方法となっています。

SMT実装の主な特徴

部品の種類: スルーホール部品よりも小型で軽量なSMDを使用します。

実装方法: 部品は基板の穴にリード線を通すのではなく、導電パッド上に予め塗布されたはんだペーストに載せ、その表面に実装されてはんだ付けされます。

自動化駆動: 高速のピックアンドプレース機、ステンシル印刷機、リフロー炉を用いて大量生産を行い、精度と一貫性を確保します。

高密度化および小型化: より高い部品密度を実現し、小型デバイスにとって不可欠です。

主なSMT実装プロセスのステップ

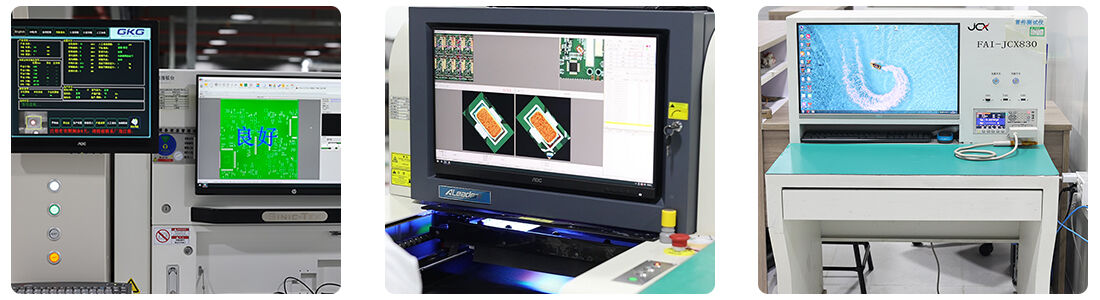

ステンシル印刷: PCBパッドに合わせた開口部を持つ金属製ステンシルを使用して、パッド上にはんだペーストを塗布します。これにより、正確なはんだの配置が保証されます。

コンポーネント配置: 自動ピックアンドプレース装置は真空ノズルを使用して、リールまたはトレイから表面実装デバイス(SMD)を取り出し、はんだペーストが塗布されたパッド上に正確に配置します。

リフローはんだ付け: 基板は温度ゾーン(予熱→均熱→リフロー→冷却)が制御されたリフロー炉を通され、はんだペーストが溶融して部品を基板に接合されます。フラックスは酸化を防ぎ、適切な濡れ性を確保します。

検査およびテスト:

AOI(自動光学検査): 基板をスキャンして欠陥を検出します。

X線検査: 目視では確認できない欠陥のため。

機能テスト: 実装された基板が仕様通りに動作することを検証します。

リワーク/修理: 検査中に欠陥が検出された場合に修正を行います。

SMTアセンブリの利点

小型化: 小型で軽量な電子機器を実現(コンシューマー電子機器、医療用ウェアラブル機器において特に重要)。

高い生産効率: 自動化プロセスにより、短サイクル時間での大量生産をサポートします。

コスト効果: 大量生産において、THTと比較して材料の無駄や労働コストが低くなります。

性能向上 電気的パスが短くなることで信号遅延とEMIが低減され、信頼性が向上(産業用制御システム、自動車インフォテインメントなどの高周波アプリケーションに最適)。

両面実装: PCBの両面に部品を実装でき、スペース利用率を最大化します。

業界特化型アプリケーション

| 業界 | SMT実装の使用例 | ||||

| 医療 | 患者モニター、診断機器、ウェアラブル医療機器用のPCB。高精度とISO 13485への適合が必要です。 | ||||

| 産業制御 | PLC、ロボット制御基板、センサーモジュール用。耐久性があり、高温に耐え、IEC 60335に準拠している必要があります。 | ||||

| 自動車 | ECU(エンジン制御ユニット)、インフォテインメントシステム、ADASコンポーネント - IATF 16949規格に準拠し、振動および極端な温度環境に耐える。 | ||||

| コンシューマーエレクトロニクス | スマートフォン、ノートパソコン、家庭用電化製品、IoTデバイス - コンパクトな設計向けの高密度・小型化PCB。 | ||||

SMT対スルーホール技術(THT)

| アスペクト | 表面実装技術アセンブリ | THT実装 | |||

| 部材サイズ | 小型(SMD) | 大型(スルーホール部品) | |||

| 取り付け位置 | PCB表面(上面/下面) | PCBの穴を通す(反対側にリードを挿入) | |||

| 生産速度 | 高速(自動化) | 低速(半自動/手動) | |||

| 機械的強度 | 低い(振動の少ない環境に適している) | 高め(コネクタや高負荷アプリケーションに最適) | |||

| 典型的な用途 | コンシューマー電子機器、医療用ウェアラブル | 電源装置、産業用コネクタ | |||

生産能力

| 組立タイプ |

● SMT実装(AOI検査付き); ● BGA実装(X線検査付き); ● ホール実装; ● SMTおよびスルーホール混合実装; ● キット組立 |

||||

| 品質検査 |

● AOI検査; ● X線検査; ● 電圧テスト; ● チッププログラミング; ● ICTテスト; 機能テスト |

||||

| PCBの種類 | 剛性PCB、金属ベースPCB、フレックスPCB、リジッドフレックスPCB | ||||

| 部品タイプ |

● パッシブ部品、最小サイズ0201(インチ) ● 0.38mmピッチのファインピッチチップ ● X線検査対応のBGA(0.2mmピッチ)、FPGA、LGA、DFN、QFN ● コネクタおよび端子 |

||||

| 部品調達 |

● フルターンキー(すべての部品をYingstarが調達) ● パーシャルターンキー ● キット化/コンサインド |

||||

| はんだの種類 | 鉛含有;鉛フリー(RoHS);水溶性ペーストはんだ | ||||

| 注文量 |

● 5個から100,000個まで ● 試作から量産まで |

||||

| 組立リードタイム | 部品準備完了後、8時間から72時間 | ||||