SMT Assembly Capabilities

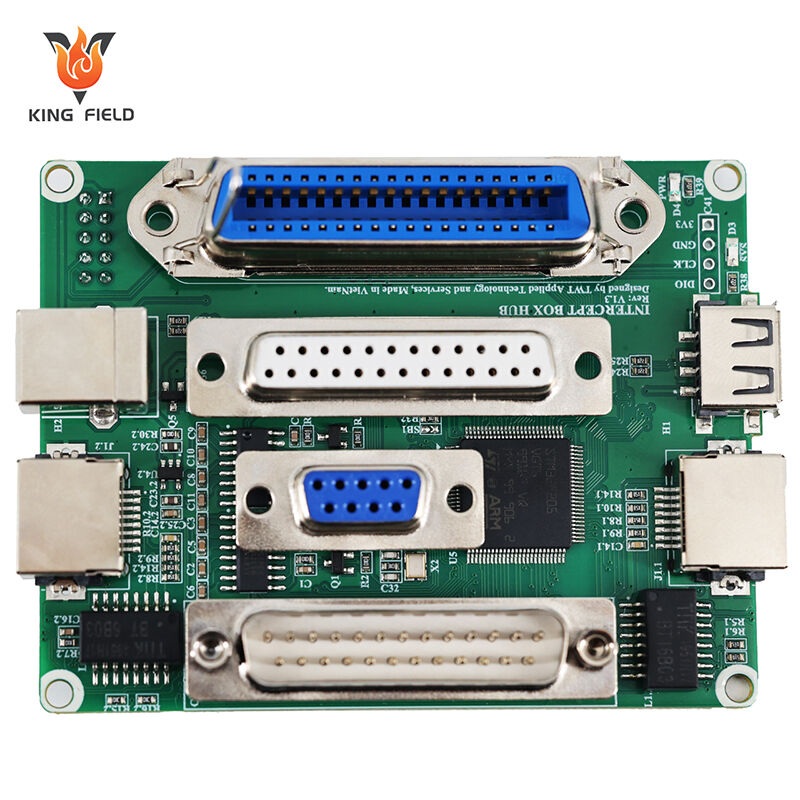

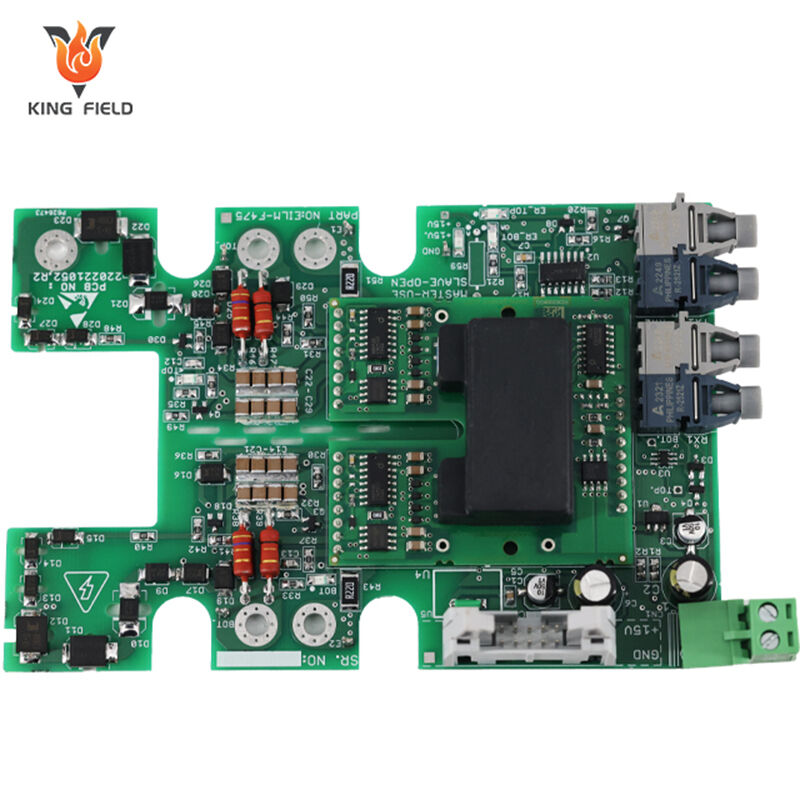

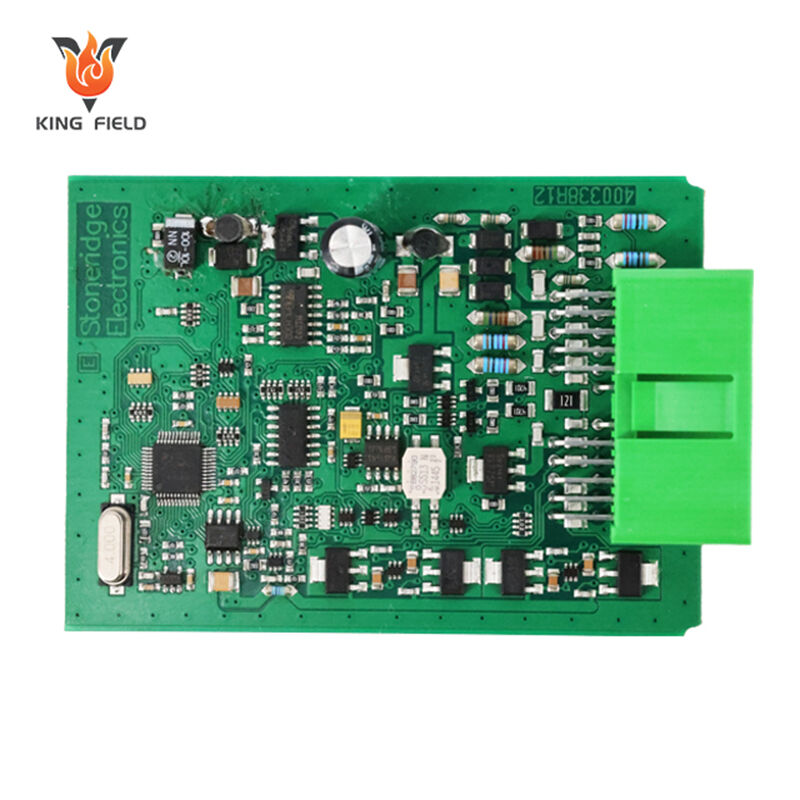

Precisie SMT-assemblage voor medische/industriële/automotive/consumentenelektronica—ondersteunt 01005-componenten, 0,4 mm pitch, BGA/QFP. In overeenstemming met IPC-A-610, inclusief AOI/ICT/röntgeninspectie, prototyping binnen 24 uur, productie in grote volumes en alles-in-één PCB+SMT-integratie.

✅ Plaatsing van ultra-fijnpitch- en complexe componenten

✅ IPC-A-610-conformiteit + strikte kwaliteitscontroles

✅ Alles-in-één PCB+SMT turnkey-oplossing

Beschrijving

SMT Assembly Capabilities

SMT Assembly Capabilities verwijst naar de surface mount technology montagemogelijkheden, die de alomvattende technische capaciteit van een SMT-fabriek of dienstverlener op het gebied van PCB-productie representeren, inclusief processen, apparatuur, testmethoden, productiecapaciteit en kwaliteitscontrole. Dit bepaalt de uiterste opbrengst, betrouwbaarheid en productie-efficiëntie van gemonteerde printplaten en omvat het volledige leveringsproces van prototyping tot massaproductie.

SMT-montage is een kernproces in de elektronicafabricage waarbij surface mount devices (SMD's) – kleine componenten zoals weerstanden, condensatoren, IC's en sensoren – rechtstreeks op het oppervlak van een gedrukt circuit (PCB) worden gemonteerd, in plaats van in gaten. Het is de dominante assemblagemethode voor moderne elektronische producten vanwege de efficiëntie, miniaturisering en mogelijkheden voor hoge dichtheid.

Kernkenmerken van SMT-assembly

Componenttype: Gebruikt SMD's, die kleiner en lichter zijn dan through-hole-componenten.

Montagemethode: Componenten worden op het oppervlak van de PCB geplaatst en gesoldeerd aan vooraf aangebrachte soldeerpasta op geleidende pads, in plaats van het invoegen van pinnen door gaten in de PCB.

Gedreven door automatisering: Gebaseerd op snelle pick-and-place-machines, stencilprinters en reflow-ovens voor massaproductie, wat precisie en consistentie waarborgt.

Dichtheid en miniaturisering: Maakt een hogere componentdichtheid mogelijk, wat cruciaal is voor compacte apparaten.

Belangrijke stappen in het SMT-assemblageproces

Stencilafdrukken: Een metalen stencil met uitsparingen die overeenkomen met de PCB-pads wordt gebruikt om soldeerpasta op de pads aan te brengen – zorgt voor nauwkeurige solderplaatsing.

Plaatsing van componenten: Geautomatiseerde pick-and-place-machines gebruiken vacuümnippels om SMD's van rollen/vaten op te nemen en ze nauwkeurig op de met soldeerpasta bedekte pads te plaatsen.

Reflow-solderen: De PCB wordt door een reflow-oven getransporteerd met gecontroleerde temperatuurzones (voorverwarmen → inwerken → reflow → afkoelen), waarbij de soldeerpasta smelt om de componenten aan de PCB te bevestigen; de flux voorkomt oxidatie en zorgt voor goede benatting.

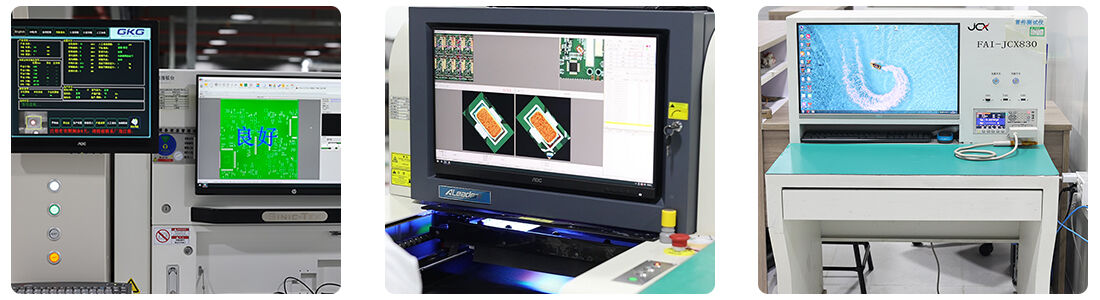

Inspectie en testen:

AOI (Geautomatiseerde Optische Inspectie): Scant de PCB om defecten op te sporen.

Röntgeninspectie: Voor verborgen defecten.

Functioneel testen: Controleert of de geassembleerde PCB voldoet aan de specificaties.

Rework/Reparatie: Herstelt gebreken indien gedetecteerd tijdens inspectie.

Voordelen van SMT-Assembly

Miniaturisatie: Maakt kleinere, lichtere elektronische apparaten mogelijk (essentieel voor consumentenelektronica, medische draagbare toestellen).

Hoge productie-efficiëntie: Geautomatiseerde processen ondersteunen productie in grote volumes met korte cyclus tijden.

Kostenefficiënt: Minder materiaalverspilling en lagere arbeidskosten in vergelijking met THT bij massaproductie.

Verbeterde prestaties: Kortere elektrische paden verlagen signaalvertraging en EMI, wat de betrouwbaarheid verhoogt (ideaal voor hoogfrequente toepassingen zoals industriële regelsystemen, automotive infotainment).

Dubbelzijdige montage: Componenten kunnen aan beide zijden van de PCB worden geplaatst, wat het ruimtegebruik maximaliseert.

Sector-specifieke toepassingen

| Industrie | Toepassingsgebieden van SMT-assembly | ||||

| Medisch | PCB's voor patiëntmonitors, diagnostische apparatuur, draagbare medische apparaten – vereist hoge precisie en naleving van ISO 13485. | ||||

| Industriële Controle | PLC's, besturingsplaten voor robots, sensormodules – duurzaam, bestand tegen hoge temperaturen en conform IEC 60335. | ||||

| Automotive | ECUs (motorbesturingseenheden), infotainmentsystemen, ADAS-componenten – voldoet aan IATF 16949-standaarden, bestand tegen trillingen/temperatuurextremen. | ||||

| Consumentenelektronica | Smartphones, laptops, huishoudelijke apparaten, IoT-apparaten – hoogdichte, geminiaturiseerde PCB's voor compacte ontwerpen. | ||||

SMT versus Through-Hole Technology (THT)

| Aspect | SMT-montage | THT-montage | |||

| Componentgrootte | Klein (SMD's) | Groter (through-hole componenten) | |||

| Montageplaats | PCB-oppervlak (boven-/onderkant) | Door PCB-gaten (leads aan tegenoverliggende kant) | |||

| Productiesnelheid | Snel (geautomatiseerd) | Traag (semi-geautomatiseerd/handmatig) | |||

| Mechanische sterkte | Lager (geschikter voor omgevingen met weinig trillingen) | Hoger (ideaal voor connectoren, toepassingen met hoge belasting) | |||

| Typische toepassingen | Consumentenelektronica, medische draagbare apparaten | Voedingen, industriële connectoren | |||

Productiecapaciteit

| Montagetypen |

● SMT-montage (met AOI-inspectie); ● BGA-montage (met röntgeninspectie); ● Doorgaande gatmontage; ● SMT & Through-hole gemengde assemblage; ● Kit assemblage |

||||

| Kwaliteitsinspectie |

● AOI-inspectie; ● Röntgeninspectie; ● Voltage-test; ● Chip-programmering; ● ICT-test; Functionele test |

||||

| PCB-typen | Stijve PCB, Metalen kern PCB, Flexibele PCB, Stijf-flexibele PCB | ||||

| Componenttypen |

● Passieve componenten, kleinste formaat 0201(inch) ● Fijne pitch chips tot 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN met röntgentest ● Connectoren en terminals |

||||

| Onderdelen Levering |

● Volledig turnkey (alle componenten geleverd door Yingstar); ● Gedeeltelijk turnkey; ● Gekit/Consigned |

||||

| Soorten soldeermaterialen | Met lood; Loodvrij (RoHS); Wateroplosbare soldeerpasta | ||||

| Bestelhoeveelheid |

● 5 stuks tot 100.000 stuks; ● Van prototypen tot massaproductie |

||||

| Assemblage levertijd | Van 8 uur tot 72 uur wanneer onderdelen gereed zijn | ||||