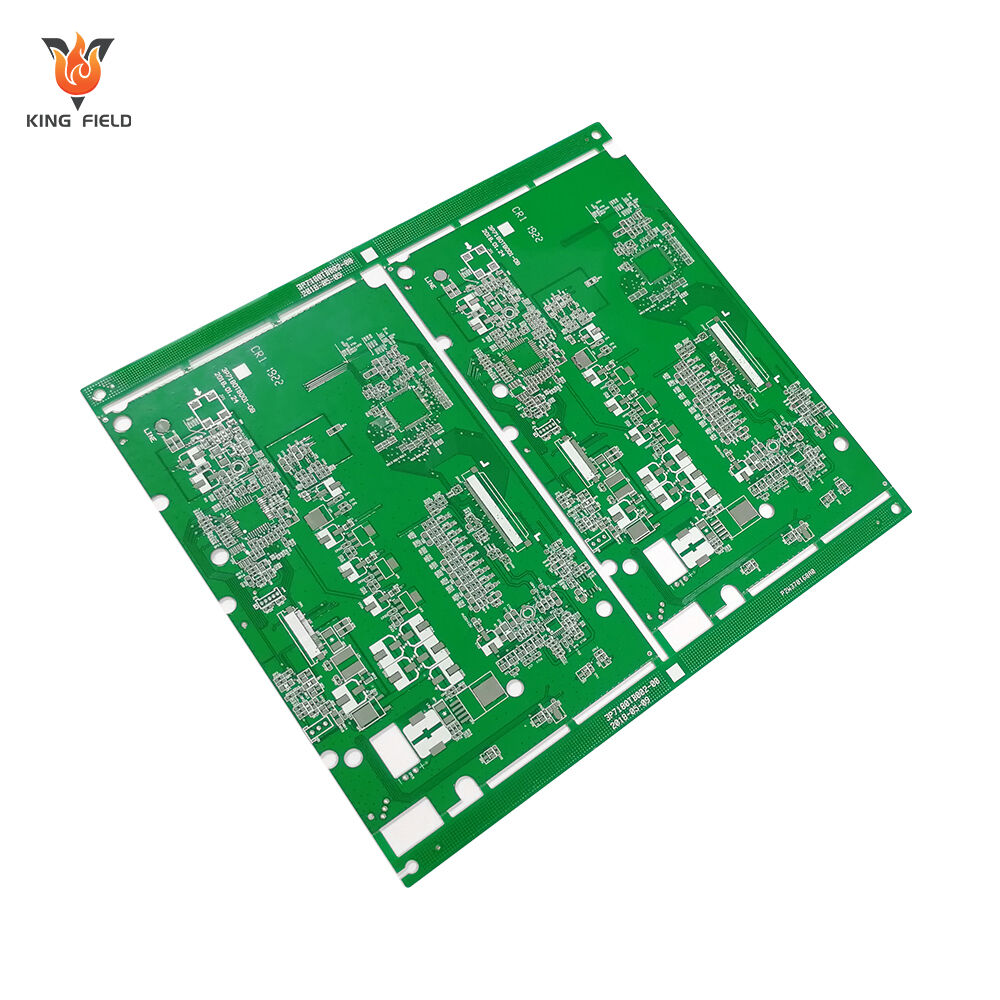

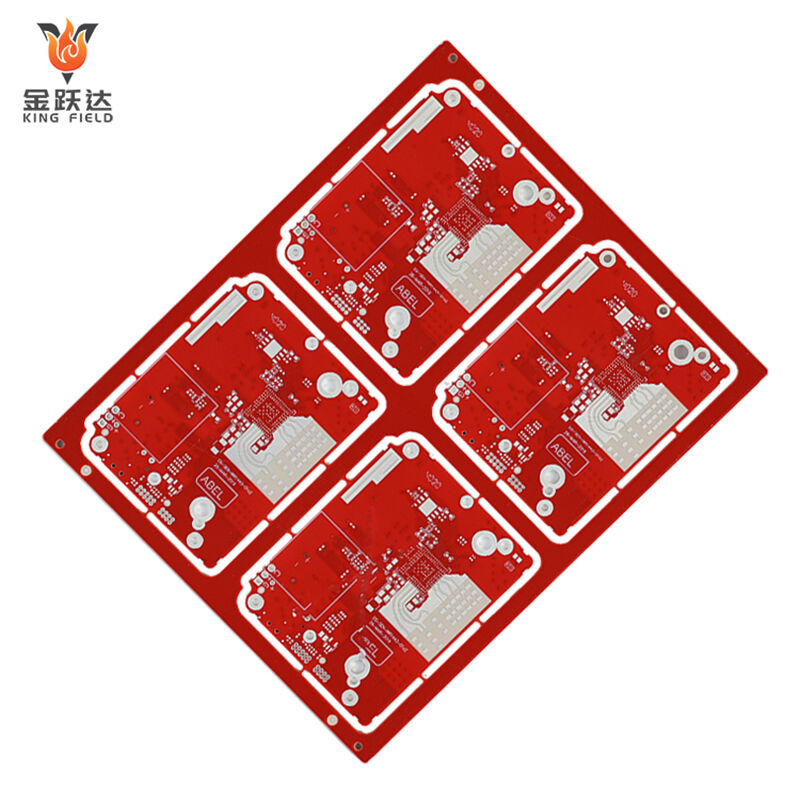

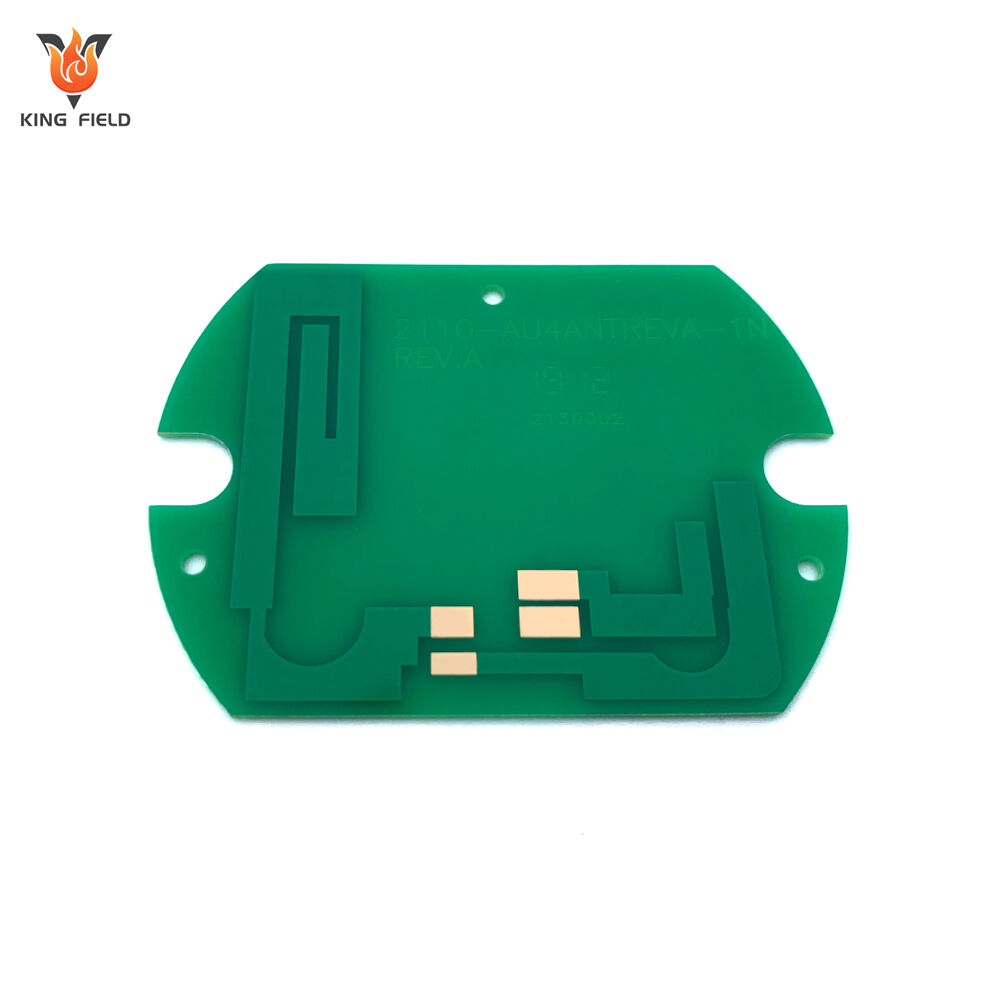

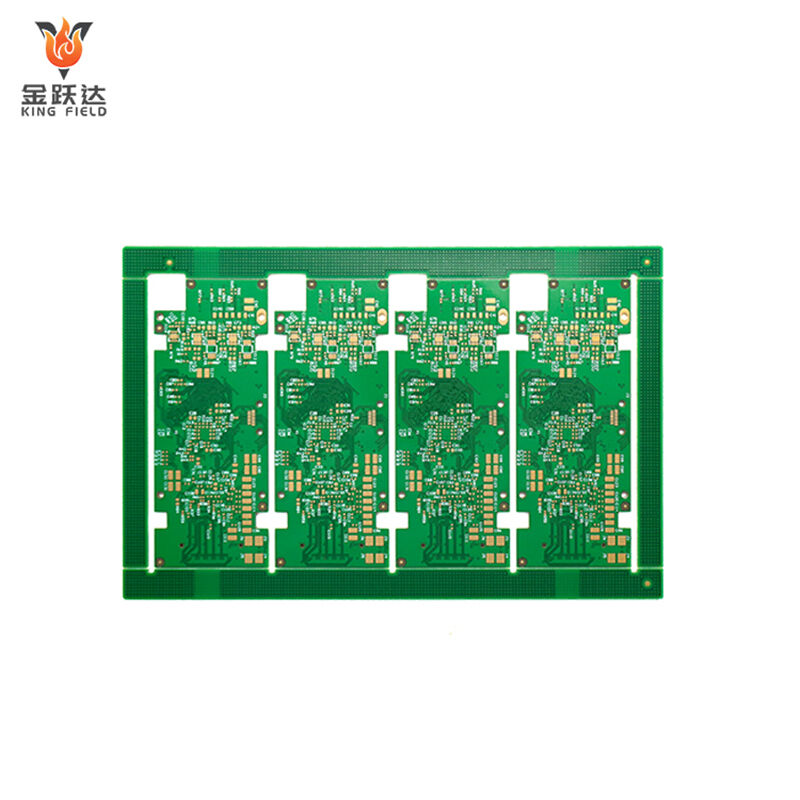

Стандартна друкована плата

Надійні стандартні друковані плати для промислової/автомобільної/побутової/медичної електроніки. Вигідне співвідношення вартості та якості, міцна конструкція на основі FR4 із точними контурами — разом із прототипуванням за 24 години, швидкою доставкою, підтримкою DFM та тестуванням AOI.

✅ Підкладка FR4

✅ Універсальна сумісність у багатьох галузях

✅ Перевірка якості для стабільної роботи

Опис

Значення стандартних друкованих плат

Стандартні друковані плати як правило, стосуються друкованих плат, виготовлених згідно з галузевими стандартними специфікаціями, із застосуванням відпрацьованих технологій та звичайних основ. Це поняття є відносним щодо спеціальних друкованих плат. Їхніми основними характеристиками є висока універсальність, стандартизовані процеси та контрольовані витрати. Вони задовольняють базові потреби у підключенні електричних кіл у типових сценаріях, таких як побутова електроніка та промислова автоматика.

Стандартизація основи

Основним матеріалом є склотекстоліт на основі епоксидної смоли FR-4 (понад 90% усіх стандартних друкованих плат), тоді як у окремих випадках використовується гетинакс (FR-1/FR-2). Властивості основи відповідають загальноприйнятим стандартам IPC (Міжнародна асоціація електронної промисловості), UL тощо. Наприклад, склотекстоліт FR-4 має температуру склування (Tg) близько 130~150 °C, теплопровідність 0,3~0,5 Вт/(м·К) стандартів IPC, UL та інших стандартів. Наприклад, FR-4 має температуру склування (Tg) близько 130~150 °C, теплопровідність 0,3~0,5 Вт/(м·К) і та діелектричну проникність (Dk) 4,2~4,7@1 ГГц. Має стабільні характеристики та низьку вартість.

Стандартизація процесу

Згідно з загальноприйнятими у світі процесами виробництва друкованих плат (підготовка матеріалу → свердління → металізація міддю → електролітичне покриття → експонування → травлення → нанесення паяльної маски → поверхнева обробка → формування → тестування), параметри обробки та вимоги до точності є стандартизованими в межах галузі:

· Стандартна ширина лінії/відстань між лініями: ≥0,1 мм (4 mil);

· Мінімальний діаметр отвору: ≥0,3 мм;

· Поверхнева обробка: Надається перевага стандартизованим процесам, таким як HASL (гаряче луження), ENIG (хімічне нанесення нікелю та золота) та гальванічне нікелювання-золотіння;

· Кількість шарів: Переважно односторонні/двосторонні плати, багатошарові плати (4–8 шарів) також входять до стандартного діапазону (понад 12 шарів найчастіше класифікуються як високопродуктивні друковані плати).

Основна відмінність між звичайними та спеціальними друкованими платами

| Стандартна друкована плата | Спеціальні друковані плати | ||||

| підложка | Склотекстоліт на основі епоксидної смоли FR-4, гетинакс | Кераміка, композити з ПТЕФ, поліімід (PI) тощо | |||

| Характеристики процесу | Повністю стандартизовані, з високим виходом масового виробництва (≥98%) | Індивідуальні технологічні процеси, для деяких з яких потрібне спеціальне обладнання | |||

| Орієнтація на продуктивність | Базове з’єднання електричних ланцюгів, без спеціальних вимог до продуктивності | Виконання спеціальних вимог, таких як відведення тепла, висока частота, гнучкість і стійкість до високих температур | |||

| вартість | Низька вартість (підкладка FR-4 коштує лише 1/10 від керамічних друкованих плат) | Високий (вартість основи та виробничого процесу в 5–50 разів вища, ніж у стандартних друкованих плат) | |||

| Сфери застосування | Стандартне з'єднання електричних ланцюгів (низька потужність, низька частота, нормальне температурне середовище) | Високочастотний зв'язок, відведення тепла при великій потужності, екстремальні умови та нестандартні конструкції | |||

Поширені типи

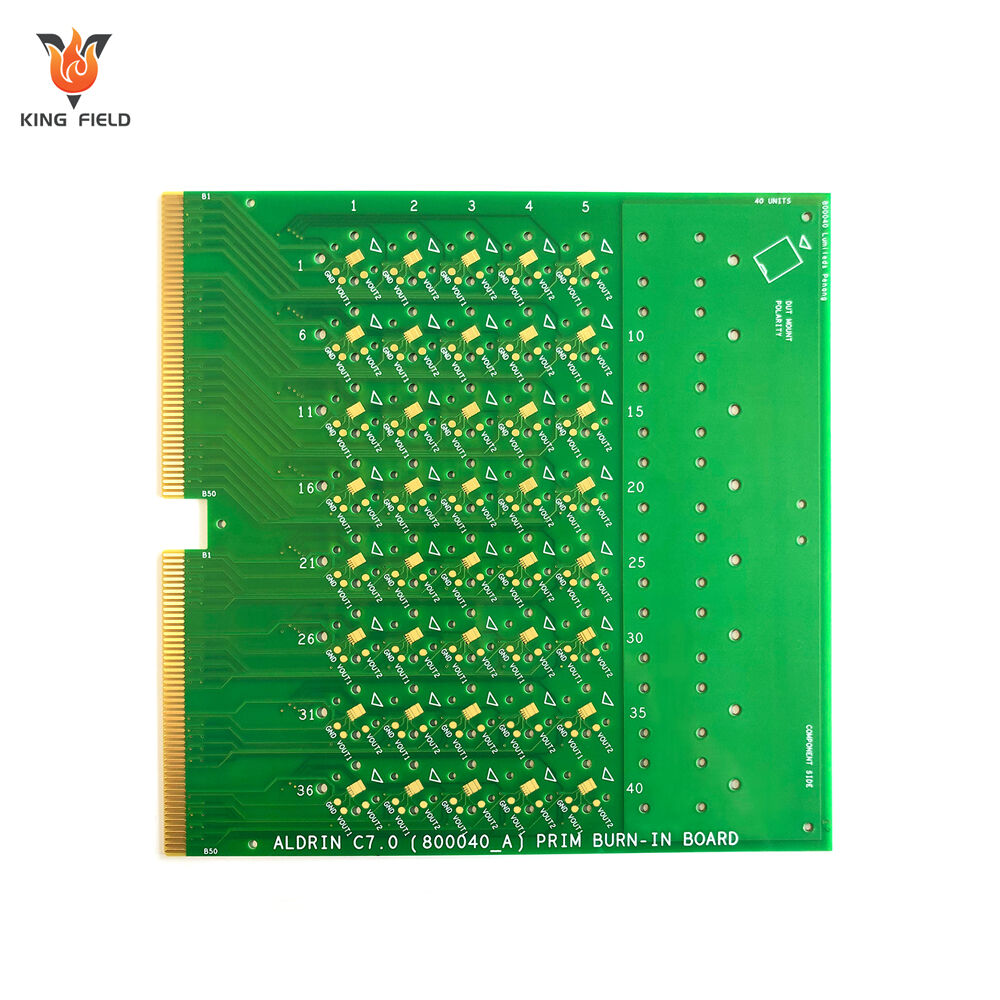

Класифікація за кількістю шарів:

· Одностороння друкована плата: Лише одна сторона має електричні ланцюги, найнижча вартість, підходить для простих схем;

· Двостороння друкована плата: Обидві сторони мають електричні ланцюги, взаємозв'язок забезпечується через перехідні отвори, є основним типом стандартної друкованої плати;

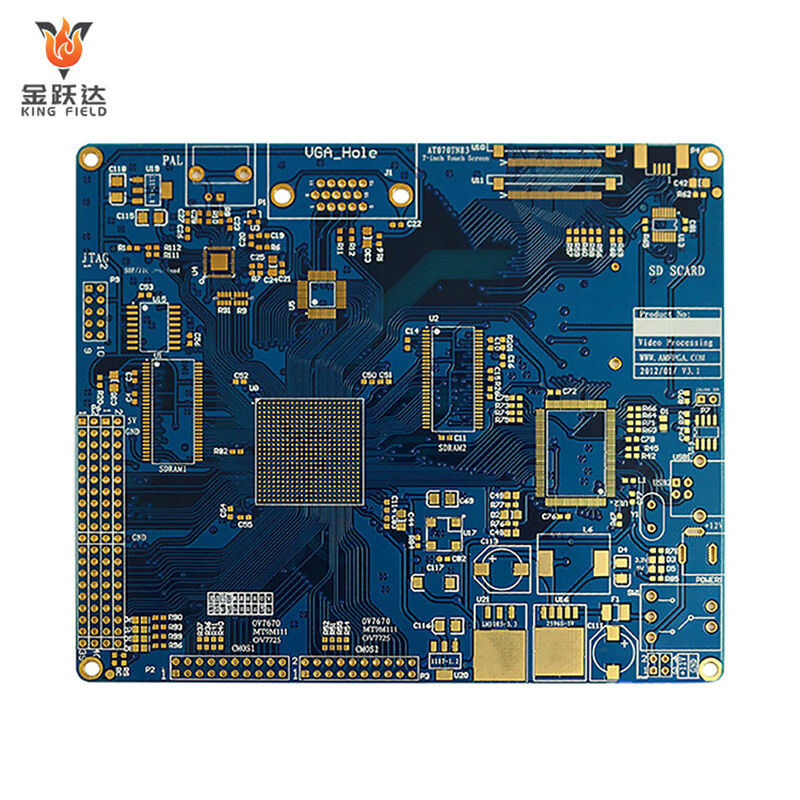

· Багатошарова друкована плата (4–8 шарів): Містить внутрішній шар електричних ланцюгів, підходить для складних схем, все ще належить до стандартної категорії.

· Класифікація за конструкцією: Усі є жорсткими друкованими платами (гнучкі друковані плати — це спеціальні друковані плати), мають фіксовану форму і не можуть згинатися.

Переваги

Стандартні друковані плати (переважно на основі матеріалу FR-4) стали найпоширенішим типом друкованих плат у електронних пристроях завдяки таким ключовим характеристикам, як стандартизація, універсальність і висока вартісна ефективність. Їх конкретні переваги такі:

Остаткова вигода у вартості

· Низька вартість основи: Склотекстоліт із епоксидною смолою FR-4 є на сьогодні друкованою платою з найбільшим обсягом масового виробництва. Вартість сировини становить лише 1/10–1/50 від вартості спеціальних матеріалів, таких як кераміка чи Rogers, і постачання стабільне;

· Низька вартість виробництва: Використовується повністю стандартизований виробничий процес, без необхідності спеціального обладнання або індивідуальних технологій, рівень придатності при масовому виробництві досягає 98% або більше, що додатково знижує собівартість одиниці продукції;

· Низька вартість закупівлі: Ринкова пропозиція достатня, а промислові ланцюги зверху та знизу досить розвинені (дошки, обробка, тестування).

Навіть при закупівлі середніх і малих партій можна отримати низьку ціну за одиницю, що робить матеріал придатним для продуктів, чутливих до вартості, таких як побутова електроніка та невеликі побутові прилади.

Зріла система стандартизації

· Стандартизація проектування: Дотримуючись загальновизнаних міжнародних стандартів, таких як IPC-2221 та UL, конструктори можуть безпосередньо використовувати готові бібліотеки проектів без необхідності повторного підтвердження;

· Стандартизація процесів: Від свердління та гальванопокриття до нанесення паяльної маски та формування — усі процеси мають чіткі галузеві стандарти; стандартні друковані плати, виготовлені різними виробниками, високо сумісні, тому немає необхідності змінювати конструкцію при зміні постачальника;

· Стандартизація тестування: Процеси перевірки, такі як тестування цілісності, тестування ізоляції та тестування припоювання, уніфіковані, а якість продукту може бути кількісно визначена та відстежена, що зменшує ризики якості.

Широкий діапазон універсальності та адаптивності

· Адаптивність до сценаріїв:

Покриває понад 90% традиційних електронних пристроїв, включаючи споживчу електроніку (телевізори, роутери), промисловий контроль (звичайні ПЛК), офійне обладнання (принтери) та автомобільну електроніку (системи розваг у салоні) усунення необхідності налаштування для окремих сценаріїв.

· Сумісність компонентів:

Підтримує всі традиційні корпуси компонентів, адаптується до поширених процесів паяння, таких як THT і SMT, забезпечуючи високу гнучкість проектування.

· Кількість шарів:

Від односторонніх плат до 8-шарових — усі входять до стандартної категорії PCB, задовольняючи потреби від простих до складних схем.

Стабільна базова продуктивність

· Надійна електрична продуктивність: Стабільна діелектрична проникність, міцність ізоляції відповідає вимогам традиційних низьковольтних/високовольтних кіл та передачі сигналів нехтовно малі у сценаріях низьких частот (<2 ГГц);

· Відповідність стандартам механічної міцності: Висока твердість і стійкість до деформації: плата FR-4 товщиною 1,6 мм витримує звичайні монтажні навантаження, що відповідає вимоги до конструкційної підтримки обладнання;

· Адаптація до умов довкілля: Довгострокова продуктивність не погіршується за нормальної температури (-20℃~85℃) та в сухому середовищі, підходить для умов експлуатації більшості внутрішніх електронних пристроїв.

Зручний ланцюг постачання та доставка

· Короткий виробничий цикл: Стандартизовані процеси усувають необхідність спеціального розроблення, терміни поставки для замовлень малої та середньої партії становлять лише 3–5 днів, що значно швидше, ніж у спеціалізованих PCB;

· Широкий вибір постачальників: Десятки тисяч стандартних виробників друкованих плат по всьому світу — від великих заводів до малих майстерень — забезпечують простір для переговорів покупцям;

· Зручний сервісний обслуговування та технічне обслуговування: Стандартні друковані плати мають низькі витрати на виявлення несправностей і заміну, що дозволяє персоналу з обслуговування швидко виявляти несправні схеми та замінювати компоненти, зменшуючи простої обладнання витрат на обслуговування.

Низький бар'єр у проектуванні та виробництві

Низький поріг проектування: інженери не повинні володіти знаннями щодо особливостей спеціальних основ; достатньо звичайних знань з електроніки завершити проектування. Низький поріг виробництва: середні та малі підприємства можуть досягти масового виробництва за допомогою стандартизованого обладнання без великих капіталовкладень інвестиції, що далі знижує вартість.

Можливості виробництва жорстких друкованих плат

| Пункт | RPCB | HDI | |||

| мінімальна ширина лінії/відстань між лініями | 3MIL/3MIL(0.075мм) | 2MIL/2MIL(0.05MM) | |||

| мінімальний діаметр отвору | 6MIL(0,15 мм) | 6MIL(0,15 мм) | |||

| мінімальне відкриття сульфатного резисту (одностороннє) | 1,5MIL(0,0375 мм) | 1,2MIL(0,03 мм) | |||

| мінімальний місток сульфатного резисту | 3MIL(0,075 мм) | 2,2MIL(0,055 мм) | |||

| максимальне співвідношення (товщина/діаметр отвору) | 0.417361111 | 0.334027778 | |||

| точність контролю імпедансу | +/-8% | +/-8% | |||

| остаточна товщина | 0,3-3,2 мм | 0,2-3,2 мм | |||

| максимальний розмір дошки | 630 мм × 620 мм | 620 мм × 544 мм | |||

| максимальна товщина фінішної міді | 6 OZ (210 мкм) | 2 OZ (70 мкм) | |||

| мінімальна товщина плати | 6MIL(0,15 мм) | 3 MIL (0,076 мм) | |||

| максимальна кількість шарів | 14 шарів | 12 шарів | |||

| Обробка поверхні | HASL-LF, OSP, Іммерсійне золото, Іммерсійне олово, Іммерсійне срібло | Іммерсійне золото, OSP, селективне іммерсійне золото | |||

| вуглецевий друк | |||||

| Мінімальний/максимальний розмір лазерного отвору | / | 3MIL / 9.8MIL | |||

| допуск розміру лазерного отвору | / | 0.1 |