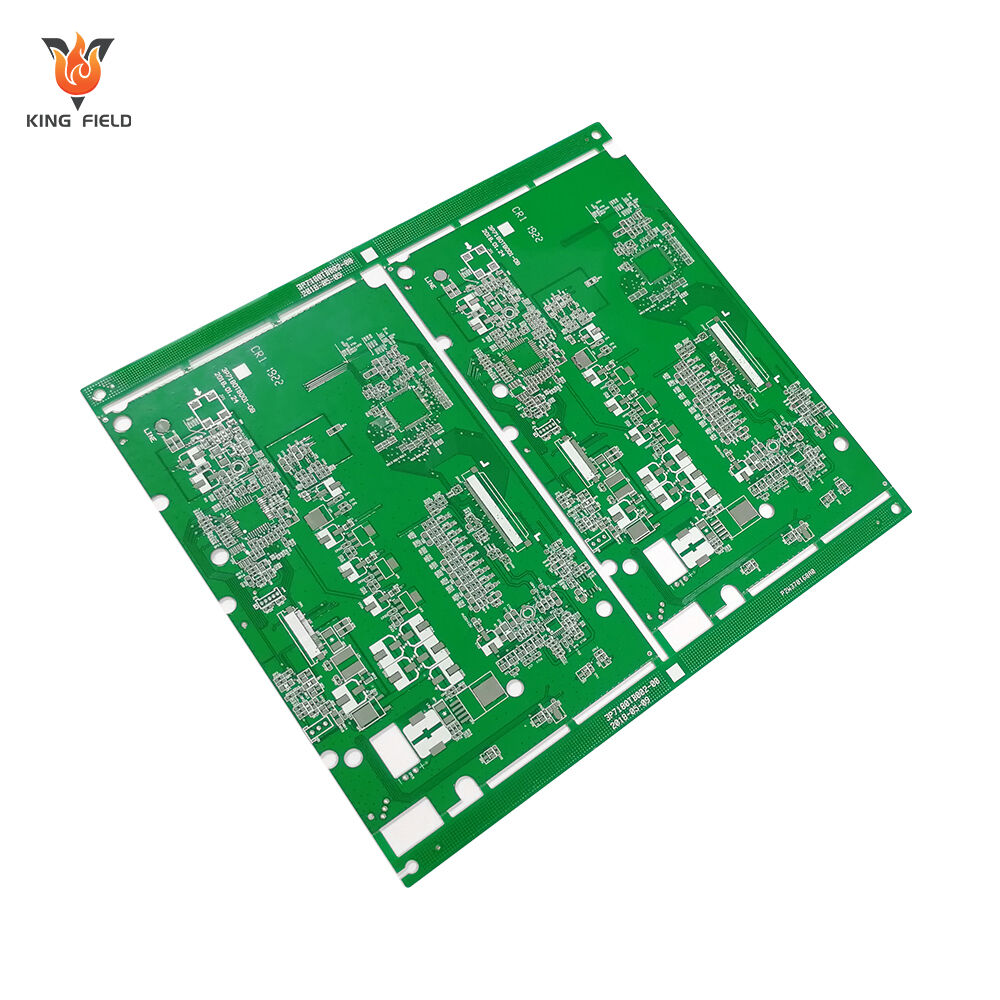

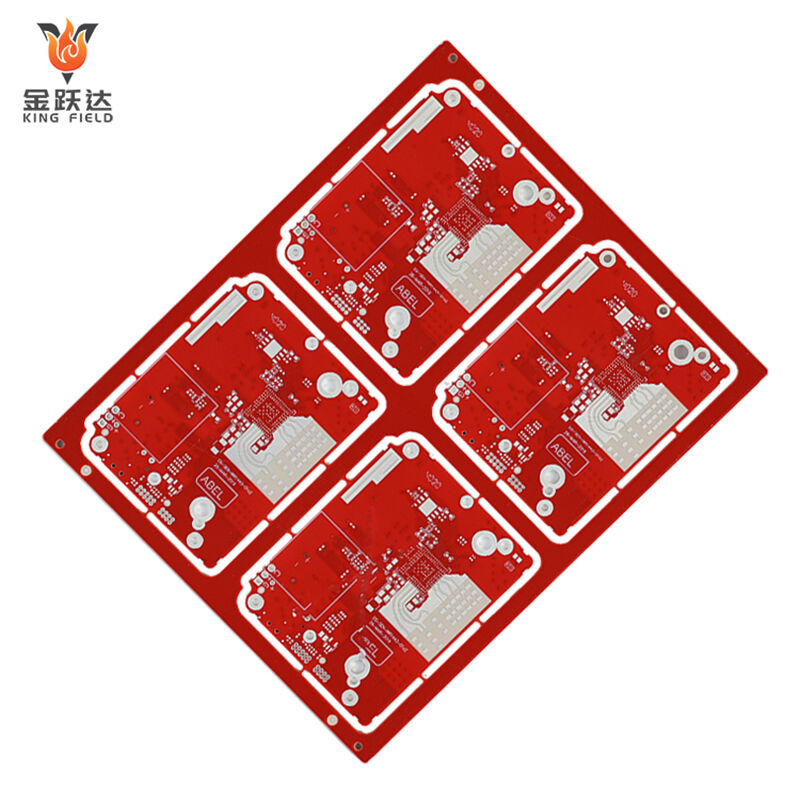

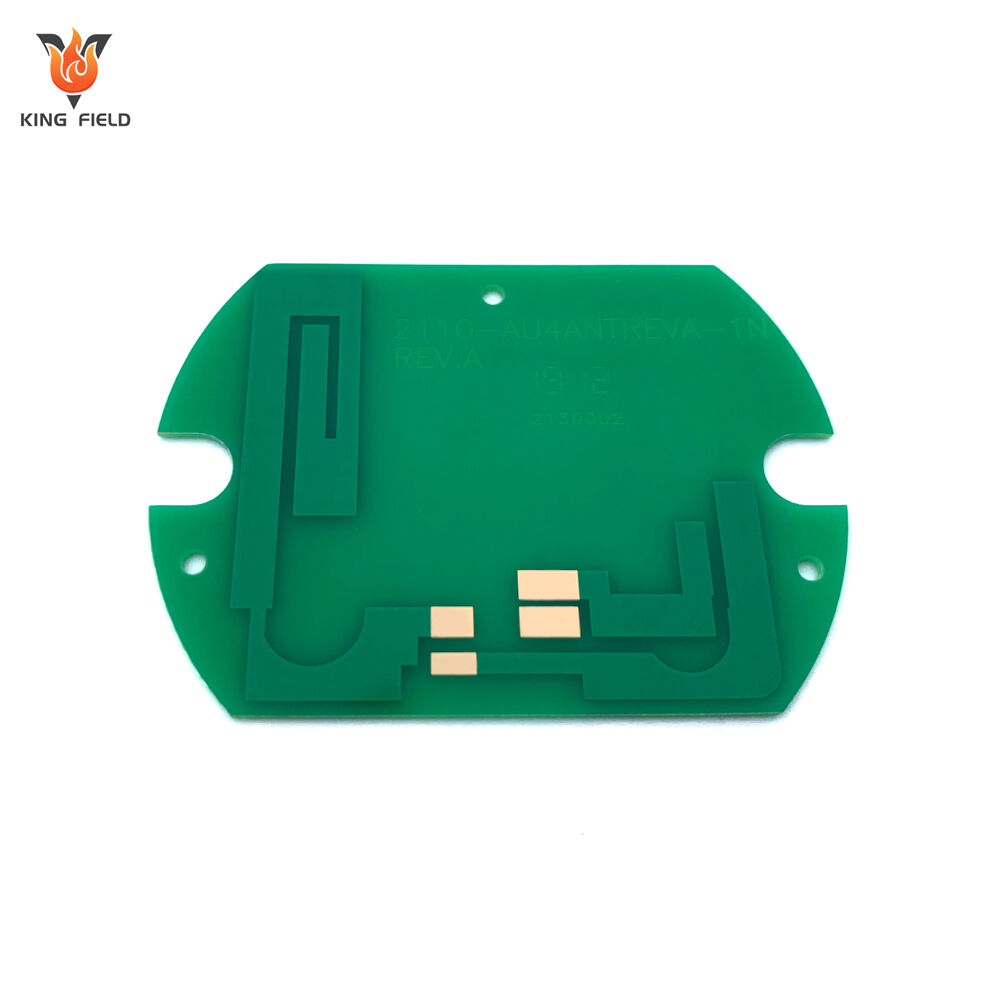

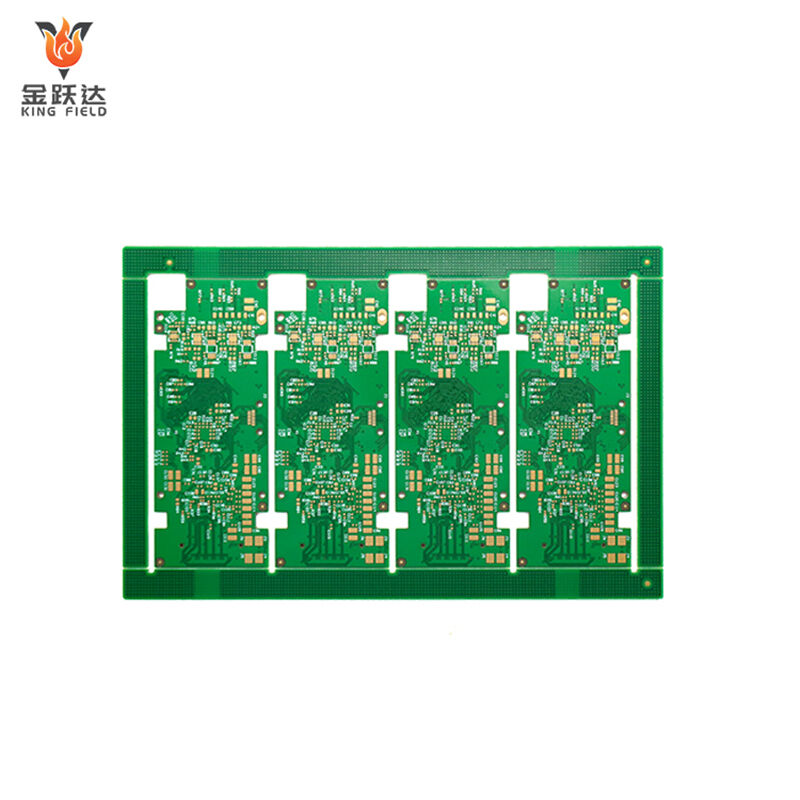

Стандартна PCB

Надеждни стандартни печатни платки за индустриална, автомобилна, потребителска и медицинска електроника. Рентабилен, издръжлив дизайн върху FR4 с прецизна електроника – комбиниран с прототипиране за 24 часа, бърза доставка, поддръжка при проектиране (DFM) и AOI тестове.

✅ FR4 подложка

✅ Универсална съвместимост в множество индустрии

✅ Валидиране на качеството за стабилна производителност

Описание

Значението на стандартните PCB-платки

Стандартни PCBs обикновено се отнасят за печатни платки, произведени според стандартизираните спецификации на индустрията, чрез утвърдени процеси и обикновени подложки. Те представляват понятие, противоположно на специализираните PCBs. Основните им характеристики са висока универсалност, стандартизирани процеси и контролируеми разходи. Основно удовлетворяват базовите нужди от свързване на вериги в типични приложения като битова електроника и промишлен контрол.

Стандартизация на подложката

Най-разпространена е употребата на FR-4 епоксидна смола със стъклена материя (отговаряща за повече от 90% от всички стандартни PCBs), докато фенолна хартиена плоча (FR-1/FR-2) се използва в няколко приложения. Характеристиките на подложката отговарят на общите стандарти на IPC (Международна асоциация за електронни индустрии), UL и други. Например, FR-4 има температура на стъклен премин (Tg) около 130~150℃, топлопроводимост 0,3~0,5 W/(м・K) и стандартите на IPC, UL и други стандарти. Например, FR-4 има температура на преход в стъклено състояние (Tg) от около 130~150℃, топлопроводимост 0,3~0,5 W/(м・K) и диелектрична константа (Dk) на 4,2~4,7@1GHz. Има стабилни характеристики и ниска цена.

Стандартизация на процеса

Следване на глобално приети процеси за производство на PCB (подготовка на материала → пробиване → медно покритие → електролитно покритие → експониране → травене → лак за лепене → повърхностна обработка → формоване → тестване), параметри на процесите и изискванията за прецизност са стандартизирани в индустрията:

· Стандартна ширина на линия/разстояние: ≥0,1 mm (4 mil);

· Минимален диаметър на отвора: ≥0,3 mm;

· Повърхностна обработка: Предпочитат се стандартизирани процеси като HASL (високоскоростно ламиниране с олово), ENIG (електролитно злато върху никел) и никел-златно покритие;

· Брой слоеве: Предимно едностранни/двустранни платки, многослойни платки (4~8 слоя) също попадат в стандартния диапазон (повече от 12 слоя най-често се класифицират като висококласни PCB).

Основната разлика между стандартните и специалните платки

| Стандартна PCB | Специални платки | ||||

| субстрат | FR-4 епоксидна смола от стъкло, фенолна хартия | Керамика, PTFE композити, полиимид (PI) и др. | |||

| Характеристики на процеса | Напълно стандартизирани, с висока производствена отдача (≥98%). | Персонализирани процеси, като някои изискват специализирано оборудване. | |||

| Фокус върху представянето | Основна връзка на веригата, без специални изисквания за производителност. | Отговаря на специални изисквания като охлаждане, висока честота, гъвкавост и устойчивост на висока температура | |||

| разходи | Ниска цена (FR-4 субстратът струва само 1/10 от керамичните платки) | Висока (цената на субстрата и производствения процес е от 5 до 50 пъти по-висока в сравнение със стандартните платки) | |||

| Приложими сценарии | Стандартно схемно свързване (ниска мощност, ниска честота, нормална температурна среда) | Високочестотна комуникация, отвеждане на топлина при висока мощност, екстремни среди и нерегуларни структури | |||

Общи типове

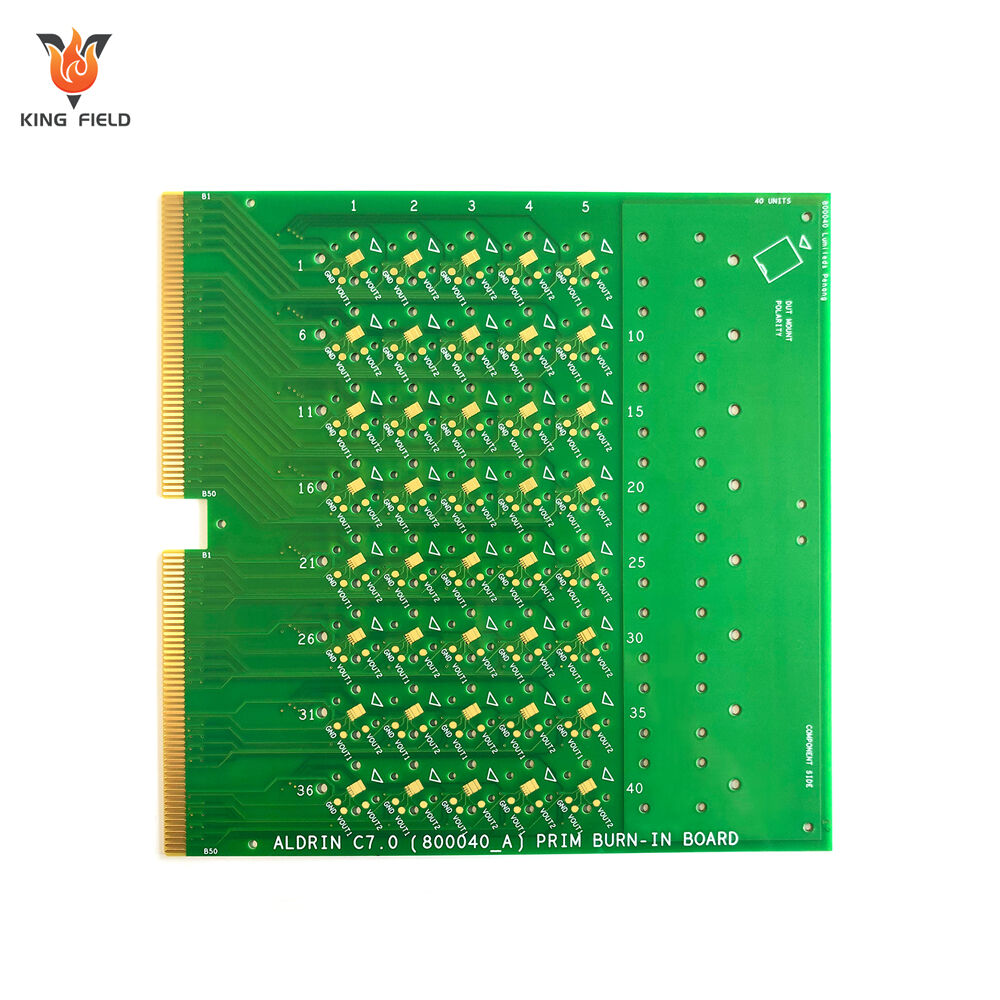

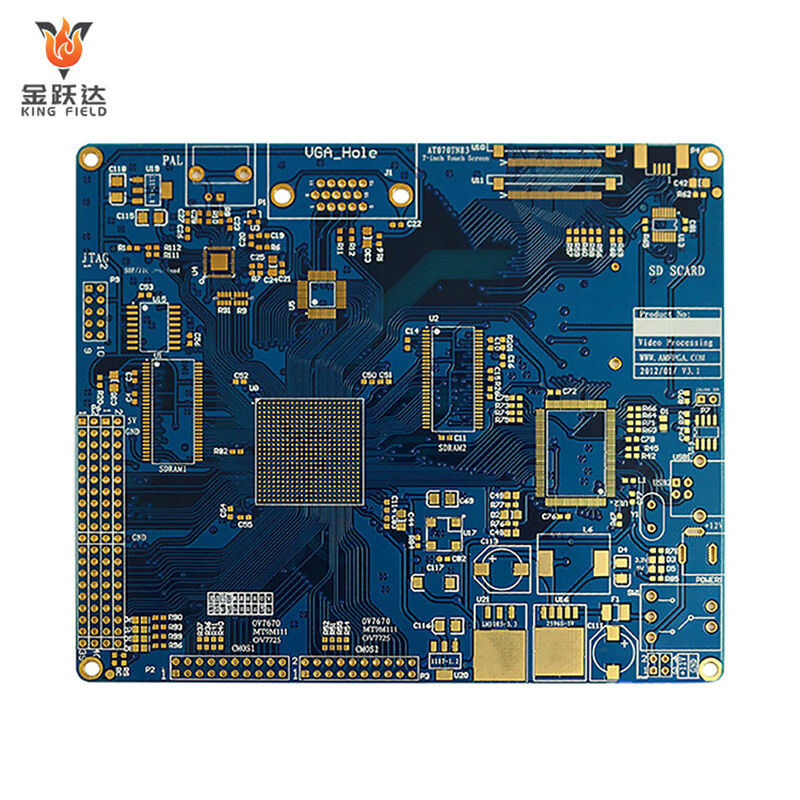

Класифициране по брой слоеве:

· Едностранна ППС: Само едната страна има електрическа верига, най-ниска цена, подходяща за прости вериги;

· Двустранна ППС: И двете страни имат електрическа верига, свързани чрез преходни отвори, основният тип стандартна ППС;

· Многослойна ППС (4-8 слоя): Включва вътрешни слоеве с електрическа верига, подходяща за сложни вериги, все още в рамките на стандартната категория.

· Класифициране по структура: Всички са твърди ППС (еластичните ППС са специални ППС), с фиксирана форма и не могат да се огъват.

Предимства

Стандартните ППС (предимно въз основа на FR-4 подложка) са станали най-широко използваният тип платка в електронните устройства поради основните си характеристики като стандартизиране, универсалност и висока икономическа ефективност. Предимствата им са следните:

Оптимално предимство по отношение на цена

· Ниска цена на подложката: FR-4 епоксидна смола от стъклено влакно в момента е подложката за ППС с най-голям мащаб на масово производство. Цената на суровините е само 1/10 до 1/50 от тази на специални подложки като керамика и Роджърс, и доставките са стабилни;

· Ниска технологична цена: Използва напълно стандартизиран производствен процес, без нужда от специално оборудване или персонализирани технологии, а добивът при масовото производство е до 98% или повече, което допълнително намалява единичната цена;

· Ниска закупувачна цена: Пазарното предлагане е достатъчно, а веригите на индустрията нагоре и надолу по потока са зрели (платка, обработка, тестване).

Може да се постигне ниска единична цена дори при поръчки в малки и средни серии, което го прави подходящо за продукти, чувствителни към разходите, като битова електроника и малки битови уреди.

Зряла система от стандарти

· Стандартизация на проекта: Следвайки глобално признати стандарти като IPC-2221 и UL, проектирането може да използва готови библиотеки без нужда от повторна проверка;

· Стандартизация на процеса: От процесите на пробиване и галванизация до лакиране за лепене и формоване, всички стадии имат ясни отраслови стандарти, като стандартните PCB платки от различни производители са високо съвместими, поради което няма нужда от промяна на проекта при смяна на доставчика;

· Стандартизация на тестването: Процесите за проверка като тест за непрекъснатост, изолационен тест и тест за лепкавост са унифицирани, качеството на продукта може да се измерва и проследява, което намалява рисковете от дефекти.

Широк диапазон от универсалност и адаптивност

· Адаптивност към сценарии:

Обхваща над 90% от конвенционалните електронни устройства, включително битова електроника (телевизори, рутери), промишлено управление (обикновени ПЛК), офис техника (принтери) и автомобилна електроника (системи за развлечения в превозни средства), което премахва необходимостта от персонализация за отделни сценарии.

· Съвместимост на компонентите:

Поддържа всички конвенционално опаковани компоненти, съвместим с основни процеси за лепене като THT и SMT, осигурява висока гъвкавост при проектирането.

· Покритие на слоеве:

От едностранни до 8-слойни платки, всички попадат в стандартната категория PCB и отговарят на нуждите от прости до сложни вериги.

Стабилни основни характеристики

· Надеждни електрически параметри: Стабилна диелектрична постоянна, якост на изолацията отговаря на изискванията за конвенционални нисковолтови/високоволтови вериги и предаване на сигнали загубите са пренебрежими при ниски честоти (<2 GHz);

· Отговаря на стандарти за механични характеристики: Висока твърдост и трудно деформиране – FR-4 платката с дебелина 1,6 mm издържа на обичайното напрежение при монтаж, отговаряйки на изискванията за структурна поддръжка на оборудването;

· Приспособяване към околната среда: Дългосрочните характеристики не се влошават при нормална температура (-20℃~85℃) и в суха среда, подходящо за експлоатационните условия на повечето вътрешни електронни устройства.

Удобен доставен верига и доставка

· Кратък производствен цикъл: Стандартизирани процеси премахват необходимостта от персонализирано развитие, като срокът за доставка при поръчки в малки и средни серии е само 3–5 дни, значително по-бързо от специализираните PCB;

· Широк избор от доставчици: Десетки хиляди стандартизирани производители на PCB по целия свят, вариращи от големи фабрики до малки работилници, осигуряват достатъчно пространство за преговори за покупателите;

· Удобно следпродажбено обслужване и поддръжка: Стандартните PCB предлагат ниски разходи за откриване на повреди и подмяна, като позволяват на персонала за поддръжка бързо да идентифицира веригите и да сменя компонентите, намалявайки простоюването на оборудването разходи за поддръжка.

Ниско-барерно проектиране и производство

Нисък праг за проектиране: Инженерите няма нужда да владеят характеристиките на специални субстрати; достатъчни са обикновените познания по електроника завършете проектирането. Ниска производствена прагова стойност: Малки и средни фабрики също могат да постигнат масово производство чрез стандартизирано оборудване без високи инвестиции в техника освен това допринася за още по-ниски разходи.

Възможности за производство на твърди RPCB

| Предмет | RPCB | HDI | |||

| минимална ширина на линия/разстояние между линии | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| минимален диаметър на отвора | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| минимално отвор за лак за лепене (едностранно) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| минимален мост на лак за лепене | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| максимално съотношение страни (дебелина/диаметър на отвора) | 0.417361111 | 0.334027778 | |||

| точност на контрола на импеданса | +/-8% | +/-8% | |||

| окончателна дебелина | 0,3-3,2MM | 0,2-3,2MM | |||

| максимален размер на платката | 630MM*620MM | 620MM*544MM | |||

| максимална крайна дебелина на медта | 6OZ(210UM) | 2OZ(70UM) | |||

| минимална дебелина на платката | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| максимален брой слоеве | 14 слоя | 12 слоя | |||

| Повърхностно обработване | HASL-LF、OSP 、Имуерсионно злато、 Имуерсионен калай 、Имуерсионно сребро | Имуерсионно злато、OSP、селективно имерсионно злато、 | |||

| въглероден печат | |||||

| Минимален/максимален размер на лазерно пробито отворче | / | 3MIL / 9.8MIL | |||

| допуснато отклонение в размера на лазерно пробито отворче | / | 0.1 |