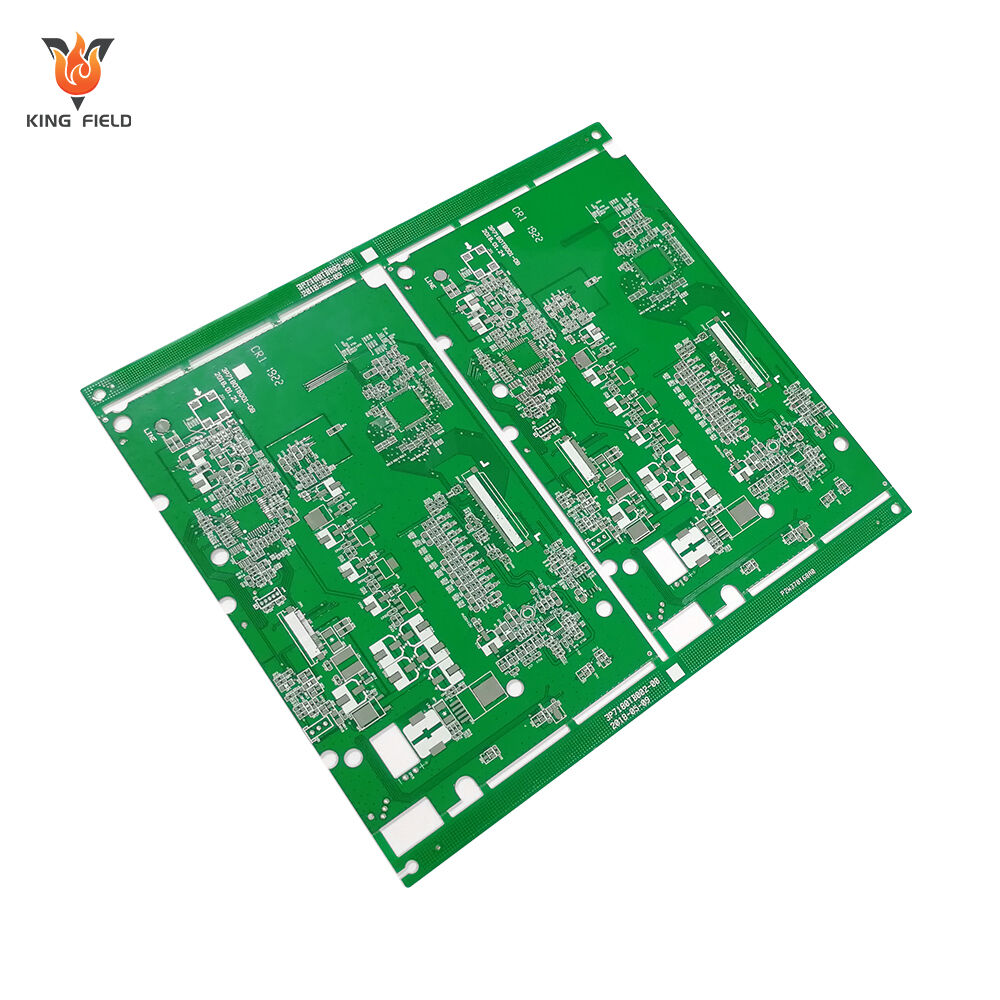

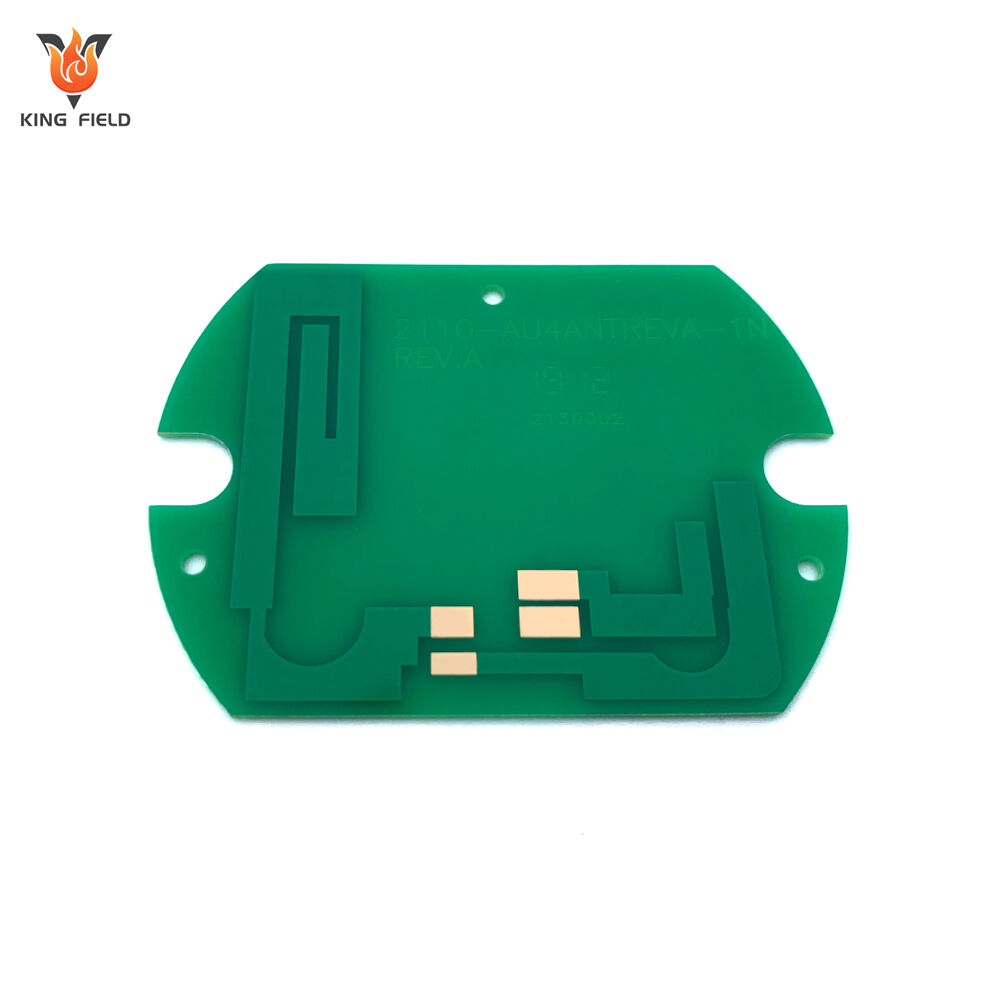

Standardi PCB

Luotettavat standardipiirit teollisuuden, autoteollisuuden, kuluttajaelektroniikan ja lääketekniikan käyttöön. Kustannustehokas, kestävä FR4-pohjainen rakenne tarkalla piirillä – yhdistettynä 24 tunnin prototyyppipalveluun, nopeaan toimitukseen, DFM-tukeen ja AOI-testaukseen.

✅ FR4-substraatti

✅ Monialainen yleissoveltuvuus

✅ Laadunvarmistus johdonmukaisen suorituskyvyn takaamiseksi

Kuvaus

Standardi-Piirilevyjen merkitys

Standardi-PCB:t viittaavat yleensä teollisuuden vakiintuneiden standardien mukaan valmistettuihin piirilevyihin, jotka on tehty kypsillä prosesseilla ja tavanomaisilla substraateilla. Ne ovat käsite, joka on suhteellinen erikoispiirilevyihin nähden. Niiden keskeisiä ominaisuuksia ovat korkea monikäyttöisyys, standardoidut valmistusmenetelmät ja hallittavissa olevat kustannukset. Ne täyttävät ensisijaisesti yleisten skenaarioiden, kuten kuluttajaelektroniikan ja teollisen ohjauksen, peruspiirisovellusten liitäntävaatimukset.

Substraatin standardointi

Yleisin substraatti on FR-4 epoksiharjapohjainen lasikuitulevy (yli 90 % kaikista vakiopiirilevyistä), mutta muutamissa sovelluksissa käytetään myös fenolipaperilevyä (FR-1/FR-2). Substraatin ominaisuudet täyttävät IPC:n (International Electron Industries Connection Association), UL:n ja muiden standardien yleiset vaatimukset. Esimerkiksi FR-4:n lasiintumislämpötila (Tg) on noin 130–150 °C, lämmönjohtavuus 0,3–0,5 W/(m·K) ja iPC-, UL- ja muiden standardien mukaiset. Esimerkiksi FR-4:llä on lasiintumislämpötila (Tg) noin 130~150℃, lämmönjohtavuus 0,3~0,5 W/(m·K) ja dielektrinen vakio (Dk) 4,2–4,7@1GHz. Se tarjoaa stabiilit ominaisuudet ja alhaiset kustannukset.

Prosessin standardointi

Seuraamalla maailmanlaajuisesti hyväksyttyjä PCB-valmistusprosesseja (materiaalin valmistelu → poraus → kuparipinnoitus → sähkökäsittely → altistus → syövytys → juotosuojakerros → pintakäsittely → muottaus → testaus), prosessointiparametrit ja tarkkuusvaatimukset ovat kaikki standardoitu teollisuudessa:

· Standardi viivanleveys/väli: ≥0,1 mm (4 mil);

· Pienin reiän halkaisija: ≥0,3 mm;

· Pintakäsittely: Suositellaan standardoituja prosesseja, kuten HASL (High-Speed Iron Lamination), ENIG (Engineering Injection Gold) ja nikkelin-kultapinnoitusta;

· Kerrosten määrä: Pääasiassa yksi- ja kaksipuolisia levyjä, monikerroksiset levyt (4–8 kerrosta) kuuluvat myös standardiin (yli 12 kerrosta luokitellaan usein korkean tason PCB:ksi).

Vakioprinttien ja erikoisprinttien keskeinen ero

| Standardi PCB | Erikoisprintit | ||||

| substraatti | FR-4 epoksihartsikuitulasi, fenolipaperilevy | Keramiikat, PTFE-yhdistelmät, polyimidi (PI) jne. | |||

| Prosessin ominaisuudet | Täysin standardoitu, suurella sarjatuotannon hyötyosuudella (≥98 %). | Räätälöidyt prosessit, joista osa vaatii erityisvarusteita. | |||

| Suorituskyky keskeisenä | Perussignaalin kytkentä, ei erityisiä suoritusvaatimuksia. | Täyttää erityisvaatimukset, kuten lämmönjohtavuus, korkea taajuus, joustavuus ja korkean lämpötilan kestävyys | |||

| kustannus | Matala hinta (FR-4-substraatti maksaa vain 1/10 keramiikkaprinteistä) | Korkea (substraatin ja valmistusprosessin hinta on 5–50 kertaa vakioprintteihin verrattuna) | |||

| Soveltuvat tilanteet | Standardipiirisiltaus (matala teho, matala taajuus, normaali lämpötilaympäristö) | Korkeataajuinen viestintä, suuritehoinen lämmönhajotus, ääriolosuhteet ja epäsäännölliset rakenteet | |||

Yleiset tyypit

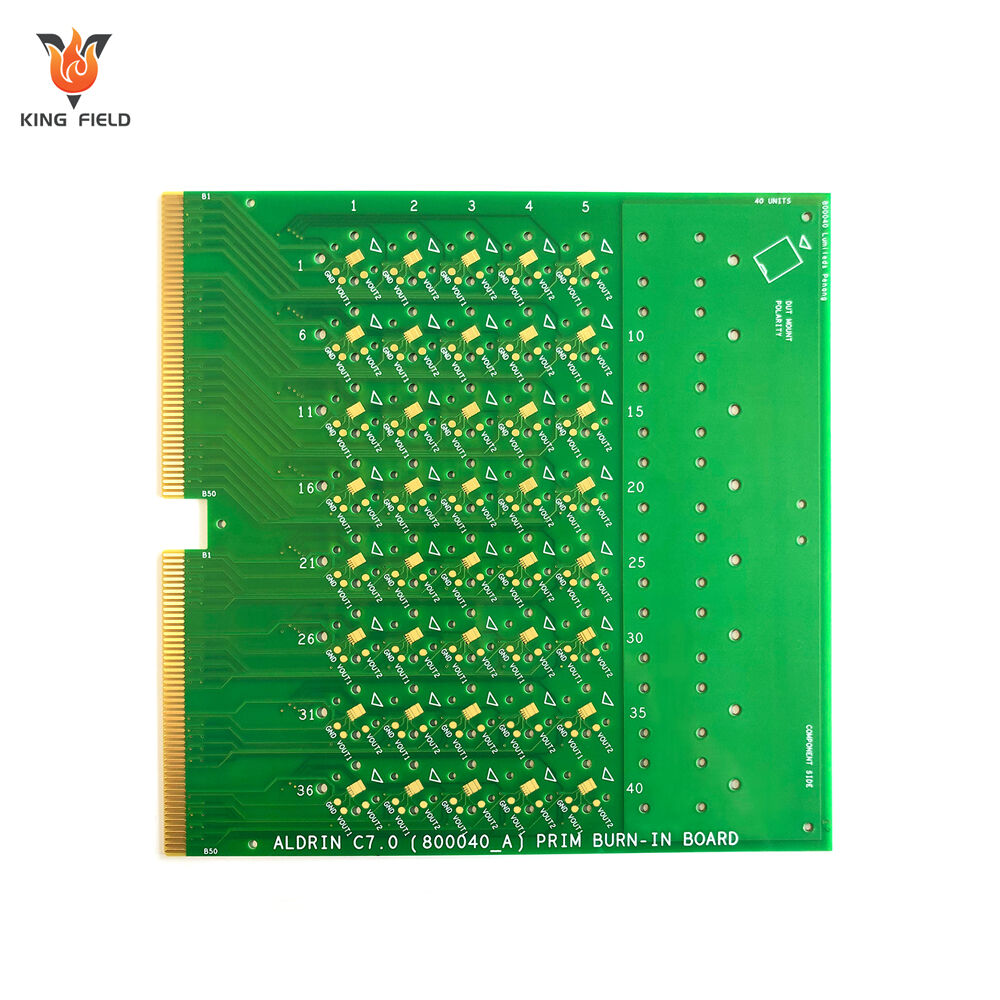

Luokittelu kerrosten mukaan:

· Yksipuolinen piiri: Vain toisella puolella on kytkentöjä, alhaisin hinta, sopii yksinkertaisiin piireihin;

· Kaksipuolinen piiri: Molemmilla puolilla on kytkentöjä, jotka yhdistetään reikien kautta, on standardin mukainen pääasiallinen piirityyppi;

· Monikerroksinen piiri (4–8 kerrosta): Sisältää sisäkerrosten kytkennät, sopii monimutkaisiin piireihin, edelleen standardiluokassa.

· Rakenteen mukaan luokiteltuna: Kaikki ovat jäykkiä piirilevyjä (joustavat piirilevyt ovat erikoispiirilevyjä), joilla on kiinteä muoto eikä niitä voida taivuttaa.

Edut

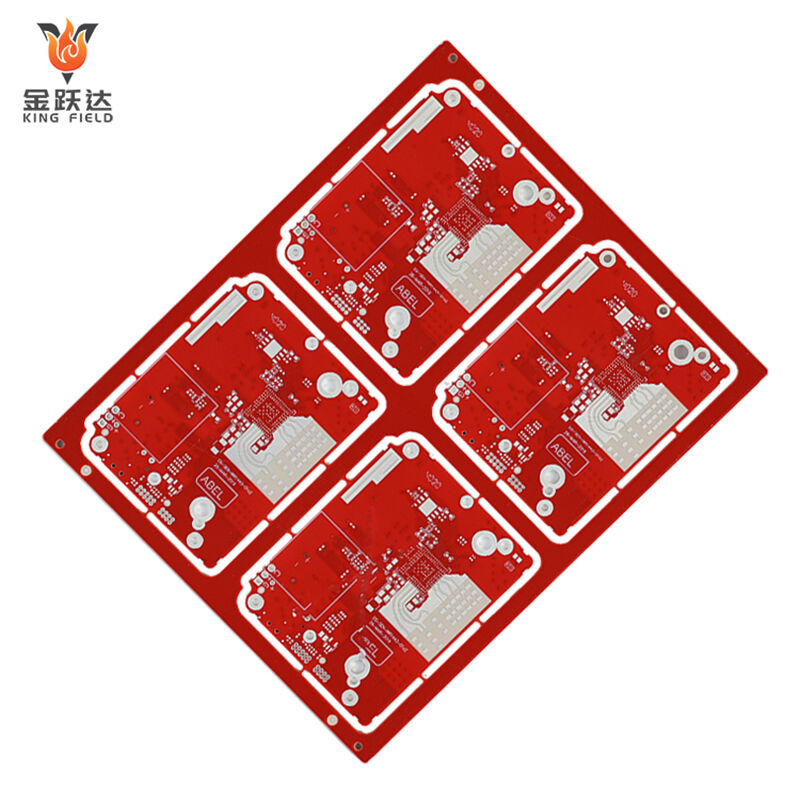

Standardipiirilevyt (pääasiassa FR-4-alustaan perustuvat) ovat tulleet elektronisissa laitteissa yleisimmin käytetyiksi piirilevyiksi niiden keskeisten ominaisuuksien – standardointi, monikäyttöisyys ja korkea kustannustehokkuus – ansiosta. Niiden erityiset edut ovat seuraavat:

Erittäin alhaiset kustannukset

· Alhaiset alustakustannukset: FR-4 epoksiharjapohjainen lasikuitulevy on tällä hetkellä suurimmalla sarjatuotannolla valmistettu piirilevyalusta. Raaka-aineen hinta on vain 1/10 – 1/50 verrattuna erikoisalustoihin, kuten keraamisiin tai Rogers-alustoihin, ja toimitus on vakaa;

· Alhaiset valmistuskustannukset: Se perustuu täysin standardoituun valmistusprosessiin, eikä siihen tarvita erikoislaitteita tai räätälöityjä prosesseja, ja massatuotannon hyödyntaso on jopa 98 % tai enemmän, mikä vähentää yksikkökustannuksia entisestään;

· Alhaiset hankintakustannukset: Markkinatarjonta on riittävää, ja sekä ylä- että alavirtaan suuntautuvat teollisuusketjut ovat kypsät (levy, prosessointi, testaus).

Jopa keskikokoisilla erillä voidaan saavuttaa alhainen yksikköhinta, mikä tekee siitä sopivan kustannusherkille tuotteille, kuten kuluttajaelektroniikalle ja pienille kotitalouslaitteille.

Kypsä standardointijärjestelmä

· Suunnittelun standardointi: Noudattamalla maailmanlaajuisesti tunnustettuja standardeja, kuten IPC-2221 ja UL, suunnittelijat voivat käyttää valmiita suunnitteluohjelmistoja ilman uudelleenvarmennusta;

· Prosessin standardointi: Porauksesta sähköstaattiseen pinnoitukseen ja juotosuojan asettamiseen sekä muottaukseen asti kaikilla prosesseilla on selkeät alakohtaiset standardit, ja eri valmistajien valmistamat standardi-PCB:t ovat hyvin yhteensopivia, joten ei ole tarvetta muuttaa suunnitelmia toimittajaa vaihdettaessa;

· Testauksen standardointi: Jatkuvuuden testaus, eristystestaus ja juotoskyvyn testaus ovat yhdenmukaisia, ja tuotteen laatua voidaan mitata ja jäljittää, mikä vähentää laaturiskejä.

Laaja monikäyttöisyys ja sopeutuvuus

· Skenaariokohtainen sopeutuvuus:

Kattaa yli 90 % perinteisistä sähköisistä laitteista, mukaan lukien kuluttajaelektroniikka (TV:t, reitittimet), teollinen ohjaus (tavalliset PLC:t), toimistolaitteet (tulostimet) ja auton elektroniikka (ajoneuvon viihdejärjestelmät) mikä poistaa tarpeen räätälöidä yksittäisiä skenaarioita varten.

· Komponenttien yhteensopivuus:

Tukee kaikkia perinteisesti pakattuja komponentteja ja sopeutuu yleisiin juottamismenetelmiin, kuten THT:hen ja SMT:hen, tarjoten suuren suunnittelujoustavuuden.

· Kerrosten kattavuus:

Yksipuolisista piireistä 8-kerroksisiin piireihin kaikki kuuluvat standardikategorian piirilevyihin, täyttäen vaatimukset yksinkertaisista piireistä monimutkaisiin piireihin.

Vakaa perussuorituskyky

· Luotettava sähköinen suorituskyky: Vakaa dielektrisyysvakio, eristyskestävyys täyttää perinteisten matala-/korkeajännitepiirien ja signaalinsiirron vaatimukset häviö on merkityksetön matalataajuusiskenaarioissa (<2 GHz);

· Täyttää mekaanisten suorituskykyvaatimusten standardit: Korkea kovuus ja helposti muodonmuuttumaton, 1,6 mm paksu FR-4-piirilevy kestää perinteiset asennuskuormitukset, täyttäen laitteen rakenteelliset tukivaatimukset;

· Ympäristönsäätymiskyky: Pitkäaikainen suorituskyky ei heikkenne normaalissa lämpötilassa (-20 °C–85 °C) ja kuivassa ympäristössä, sopii useimpien sisätiloissa käytettävien sähkölaitteiden käyttöolosuhteisiin.

Helppo toimitusketju ja toimitus

· Lyhyt valmistusjakso: Standardoidut prosessit poistavat tarpeen räätälöidylle kehitykselle, ja pieniin ja keskisuuriin eriin toimitusaika on vain 3–5 päivää, mikä on huomattavasti nopeampaa kuin erikoispiirilevyillä;

· Laaja valikoima toimittajia: Kymmeniätuhansia standardiprinttien valmistajia ympäri maailmaa, suurista tehtaista pieniin työpajoihin, tarjoavat ostajille runsaasti neuvottelutilaa;

· Kätevä huolto- ja jälkimarkkinapalvelu: Standardiprintit tarjoavat edulliset vianetsintä- ja korvauskustannukset, mikä mahdollistaa huoltohenkilöstön nopean piirien tunnistamisen ja komponenttien vaihtamisen, vähentäen laitteiden huoltokustannukset.

Alhainen suunnittelu- ja tuotantokynnys

Alhainen suunnittelukynnys: Insinööreiltä ei vaadita erikoisalustojen ominaisuuksien hallintaa; tavallinen elektroniikkaosaaminen riittää valmistaa suunnitelman. Matala tuotantokynnys: Keski- ja pienet tehtaat voivat saavuttaa massatuotannon standardoidulla laitteistolla ilman korkeita laitevaatimuksia edelleen laskee kustannuksia.

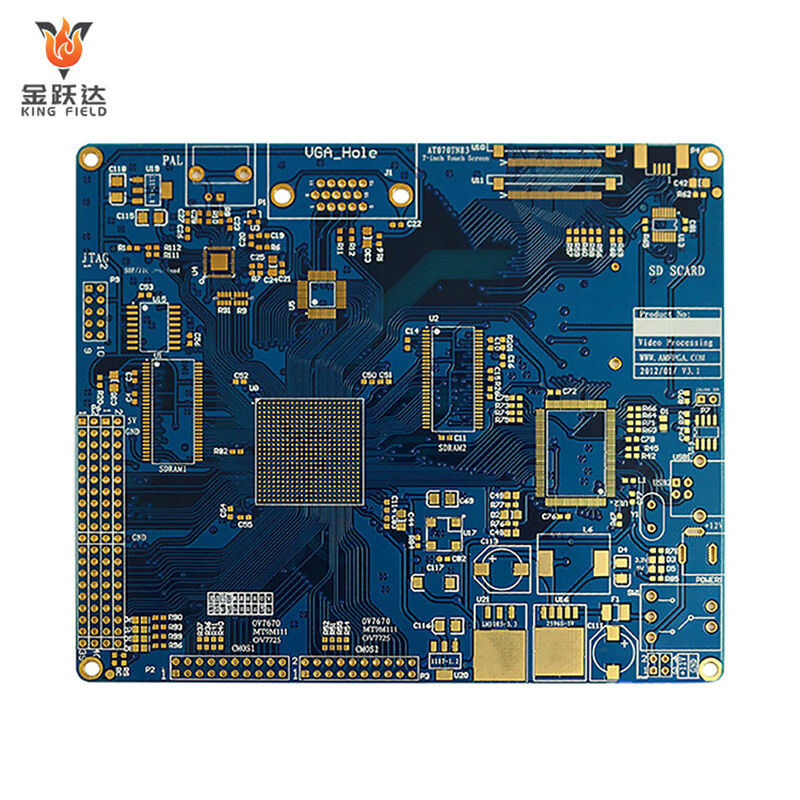

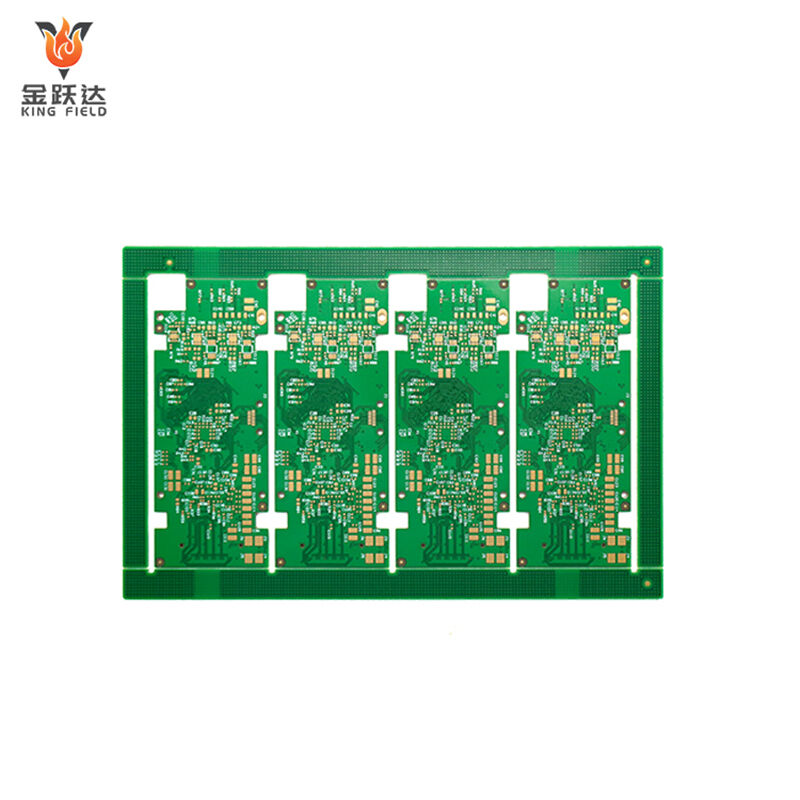

Jäykkä RPCB-valmistuskyky

| Tuote | RPCB | HDI | |||

| pienin linjaleveys/linjaväli | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| pienin reiän halkaisija | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| pienin liitosuojan aukeama (yksipuolinen) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimikupariväli emäksellä | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| suurin sallittu paksuus/reiän halkaisija -suhde | 0.417361111 | 0.334027778 | |||

| impedanssinsäätötarkkuus | +/-8% | +/-8% | |||

| valmis paksuus | 0,3–3,2 MM | 0,2–3,2 MM | |||

| suurin mahdollinen levyn koko | 630 MM × 620 MM | 620 MM × 544 MM | |||

| suurin valmistettu kuparikerrospaksuus | 6OZ (210UM) | 2OZ (70UM) | |||

| pienin levyn paksuus | 6MIL(0,15 MM) | 3MIL (0,076MM) | |||

| suurin kerrosmäärä | 14 kerrosta | 12 kerrosta | |||

| Pinnan käsittely | HASL-LF, OSP, upotettu kulta, upotettu tina, upotettu hopea | Upotettu kulta, OSP, valittu upotettu kulta | |||

| hiilikuitupaino | |||||

| Min/max-laserinreiän koko | / | 3MIL / 9.8MIL | |||

| laserinreiän koon toleranssi | / | 0.1 |