PCB standard

PCB standard fiables pour l'électronique industrielle, automobile, grand public et médicale. Conception économique et durable à base de FR4 avec des circuits précis — accompagnés de prototypage en 24h, livraison rapide, support DFM et tests AOI.

✅ Substrat FR4

✅ Compatibilité universelle multi-industrie

✅ Validation de qualité pour des performances constantes

Description

La signification des PCB standard

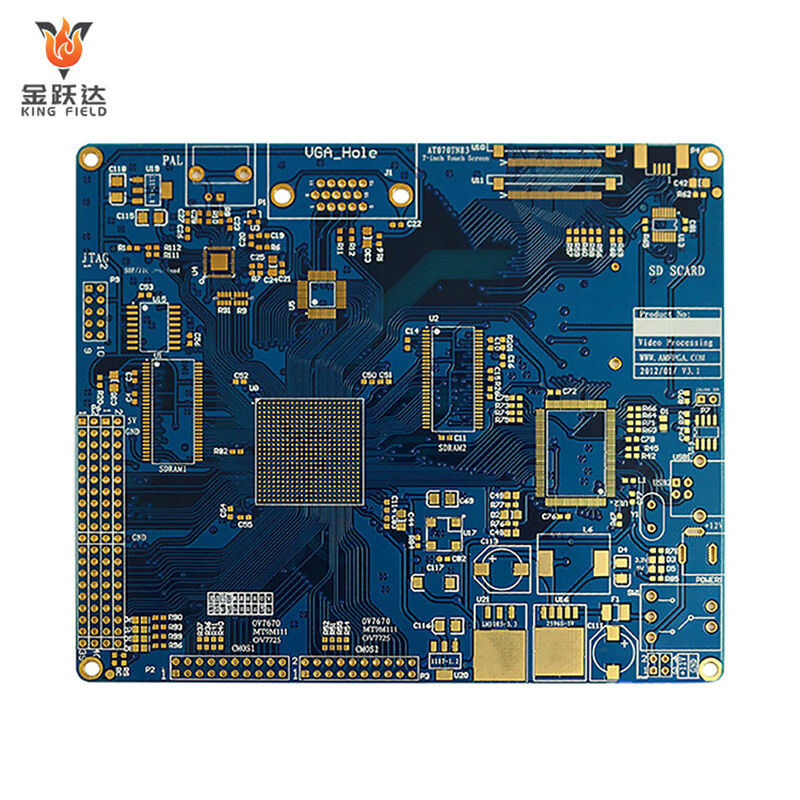

PCB standard désignent généralement des circuits imprimés fabriqués selon des spécifications normalisées par l'industrie, en utilisant des procédés matures et des substrats conventionnels. Ils constituent un concept opposé à celui des PCB spécialisés. Leurs caractéristiques principales sont leur grande polyvalence, leurs processus standardisés et leurs coûts maîtrisés. Ils répondent principalement aux besoins fondamentaux de connexion électrique dans des scénarios courants tels que l'électronique grand public et le contrôle industriel.

Standardisation du substrat

L'usage courant est basé sur la plaque en verre époxy FR-4 (représentant plus de 90 % des circuits imprimés standard), tandis que la plaque phénolique en papier (FR-1/FR-2) est utilisée dans quelques applications. Les performances du substrat répondent aux normes générales de l'IPC (Association internationale des industries électroniques), de l'UL et d'autres normes. normes IPC, UL et autres normes. Par exemple, l'FR-4 possède une température de transition vitreuse (Tg) d'environ 130~150℃, une conductivité thermique de 0,3~0,5 W/(m·K) et une constante diélectrique (Dk) de 4,2~4,7@1GHz. Il offre des performances stables et un coût faible.

Standardisation du processus

Suivant les processus de fabrication de PCB globalement acceptés (préparation des matériaux → perçage → métallisation cuivre → électroplage → exposition → gravure → masque de soudure → traitement de surface → moulage → test), les paramètres de traitement et les exigences de précision sont tous normalisés au sein de l'industrie :

· Largeur/espacement standard des pistes : ≥0,1 mm (4 mil) ;

· Diamètre minimal des trous : ≥0,3 mm ;

· Traitement de surface : Préfère les processus normalisés tels que HASL (laminage de fer à haute vitesse), ENIG (or par injection chimique) et le plaquage nickel-or ;

· Nombre de couches : Principalement des cartes simples/doubles faces, les cartes multicouches (4~8 couches) se situant également dans la plage standard (plus de 12 couches sont principalement classées comme des PCB haut de gamme).

La différence fondamentale entre les cartes standard et les cartes spéciales

| PCB standard | Cartes spéciales | ||||

| substrat | Carte en fibre de verre époxy FR-4, carton phénolique | Céramiques, composites PTFE, polyimide (PI), etc. | |||

| Caractéristiques du procédé | Entièrement standardisé, avec un rendement de production de masse élevé (≥98 %). | Procédés sur mesure, certains nécessitant des équipements spécialisés. | |||

| Orientation performance | Connexion de circuit de base, sans exigences particulières de performance. | Répondre à des exigences spécifiques telles que la dissipation thermique, la haute fréquence, la flexibilité et la résistance aux hautes températures | |||

| coût | Faible coût (le substrat FR-4 coûte seulement 1/10 de celui des circuits imprimés céramiques) | Élevé (le coût du substrat et du procédé de fabrication est de 5 à 50 fois supérieur à celui des circuits imprimés standard) | |||

| Scénarios applicables | Connexion de circuit standard (basse puissance, basse fréquence, environnement à température normale) | Communication haute fréquence, dissipation de chaleur haute puissance, environnements extrêmes et structures irrégulières | |||

Types courants

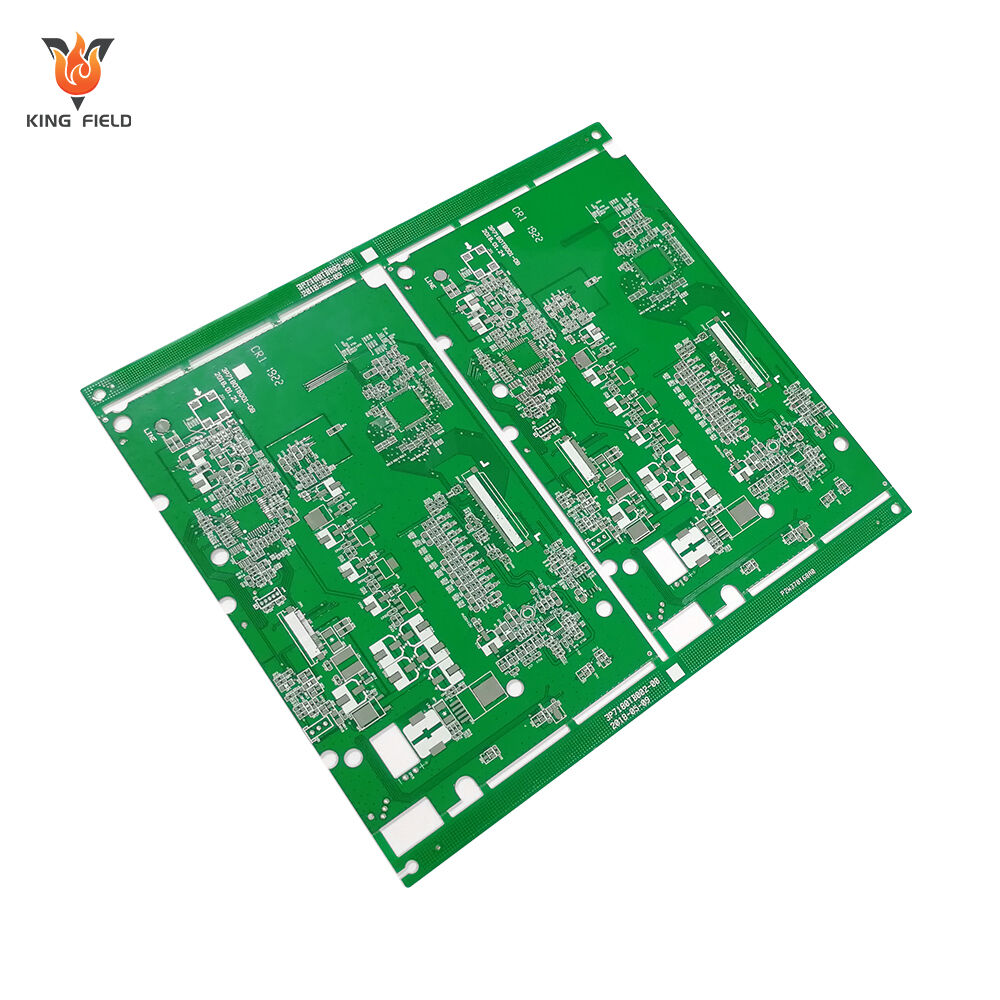

Classé selon le nombre de couches :

· Carte simple face : Un seul côté comporte des circuits, coût le plus bas, adapté aux circuits simples ;

· Carte double face : Les deux côtés comportent des circuits, interconnectés par des trous métallisés (vias), type principal de carte standard ;

· Carte multicouche (4 à 8 couches) : Comprend une circuiterie en couche interne, adapté aux circuits complexes, tout en restant dans la catégorie standard.

· Classé selon la structure : Tous sont des PCB rigides (les PCB flexibles étant des PCB spéciaux), ayant une forme fixe et ne pouvant pas être courbés.

Avantages

Les PCB standard (principalement basés sur un substrat FR-4) sont devenus le type de carte de circuit le plus largement utilisé dans les appareils électroniques en raison de leurs caractéristiques fondamentales de standardisation, de polyvalence et de très bon rapport coût-efficacité. Leurs avantages spécifiques sont les suivants :

Avantage de coût ultime

· Coût de substrat faible : La plaque de verre époxy FR-4 est actuellement le substrat PCB ayant l'échelle de production de masse la plus importante. Le prix de la matière première n'est que le 1/10 à 1/50 de celui de substrats spéciaux tels que la céramique ou Rogers, et l'approvisionnement est stable ;

· Coût de processus faible : Il utilise un processus de fabrication entièrement standardisé, sans besoin d'équipement spécial ou de procédés personnalisés, et le rendement de production de masse atteint 98 % ou plus, réduisant ainsi davantage le coût unitaire ;

· Faible coût d'approvisionnement : L'offre sur le marché est suffisante et les chaînes industrielles en amont et en aval sont matures (carte, transformation, tests).

Un prix unitaire bas peut être obtenu même pour des achats par petites et moyennes séries, ce qui le rend adapté aux produits sensibles au coût, tels que l'électronique grand public et les petits appareils électroménagers.

Système de normalisation mature

· Normalisation de la conception : En suivant des normes mondialement reconnues telles que IPC-2221 et UL, les concepteurs peuvent utiliser directement des bibliothèques de conception éprouvées sans avoir à les revérifier ;

· Normalisation des procédés : Des opérations de forage et de plaquage jusqu'au masquage de soudure et au moulage, tous les procédés bénéficient de normes industrielles claires, et les circuits imprimés standard produits par différents fabricants sont hautement compatibles ; ainsi, il n'est pas nécessaire d'ajuster la conception lors d'un changement de fournisseur ;

· Normalisation des tests : Les processus de vérification tels que les tests de continuité, les tests d'isolation et les tests de soudabilité sont unifiés, et la qualité du produit peut être quantifiée et tracée, réduisant ainsi les risques liés à la qualité.

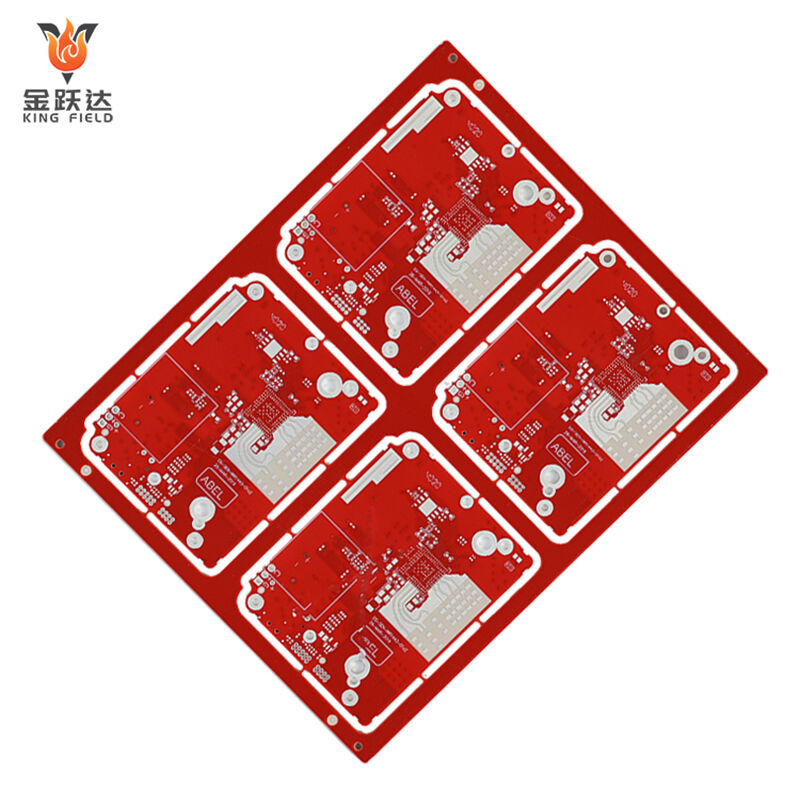

Grande polyvalence et adaptabilité

· Adaptabilité aux scénarios :

Couvre plus de 90 % des appareils électroniques conventionnels, y compris l'électronique grand public (téléviseurs, routeurs), la commande industrielle (PLC ordinaires), le matériel de bureau (imprimantes) et l'électronique automobile (systèmes de divertissement embarqués), éliminant ainsi la nécessité d'une personnalisation pour des scénarios isolés.

· Compatibilité des composants :

Prend en charge tous les composants en boîtiers conventionnels, s'adaptant aux procédés de soudure courants tels que THT et SMT, offrant une grande flexibilité de conception.

· Couverture des couches :

Des cartes unilatérales aux cartes 8 couches, toutes entrent dans la catégorie des circuits imprimés standard, répondant aux besoins allant des circuits simples aux circuits complexes.

Performance de base stable

· Performances électriques fiables : Constante diélectrique stable, tenue d'isolation conforme aux exigences des circuits basse tension/haute tension conventionnels et de la transmission de signaux pertes négligeables dans les scénarios à basse fréquence (<2 GHz) ;

· Respecte les normes de performance mécanique : Haute dureté et ne se déforme pas facilement ; la carte FR-4 d'épaisseur 1,6 mm résiste aux contraintes mécaniques d'installation conventionnelles, satisfaisant aux exigences de support structurel de l'équipement ;

· Adaptabilité environnementale : Performance stable sur le long terme dans un environnement sec et à température normale (-20 °C ~ 85 °C), adapté aux conditions d'utilisation de la plupart des équipements électroniques intérieurs.

Approvisionnement et livraison pratiques

· Cycle de production court : Les procédés standardisés éliminent le besoin de développement sur mesure, avec des délais de livraison pour les commandes de petites à moyennes séries en seulement 3 à 5 jours, bien plus rapides que pour les cartes spéciales ;

· Un large choix de fournisseurs : Des dizaines de milliers de fabricants de circuits imprimés standard dans le monde entier, allant des grandes usines aux petits ateliers, offrent un large champ de négociation aux acheteurs ;

· Un service après-vente et un entretien pratiques : Les circuits imprimés standard offrent des coûts faibles pour la détection des pannes et le remplacement, permettant au personnel de maintenance d'identifier rapidement les circuits et de remplacer les composants, réduisant ainsi l'indisponibilité des équipements maintenance réduits.

Conception et production à faible seuil d'accès

Seuil de conception faible : les ingénieurs n'ont pas besoin de maîtriser les caractéristiques de substrats spéciaux ; des connaissances électroniques classiques suffisent finaliser la conception. Faible seuil de production : les usines de petite et moyenne taille peuvent également réaliser une production de masse grâce à des équipements standardisés, sans nécessiter d'équipements coûteux investissement, réduisant ainsi davantage les coûts.

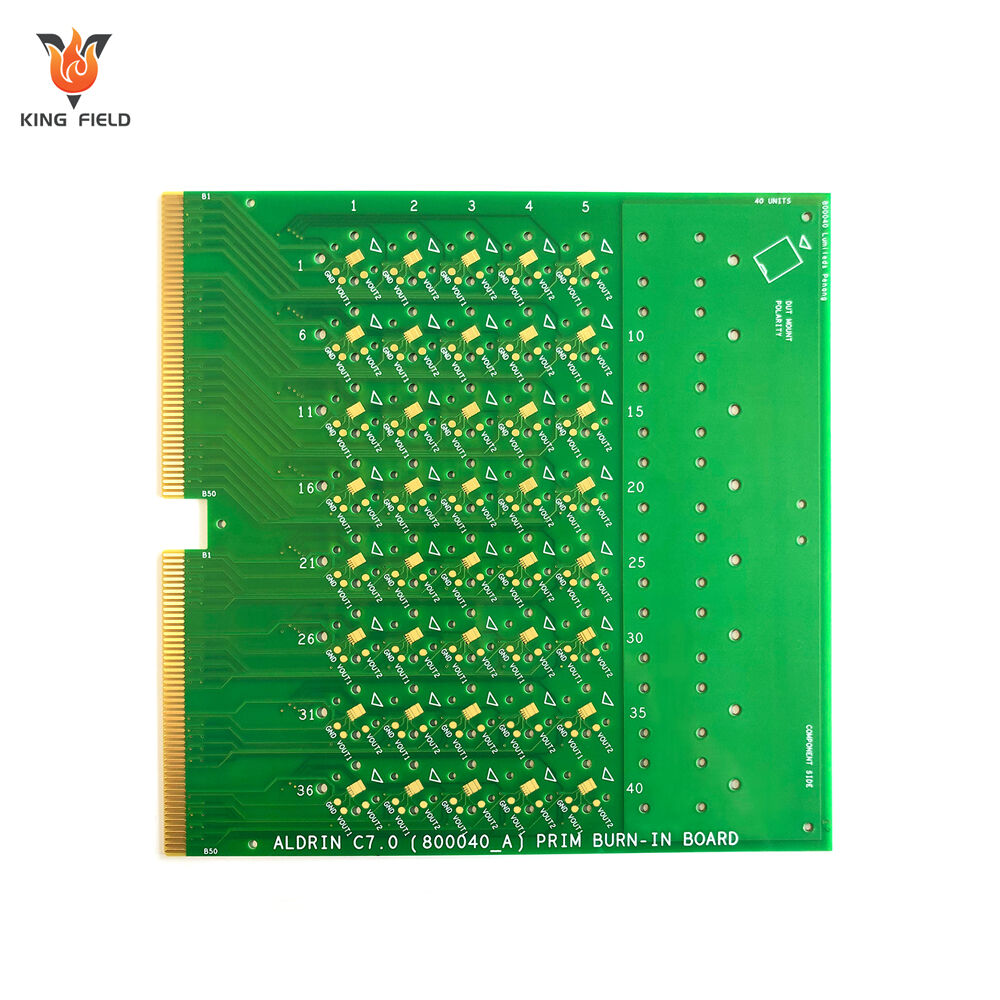

Capacité de fabrication de PCB rigides

| Article | RPCB | HDI | |||

| largeur minimale de ligne/espacement minimal | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| diamètre minimal du trou | 6 MIL (0,15 MM) | 6 MIL (0,15 MM) | |||

| ouverture minimale de la résine de soudure (un seul côté) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| pont de résine de soudure minimal | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| rapport d'aspect maximal (épaisseur/diamètre du trou) | 0.417361111 | 0.334027778 | |||

| précision de contrôle d'impédance | +/-8% | +/-8% | |||

| épaisseur finale | 0,3-3,2 MM | 0,2-3,2 MM | |||

| taille maximale du panneau | 630 MM * 620 MM | 620 MM * 544 MM | |||

| épaisseur maximale de cuivre fini | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| épaisseur minimale du circuit imprimé | 6 MIL (0,15 MM) | 3 MIL (0,076 MM) | |||

| nombre maximal de couches | 14 couches | 12 couches | |||

| Traitement de surface | HASL-LF, OSP, Or Immersion, Étain Immersion, Argent Immersion | Or Immersion, OSP, or sélectif immersion or | |||

| impression au carbone | |||||

| Taille minimale/maximale du trou laser | / | 3MIL / 9,8MIL | |||

| tolérance sur la taille du trou laser | / | 0.1 |