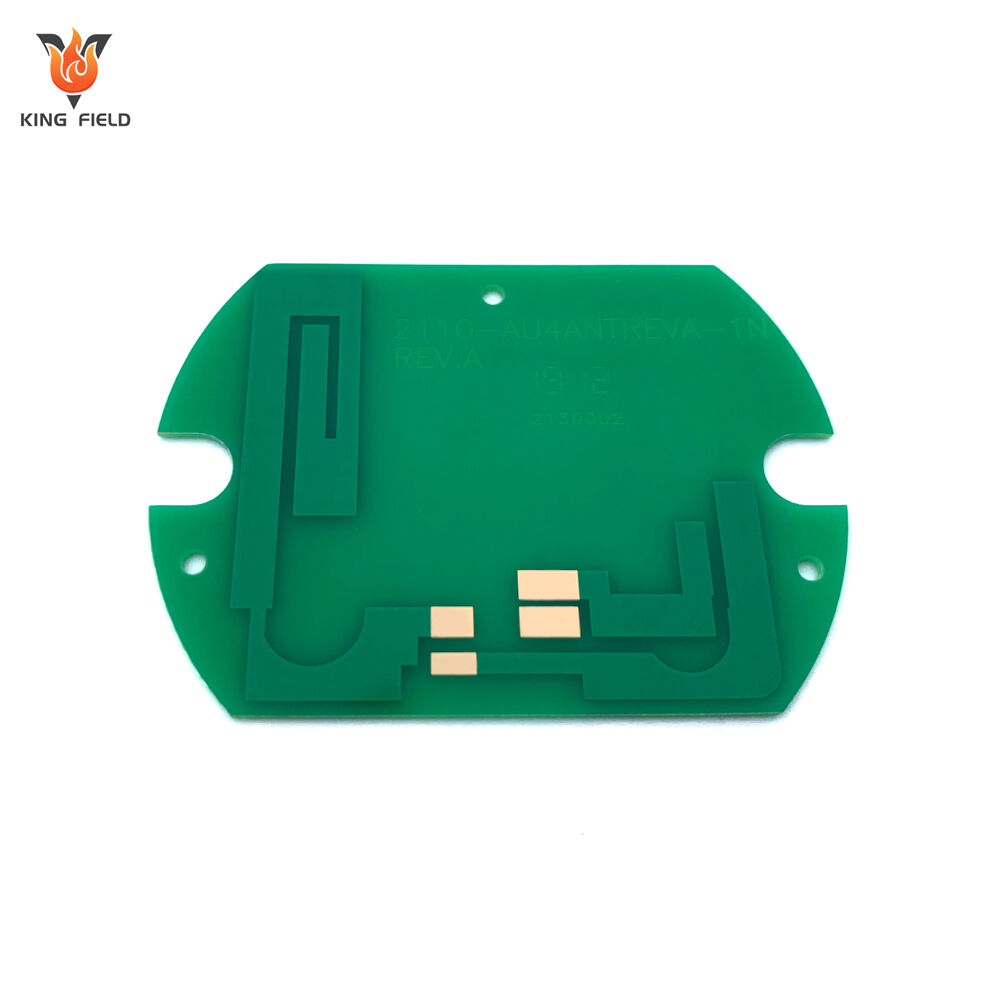

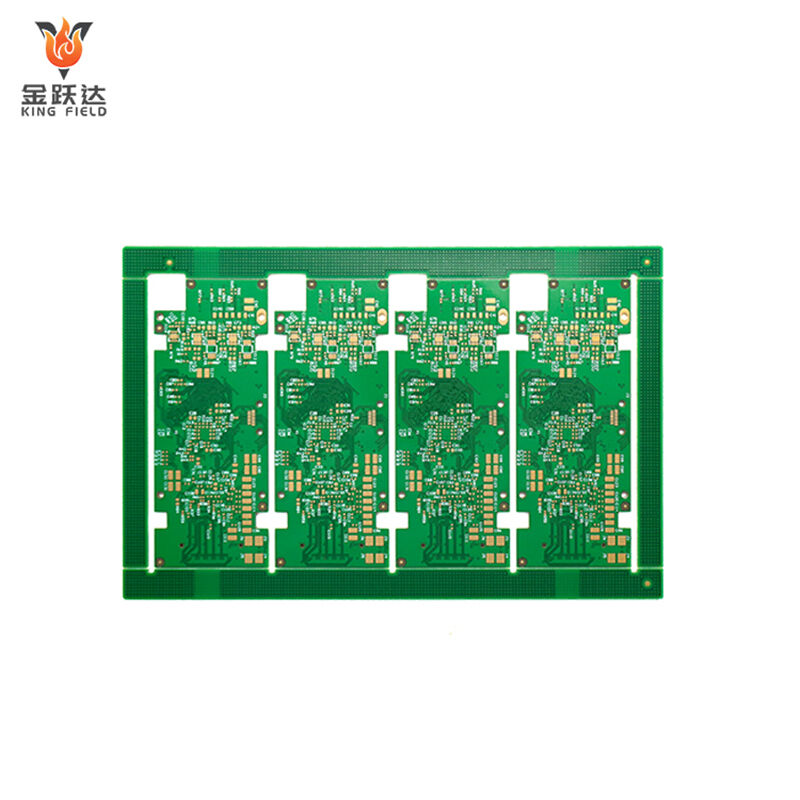

Szabványos NYÁK

Megbízható szabványos NYÁK-ok ipari/autóipari/fogyasztói/egészségügyi elektronikához. Költséghatékony, tartós FR4 alapú kialakítás pontos áramkörökkel – 24 órás prototípusgyártással, gyors szállítással, DFM támogatással és AOI teszteléssel párosítva.

✅ FR4 hordozóréteg

✅ Többipari univerzális kompatibilitás

✅ Minőségellenőrzés a folyamatos teljesítmény érdekében

Leírás

A szabványos nyomtatott áramkörök jelentése

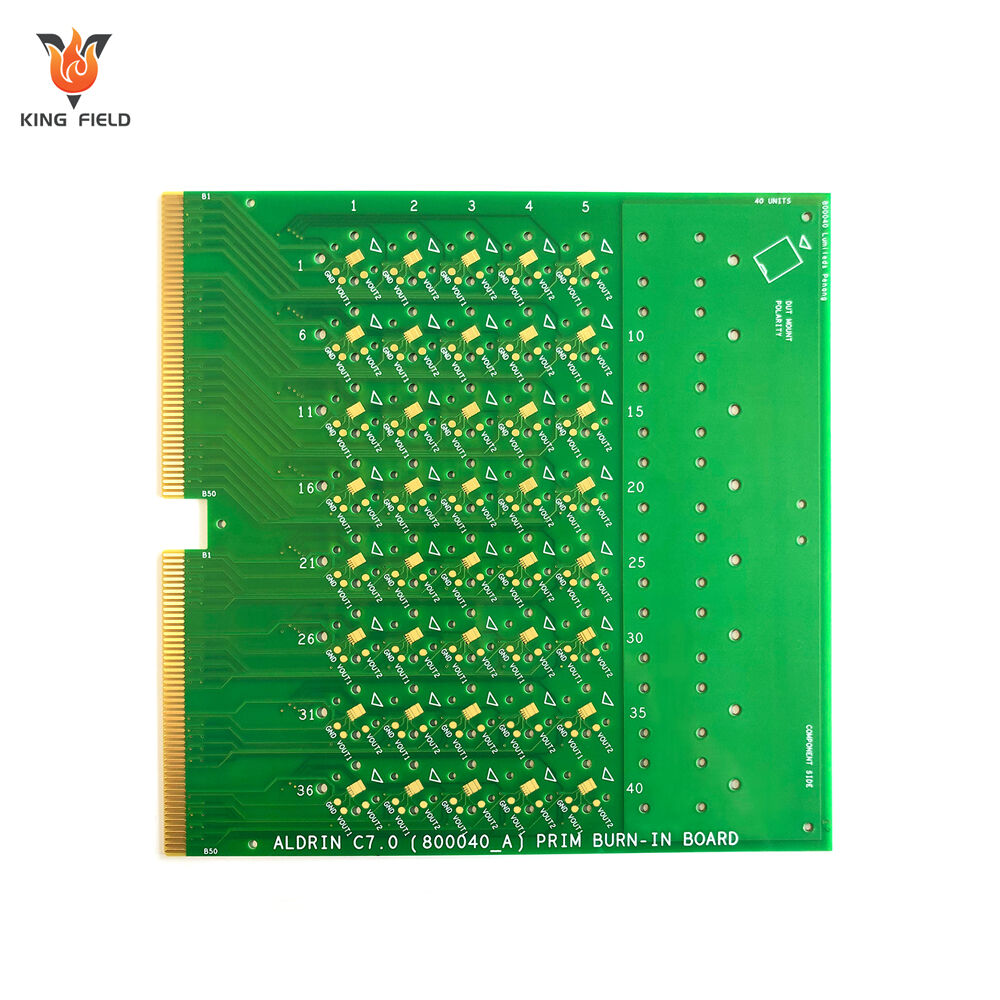

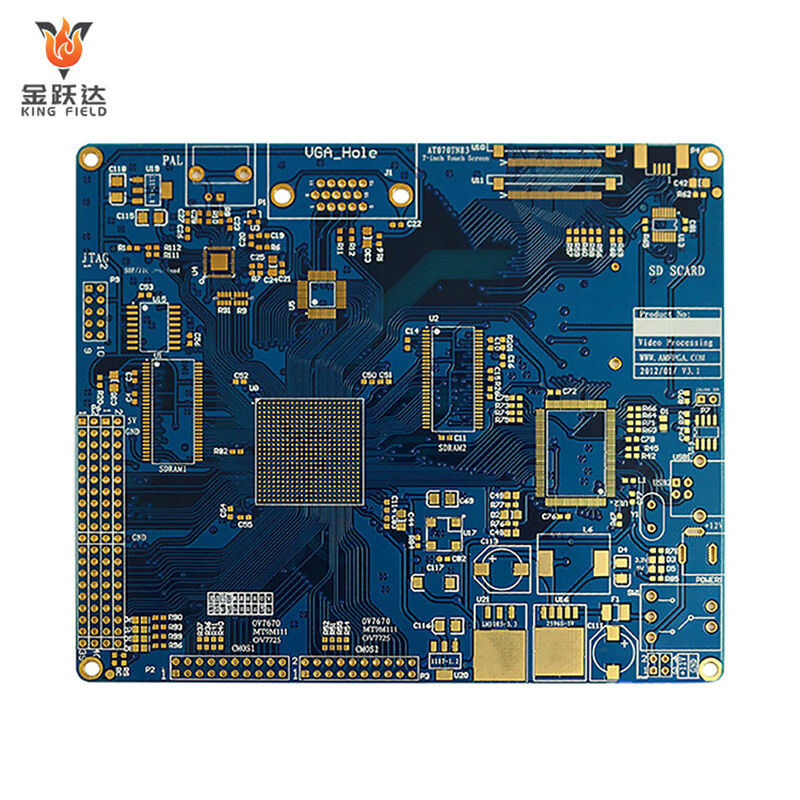

Általános PCB-k általában az ipari szabványoknak megfelelően gyártott nyomtatott áramköröket jelentenek, érett eljárásokat és hagyományos alapanyagokat használva. Ez a fogalom a speciális PCB-kkel szemben áll. Alapvető jellemzőik a magas sokoldalúság, szabványosított folyamatok és ellenőrizhető költségek. Ezek elsősorban a fogyasztási cikkek és az ipari vezérlés, mint általános alkalmazási területek alapvető áramköri csatlakozási igényeit elégítik ki.

Alapanyag-szabványosítás

A leggyakrabban használt anyag az FR-4 epoxigyanta üvegszövet lap (az összes általános PCB több mint 90%-ában), míg néhány alkalmazásban fenolpapír lapot (FR-1/FR-2) használnak. Az alapanyag teljesítménye megfelel az általános az IPC, UL és más szabványok előírásai. Például az FR-4 üvegátmeneti hőmérséklete (Tg) körülbelül 130~150 ℃, hővezetőképessége 0,3~0,5 W/(m·K), és dielektromos állandója (Dk) 4,2~4,7 @1GHz. Stabil teljesítményű és alacsony költségű.

Folyamat szabványosítás

A világszerte elfogadott NYÁK-gyártási folyamatokat követve (alapanyag-előkészítés → fúrás → rézgalvanizálás → elektrolízis → expozíció → maratás → forrasztási maszk → felületkezelés → formázás → tesztelés), a feldolgozási paraméterek és pontossági követelmények iparágban szabványosítottak:

· Szabványos vonalszélesség/vonaltávolság: ≥0,1 mm (4 mil);

· Minimális lyukátmérő: ≥0,3 mm;

· Felületkezelés: Előnyben részesített szabványos eljárások, mint például HASL (High-Speed Iron Lamination), ENIG (Engineering Injection Gold) és nikkel-arany bevonat;

· Rétegek száma: Elsősorban egyszeres/kétszeres oldalú nyomtatott áramkörök, többrétegű lemezek (4–8 réteg) szintén a szabványos tartományba esnek (12-nél több rétegűeket általában high-end NYÁK-ként sorolják be).

Az alapvető különbség a szabványos PCB-k és a speciális PCB-k között

| Szabványos NYÁK | Speciális PCB-k | ||||

| alapanyag | FR-4 epoxigyanta üvegszövet lap, fenolpapír hordozó | Kerámiák, PTFE kompozitok, poliimid (PI) stb. | |||

| Folyamat jellemzők | Teljesen szabványosított, nagy tömeggyártási kitermeléssel (≥98%) | Testreszabott folyamatok, amelyek közül néhány speciális berendezést igényel. | |||

| Teljesítményközpontú | Alapvető áramkör-kapcsolás, nincsenek különleges teljesítményigények. | Különleges követelmények teljesítése, mint például hőelvezetés, magas frekvencia, hajlékonyság és hőállóság | |||

| költség | Alacsony költség (az FR-4 alapanyag ára csak a kerámiabetétek árának 1/10-e) | Magas (az alapanyag és gyártási folyamat költsége 5–50-szerese a szabványos NYÁK-okénak) | |||

| Alkalmazási helyszínek | Szabványos áramkör-kapcsolat (alacsony teljesítmény, alacsony frekvencia, normál hőmérsékletű környezet) | Magasfrekvenciás kommunikáció, nagy teljesítményű hőelvezetés, extrém környezetek és szabálytalan szerkezetek | |||

Gyakori típusok

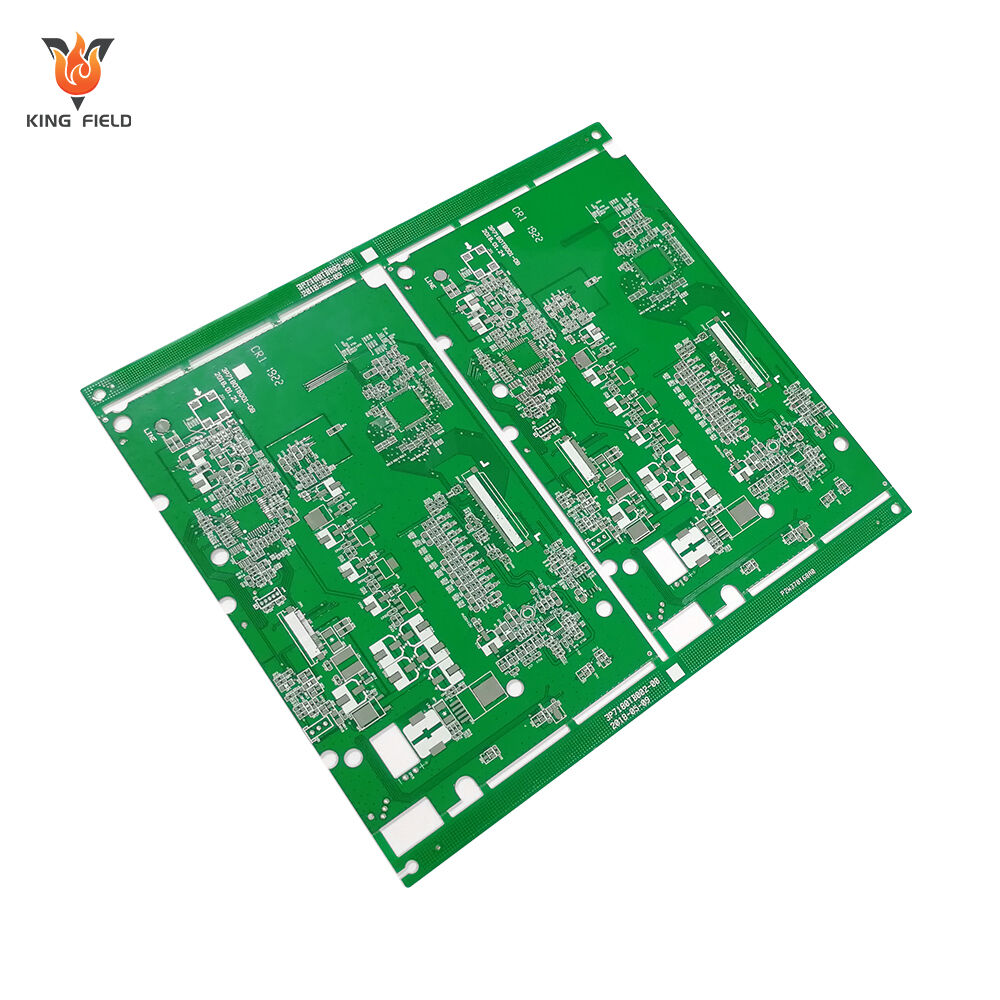

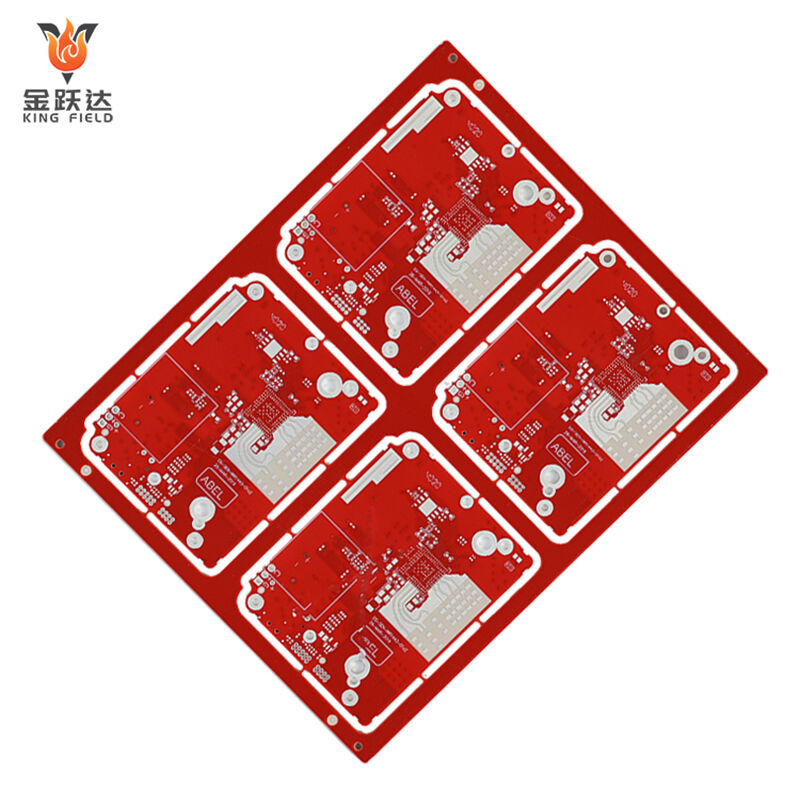

Rrétegszám szerinti besorolás:

· Egyoldalas NYÁK: Csak az egyik oldalon van áramköri pálya, legalacsonyabb költségű, egyszerű áramkörökhöz alkalmas;

· Kétkoldalas NYÁK: Mindkét oldalon áramköri pálya van, rétegek közötti összeköttetést furatok (vias) biztosítanak, ez a szabványos nyomtatott áramkörök fő típusa;

· Többrétegű PCB (4–8 réteg): Tartalmaz belső rétegbeli áramköröket, összetett áramkörökhez alkalmas, de még mindig a szabványos kategóriába tartozik.

· Szerkezet szerinti besorolás: Mindegyik merev PCB (a hajlítható PCB-k speciális PCB-k), rögzített alakúak, nem hajlíthatók.

Előnyök

A szabványos PCB-k (elsősorban FR-4 alapanyagúak) az elektronikai eszközök leginkább elterjedt áramköri lemezeivé váltak a szabványosítás, sokoldalúság és magas költséghatékonyság miatt. Konkrét előnyeik a következők:

Kimagasló költségelőny

· Alacsony alapanyagköltség: Az FR-4 epoxigyanta üvegszál lemez jelenleg a legnagyobb tömeggyártásban készülő PCB-alapanyag. Az alapanyag ára csupán 1/10 – 1/50-e a kerámia vagy Rogers típusú speciális alapanyagokénak, és az ellátás stabil;

· Alacsony gyártási költség: Teljesen szabványosított gyártási folyamatot alkalmaz, nincs szükség speciális felszerelésre vagy testreszabott eljárásokra, és a tömeggyártás kibocsátása eléri a 98% vagy annál magasabb értéket, tovább csökkentve az egységköltséget;

· Alacsony beszerzési költség: A piaci kínálat elegendő, és a felső- és alsóágazati iparági láncok érettek (lemez, feldolgozás, tesztelés).

Kis- és közepes tételszámú beszerzés esetén is alacsony egységár érhető el, így költségérzékeny termékekhez, például fogyasztási cikkekhez és kisebb háztartási készülékekhez ideális.

Érett szabványosítási rendszer

· Tervezési szabványosítás: A világszerte elismert szabványokat, mint az IPC-2221 és az UL, követve a tervezők közvetlenül használhatják a kész tervezési könyvtárakat, újraellenőrzés nélkül;

· Folyamat szabványosítás: A fúrástól és galvanizálástól kezdve a forrasztási maszkoláson és formázáson át minden folyamatnak egyértelmű ipari szabványai vannak, és a különböző gyártók által készített szabványos PCB-k magas fokú kompatibilitással rendelkeznek, így nincs módosítani kell a tervezést szállítóváltáskor;

· Tesztelési szabványosítás: A folytonosságvizsgálat, szigetelési vizsgálat és forraszthatósági tesztekhez hasonló ellenőrzési folyamatok egységesítésre kerülnek, így a termékminőség mérhetővé és nyomon követhetővé válik, csökkentve ezzel a minőségi kockázatokat.

Széleskörű sokoldalúság és alkalmazkodóképesség

· Alkalmazási területi alkalmazkodóképesség:

A hagyományos elektronikai eszközök több mint 90%-át lefedi, ideértve a fogyasztási cikkeket (TV-k, routerek), ipari irányítást (általános PLC-k), irodai berendezéseket (nyomtatók) és autóelektronikát (gépjármű belső szórakoztatási rendszerek), kivéve egyedi szituációkra szabott testreszabás szükségességét.

· Alkatrész kompatibilitás:

Támogatja az összes hagyományosan csomagolt alkatrészt, alkalmazkodik a mainstream forrasztási eljárásokhoz, mint a THT és az SMT, így nagyfokú tervezési rugalmasságot nyújt.

· Rétegfedettség:

Egyoldalas lemeztől a 8 rétegű lemezig, mindegyik a szabványos PCB kategóriába tartozik, kielégítve egyszerűtől a bonyolult áramkörökig terjedő igényeket.

Stabil alapvető teljesítmény

· Megbízható villamos tulajdonságok: Stabil dielekromi állandó, szúrószszágerősség megfelel a hagyományos alacsony/magas feszültségű áramkörök és jelátviteli követelményeinek alacsony frekvencián (<2GHz) elhanyagolható veszteséggel;

· Kielégíti a mechanikai teljesítményszabványokat: Magas keménység és nehezen deformálódik, az 1,6 mm vastag FR-4 PCB ellenáll a hagyományos szerelési terhelésnek, megfelelve a készülékek szerkezeti támasztási igényeit;

· Környezeti alkalmazkodóképesség: Hosszú távon nem romlik a teljesítmény normál hőmérsékleten (-20°C–85°C) és száraz környezetben, alkalmas a legtöbb beltéri elektronikus készülék használati feltételeihez.

Kényelmes ellátási lánc és szállítás

· Rövid gyártási ciklus: A szabványosított folyamatok kiválasztják a szériafejlesztés szükségességét, a kis- és közepes sorozatok szállítási ciklusa csupán 3-5 nap, jelentősen gyorsabb, mint a speciális PCB-k esetében;

· Széles választékú beszállítók: Tízezres nagyságrendben állnak rendelkezésre szabványos NYÁK-gyártók világszerte, nagy gyáraktól kezdve kisebb műhelyekig, amelyek jelentős tárgyalási tereket biztosítanak a vásárlók számára;

· Kényelmes posztszerviz és karbantartás: A szabványos NYÁK-ok alacsony költséget jelentenek a hibafeltárás és csere terén, lehetővé téve a karbantartó személyzet számára, hogy gyorsan azonosítsa az áramköröket és cserélje ki az alkatrészeket, csökkentve ezzel a berendezések a karbantartási költségeket.

Alacsony belépési korlát a tervezésben és gyártásban

Alacsony tervezési küszöb: A mérnököknek nem kell speciális hordozók jellemzőit ismerniük; elegendő általános elektronikai mérnöki ismeret befejezheti a tervezést. Alacsony gyártási küszöb: Közepes és kisebb gyárak is tömeggyártásra képesek szabványos berendezésekkel, magas beruházás nélkül beruházás, ami tovább csökkenti a költségeket.

Rugalmas RPCB gyártási képesség

| Tétel | RPCB | HDI | |||

| minimális vonalszélesség/vonaltávolság | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimális furatátmérő | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| minimális forrasztásgátló nyílás (egyoldalas) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimális forrasztási ellenállás-híd | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maximális arány (vastagság/lyuk átmérője) | 0.417361111 | 0.334027778 | |||

| impedancia-szabályozási pontosság | +/-8% | +/-8% | |||

| befejezett vastagság | 0,3-3,2MM | 0,2-3,2MM | |||

| maximális lemez méret | 630MM*620MM | 620MM*544MM | |||

| maximális befejezett rézvastagság | 6OZ(210UM) | 2OZ(70UM) | |||

| minimális lemezköz | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| maximális réteg | 14 réteg | 12 réteg | |||

| Felületkezelés | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, szelektív aranybevonat | |||

| szénszál nyomtatás | |||||

| Min/max lézerfúrás méret | / | 3MIL / 9.8MIL | |||

| lézerfúrás méret-tűrés | / | 0.1 |