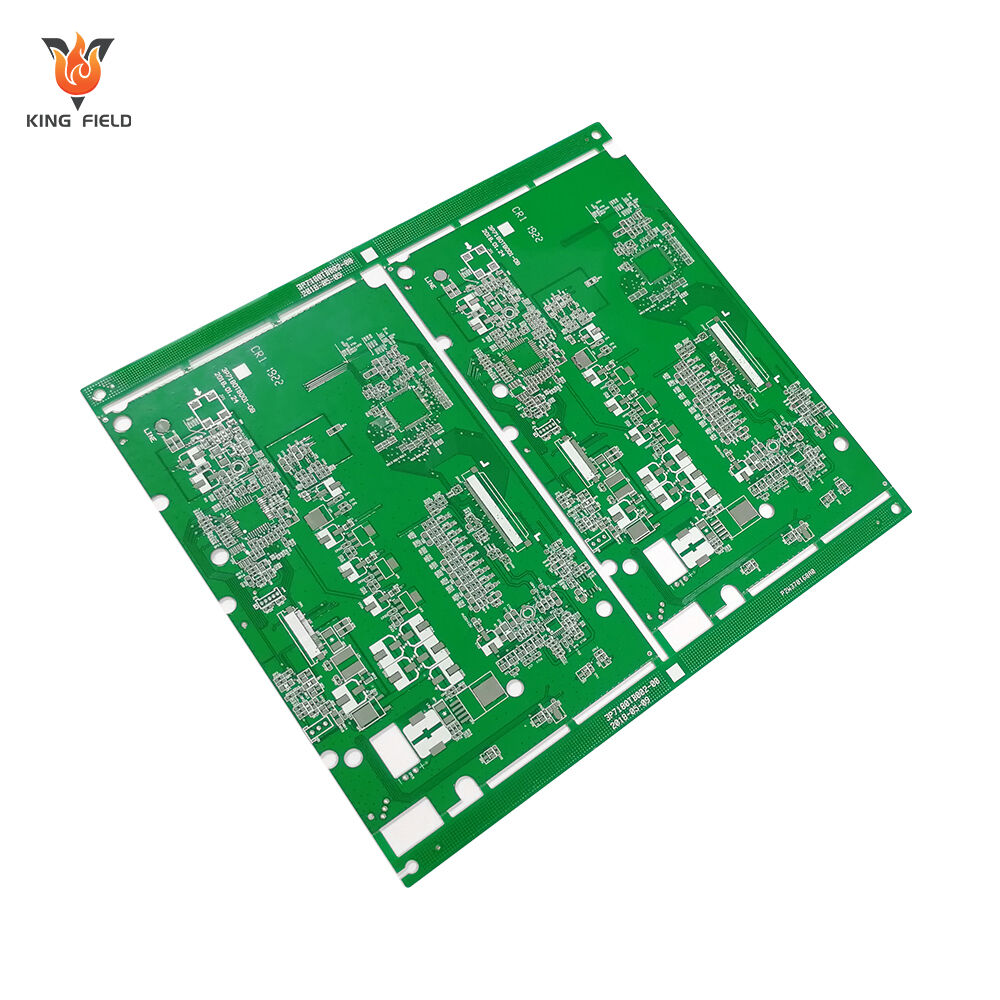

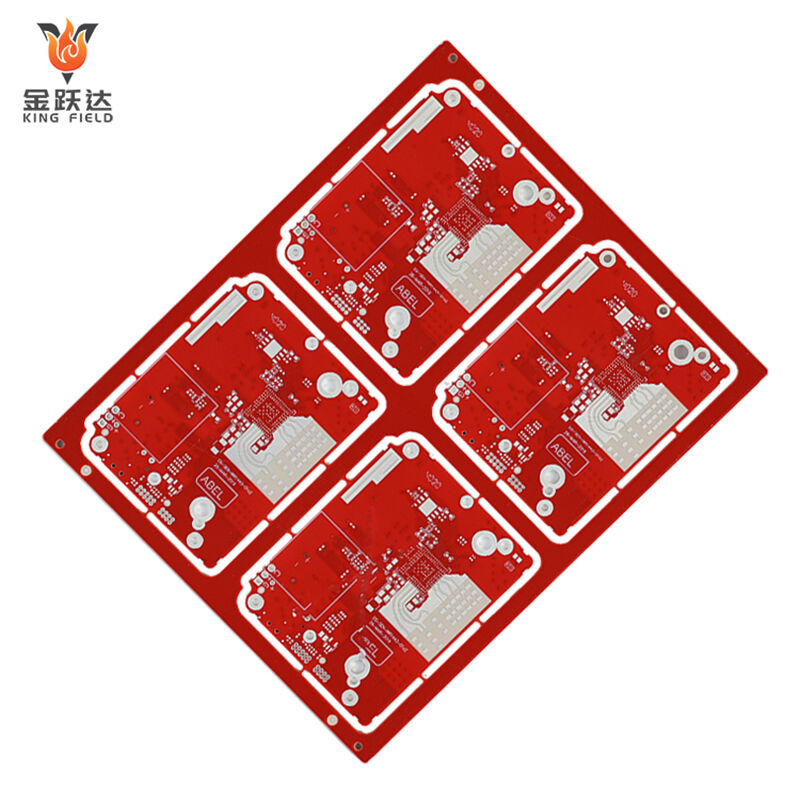

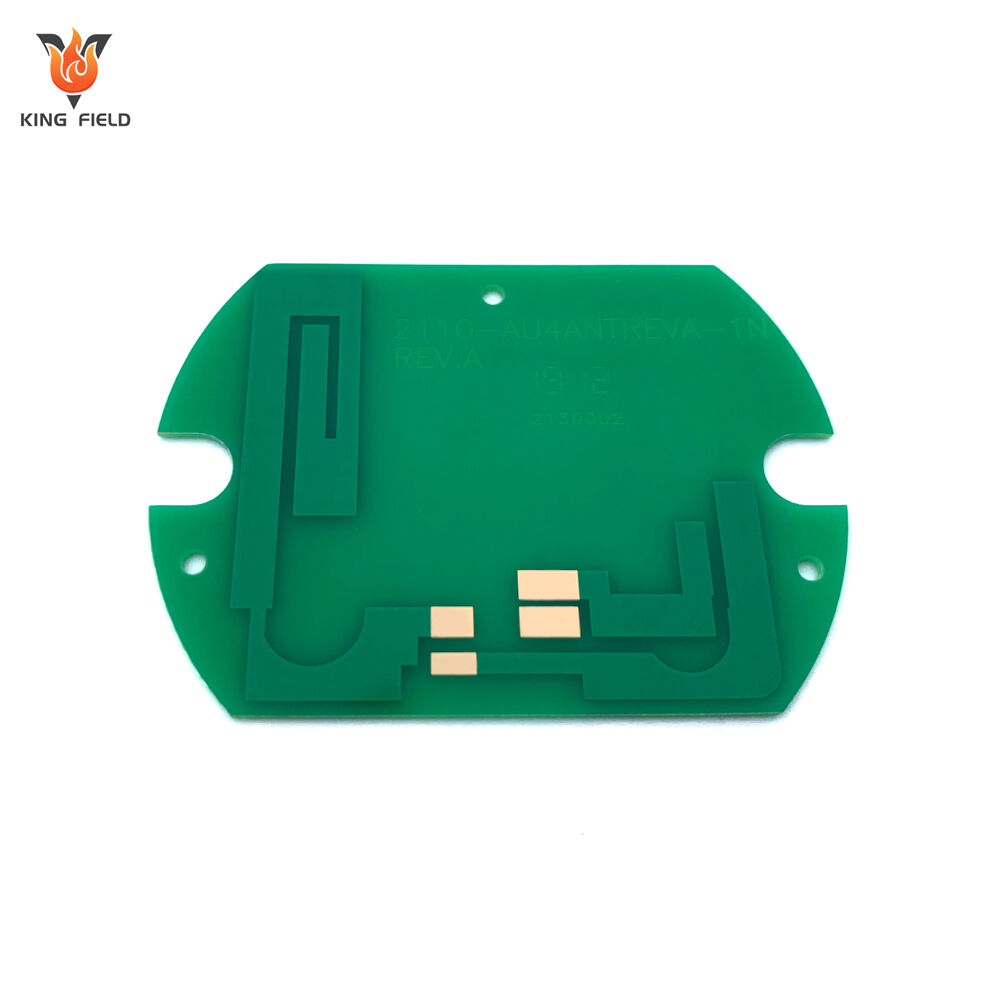

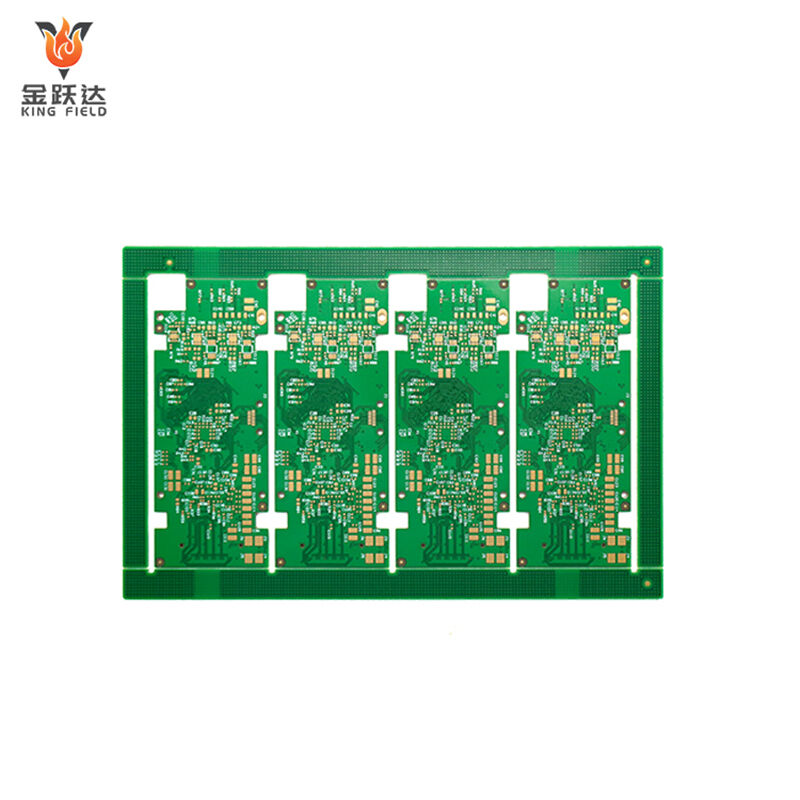

PCB estándar

PCB estándar fiábeis para electrónica industrial/automotriz/consumo/médica. Deseño baseado en FR4 rentable e duradeiro con circuitería precisa—acompañado de prototipado en 24 horas, entrega rápida, apoio DFM e probas AOI.

✅ Substrato FR4

✅ Compatibilidade universal multi-industria

✅ Validación de calidade para un rendemento consistente

Descrición

O significado de PCBs estándar

PCB estándar fan xeralmente referencia a placas de circuito impresas fabricadas segundo especificacións estándar do sector, empregando procesos maduros e sustratos convencionais. Son un concepto relativo aos PCB especiais. As súas características principais son a alta versatilidade, os procesos estandarizados e os custos controlables. Cumpren principalmente as necesidades básicas de conexión de circuítos en escenarios comúns como a electrónica de consumo e o control industrial.

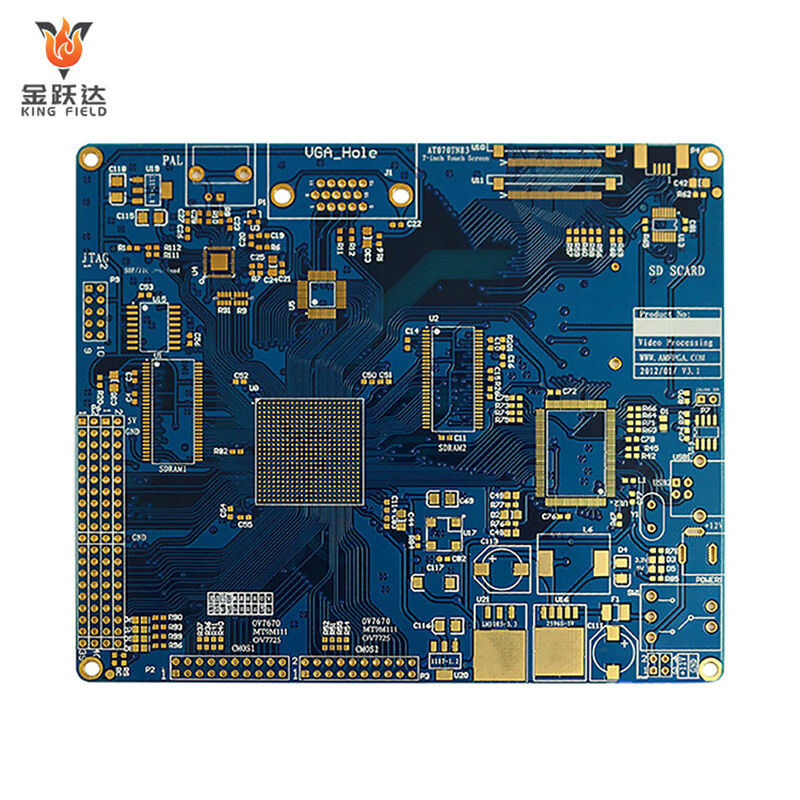

Estandarización do sustrato

O uso principal é o taboleiro de fibra de vidro con resina epoxi FR-4 (representando máis do 90% dos PCB estándar totais), mentres que o taboleiro de papel fenólico (FR-1/FR-2) se utiliza en algunhas aplicacións. O desempeño do sustrato cumpre cos estándares xerais da IPC (Asociación Internacional da Industria Electrónica), UL e outros estándares. normas de IPC, UL e outras normas. Por exemplo, o FR-4 ten unha temperatura de transición vítrea (Tg) de uns 130~150℃, condutividade térmica de 0,3~0,5 W/(m・K) e constante dieléctrica (Dk) de 4,2~4,7@1GHz. Ten un desempeño estable e baixo custo.

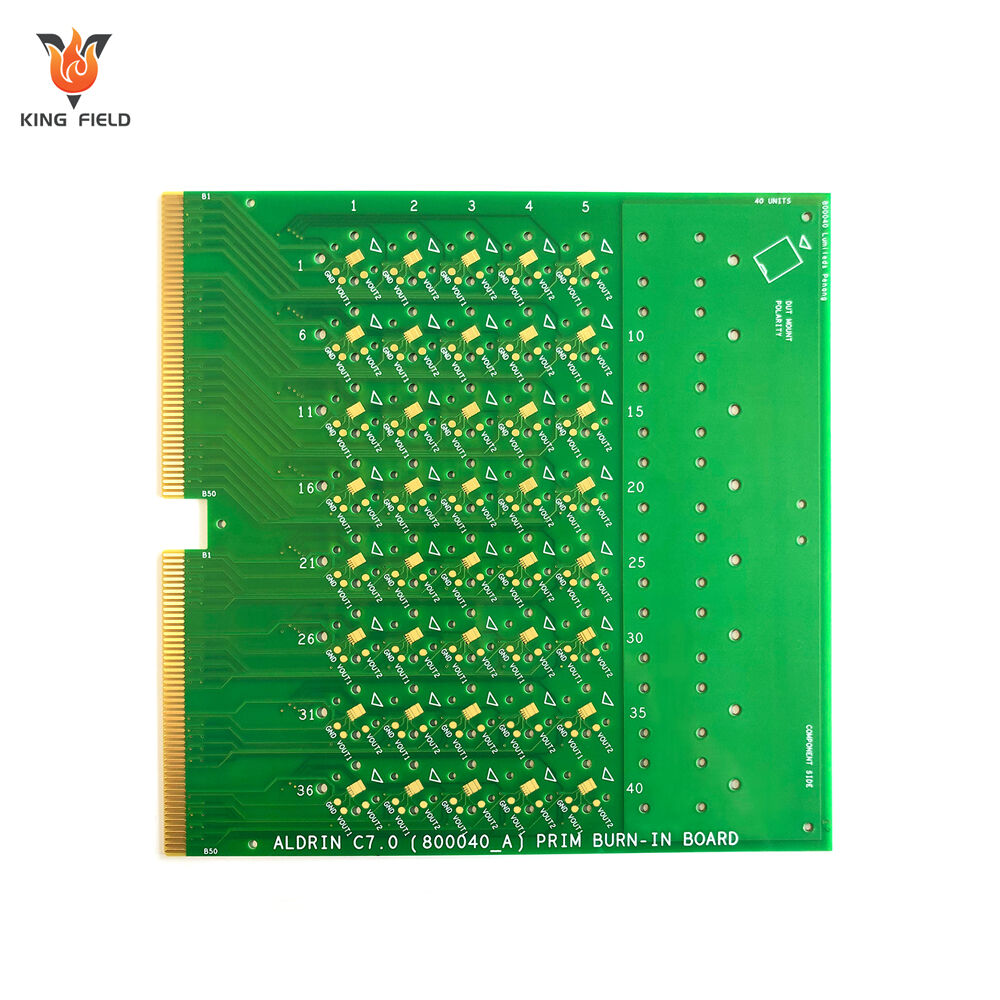

Estandarización do proceso

Seguindo os procesos de fabricación de PCB aceptados globalmente (preparación do material → perforación → chapado de cobre → electrochapado → exposición → gravado → máscara de soldadura → tratamento superficial → moldurado → probas), os parámetros de procesamento e os requisitos de precisión están todos normalizados dentro da industria:

· Largura/espazamento estándar de liñas: ≥0,1 mm (4mil);

· Diámetro mínimo do burato: ≥0,3 mm;

· Tratamento superficial: Prefire procesos estandarizados como HASL (Laminación de Ferro de Alta Velocidade), ENIG (Ouro por Inxección de Enxeñaría) e chapado en níquel-ouro;

· Número de capas: Principalmente placas dunha/dúas caras, as placas multicapa (4~8 capas) tamén están dentro do rango estándar (máis de 12 capas clasifícanse principalmente como PCBs de alta gama).

A diferenza principal entre PCBs estándar e PCBs especiais

| PCB estándar | PCBs especiais | ||||

| substrato | Placa de fibra de vidro con resina epoxi FR-4, cartón fenólico | Cerámica, compostos de politetrafluoroetileno (PTFE), poliimida (PI), etc. | |||

| Características do proceso | Totalmente estandarizado, cun rendemento elevado na produción en masa (≥98%). | Procesos personalizados, algúns dos cales requiren equipos especializados. | |||

| Enfoque no rendemento | Conexión básica de circuíto, sen requisitos especiais de rendemento. | Cumpre requisitos especiais como disipación de calor, alta frecuencia, flexibilidade e resistencia a altas temperaturas | |||

| custo | Baixo custo (o sustrato FR-4 custa só 1/10 que os PCBs de cerámica) | Alto (o custo do sustrato e do proceso de fabricación é de 5 a 50 veces maior que o dos PCBs estándar) | |||

| Escenarios aplicables | Conexión de circuíto estándar (baixa potencia, baixa frecuencia, ambiente a temperatura normal) | Comunicacións de alta frecuencia, disipación de alta potencia, ambientes extremos e estruturas irregulares | |||

Tipos comúns

Clasificados polo número de capas:

· PCB dun só lado: Só un lado ten circuitería, custo máis baixo, adecuado para circuítos sinxelos;

· PCB de dobre cara: Ambas as caras teñen circuitería, interconectadas a través de vías, o tipo máis común de PCB estándar;

· PCB multicapa (4-8 capas): Inclúe circuitería en capas internas, adecuada para circuítos complexos, aínda dentro da categoría estándar.

· Clasificados por estrutura: Todos son PCB ríxidos (os PCB flexibles son PCB especiais), con forma fixa e non poden dobrarse.

Vantaxes

Os PCB estándar (principalmente baseados en sustrato FR-4) converteronse no tipo máis utilizado de placa de circuítos en dispositivos electrónicos debido ás súas características principais de estandarización, versatilidade e alto rendemento custo-beneficio. As súas vantaxes específicas son as seguintes:

Vantaxe extrema de custo

· Baixo custo do sustrato: O taboleiro de fibra de vidro con resina epoxi FR-4 é actualmente o sustrato de PCB coa escala de produción en masa máis grande. O prezo da materia prima é só 1/10 a 1/50 do doutros sustratos especiais como a cerámica ou o Rogers, e o fornecemento é estable;

· Baixo custo de proceso: Adóptase un proceso de fabricación completamente normalizado, sen necesidade de equipamento especial ou procesos personalizados, e o rendemento de produción en masa é do 98 % ou superior, reducindo aínda máis o custo unitario;

· Baixo custo de adquisición: O fornecemento no mercado é suficiente, e as cadeas industriais de fuso e refluxo son maduras (taboleiro, procesamento, probas).

Pódese obter un prezo unitario baixo incluso para compras de lotes pequenos e medianos, polo que resulta axeitado para produtos sensibles ao custo, como electrónica de consumo e electrodomésticos pequenos.

Sistema de normalización maduro

· Normalización do deseño: Seguindo normas recoñecidas globalmente como IPC-2221 e UL, os deseñadores poden usar directamente bibliotecas de deseño maduras sen necesidade de verificación nova;

· Estandardización do proceso: Do perforado e electroplacado ao enmascarado de solda e moldurado, todos os procesos teñen normas industriais claras, e os PCB estandarizados producidos por diferentes fabricantes son altamente compatibles, polo que non hai necesidade de axustar o deseño cando se cambia de fornecedor;

· Estándares de probas: Os procesos de verificación, como as probas de continuidade, illamento e capacidade de soldadura, están unificados, e a calidade do produto pode cuantificarse e rastrexarse, reducindo os riscos de calidade.

Gran versatilidade e adaptabilidade

· Adaptabilidade a escenarios:

Cobre máis do 90% dos dispositivos electrónicos convencionais, incluíndo electrónica de consumo (TVs, routers), control industrial (PLCs ordinarios), equipos de oficina (imprentas) e electrónica automotriz (sistemas de entretememento a bordo) eliminando a necesidade de personalización para escenarios individuais.

· Compatibilidade de compoñentes:

Compatíbel con todos os compoñentes de empaquetado convencional, adaptándose a procesos de soldadura estándar como THT e SMT, ofrecendo alta flexibilidade de deseño.

· Cobertura de capas:

Desde placas dun só lado ata placas de 8 capas, todo forma parte da categoría estándar de PCBs, satisfacendo as necesidades desde circuítos sinxelos ata circuítos complexos.

Rendemento básico estable

· Rendemento eléctrico fiábel: Constante dieléctrica estable, a resistencia de illamento cumpre cos requirimentos dos circuítos convencionais de baixa/alta tensión e transmisión de sinais a perda é despreciable en escenarios de baixa frecuencia (<2GHz);

· Cumpre cos estándares de rendemento mecánico: Alta dureza e non se deforma facilmente; a placa FR-4 de 1,6 mm pode soportar esforzos convencionais de instalación, cumprindo os requisitos de soporte estrutural do equipo;

· Adaptabilidade ambiental: O rendemento a longo prazo non se degrada a temperaturas normais (-20℃~85℃) e en ambientes secos, adecuado para as condicións de uso da maioría dos equipos electrónicos interiores.

Cadea de suministro e entrega cómoda

· Ciclo de produción curto: Os procesos estandarizados eliminan a necesidade de desenvolvemento personalizado, con ciclos de entrega para pedidos de pequenos e medios lotes en tan só 3-5 días, moito máis rápidos ca os PCBs especiais;

· Gran variedade de provedores: Decenas de miles de fabricantes de PCB estandarizados en todo o mundo, desde grandes fábricas ata pequenos talleres, ofrecen amplas posibilidades de negociación para os compradores;

· Servizo posventa e mantemento cómodos: Os PCB estandarizados ofrecen baixos custos na detección de fallos e substitución, permitindo ao persoal de mantemento identificar rapidamente os circuítos e substituír compoñentes, reducindo o tempo de inactividade do equipo os custos de mantemento.

Deseño e produción con baixa barrera

Baixo limiar de deseño: os enxeñeiros non precisan coñecer as características de sustratos especiais; coñecementos ordinarios de enxeñaría electrónica son suficientes para completar o deseño. Baixo limiar de produción: Fábricas pequenas e medias tamén poden acadar a produción en masa mediante equipos estandarizados sen necesidade de equipos avanzados reducir os custos.

Capacidade de fabricación de RPCB ríxidos

| Artigo | RPCB | HDI | |||

| anchura/liña mínima | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| diámetro mínimo do burato | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| abertura mínima da máscara de soldadura (unilateral) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| ponte mínimo de resistencia á soldadura | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| relación de aspecto máxima (grosor/diámetro do burato) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| grosor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo da placa | 630 MM * 620 MM | 620 MM * 544 MM | |||

| grosor máximo de cobre acabado | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| grosor mínimo do circuíto | 6MIL(0,15 mm) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 capas | 12 capas | |||

| Tratamento de superficie | HASL-LF、OSP 、Ouro por inmersión、Estano por inmersión 、Prata por inmersión | Ouro por inmersión、OSP、ouro por inmersión selectiva、 | |||

| imprenta de carbón | |||||

| Tamaño mínimo/máximo do burato láser | / | 3MIL / 9.8MIL | |||

| tolerancia do tamaño do burato láser | / | 0.1 |