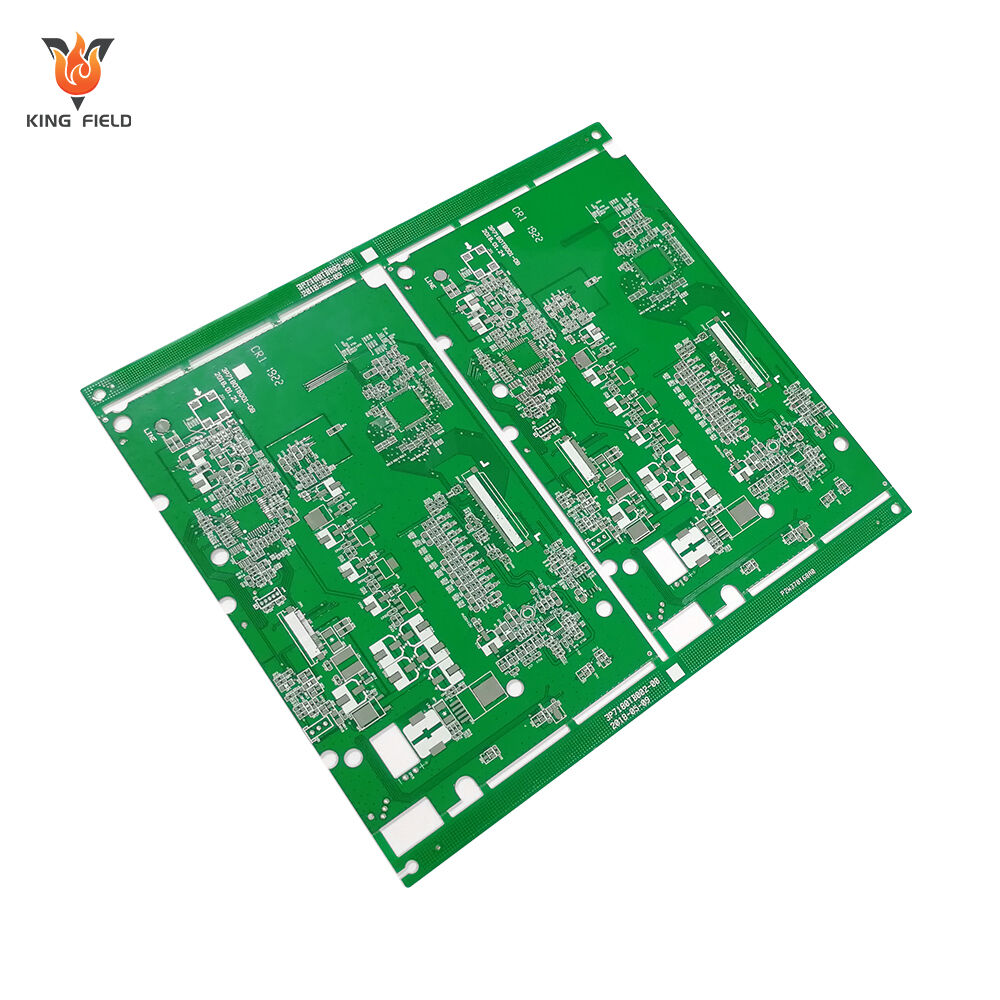

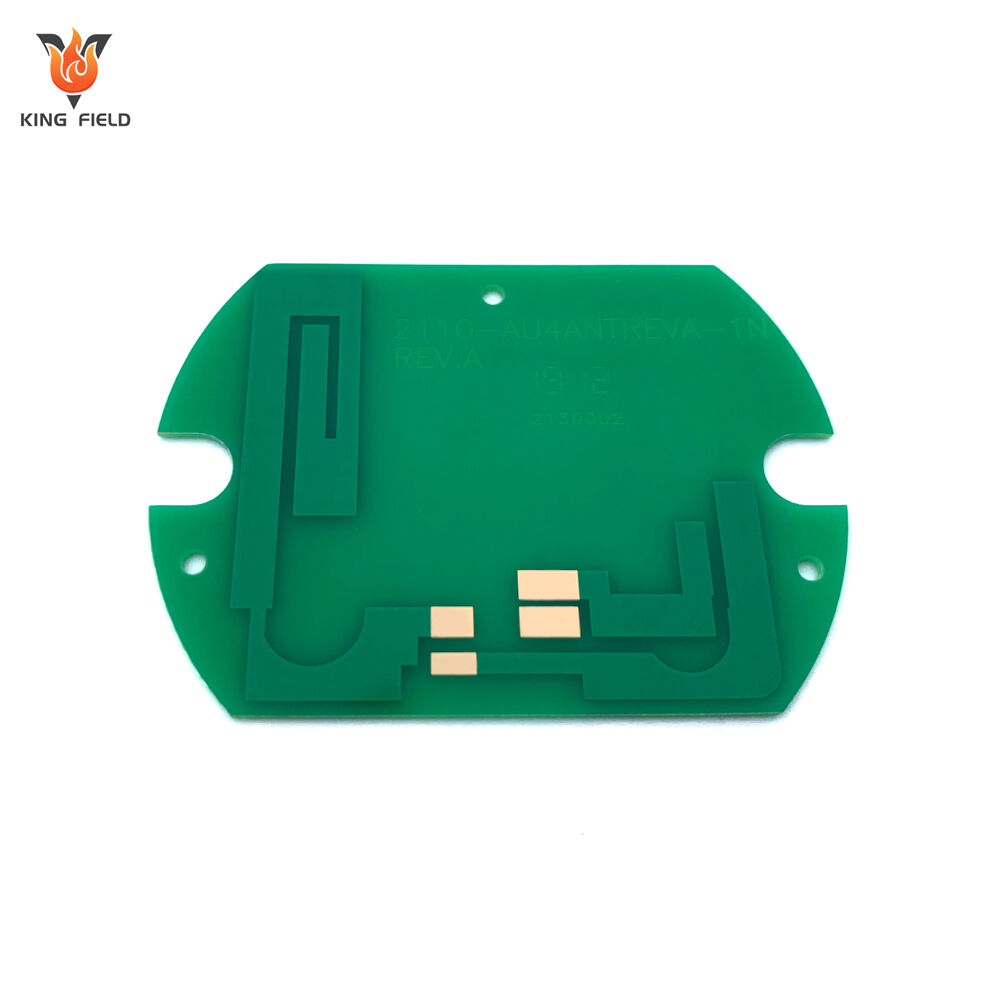

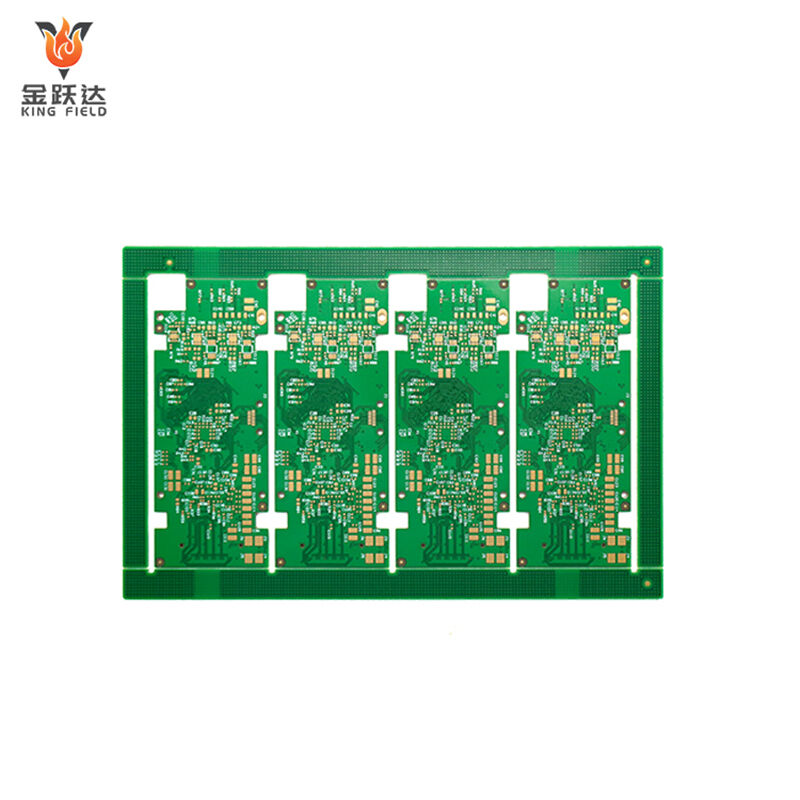

Standaard PCB

Betrouwbare standaard PCB's voor industriële/automotive/consumenten/medische elektronica. Kosteneffectief, duurzaam ontwerp op basis van FR4 met nauwkeurige circuitvorming—gekoppeld aan 24-uurs prototyping, snelle levering, DFM-ondersteuning en AOI-testen.

✅ FR4-substraat

✅ Universele compatibiliteit voor meerdere industrieën

✅ Kwaliteitsvalidatie voor consistent prestatievermogen

Beschrijving

De betekenis van standaard PCB's

Standaard PCB's verwijzen over het algemeen naar printplaten die vervaardigd zijn op basis van industriestandaard specificaties, met behulp van uitgekristalliseerde processen en conventionele substraatmaterialen. Ze vormen een begrip dat in verhouding staat tot speciale PCB's. Hun kernkenmerken zijn hoge veelzijdigheid, genormaliseerde processen en controleerbare kosten. Ze dienen voornamelijk de basisbehoeften aan circuitaansluitingen in gangbare toepassingen zoals consumentenelektronica en industriële besturingen.

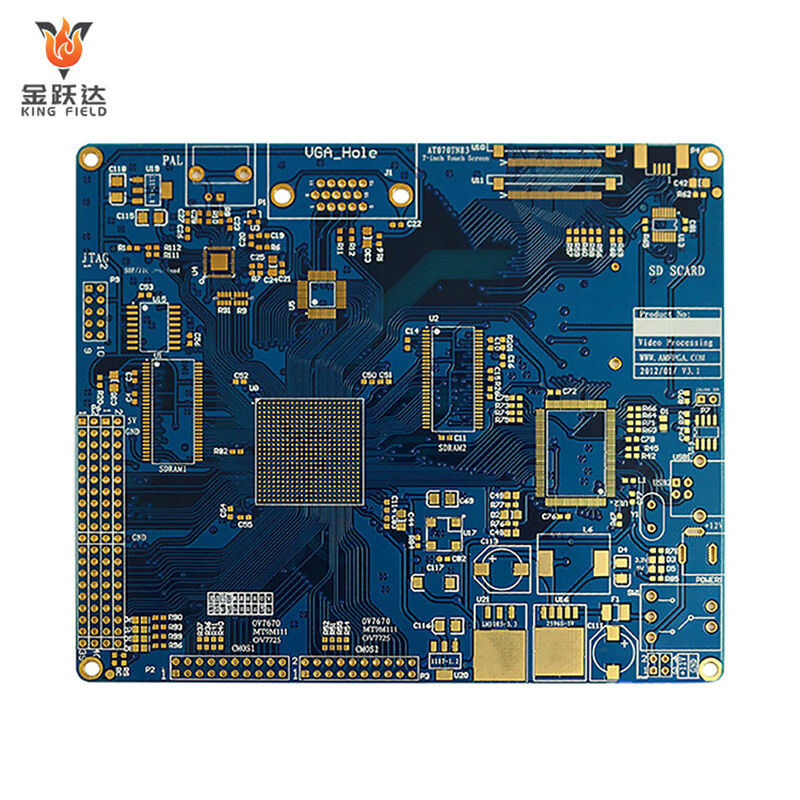

Substraatnormalisatie

De mainstream gebruikt FR-4 epoxyhars glasvezelplaat (verantwoordelijk voor meer dan 90% van de totale standaard PCB's), terwijl fenolische papierplaat (FR-1/FR-2) wordt gebruikt in enkele toepassingen. De substraatprestaties voldoen aan de algemene normen van IPC, UL en andere normen. Bijvoorbeeld heeft FR-4 een glastovertemperature (Tg) van ongeveer 130~150℃, een thermische geleidbaarheid van 0,3~0,5 W/(m·K) en diëlektrische constante (Dk) van 4,2~4,7@1GHz. Het heeft stabiele prestaties en lage kosten.

Processtandaardisatie

Volgens wereldwijd aanvaarde PCB-productieprocessen (materiaalvoorbereiding → boren → koperplateren → elektrolytisch plateren → belichten → etsen → soldeermasker → oppervlaktebehandeling → vormen → testen), zijn verwerkingsparameters en precisie-eisen binnen de industrie allemaal genormaliseerd:

· Standaard lijnbreedte/afstand: ≥0,1 mm (4 mil);

· Minimale gatdiameter: ≥0,3 mm;

· Oppervlaktebehandeling: Verkiest genormaliseerde processen zoals HASL (High-Speed Iron Lamination), ENIG (Engineering Injection Gold) en nikkel-goud plateren;

· Aantal lagen: Voornamelijk enkel-/dubbelzijdige platen, meerlagige platen (4~8 lagen) vallen ook binnen het standaardbereik (meer dan 12 lagen worden meestal geclassificeerd als high-end PCB's).

Het kernverschil tussen standaard printplaten en speciale printplaten

| Standaard PCB | Speciale printplaten | ||||

| ondergrond | FR-4 epoxyhars glasvezelplaat, fenolische papierplaat | Keramiek, PTFE-composieten, polyimide (PI), enz. | |||

| Proceskenmerken | Volledig genormaliseerd, met een hoog massaproductie-opbrengstpercentage (≥98%). | Gecustomizeerde processen, waarvan sommige gespecialiseerde apparatuur vereisen. | |||

| Prestatiegerichtheid | Basis circuitverbinding, geen speciale prestatie-eisen. | Voldoen aan speciale eisen zoals warmteafvoer, hoge frequentie, flexibiliteit en hoge temperatuurbestendigheid | |||

| kosten | Lage kosten (FR-4-substraat kost slechts 1/10 van keramische PCB's) | Hoog (de kosten van substraat en productieproces zijn 5 tot 50 keer zo hoog als die van standaard PCB's) | |||

| Toepasselijke scenario's | Standaard circuitaansluiting (lage vermogen, lage frequentie, normale temperatuur omgeving) | Hogefrequentie-communicatie, hoge vermogensafvoer, extreme omgevingen en onregelmatige structuren | |||

Gemeenschappelijke typen

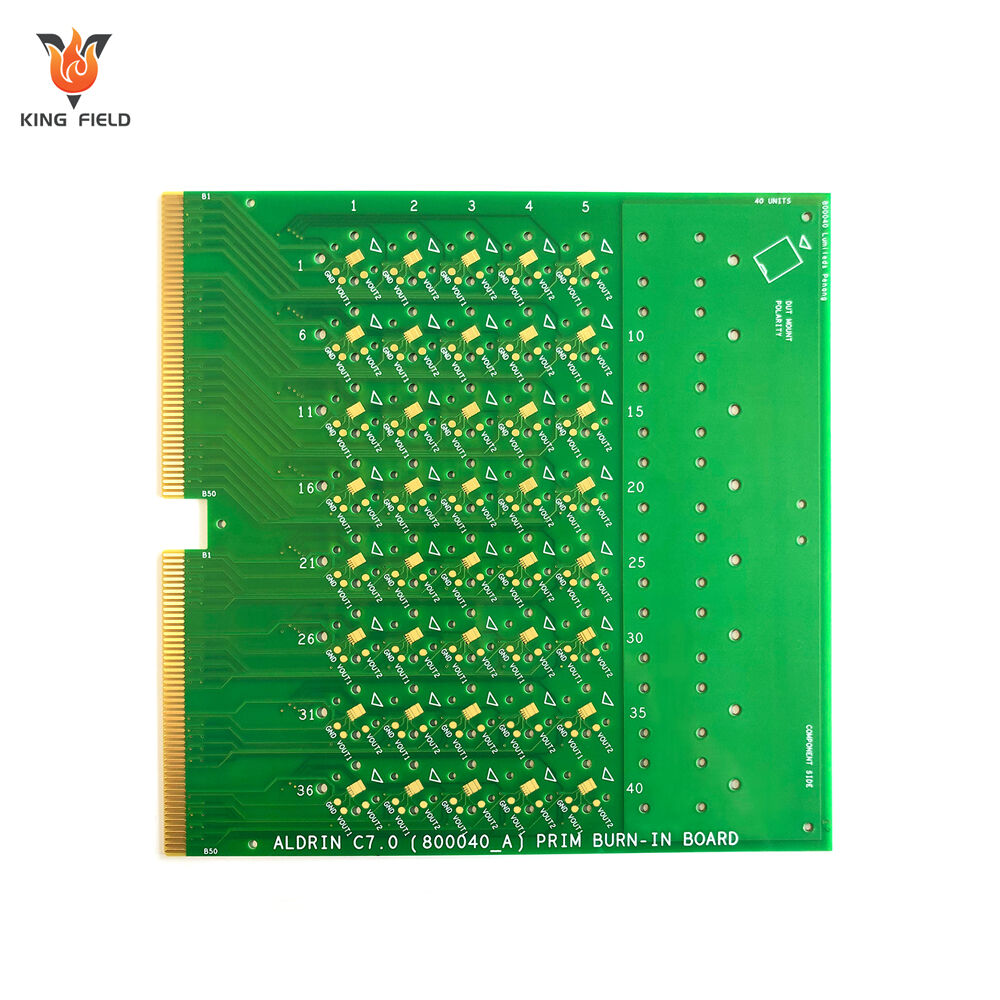

Geclassificeerd op aantal lagen:

· Enkellaagse PCB: Alleen één zijde heeft bedrading, laagste kosten, geschikt voor eenvoudige schakelingen;

· Dubbellaagse PCB: Beide zijden hebben bedrading, onderling verbonden via via's, het meest gangbare type standaard PCB;

· Meerlagige PCB (4-8 lagen): Bevat interne laag elektronica, geschikt voor complexe circuits, nog steeds binnen de standaardcategorie.

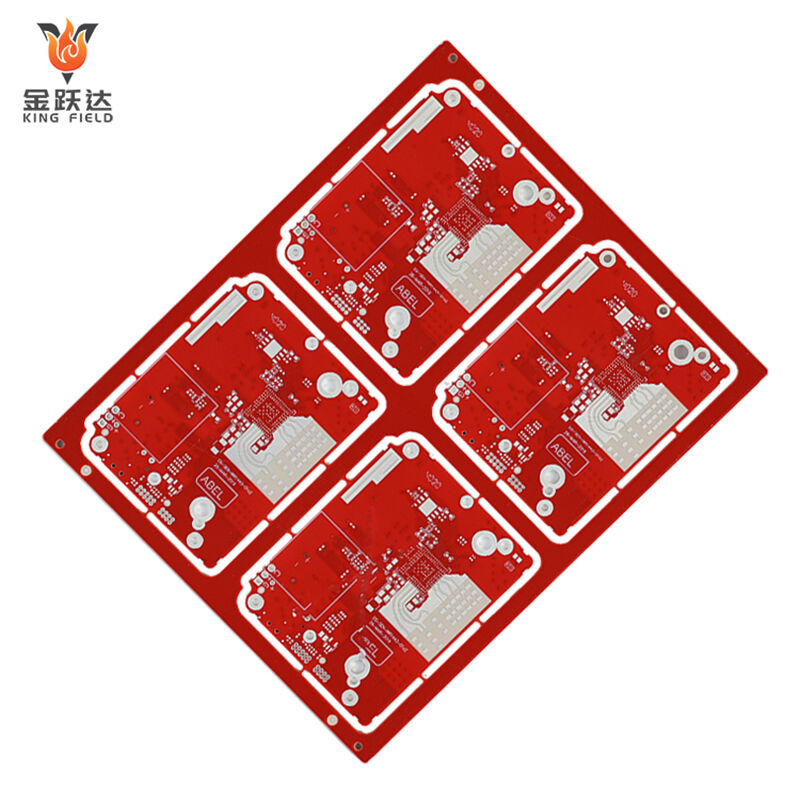

· Geclassificeerd op basis van structuur: Het betreft allemaal stijve PCB's (flexibele PCB's zijn speciale PCB's), met een vaste vorm die niet kan buigen.

Voordelen

Standaard PCB's (voornamelijk gebaseerd op FR-4-substraat) zijn inmiddels het meest gebruikte type printplaat in elektronische apparaten, dankzij hun kernkenmerken van standaardisatie, veelzijdigheid en hoge kostenefficiëntie. Hun specifieke voordelen zijn als volgt:

Uiteindelijke kostenvoordeel

· Lage substraatkosten: FR-4-epoxyhars glasvezelplaat is momenteel het PCB-substraat met de grootste massaproductie. De grondstofprijs is slechts 1/10 tot 1/50 van die van speciale substraten zoals keramiek en Rogers, en de levering is stabiel;

· Lage productiekosten: Het hanteert een volledig genormaliseerd productieproces, zonder behoefte aan speciale apparatuur of aangepaste processen, en de opbrengst bij massaproductie is 98% of meer, waardoor de stukprijs verder daalt;

· Lage inkoopkosten: De marktvoorziening is voldoende en de industriële ketens van hoge- en lage-afnemers zijn gerijpt (plaat, bewerking, testen).

Zelfs bij kleine en middelgrote partijinkopen kan een lage stukprijs worden bereikt, waardoor het geschikt is voor kostgevoelige producten zoals consumentenelektronica en kleine huishoudapparaten.

Gerijpt normalisatiesysteem

· Ontwerpnormalisatie: Op basis van wereldwijd erkende normen zoals IPC-2221 en UL kunnen ontwerpers direct gebruikmaken van beproefde ontwerpbibliotheken zonder opnieuw te hoeven valideren;

· Procesnormalisatie: Van boren en galvaniseren tot soldermaskeren en formen, alle processen hebben duidelijke sectornormen, en standaard PCB's die door verschillende fabrikanten worden geproduceerd, zijn sterk compatibel, zodat er geen moet het ontwerp aanpassen bij wisselende leveranciers;

· Teststandaardisatie: Verificatieprocessen zoals continuïteitstesten, isolatietesten en soldeereigenschappen worden geharmoniseerd, waardoor productkwaliteit kwantificeerbaar en traceerbaar is, wat kwaliteitsrisico's vermindert.

Groot scala aan veelzijdigheid en aanpasbaarheid

· Scenario-aanpasbaarheid:

Bestrijkt meer dan 90% van conventionele elektronische apparaten, inclusief consumentenelektronica (TV's, routers), industriële besturing (gewone PLC's), kantoorapparatuur (printers) en auto-elektronica (in-voertuig entertainment systemen) waardoor aanpassing voor afzonderlijke scenario's overbodig wordt.

· Componentcompatibiliteit:

Ondersteunt alle conventioneel verpakte componenten, aanpassend aan gangbare solderprocessen zoals THT en SMT, en biedt hoge ontwerpvrijheid.

· Lagenbestrijking:

Van enkelzijdige printed circuit boards tot 8-laags boards, alle vallen binnen de standaard PCB-categorie, en voldoen aan de behoeften van zowel eenvoudige als complexe schakelingen.

Stabiele basisprestaties

· Betrouwbare elektrische prestaties: Stabiele diëlektrische constante, isolatiesterkte voldoet aan de eisen van conventionele laag-/hoogspanningsschakelingen en signaaloverdracht verlies is verwaarloosbaar in laagfrequente (<2GHz) toepassingen;

· Voldoet aan mechanische prestatienormen: Hoge hardheid en niet gemakkelijk vervormd; de 1,6 mm dikke FR-4 PCB kan conventionele montagebelasting weerstaan, voldoend aan aan de structurele ondersteuningsvereisten van de apparatuur;

· Milieuaanpassingsvermogen: De prestaties nemen op lange termijn niet af bij normale temperaturen (-20℃~85℃) en in droge omgeving, geschikt voor gebruiksomstandigheden van de meeste elektronische apparatuur voor binnen.

Conventionele toelevering en levering

· Korte productiecyclus: Gestandaardiseerde processen elimineren de noodzaak voor maatwerkontwikkeling, met levertijden voor kleine tot middelgrote series in slechts 3-5 dagen, veel sneller dan speciaal PCB;

· Grote keuze aan leveranciers: Tienduizenden standaard PCB-fabrikanten wereldwijd, variërend van grote fabrieken tot kleine werkplaatsen, bieden voldoende ruimte voor onderhandelingen voor kopers;

· Conventionele nazorg en onderhoud: Standaard PCB's zijn goedkoop in kosten voor foutdetectie en vervanging, waardoor onderhoudspersoneel snel circuits kan identificeren en componenten kan vervangen, wat de stilstand van apparatuur vermindert onderhoudskosten.

Ontwerp en productie met lage drempel

Laag ontwerpniveau: Ingenieurs hoeven niet de kenmerken van speciale substraatmaterialen te beheersen; gewone kennis van elektronica is voldoende om het ontwerp voltooien. Laag productieniveau: Kleinere en middelgrote fabrieken kunnen ook massaproductie realiseren via gestandaardiseerde apparatuur zonder hoge investeringen in apparatuur investering, wat de kosten verder verlaagt.

Stevige RPCB-productiecapaciteit

| Artikel | RPCB | HDI | |||

| minimale lijnbreedte/lijnafstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimale gatdiameter | 6 MIL (0,15 mm) | 6 MIL (0,15 mm) | |||

| minimale soldeermaskeropening (enkelzijdig) | 1,5 MIL (0,0375 mm) | 1,2 MIL (0,03 mm) | |||

| minimale soldeermaskerbrug | 3 MIL (0,075 mm) | 2,2 MIL (0,055 mm) | |||

| maximale aspectverhouding (dikte/boorgatdiameter) | 0.417361111 | 0.334027778 | |||

| impedantiebesturing nauwkeurigheid | +/-8% | +/-8% | |||

| afgewerkte dikte | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximale plaatmaat | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximale afgewerkte koperdikte | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimale plaatdikte | 6 MIL (0,15 mm) | 3 MIL (0,076 MM) | |||

| maximaal aantal lagen | 14 laag | 12 laag | |||

| Oppervlaktebehandeling | HASL-LF, OSP, Inbaddering Goud, Inbaddering Tin, Inbaddering Ag | Inbaddering Goud, OSP, geselecteerde inbaddering goud | |||

| koolstofafdruk | |||||

| Min/max lasergaatje grootte | / | 3MIL / 9,8MIL | |||

| tolerantie lasergaatje grootte | / | 0.1 |