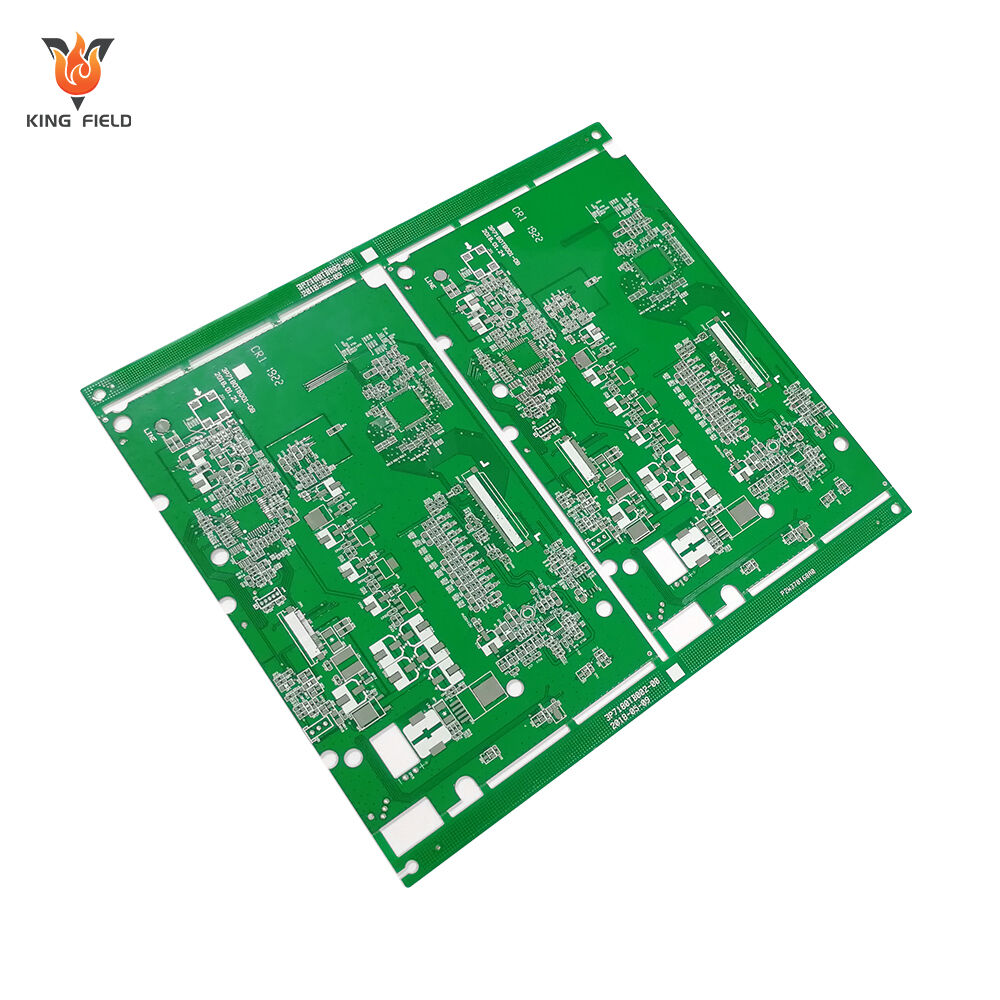

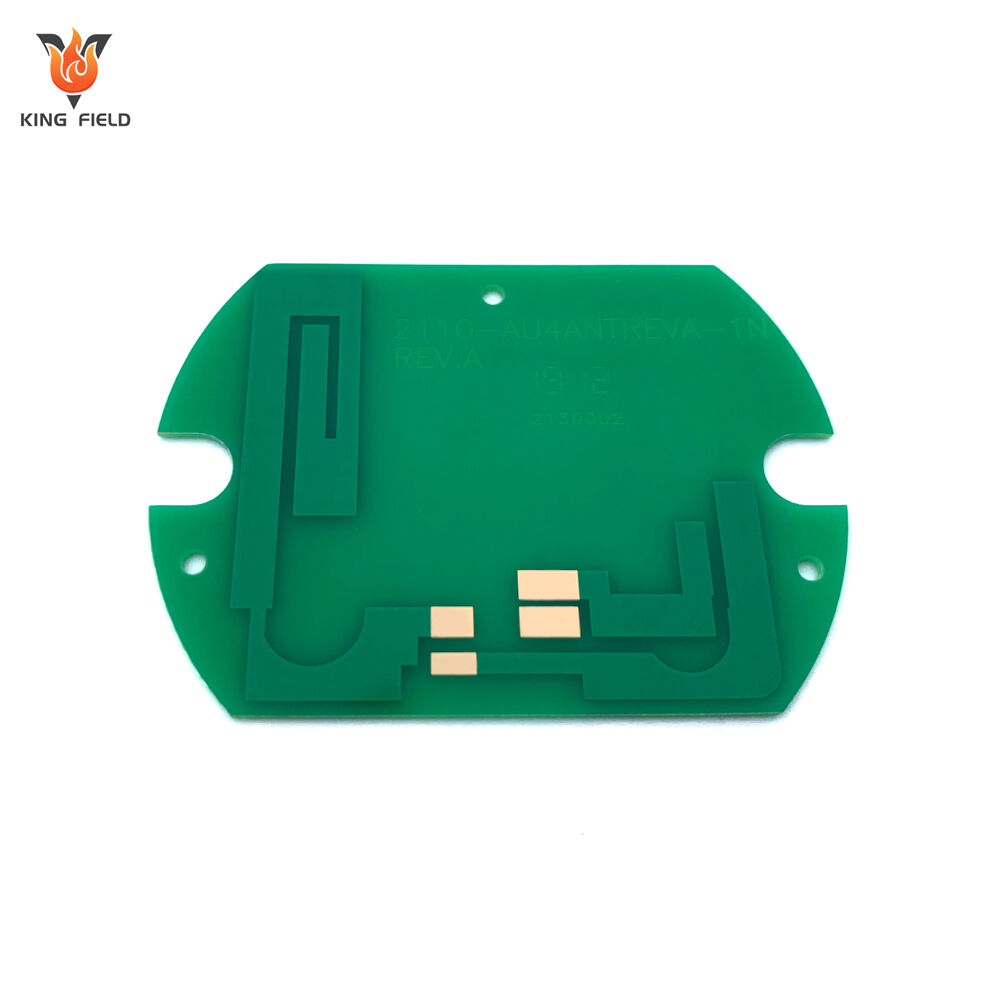

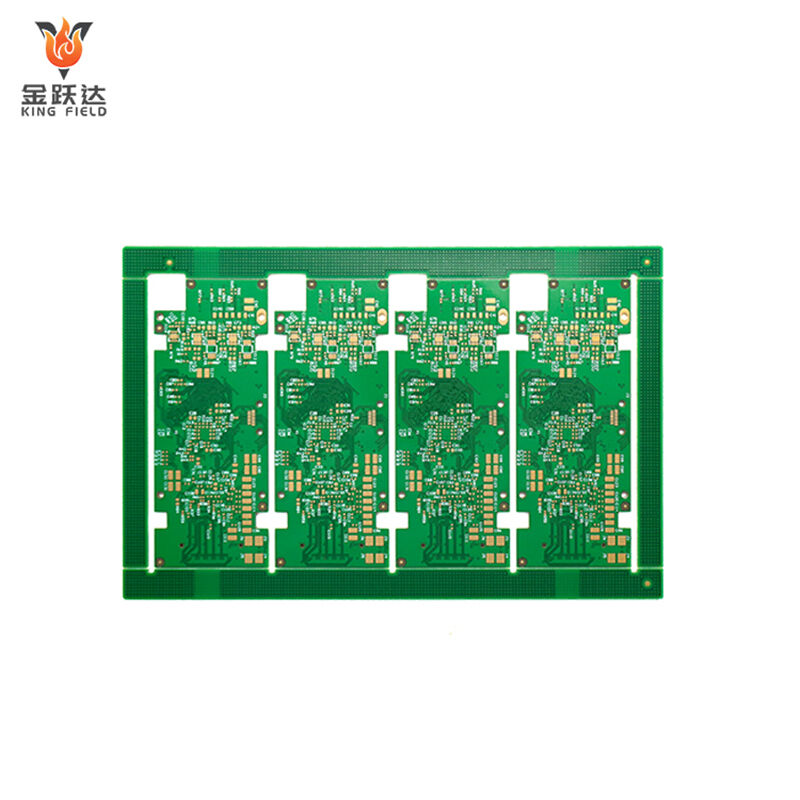

Standard PCB

Pålitelige standard-PCB-er for industrielle/automotive/konsum/medisinske elektronikanvendelser. Kostnadseffektivt, holdbart FR4-basert design med presis kretsteknologi – kombinert med 24-timers prototyping, rask levering, DFM-støtte og AOI-testing.

✅ FR4-substrat

✅ Universal kompatibilitet på tvers av flere industrier

✅ Kvalitetsverifisering for konsekvent ytelse

Beskrivelse

Betydningen av standard-PCB-er

Standard PCB refererer vanligvis til trykte kretskort som er produsert i henhold til bransjestandarder, med bruk av modne prosesser og konvensjonelle substrater. De er et begrep i forhold til spesial-PCB. Deres kjerneegenskaper er høy allsidighet, standardiserte prosesser og kontrollerbare kostnader. De dekker i hovedsak behovet for grunnleggende kretsløpskopling i vanlige scenarier som forbrukerelektronikk og industriell styring.

Substratstandardisering

Det mest brukte er FR-4 epoksyharpiks fiberglassplate (utgjør mer enn 90 % av totale standard PCB-er), mens fenolisk papirplate (FR-1/FR-2) brukes i noen få anvendelser. Underlagets ytelse oppfyller de generelle standarder fra IPC, UL og andre standarder. For eksempel har FR-4 en glassomvandlingstemperatur (Tg) på ca. 130~150℃, varmeledningsevne på 0,3~0,5 W/(m·K) og dielektrisk konstant (Dk) på 4,2–4,7@1 GHz. Det har stabil ytelse og lav kostnad.

Prosessstandardisering

Følger globale standardprosesser for PCB-produksjon (materialeforberedelse → boringer → kobberplatering → elektroplatering → eksponering → etsing → loddemaske → overflatebehandling → formgiving → testing), prosessparametre og presisjonskrav er alle standardisert innen bransjen:

· Standard linjebredde/avstand: ≥0,1 mm (4 mil);

· Minimum borehullsdiameter: ≥0,3 mm;

· Overflatebehandling: Foretrekker standardiserte prosesser som HASL (High-Speed Iron Lamination), ENIG (Engineering Injection Gold) og nikkel-gullbelagning;

· Antall lag: Hovedsakelig enkelt-/dobbelsidige kretskort, flerlagkretskort (4–8 lag) er også innenfor standardomfanget (mer enn 12 lag regnes for det meste som high-end PCB-er).

Hovedforskjellen mellom standard-PCB-er og spesial-PCB-er

| Standard PCB | Spesial-PCB-er | ||||

| substrat | FR-4 epoksyharpiks med glassfiber, fenolisk papirplate | Keramikk, PTFE-kompositter, polyimid (PI), etc. | |||

| Prosesskarakteristikk | Fullt standardisert, med høy masseporduksjonsutbytte (≥98 %). | Tilpassede prosesser, hvor noen krever spesialutstyr. | |||

| Ytelsesfokus | Grunnleggende kretsløpsforbindelse, ingen spesielle ytelseskrav. | Oppfyllelse av spesielle krav som varmeavledning, høy frekvens, fleksibilitet og temperaturmotstand | |||

| kostnad | Lav kostnad (FR-4 substratkostnader er bare 1/10 av keramiske kretskort) | Høy (kostnaden for substrat og produksjonsprosessen er 5 til 50 ganger høyere enn for standard kretskort) | |||

| Anvendelsesområder | Standard kretsforgrening (lav effekt, lav frekvens, normalt temperaturmiljø) | Høyfrekvent kommunikasjon, høy effektkjøling, ekstreme miljøer og uregelmessige strukturer | |||

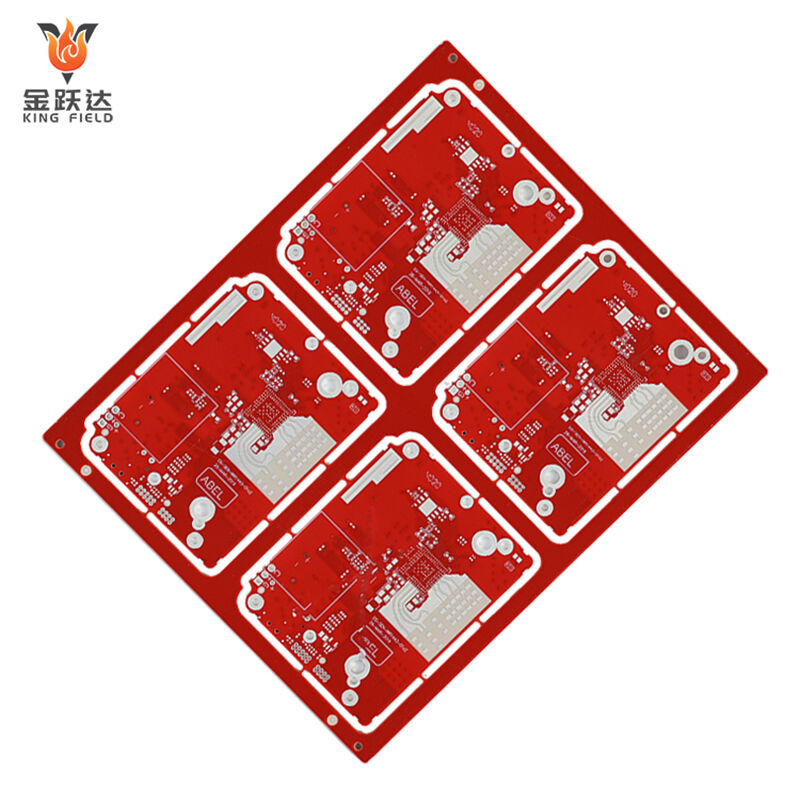

Vanlige typer

Klassifisert etter antall lag:

· Ensidig PCB: Bare en side har kretser, laveste kostnad, egnet for enkle kretser;

· Dobbelsidig PCB: Begge sider har kretser, forbundet via gjennomgående hull (vias), er den mest brukte typen standard-PCB;

· Flersjiktet PCB (4–8 lag): Inkluderer innersjikt-kretser, egnet for komplekse kretser, fortsatt innenfor standardkategorien.

· Klassifisert etter struktur: Alle er stive PCB-er (fleksible PCB-er er spesial-PCB-er), med fast form og kan ikke bøyes.

Fordeler

Standard-PCB-er (primært basert på FR-4-substrat) har blitt den mest brukte typen kretskort i elektroniske enheter på grunn av sine kjerneegenskaper: standardisering, allsidighet og høy kostnadseffektivitet. Deres spesifikke fordeler er som følger:

Ultimat kostnadsfordel

· Lavt substratkostnad: FR-4 epoksyharpiks glassfiberplate er per i dag PCB-substratet med størst massproduksjon. Råvareprisen er bare 1/10 til 1/50 av prisen for spesialsubstrater som keramikk og Rogers, og tilgangen er stabil;

· Lav prosesskostnad: Den benytter en helt standardisert produksjonsprosess, uten behov for spesialutstyr eller tilpassede prosesser, og utbyttet ved masseproduksjon er så høyt som 98 % eller mer, noe som ytterligere reduserer enhetskostnaden;

· Lav innkjøpskostnad: Markedsforsyningen er tilstrekkelig, og de opp- og nedstrøms liggende verdikjedene er modne (plater, bearbeiding, testing).

Lav enhetspris kan oppnås selv ved små og mellomstore serier, noe som gjør den egnet for kostnadssensitive produkter som konsumentelektronikk og små hjemmeapparater.

Modent standardiseringssystem

· Designstandardisering: Ved å følge globalt anerkjente standarder som IPC-2221 og UL, kan designere bruke modne designbibliotek direkte uten ny verifikasjon;

· Prosessstandardisering: Fra boring og elektroplatering til loddemaskering og formgiving, har alle prosesser klare bransjestandarder, og standard PCB-er produsert av ulike produsenter er svært kompatible, slik at det ikke er må justere designet ved bytte av leverandører;

· Testingstandardisering: Verifikasjonsprosesser som kontinuitetstesting, isolasjonstesting og loddbarhetstesting er standardisert, og produktkvalitet kan kvantifiseres og spores, noe som reduserer kvalitetsrisiko.

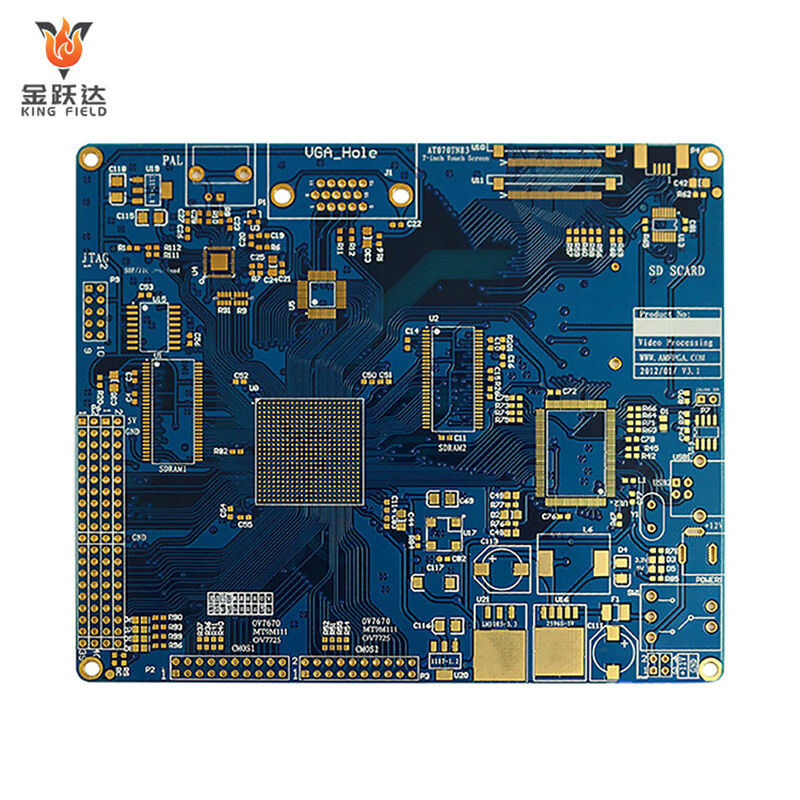

Bred vifte av allsidighet og tilpasningsevne

· Scenario-tilpasningsevne:

Dekker over 90 % av konvensjonelle elektroniske enheter, inkludert konsumentelektronikk (TV-er, rutere), industriell styring (vanlige PLC-er), kontoreutstyr (skrivere) og biltelematikk (bordets underholdningssystemer) som eliminerer behovet for tilpasning til enkeltsituasjoner.

· Komponentkompatibilitet:

Støtter alle konvensjonelt pakket komponenter, tilpasser seg til vanlige loddeprosesser som THT og SMT, og gir høy designfleksibilitet.

· Lagdekning:

Fra enkelsidige til 8-lagskort, alt faller innenfor standard-PCB-kategorien og dekker behovet fra enkle til komplekse kretsløp.

Stabil grunnleggende ytelse

· Pålitelig elektrisk ytelse: Stabil dielektrisk konstant, isolasjonsstyrke som oppfyller kravene for konvensjonelle lavspenning/høyspenning-kretsløp og signaloverføring tap er neglisjerbart i lavfrekvente (<2 GHz) scenarier;

· Oppfyller mekaniske ytelsesstandarder: Høy hardhet og ikke lett deformert; et 1,6 mm tykt FR-4 PCB kan tåle vanlig monteringsspenning, og oppfyller kravene til strukturell støtte for utstyret;

· Tilpasningsevne til miljø: Langsiktig ytelse forringes ikke ved normal temperatur (-20 ℃–85 ℃) og tørt miljø, egnet for bruksforholdene til de fleste innendørs elektroniske enheter.

Behagelig forsyningskjede og levering

· Kort produksjonsyklus: Standardiserte prosesser eliminerer behovet for tilpasset utvikling, med leveringscykluser for små til mellomstore partier på kun 3–5 dager, mye raskere enn spesial-PCB-er;

· Bred vifte av leverandører: Titusener av standard-PCB-produsenter verden over, fra store fabrikker til små verksteder, gir stor rom for forhandling for kjøpere;

· Behagelig kundestøtte og vedlikehold: Standard-PCB tilbyr lave kostnader for feilsøking og utskifting, slik at vedlikeholdsansatte raskt kan identifisere kretser og bytte ut komponenter, noe som reduserer nedetid for utstyr vedlikeholdskostnader.

Produksjon og design med lav terskel

Lav designterskel: Ingenjører trenger ikke å mestre egenskapene til spesielle underlag; vanlig elektronikkteknisk kunnskap er tilstrekkelig for å fullføre designet. Lav produksjonsterskel: Små og mellomstore fabrikker kan også oppnå massproduksjon ved hjelp av standardutstyr uten behov for dyrt utstyr investering, noe som ytterligere reduserer kostnadene.

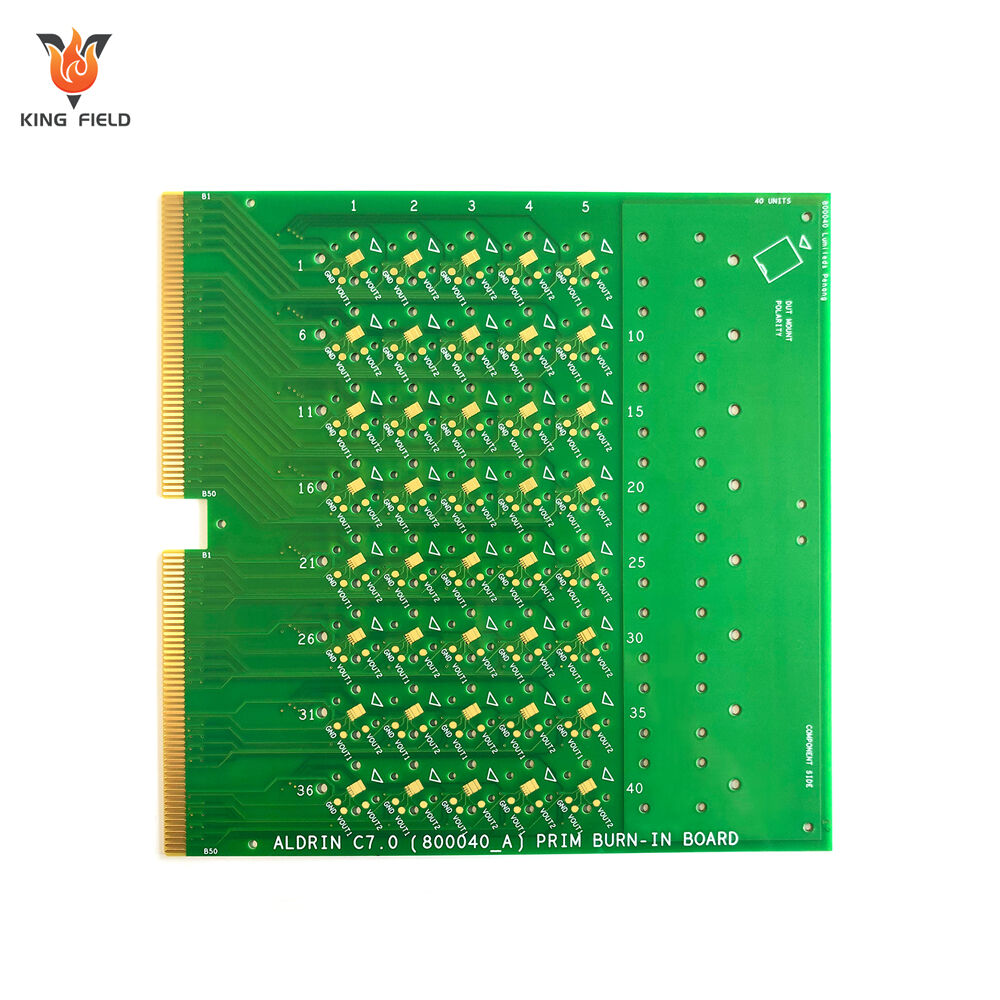

Stiv RPCB-produksjonskapasitet

| Punkt | RPCB | HDI | |||

| minimum linjebredde/linjeavstand | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0.05MM) | |||

| minimum hull diameter | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| minimum loddebestandig åpning (enkel side) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimum loddebestandig bro | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksimal aspektforhold (tykkelse/hull diameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrollnøyaktighet | +/-8% | +/-8% | |||

| ferdig tykkelse | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maksimalt kortstørrelse | 630 MM*620 MM | 620 MM*544 MM | |||

| maksimal ferdig kopperstykkelse | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimum platetykkelse | 6MIL(0.15MM) | 3MIL (0,076MM) | |||

| maksimalt antall lag | 14 lag | 12 lag | |||

| Overflatebehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion gull | |||

| karbonprinting | |||||

| Min/maks laserhullstørrelse | / | 3MIL / 9,8MIL | |||

| toleranse for laserhullstørrelse | / | 0.1 |