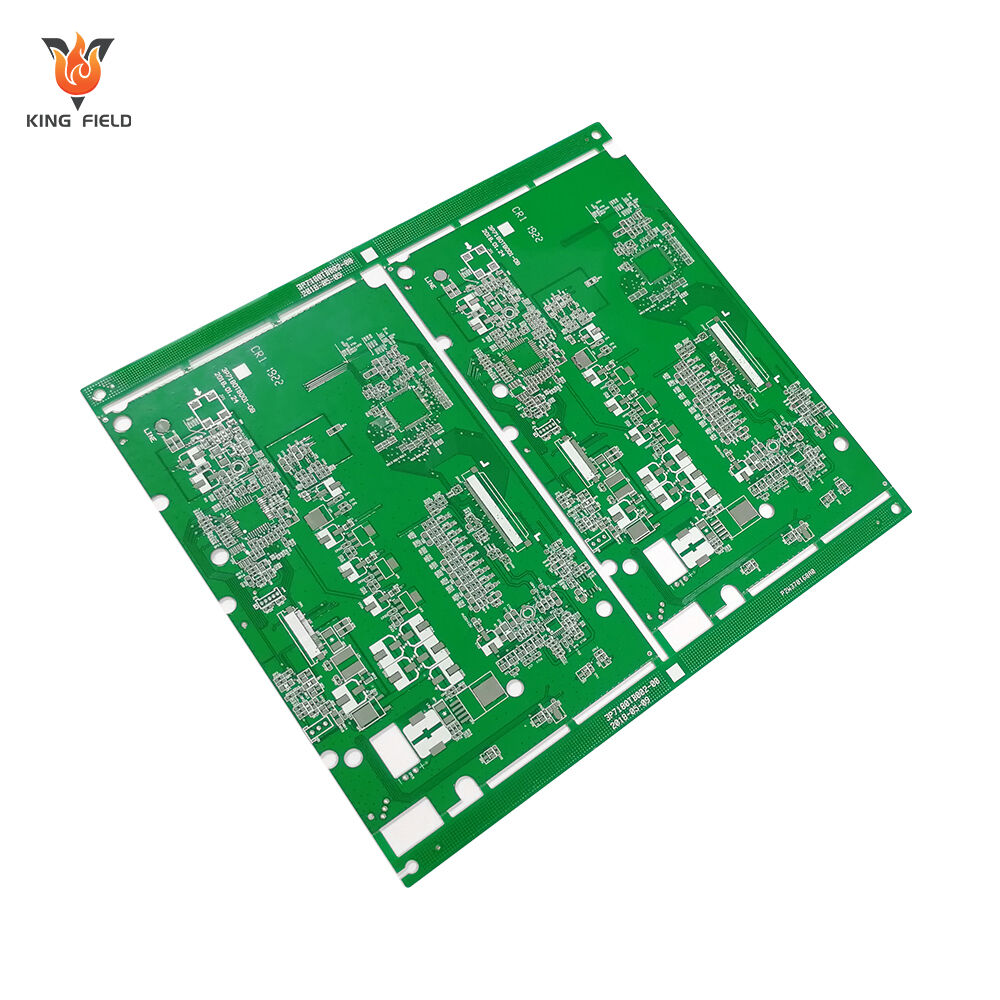

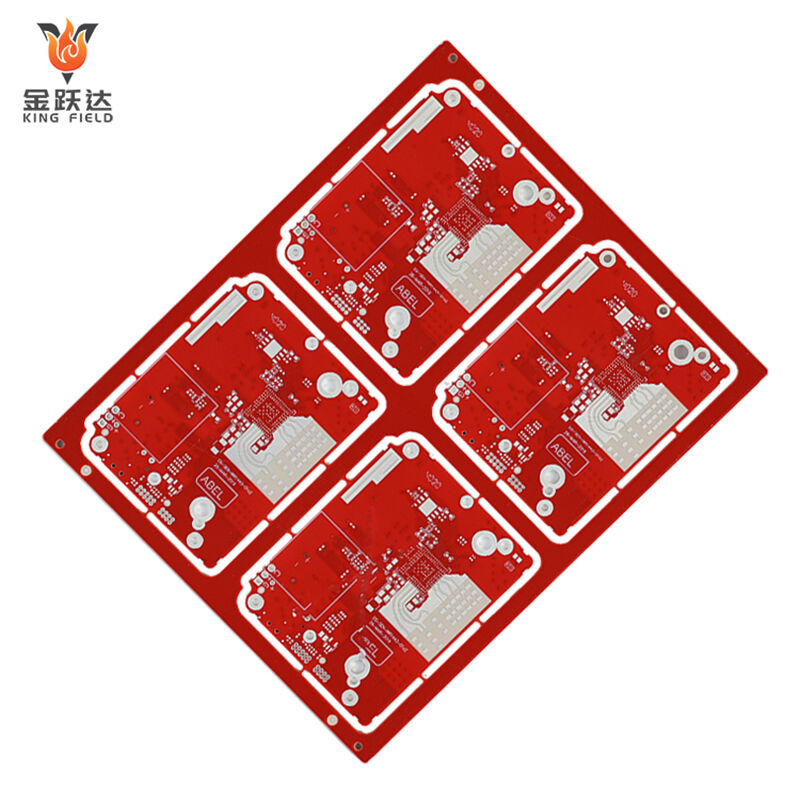

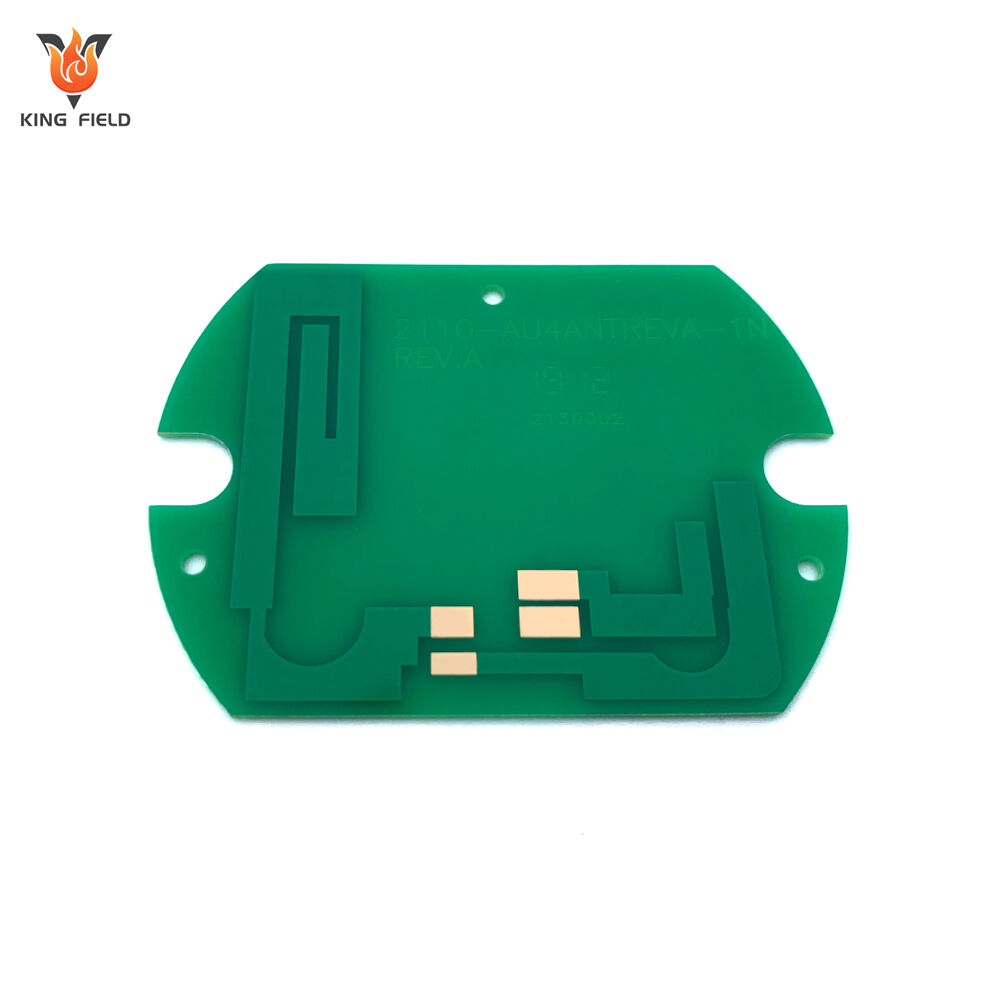

Standardowa płyta PCB

Niezawodne standardowe płytki PCB do elektroniki przemysłowej/samochodowej/użytkownika końcowego/medycznej. Opłacalna, trwała konstrukcja na bazie FR4 z precyzyjną elektroniką — w połączeniu z prototypowaniem w 24 godziny, szybką dostawą, wsparciem DFM i testowaniem AOI.

✅ Podłoże FR4

✅ Uniwersalna kompatybilność wielosektorowa

✅ Walidacja jakości dla spójnej wydajności

Opis

Znaczenie standardowych płytek PCB

Standardowe płytki PCB zazwyczaj odnoszą się do płytek drukowanych produkowanych zgodnie ze standardowymi specyfikacjami branżowymi, przy użyciu dojrzałych procesów i konwencjonalnych podłoży. Są one pojęciem odniesienia w stosunku do specjalistycznych płytek PCB. Ich podstawowymi cechami są duża uniwersalność, ujednolicone procesy produkcyjne oraz kontrolowane koszty. Służą przede wszystkim zaspokajaniu podstawowych potrzeb związanych z połączeniami elektrycznymi w typowych zastosowaniach, takich jak elektronika użytkowa i sterowanie przemysłowe.

Standardyzacja podłoży

Głównym materiałem jest płytka szklana z żywicą epoksydową FR-4 (stanowiąca ponad 90% wszystkich standardowych płytek PCB), podczas gdy płytka fenolowa z papieru (FR-1/FR-2) jest stosowana w nielicznych zastosowaniach. Właściwości podłoża spełniają ogólne normy IPC (Międzynarodowego Stowarzyszenia Branż Elektronicznych), UL oraz inne. Na przykład FR-4 charakteryzuje się temperaturą szklenia (Tg) około 130~150℃, przewodnością cieplną 0,3~0,5 W/(m·K) oraz normy IPC, UL oraz inne normy. Na przykład FR-4 ma temperaturę przejścia szklistego (Tg) około 130~150℃, przewodność cieplną 0,3~0,5 W/(m・K) i stałą dielektryczną (Dk) w zakresie 4,2~4,7@1GHz. Posiada stabilne parametry eksploatacyjne i niski koszt.

Standaryzacja procesu

Zgodnie z powszechnie przyjętymi na całym świecie procesami produkcji płytek PCB (przygotowanie materiału → wiercenie → pokrywanie miedzią → galwanizacja → ekspozycja → trawienie → maska lutownicza → obróbka powierzchni → formowanie → testowanie), parametry przetwarzania i wymagania dotyczące dokładności są ujednolicone w branży:

· Standardowa szerokość linii/odstęp: ≥0,1 mm (4 mil);

· Minimalny średnica otworu: ≥0,3 mm;

· Obróbka powierzchni: Preferowane są ujednolicone procesy, takie jak HASL (High-Speed Iron Lamination), ENIG (Engineering Injection Gold) oraz powlekanie niklem i złotem;

· Liczba warstw: Głównie płytki jedno- i dwustronne, płytki wielowarstwowe (4–8 warstw) również mieszczą się w standardowym zakresie (powyżej 12 warstw zaliczane są głównie do wysokiej klasy PCB).

Główna różnica między standardowymi a specjalnymi płytami PCB

| Standardowa płyta PCB | Płytki PCB specjalistyczne | ||||

| podłoże | Płyta ze szkłotkaniny z żywicą epoksydową FR-4, płyta fenolowa | Ceramika, kompozyty PTFE, poliimid (PI) itp. | |||

| Charakterystyka procesu | W pełni ustandaryzowane, z wysokim współczynnikiem wydajności masowej produkcji (≥98%) | Procesy niestandardowe, niektóre wymagają specjalistycznego sprzętu. | |||

| Skupienie na wynikach | Podstawowe połączenie obwodów, bez szczególnych wymagań dotyczących wydajności. | Spełnianie specjalnych wymagań, takich jak odprowadzanie ciepła, wysoka częstotliwość, elastyczność i odporność na wysoką temperaturę | |||

| koszt | Niski koszt (podłoże FR-4 kosztuje tylko 1/10 podłoży ceramicznych PCB) | Wysoki (koszt podłoża i procesu produkcyjnego jest od 5 do 50 razy wyższy niż w przypadku standardowych PCB) | |||

| Zakres zastosowania | Standardowe połączenie obwodu (mała moc, niska częstotliwość, normalne warunki temperaturowe) | Komunikacja wysokoczęstotliwościowa, odprowadzanie ciepła o dużej mocy, ekstremalne warunki środowiskowe i nieregularne struktury | |||

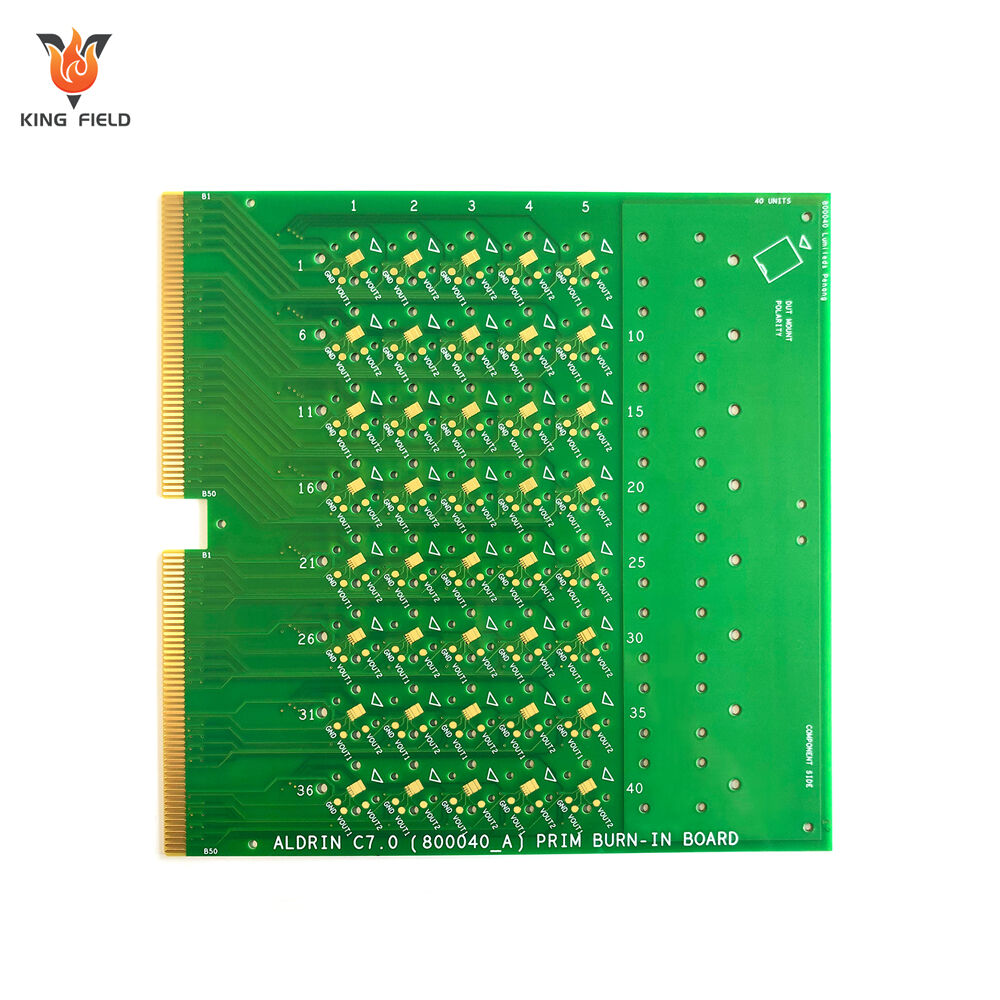

Powszechne typy

Podzielone według liczby warstw:

· Jednostronna płytka PCB: Tylko jedna strona ma obwody, najniższy koszt, odpowiednia dla prostych obwodów;

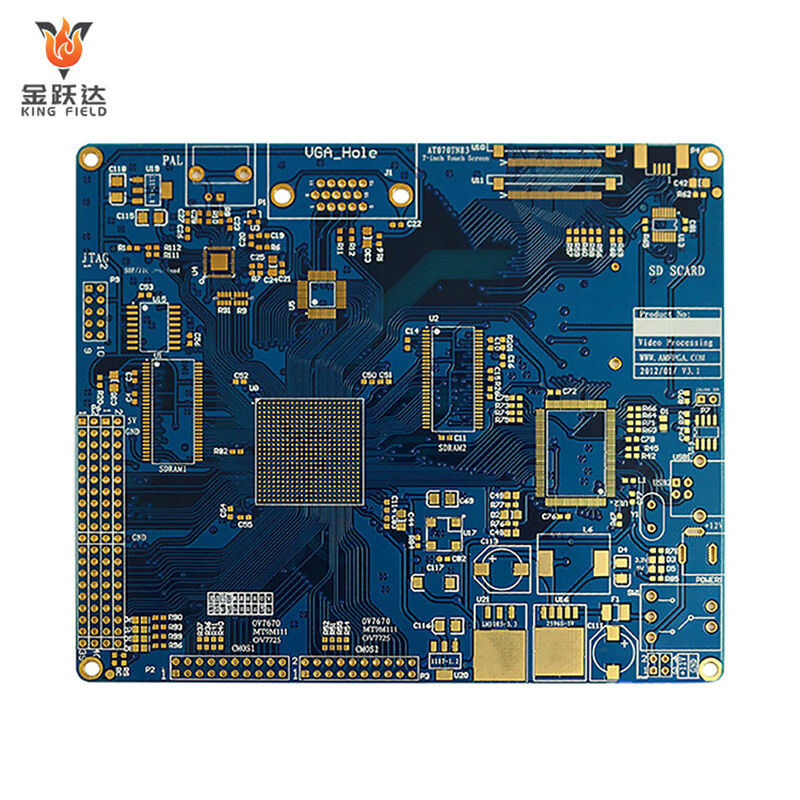

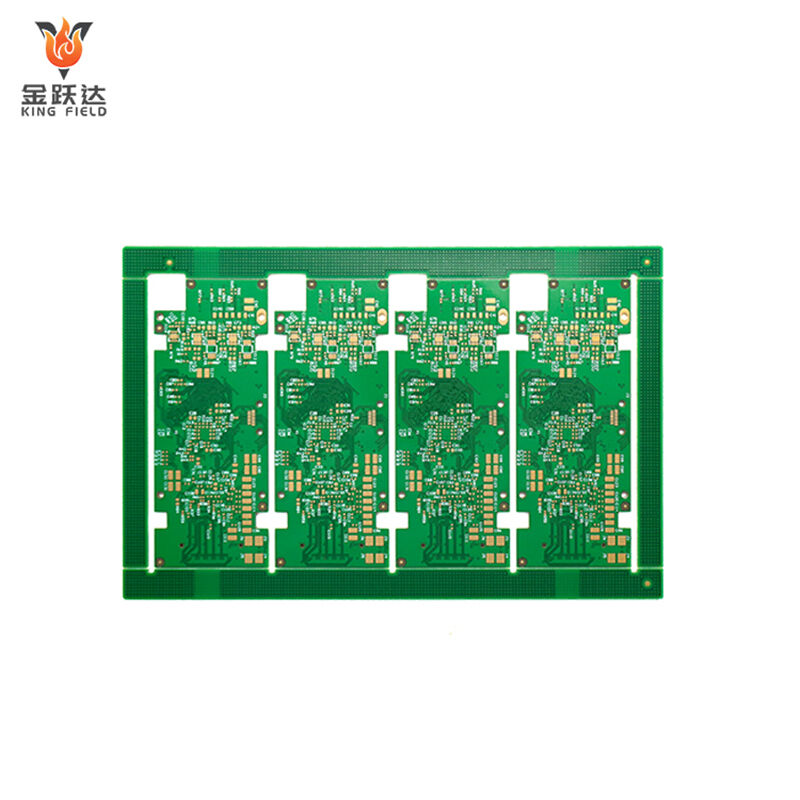

· Dwustronna płytka PCB: Obie strony mają obwody, połączone za pomocą przelotek, płytki PCB typu mainstream;

· Wielowarstwowa płytka PCB (4-8 warstw): Zawiera wewnętrzne warstwy obwodów, odpowiednia dla złożonych obwodów, nadal w kategorii standardowej.

· Podzielone według struktury: Wszystkie są sztywnymi płytkami PCB (elastyczne PCB to specjalne płytki), mają stały kształt i nie mogą być gięte.

Zalety

Standardowe płytki PCB (głównie oparte na podłożu FR-4) stały się najpowszechniej stosowanym typem płytek drukowanych w urządzeniach elektronicznych dzięki swoim podstawowym cechom: standaryzacji, uniwersalności i wysokiej opłacalności. Ich konkretne zalety są następujące:

Ostateczna przewaga kosztowa

· Niski koszt podłoża: Płyta z epoksydową żywicy szklanej FR-4 jest obecnie podłożem PCB o największej skali produkcji masowej. Cena surowca wynosi zaledwie 1/10 do 1/50 ceny specjalnych podłoży, takich jak ceramika czy Rogers, a dostawa jest stabilna;

· Niski koszt procesu: Zastosowanie w pełni standaryzowanego procesu produkcyjnego, bez konieczności używania specjalistycznego sprzętu lub niestandardowych procesów, a wydajność produkcji masowej wynosi 98% lub więcej, co dalszym stopniu obniża koszt jednostkowy;

· Niski koszt zakupu: Dostawa na rynku jest wystarczająca, a łańcuchy przemysłowe w górę i w dół strumienia są dojrzałe (plyta, obróbka, testowanie).

Niską cenę jednostkową można uzyskać nawet przy zakupach małych i średnich partii, co czyni ją odpowiednią dla produktów wrażliwych na koszty, takich jak elektronika użytkowa i małe urządzenia domowe.

Dojrzały system standaryzacji

· Standaryzacja projektowania: Projektanci mogą korzystać bezpośrednio z dojrzałych bibliotek projektowych bez konieczności ponownej weryfikacji, przestrzegając globalnie uznanych standardów, takich jak IPC-2221 i UL;

· Standaryzacja procesu: Od wiercenia i galwanizacji po nanoszenie lakieru utwardzanego UV i formowanie, wszystkie procesy mają jasno określone normy branżowe, a standardowe płytki PCB produkowane przez różnych producentów są wysoce kompatybilne, dzięki czemu nie ma potrzeby dostosowywania projektu podczas zmiany dostawcy;

· Standaryzacja testowania: Procesy weryfikacji, takie jak test ciągłości, test izolacji i test lutowalności, są ujednolicone, a jakość produktu może być mierzona i śledzona, co zmniejsza ryzyko jakościowe.

Szeroki zakres uniwersalności i adaptowalności

· Dostosowanie do scenariuszy:

Obejmuje ponad 90% konwencjonalnych urządzeń elektronicznych, w tym elektronikę użytkową (telewizory, routery), sterowanie przemysłowe (standardowe sterowniki PLC), sprzęt biurowy (drukarki) oraz elektronikę samochodową (systemy rozrywki w pojazdach) eliminując potrzebę dostosowywania do pojedynczych scenariuszy.

· Kompatybilność komponentów:

Obsługuje wszystkie konwencjonalnie pakowane komponenty, dostosowując się do głównych procesów lutowania, takich jak THT i SMT, oferując wysoką elastyczność projektowania.

· Zakres warstw:

Od płytek jednostronnych po 8-warstwowe, wszystkie mieszczą się w standardowej kategorii PCB, spełniając potrzeby zarówno prostych, jak i złożonych obwodów.

Stabilne podstawowe właściwości

· Niezawodne właściwości elektryczne: Stała dielektryczna jest stabilna, wytrzymałość izolacji spełnia wymagania konwencjonalnych obwodów niskiego i wysokiego napięcia oraz transmisji sygnałów straty są pomijalne w warunkach niskich częstotliwości (<2 GHz);

· Spełnia standardy wydajności mechanicznej: Wysoka twardość i trudność odkształcenia – płyta FR-4 o grubości 1,6 mm wytrzymuje konwencjonalne obciążenia montażowe, spełniając wymagania dotyczące podparcia konstrukcyjnego urządzeń;

· Przystosowanie do warunków środowiskowych: Długotrwała wydajność nie ulega degradacji w normalnych temperaturach (-20℃~85℃) oraz w suchym środowisku, co czyni ją odpowiednią do warunków pracy większości elektronicznych urządzeń wnętrzowych.

Dogodny łańcuch dostaw i terminowość dostaw

· Krótki cykl produkcji: Znormalizowane procesy eliminują potrzebę indywidualnego opracowywania, cykle dostaw dla zamówień małych i średnich partii wynoszą zaledwie 3–5 dni, znacznie szybciej niż w przypadku specjalistycznych PCB;

· Szeroki wybór dostawców: Dziesiątki tysięcy standardowych producentów płytek PCB na całym świecie, od dużych fabryk po małe warsztaty, zapewniają szerokie pole do negocjacji dla nabywców;

· Dogodna obsługa i konserwacja posprzedażowa: Standardowe płytki PCB charakteryzują się niskimi kosztami wykrywania usterek i wymiany, co pozwala personelowi technicznemu szybko identyfikować obwody i wymieniać komponenty, skracając przestoje urządzeń koszty utrzymania.

Projektowanie i produkcja o niskim progu wejścia

Niski próg projektowania: Inżynierowie nie muszą znać cech specjalnych podłoży; wystarczająca jest ogólna wiedza z zakresu elektroniki ukończyć projekt. Niski próg produkcji: Zakłady małe i średnie mogą również osiągnąć masową produkcję przy użyciu standardowego wyposażenia bez konieczności inwestowania w zaawansowaną aparaturę dalszego obniżenia kosztów.

Możliwości produkcji sztywnych płytek RPCB

| Element | RPCB | HDI | |||

| minimalna szerokość linii/odstęp między liniami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| minimalny średnica otworu | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimalne otwarcie warstwy lutowniczej (jednostronne) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimalny mostek warstwy lutowniczej | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksymalny współczynnik aspektu (grubość/średnica otworu) | 0.417361111 | 0.334027778 | |||

| dokładność kontrolowania impedancji | +/-8% | +/-8% | |||

| grubość końcowa | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maksymalny rozmiar płytki | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maksymalna końcowa grubość miedzi | 6 uncji (210 µm) | 2 uncje (70 µm) | |||

| minimalna grubość płytki | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| maksymalna liczba warstw | 14 warstw | 12 warstw | |||

| Obróbka powierzchniowa | HASL-LF, OSP, złocenie immersyjne, cyna immersyjna, srebro immersyjne | Złocenie immersyjne, OSP, selektywne złocenie immersyjne | |||

| druk węglowy | |||||

| Minimalny/maksymalny rozmiar otworu laserowego | / | 3MIL / 9,8MIL | |||

| tolerancja rozmiaru otworu laserowego | / | 0.1 |