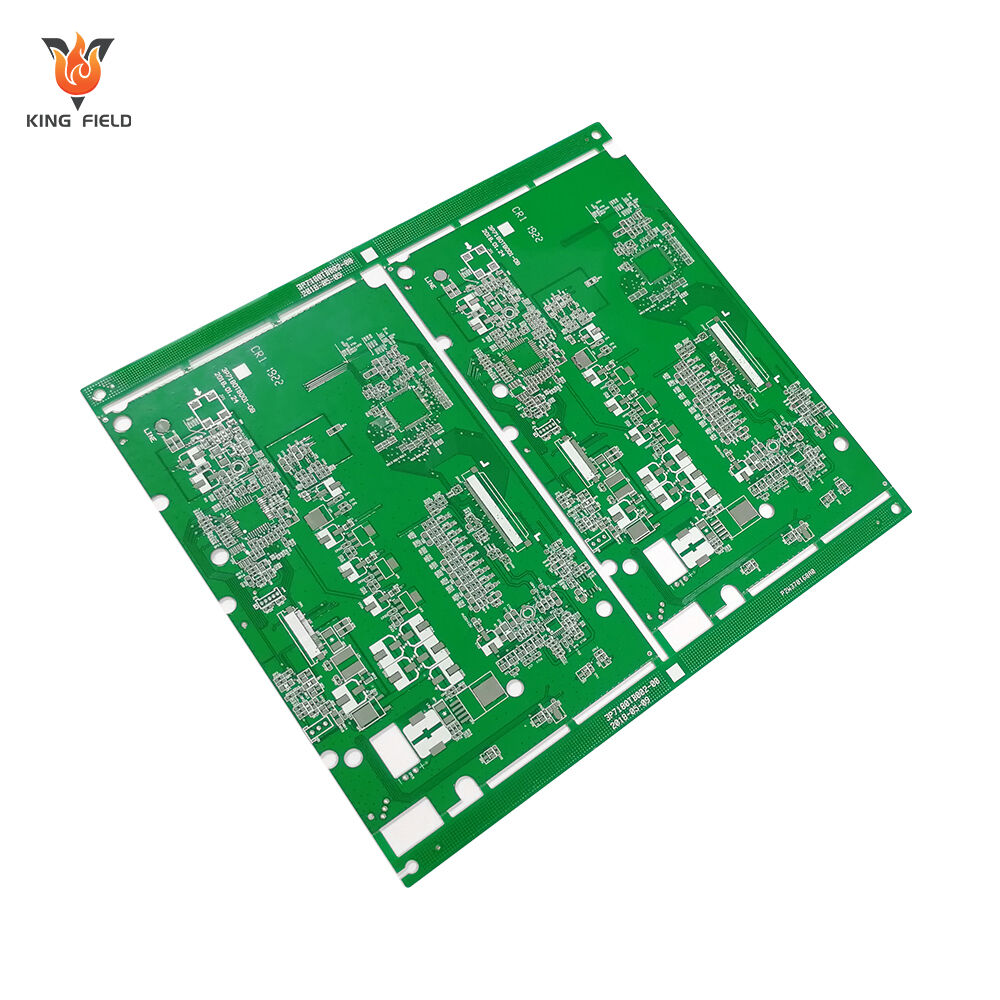

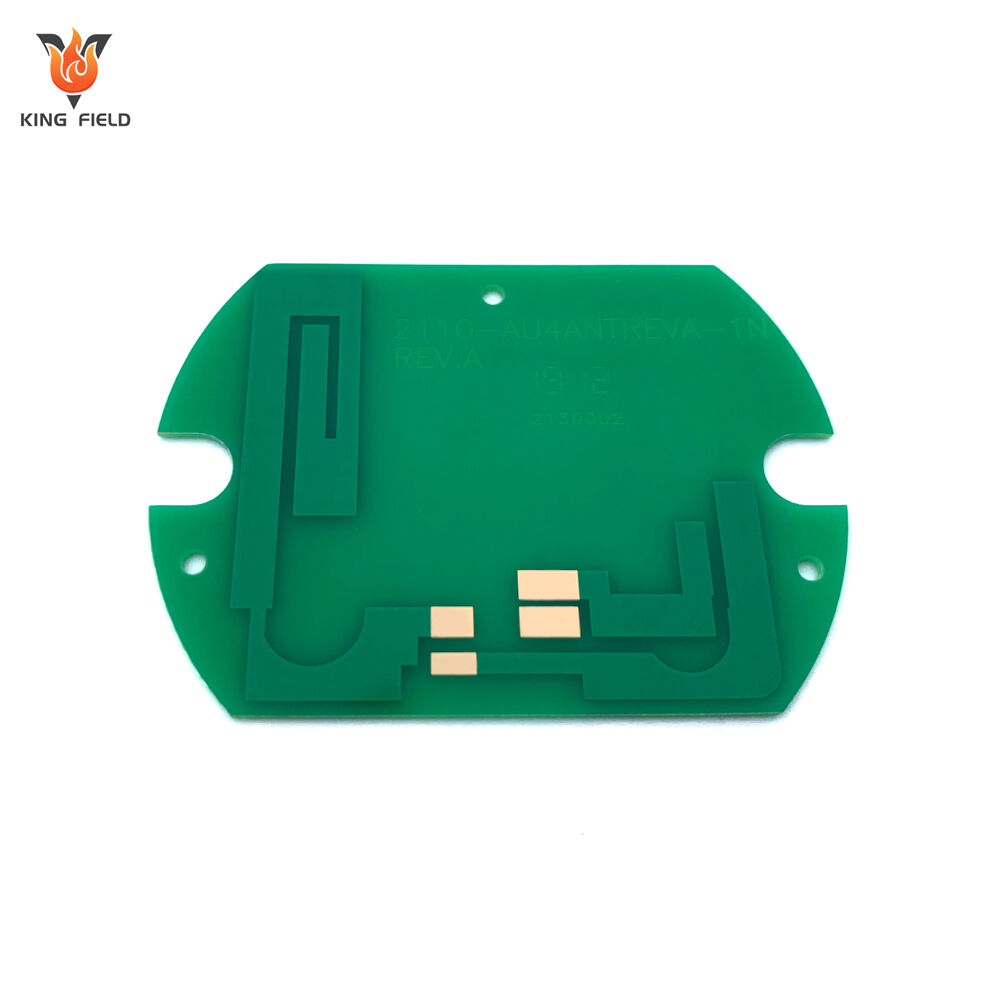

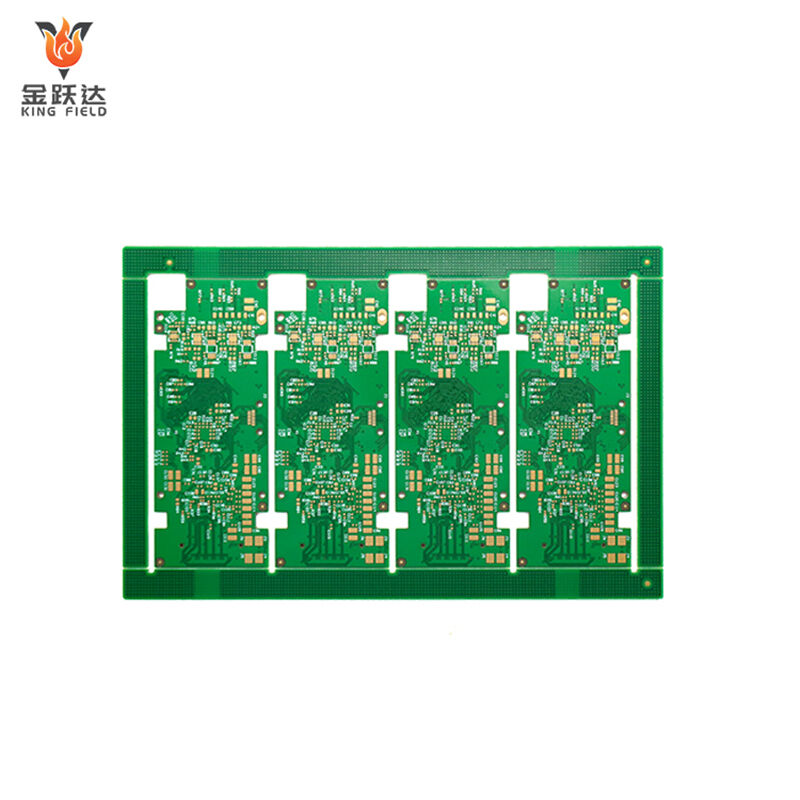

Standard-PCB

Zuverlässige Standard-Leiterplatten für industrielle/automotive/konsumnahe/medizinische Elektronik. Kostengünstige, langlebige FR4-basierte Bauweise mit präziser Schaltungstechnik – kombiniert mit 24-Stunden-Prototyping, schneller Lieferung, DFM-Unterstützung und AOI-Prüfung.

✅ FR4-Trägersubstrat

✅ Universelle Kompatibilität für mehrere Branchen

✅ Qualitätsvalidierung für gleichbleibende Leistung

Beschreibung

Die Bedeutung von Standard-Leiterplatten

Standard-PCBs bezeichnen in der Regel Leiterplatten, die auf Basis von branchenüblichen Spezifikationen hergestellt werden und dabei ausgereifte Fertigungsverfahren sowie konventionelle Substrate verwenden. Sie stellen ein Konzept im Gegensatz zu speziellen Leiterplatten dar. Zu ihren Kernmerkmalen zählen hohe Vielseitigkeit, standardisierte Fertigungsprozesse und kontrollierbare Kosten. Sie erfüllen vor allem die grundlegenden Anforderungen an elektrische Verbindungen in gängigen Anwendungsbereichen wie der Unterhaltungselektronik und der Industriesteuerung.

Substrat-Normung

Im Mainstream kommt überwiegend die Epoxidharz-Glasfaserplatte FR-4 (Anteil mehr als 90 % der gesamten Standard-PCBs) zum Einsatz, während in wenigen Anwendungen Phenolpapierplatten (FR-1/FR-2) verwendet werden. Die Substrat-Eigenschaften erfüllen die allgemeinen standards von IPC, UL und anderen Standards. Zum Beispiel weist FR-4 eine Glasübergangstemperatur (Tg) von etwa 130~150 °C, eine Wärmeleitfähigkeit von 0,3~0,5 W/(m·K) und eine Dielektrizitätskonstante (Dk) von 4,2–4,7@1 GHz auf. Es zeichnet sich durch stabile Eigenschaften und niedrige Kosten aus.

Prozessstandardisierung

Nach global akzeptierten Leiterplatten-Herstellungsprozessen (Materialvorbereitung → Bohren → Kupferbeschichtung → Galvanik → Belichten → Ätzen → Lötmaske → Oberflächenbehandlung → Formen → Prüfen), sind die Verarbeitungsparameter und genauigkeitsanforderungen in der Branche einheitlich genormt:

· Standardspurbreite/Abstand: ≥0,1 mm (4 mil);

· Mindestdurchmesser der Bohrungen: ≥0,3 mm;

· Oberflächenbehandlung: Bevorzugt standardisierte Verfahren wie HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) und Nickel-Gold-Beschichtung;

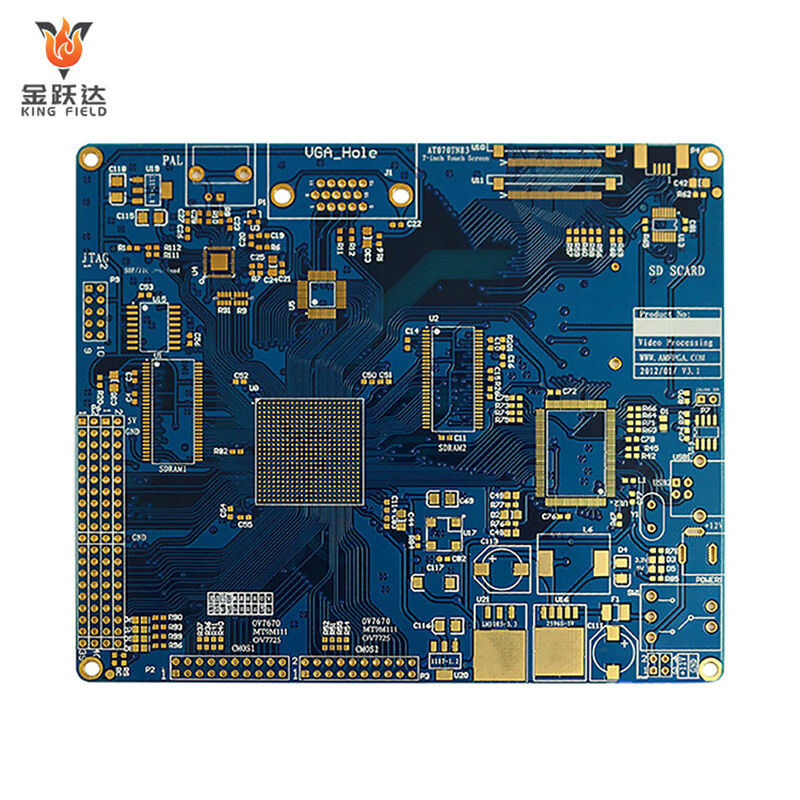

· Anzahl der Lagen: Vorwiegend ein- und doppelseitige Platinen, Mehrschichtplatinen (4–8 Lagen) liegen ebenfalls im Standardbereich (mehr als 12 Lagen werden meist als Hochleistungs-Leiterplatten eingestuft).

Der Kernunterschied zwischen Standard-Leiterplatten und speziellen Leiterplatten

| Standard-PCB | Spezial-PCBs | ||||

| untergrund | FR-4 Epoxidharz-Glasfaserplatte, phenolische Papierplatte | Keramiken, PTFE-Verbundstoffe, Polyimid (PI), etc. | |||

| Prozessmerkmale | Vollständig standardisiert, mit hoher Massenproduktionsausbeute (≥98 %) | Kundenspezifische Prozesse, von denen einige spezielle Ausrüstung erfordern | |||

| Leistungsorientierung | Grundlegende Schaltungsverbindung, keine besonderen Leistungsanforderungen | Erfüllung besonderer Anforderungen wie Wärmeableitung, Hochfrequenz, Flexibilität und Temperaturbeständigkeit | |||

| kosten | Geringe Kosten (FR-4-Trägermaterial kostet nur 1/10 von keramischen PCBs) | Hoch (die Kosten für Trägermaterial und Herstellungsverfahren liegen 5 bis 50 Mal über Standard-PCBs) | |||

| Anwendbare Szenarien | Standardmäßige Schaltungsverbindung (niedrige Leistung, niedrige Frequenz, normale Temperaturumgebung) | Hochfrequenzkommunikation, leistungsstarke Wärmeableitung, extreme Umgebungen und unregelmäßige Strukturen | |||

Häufige Typen

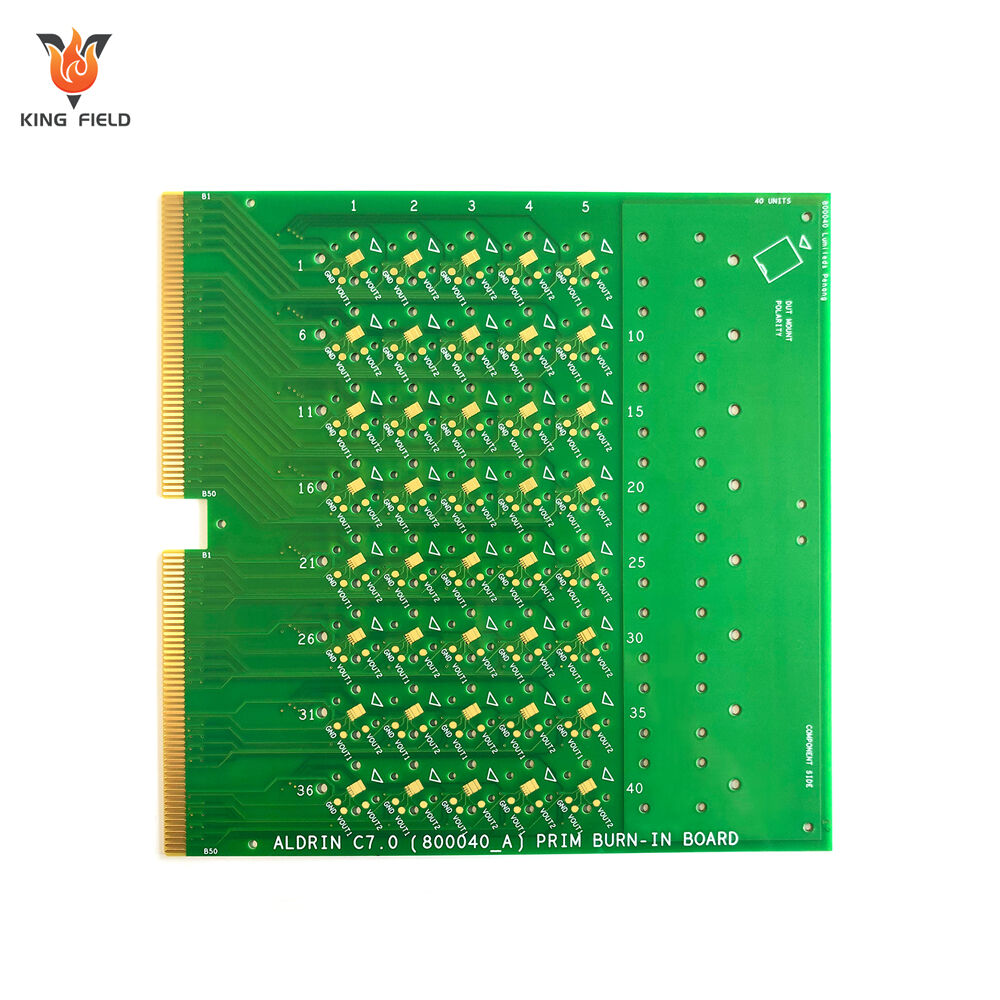

Klassifizierung nach Anzahl der Schichten:

· Einseitige Leiterplatte: Nur eine Seite weist Leiterbahnen auf, geringste Kosten, geeignet für einfache Schaltungen;

· Doppelseitige Leiterplatte: Beide Seiten weisen Leiterbahnen auf, miteinander verbunden über Durchkontaktierungen (Vias), der gängige Standardtyp von Leiterplatten;

· Mehrlagige Leiterplatte (4–8 Lagen): Enthält innere Leiterbahnschichten, geeignet für komplexe Schaltungen, bleibt jedoch in der Standardkategorie.

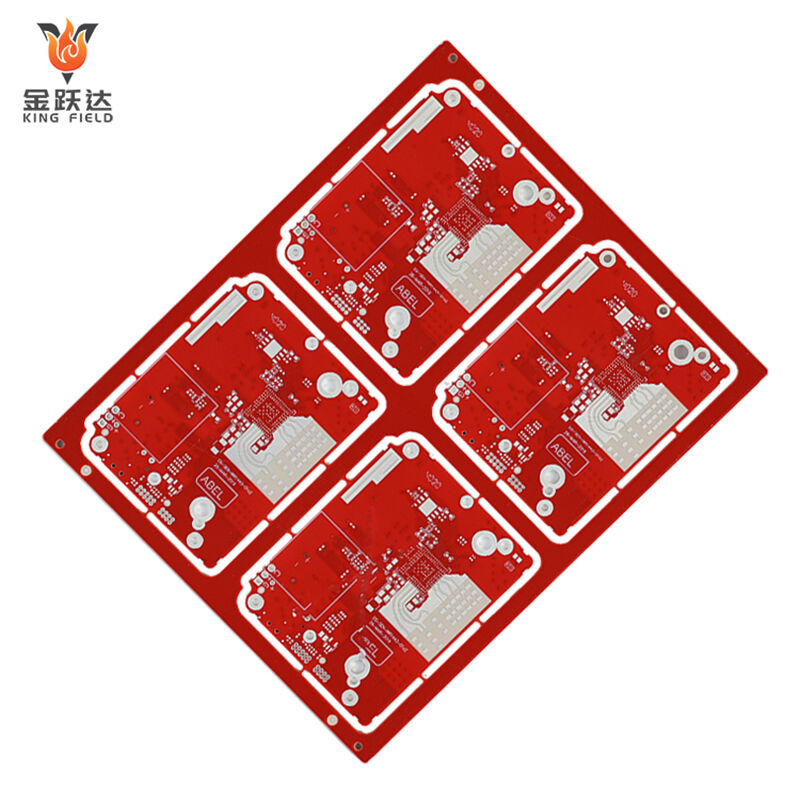

· Klassifizierung nach Aufbau: Alle sind Starr-Leiterplatten (flexible Leiterplatten sind Sonderformen), mit fester Form und nicht biegbar.

Vorteile

Standard-Leiterplatten (hauptsächlich basierend auf FR-4-Trägermaterial) haben sich aufgrund ihrer Kernmerkmale wie Standardisierung, Vielseitigkeit und hoher Kosteneffizienz zur am weitesten verbreiteten Art von Leiterplatten in elektronischen Geräten entwickelt. Ihre spezifischen Vorteile sind wie folgt:

Ultimativer Kostenvorteil

· Geringe Trägermaterialkosten: Die FR-4 Epoxidharz-Glasfaserplatte ist derzeit das Leiterplatten-Trägermaterial mit der größten Massenproduktionskapazität. Der Rohstoffpreis beträgt nur 1/10 bis 1/50 im Vergleich zu Spezialträgermaterialien wie Keramik oder Rogers, und die Versorgung ist stabil;

· Geringe Fertigungskosten: Es wird ein vollständig standardisierter Herstellungsprozess verwendet, ohne Notwendigkeit spezieller Ausrüstung oder kundenspezifischer Verfahren, und die Ausbeute bei Massenproduktion liegt bei 98 % oder mehr, was die Stückkosten weiter senkt;

· Geringe Beschaffungskosten: Das Marktangebot ist ausreichend, und die vorgelagerten und nachgelagerten Wertschöpfungsketten sind ausgereift (Platine, Verarbeitung, Prüfung).

Durch niedrige Stückpreise bereits bei kleineren und mittleren Losgrößen eignet es sich für kostensensible Produkte wie Unterhaltungselektronik und kleine Haushaltsgeräte.

Ausgereiftes Standardisierungssystem

· Design-Standardisierung: Basierend auf weltweit anerkannten Standards wie IPC-2221 und UL können Designer direkt auf ausgereifte Design-Bibliotheken zurückgreifen, ohne diese erneut verifizieren zu müssen;

· Prozess-Standardisierung: Von Bohren und Galvanik bis hin zu Lötstopplack und Formgebung – alle Prozesse folgen klaren Industriestandards. Standard-Leiterplatten unterschiedlicher Hersteller sind daher hochgradig kompatibel, sodass beim Lieferantenwechsel keine anpassung des Designs erforderlich ist;

· Prüf-Standardisierung: Verifizierungsprozesse wie Durchgangsprüfung, Isolationsprüfung und Lötbarkeitsprüfung sind einheitlich geregelt. Die Produktqualität kann somit quantifiziert und rückverfolgt werden, wodurch Qualitätsrisiken reduziert werden.

Hohe Vielseitigkeit und Anpassungsfähigkeit

· Szenario-Anpassungsfähigkeit:

Deckt über 90 % herkömmlicher elektronischer Geräte ab, einschließlich Unterhaltungselektronik (Fernseher, Router), industrielle Steuerung (übliche SPS), Bürotechnik (Drucker) und Automobil-Elektronik (Infotainmentsysteme im Fahrzeug), wodurch die Notwendigkeit entfällt, für einzelne Szenarien anzupassen.

· Kompatibilität der Bauteile:

Unterstützt alle konventionell verpackten Bauteile und ist an gängige Lötverfahren wie THT und SMT angepasst, bietet hohe Gestaltungsfreiheit.

· Schichtabdeckung:

Von einseitigen Leiterplatten bis hin zu 8-Lagen-Platinen fallen alle in die Standard-PCB-Kategorie und erfüllen die Anforderungen von einfachen bis komplexen Schaltungen.

Stabile Grundleistung

· Zuverlässige elektrische Eigenschaften: Stabile Dielektrizitätskonstante, die Isolationsfestigkeit erfüllt die Anforderungen herkömmlicher Nieder-/Hochspannungsschaltungen und Signalübertragung der Verlust ist bei niederfrequenten Anwendungen (<2 GHz) vernachlässigbar;

· Erfüllt mechanische Leistungsstandards: Hohe Härte und geringe Verformbarkeit, die 1,6 mm dicke FR-4-Leiterplatte hält herkömmlichen Montagebelastungen stand und erfüllt die Anforderungen an die strukturelle Unterstützung der Geräte;

· Umweltverträglichkeit: Die Langzeitleistung verschlechtert sich nicht bei normaler Temperatur (-20 °C bis 85 °C) und in trockener Umgebung, geeignet für die Einsatzbedingungen der meisten elektronischen Geräte im Innenbereich.

Bequeme Lieferkette und Zustellung

· Kurze Produktionsdauer: Standardisierte Prozesse eliminieren die Notwendigkeit für individuelle Entwicklung, Lieferzeiten für Klein- und Mittelserien bereits in 3–5 Tagen, deutlich schneller als bei Spezial-PCBs;

· Große Auswahl an Lieferanten: Zehntausende von Standard-PCB-Herstellern weltweit, die von großen Fabriken bis hin zu kleinen Werkstätten reichen, bieten für Käufer ausreichend Spielraum für Verhandlungen;

· Bequemer Kundendienst und Wartung: Standard-PCBs bieten geringe Kosten für die Fehlererkennung und den Austausch, sodass Wartungspersonal Schaltkreise schnell identifizieren und Komponenten ersetzen kann, wodurch die Stillstandszeit der Geräte kosten für die Wartung.

Design und Produktion mit niedriger Hürde

Niedrige Designschwelle: Ingenieure müssen nicht die Eigenschaften spezieller Substrate beherrschen; gewöhnliches elektronisches Fachwissen ist ausreichend, schließen das Design ab. Geringe Produktionshürden: Auch mittlere und kleine Fabriken können durch standardisierte Ausrüstung Serienfertigung realisieren, ohne aufwändige Ausrüstung weiter senkt.

Starre RPCB-Herstellungskapazität

| Artikel | RPCB | HDI | |||

| minimale Leiterbahnbreite/Leiterabstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimale Bohrungsdurchmesser | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimale Lötstopplacköffnung (einseitig) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimale Lötstopplackbrücke | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maximales Verhältnis (Dicke/Bohrungsdurchmesser) | 0.417361111 | 0.334027778 | |||

| impedanzsteuerungsgenauigkeit | +/-8% | +/-8% | |||

| endgültige Dicke | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximale Platinegröße | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximale Endkupferdicke | 6 OZ (210 µm) | 2 OZ (70 µm) | |||

| minimale Platindicke | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maximale Schichtanzahl | 14 Schichten | 12 Schichten | |||

| Oberflächenbehandlung | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektives Immersion Gold | |||

| kohleschwarzdruck | |||||

| Min./Max. Laserlochgröße | / | 3MIL / 9,8MIL | |||

| toleranz der Laserlochgröße | / | 0.1 |