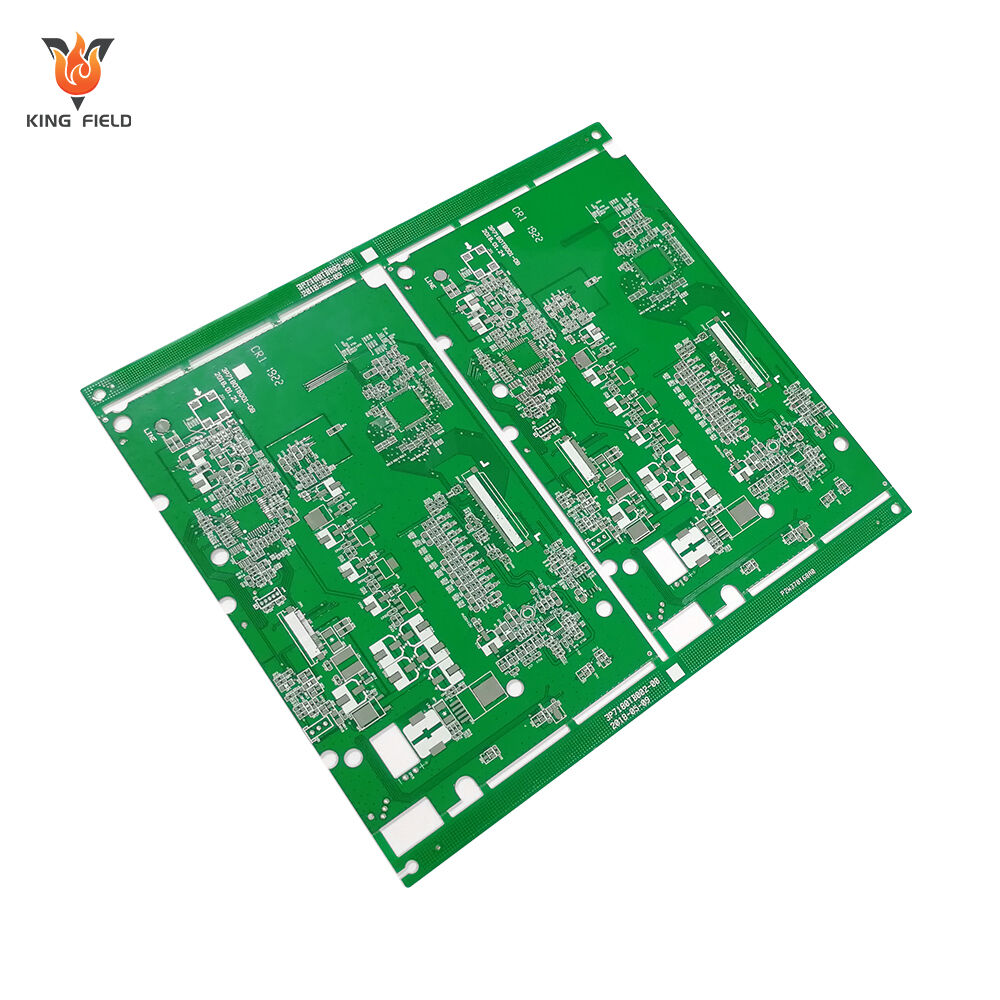

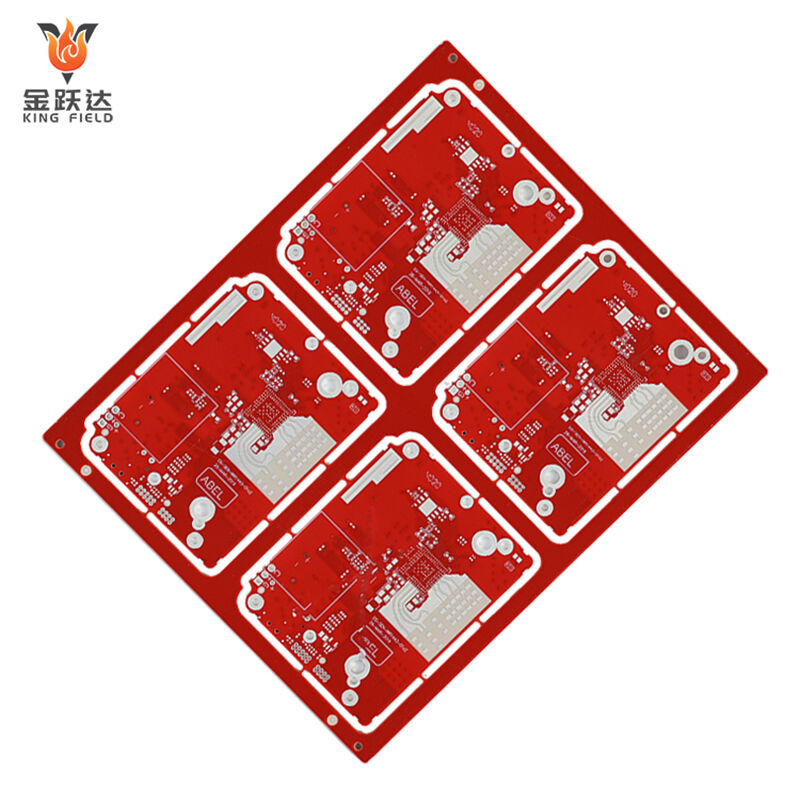

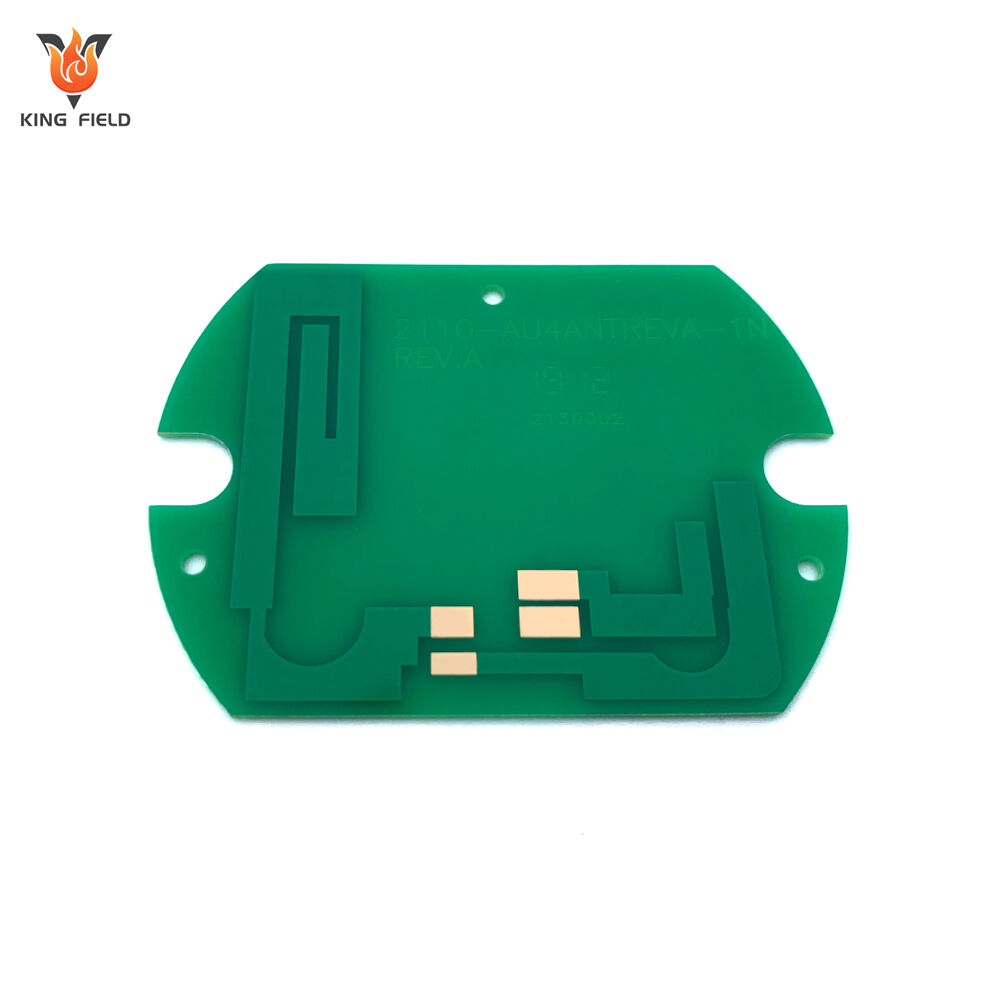

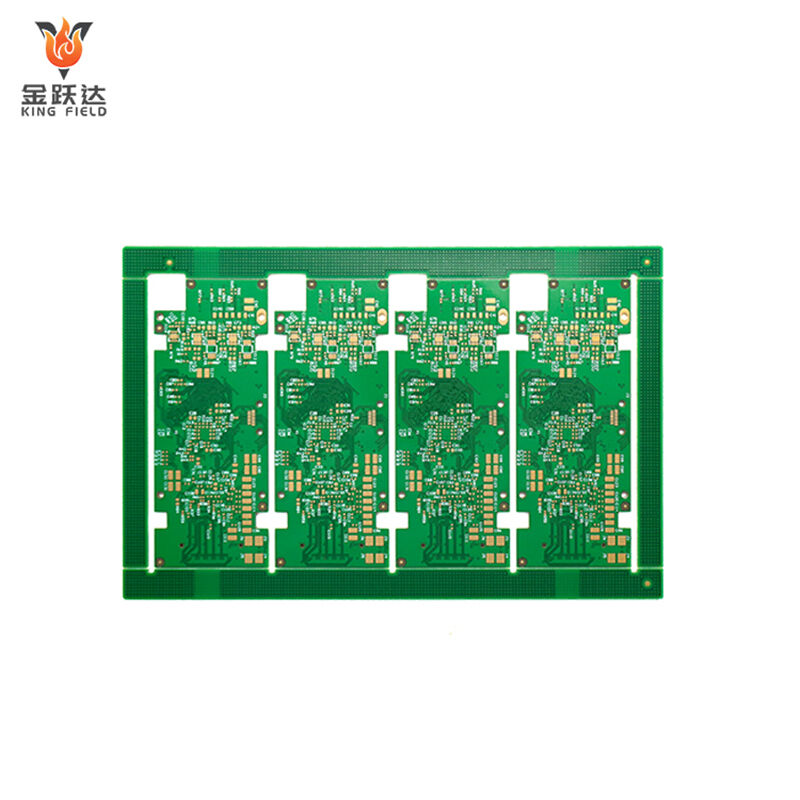

Štandardná doska plošných spojov

Spoľahlivé štandardné dosky PCB pre priemyselnú/automobilovú/spracovateľskú/lekársku elektroniku. Nákladovo efektívny, trvanlivý dizajn na báze FR4 s presnou elektronikou – spolu s prototypovaním do 24 hodín, rýchlym dodaním, podporou pri DFM a testovaním AOI.

✅ Substrát FR4

✅ Univerzálna kompatibilita pre viaceré priemyselné odvetvia

✅ Overenie kvality pre konzistentný výkon

Popis

Význam štandardných DPS

Štandardné dosky plošných spojov zvyčajne označujú tlačené dosky plošných spojov vyrobené podľa priemyselných štandardných špecifikácií s použitím vyspelých postupov a bežných substrátov. Ide o pojem vo vzťahu k špeciálnym doskám plošných spojov. Ich základné charakteristiky sú vysoká univerzálnosť, štandardizované procesy a kontrolovateľné náklady. Primárne spĺňajú základné požiadavky na prepojenie obvodov v bežných aplikáciách, ako sú spotrebná elektronika a priemyselné riadenie.

Štandardizácia substrátu

Väčšina používa sklolaminátovú dosku s epoxidovou živicou FR-4 (tvorí viac ako 90 % všetkých štandardných DPS), zatiaľ čo sklolaminát z fenolového papiera (FR-1/FR-2) sa používa len v niekoľkých aplikáciách. Vlastnosti substrátu spĺňajú všeobecné normy IPC, UL a iných noriem. Napríklad FR-4 má teplotu skelného prechodu (Tg) približne 130~150 ℃, tepelnú vodivosť 0,3~0,5 W/(m·K) a dielektrickú konštantu (Dk) 4,2~4,7 pri 1 GHz. Má stabilné vlastnosti a nízke náklady.

Štandardizácia procesov

Postup výroby DPS podľa celosvetovo uznávaných postupov (príprava materiálu → vŕtanie → medené platie → galvanizácia → expozícia → leptanie → spájková maska → povrchová úprava → formovanie → testovanie), spracovateľské parametre a presnostné požiadavky sú v priemysle štandardizované:

· Štandardná šírka vodiča/vzdialenosť: ≥0,1 mm (4 mil);

· Minimálny priemer otvoru: ≥0,3 mm;

· Povrchová úprava: Uprednostňuje štandardizované procesy, ako je HASL (vysokrýchlostné lisovanie železných plechov), ENIG (nanesenie elektrolytického zlata) a niklové-zlaté povlaky;

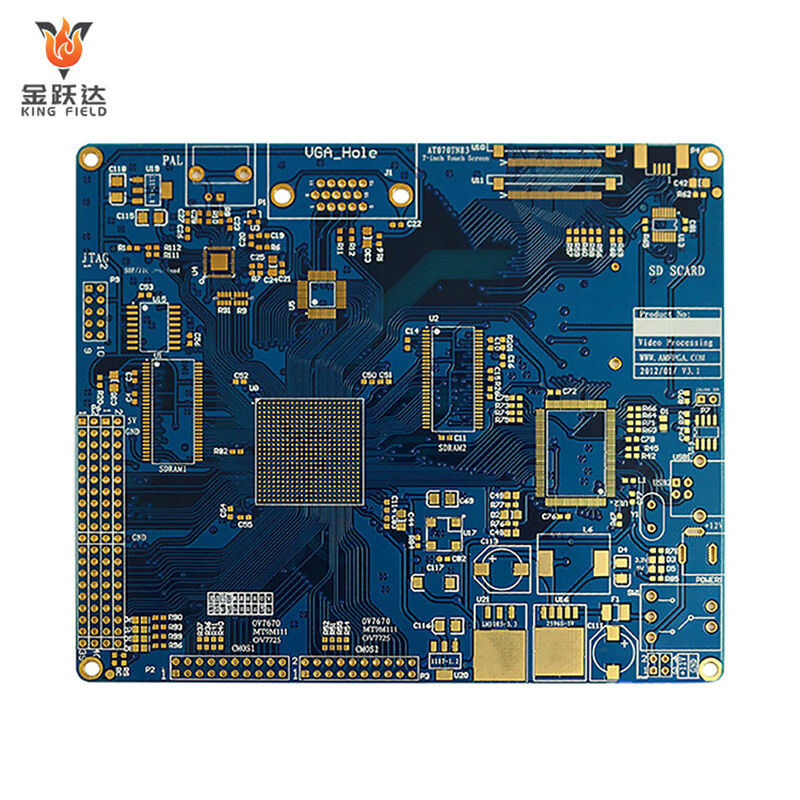

· Počet vrstiev: Primárne jedno- a dvojstranné dosky, viacvrstvové dosky (4~8 vrstiev) spadajú tiež do štandardného rozsahu (viac ako 12 vrstiev sa väčšinou považuje za náročné dosky plošných spojov).

Kľúčový rozdiel medzi štandardnými doskami PCB a špeciálnymi doskami PCB

| Štandardná doska plošných spojov | Špeciálne dosky PCB | ||||

| substrát | Doska z epoxidovej pryskyričnej sklenenej tkaniny FR-4, fenolický papierový plech | Keramika, kompozity z PTFE, polyimid (PI) atď. | |||

| Procesné charakteristiky | Plne štandardizované, s vysokým výrobným výťažkom (≥98 %). | Prispôsobené procesy, pri niektorých je potrebné špeciálne vybavenie. | |||

| Výkonovo orientované | Základné elektrické prepojenie, bez zvláštnych požiadaviek na výkon. | Splnenie špeciálnych požiadaviek, ako je odvod tepla, vysoká frekvencia, flexibilita a odolnosť voči vysokým teplotám | |||

| náklady | Nízke náklady (náklady na substrát FR-4 predstavujú iba 1/10 ceny keramických DPS) | Vysoké (náklady na substrát a výrobný proces sú 5 až 50-krát vyššie ako u štandardných DPS) | |||

| Aplikačné scenáre | Štandardné elektrické zapojenie (nízky výkon, nízka frekvencia, bežné teplotné prostredie) | Komunikácia vo vysokých frekvenciách, odvod vysokého výkonu, extrémne prostredia a nepravidelné štruktúry | |||

Bežné typy

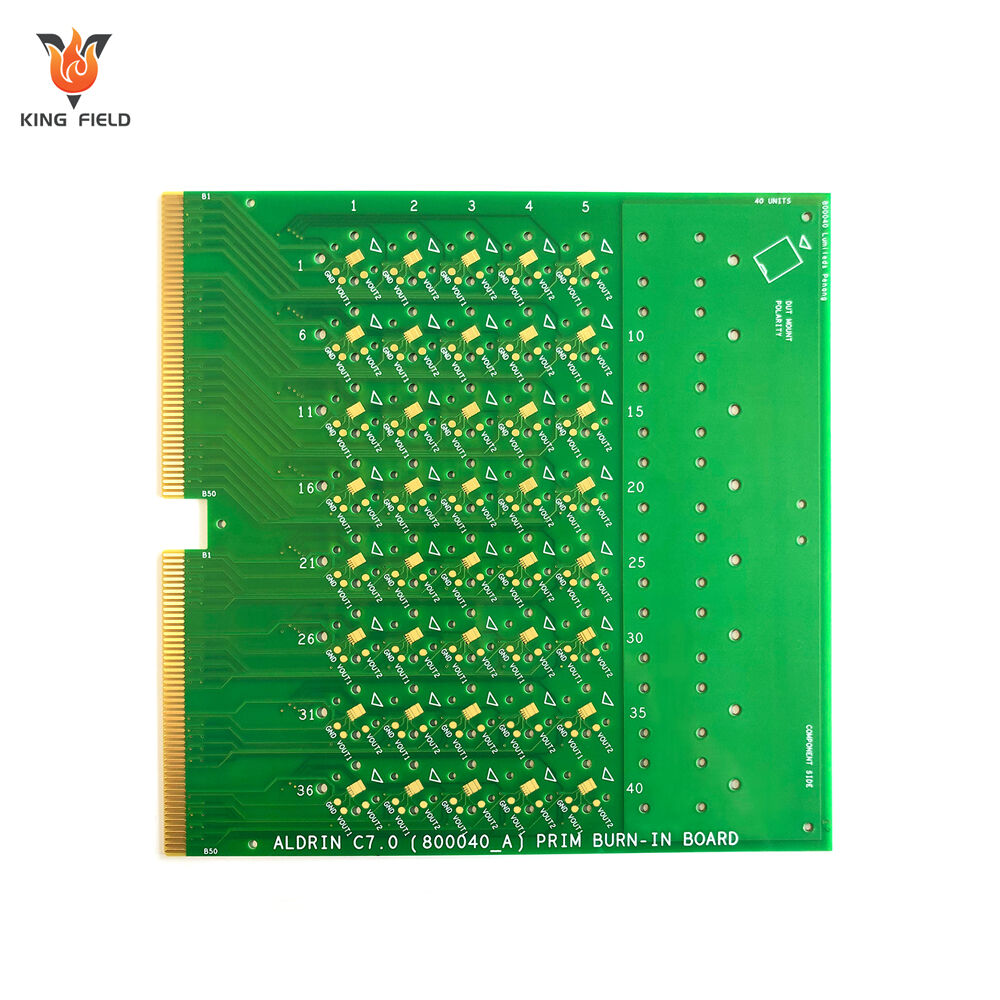

Klasifikácia podľa počtu vrstiev:

· Jednostranná DPS: Obvod je iba na jednej strane, najnižšia cena, vhodná pre jednoduché obvody;

· Dvojstranná DPS: Obidve strany majú obvod, ktoré sú prepojené cez vývody, čo predstavuje najbežnejší typ štandardnej DPS;

· Viacvrstvová DPS (4–8 vrstiev): Zahŕňa vnútorné vrstvy obvodu, vhodné pre zložité obvody, stále patrí do štandardnej kategórie.

· Klasifikácia podľa štruktúry: Všetky sú tuhé DPS (pružné DPS sú špeciálne DPS), s pevným tvarom a nedajú sa ohýbať.

Výhody

Štandardné DPS (hlavne na báze substrátu FR-4) sa stali najrozšírenejším typom dosky plošných spojov v elektronických zariadeniach vďaka svojim základným vlastnostiam, ako je štandardizácia, všestrannosť a vysoká cenová efektívnosť. Ich konkrétne výhody sú nasledovné:

Najlepšia cenová výhoda

· Nízka cena substrátu: Sklenená epoxidová doska FR-4 je v súčasnosti DPS substrát s najväčším rozsahom hromadnej výroby. Cena surovín je len 1/10 až 1/50 ceny špeciálnych substrátov, ako sú keramika alebo Rogers, a dodávky sú stabilné;

· Nízke náklady procesu: Používa sa plne štandardizovaný výrobný proces, bez potreby špeciálneho vybavenia alebo prispôsobených postupov, pričom výťažok hromadnej výroby dosahuje až 98 % alebo viac, čo ďalej zníži jednotkové náklady;

· Nízke náklady nákupu: Trh má dostatočnú ponuku a dodávateľské reťazce sú vyspelé (dosky, spracovanie, testovanie).

Dokonca aj pri nákupoch stredných a malých sérií možno získať nízku jednotkovú cenu, čo ho robí vhodným pre cenovo citlivé produkty, ako sú spotrebná elektronika a malé domáce spotrebiče.

Vyspelý systém štandardizácie

· Štandardizácia dizajnu: Na základe globálne uznávaných noriem, ako sú IPC-2221 a UL, môžu dizajnéri priamo používať overené knižnice dizajnov bez nutnosti opakovaného overovania;

· Štandardizácia procesu: Od vŕtania a galvanizácie až po lakovanie odolné voči spájkovaniu a formovanie – všetky procesy majú jasne definované priemyselné normy, pričom štandardné dosky plošných spojov vyrobené rôznymi výrobcami sú vysokej kompatibility, takže k problémom nedochádza potrebné upraviť návrh pri zmene dodávateľov;

· Štandardizácia testovania: Overovacie procesy, ako sú test spojitosti, test izolácie a test spájkovateľnosti, sú zjednotené, kvalita výrobkov je kvantifikovateľná a sledovateľná, čím sa znížia riziká kvality.

Široká škála univerzality a prispôsobivosti

· Prispôsobivosť scenárom:

Pokrýva viac ako 90 % bežných elektronických zariadení vrátane spotrebnej elektroniky (televízory, smerovače), priemyselného riadenia (bežné PLC), kancelárskej techniky (tlačiarne) a automobilovej elektroniky (palubné rozprávkové systémy), čo eliminuje potrebu prispôsobenia pre jednotlivé scenáre.

· Kompatibilita komponentov:

Podporuje všetky bežne balené komponenty, prispôsobený klasickým spájkovacím procesom ako THT a SMT, ponúka vysokú flexibilitu pri návrhu.

· Pokrytie vrstiev:

Od jednostranných dosiek až po 8-vrstvové dosky, všetky spadajú do štandardnej kategórie PCB, čo spĺňa požiadavky od jednoduchých až po zložité obvody.

Stabilný základný výkon

· Spoľahlivý elektrický výkon: Stabilná dielektrická konštanta, izolačná pevnosť spĺňa požiadavky bežných nízko-napäťových/vysoko-napäťových obvodov a prenosu signálov straty sú zanedbateľné pri nízkych frekvenciách (<2 GHz);

· Spĺňa mechanické normy: Vysoká tvrdosť a ťažko deformovateľná, 1,6 mm hrubá doska FR-4 odolá bežnému inštalačnému zaťaženiu, čo spĺňa požiadavky na konštrukčnú podporu zariadenia;

· Prispôsobivosť prostrediu: Dlhodobý výkon sa nezhoršuje pri bežnej teplote (-20 ℃ ~ 85 ℃) a v suchom prostredí, vhodné pre prevádzkové podmienky väčšiny elektronických zariadení určených na použitie vo vnútorných priestoroch.

Pohodlný dodávateľský reťazec a doručenie

· Krátka výrobná cyklica: Štandardizované procesy eliminujú potrebu špeciálneho vývoja, dodávateľské cykly pre malé a stredné série trvajú len 3–5 dni, čo je oveľa rýchlejšie ako pre špeciálne dosky PCB;

· Široká ponuka dodávateľov: Desiatky tisíc štandardných výrobcov dosiek plošných spojov po celom svete, od veľkých firiem po malé dielne, poskytujú kupujúcim dostatok priestoru na vyjednávanie;

· Pohodlný servis a údržba po predaji: Štandardné DPS ponúkajú nízke náklady na detekciu chýb a výmenu, čo umožňuje servisným technikom rýchlo identifikovať obvody a vymeniť komponenty, čím sa skracuje výpadok zariadenia náklady na údržbu.

Nízko-prahový návrh a výroba

Nízka náročnosť dizajnu: Inžinieri nemusia ovládať vlastnosti špeciálnych substrátov; postačujú bežné znalosti z oblasti elektroniky dokončiť návrh. Nízky výrobný práh: Stredné a malé továrne môžu dosiahnuť hromadnú výrobu pomocou štandardizovaného vybavenia bez potreby vysokých investícií do vybavenia investície, čo ďalej zníži náklady.

Výrobná kapacita tuhých RPCB

| Položka | RPCB | HDI | |||

| minimálna šírka linky/vzdialenosť medzi linkami | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimálny priemer otvoru | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| minimálne otvorenie laku odolného voči spájkovaniu (jednostranné) | 1,5MIL(0,0375 MM) | 1,2MIL (0,03MM) | |||

| minimálny mostík spájkového odporu | 3MIL (0,075MM) | 2,2MIL (0,055MM) | |||

| maximálny pomer stran (hrúbka/priemer otvoru) | 0.417361111 | 0.334027778 | |||

| presnosť riadenia impedancie | +/-8% | +/-8% | |||

| dokončená hrúbka | 0,3-3,2MM | 0,2-3,2MM | |||

| maximálna veľkosť dosky | 630MM*620MM | 620 MM * 544 MM | |||

| maximálna hrúbka hotovej medi | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimálna hrúbka dosky | 6MIL(0,15 MM) | 3 MIL (0,076 MM) | |||

| maximálny počet vrstiev | 14 vrstiev | 12 vrstiev | |||

| Povrchová úprava | HASL-LF, OSP, Imersná zlato, Imersné cín, Imersné striebro | Immersion Gold, OSP, selektívne immersion gold, | |||

| uhlíkový tlač | |||||

| Min/max veľkosť laserovej diery | / | 3MIL / 9.8MIL | |||

| tolerancia veľkosti laserovej diery | / | 0.1 |