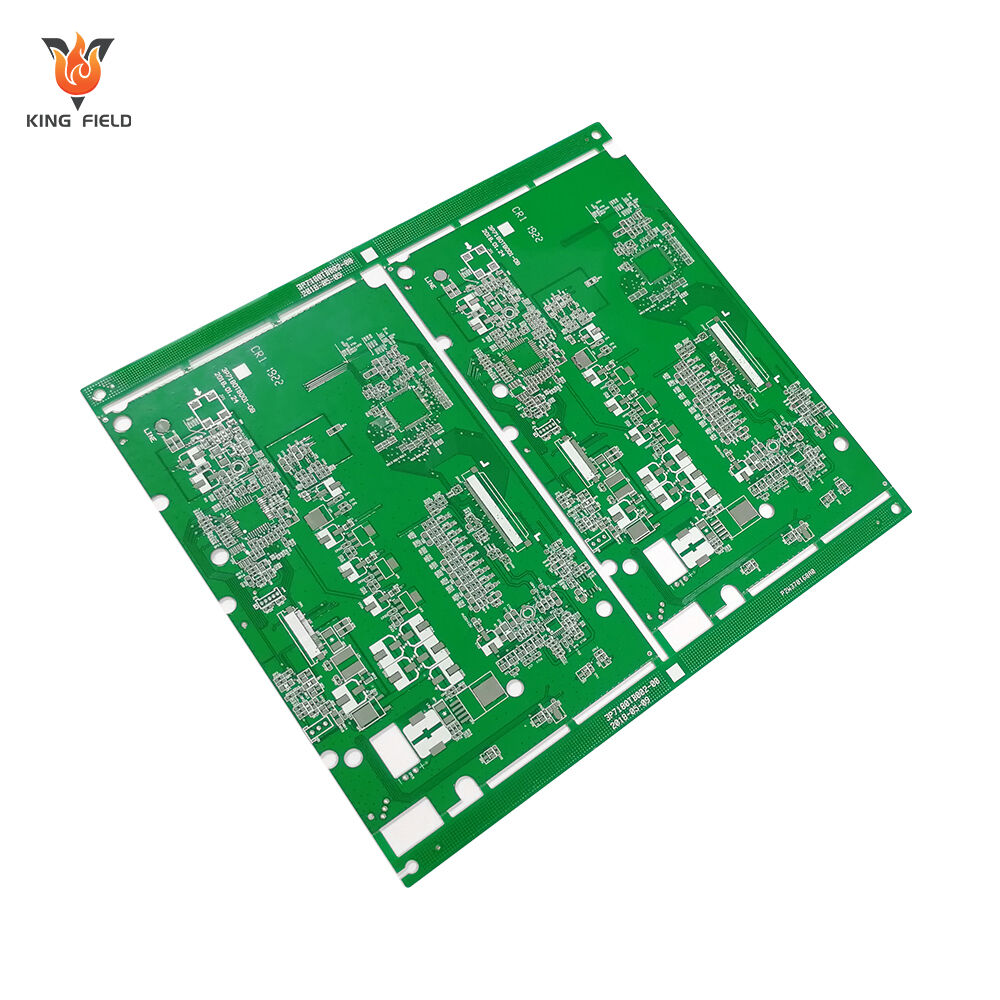

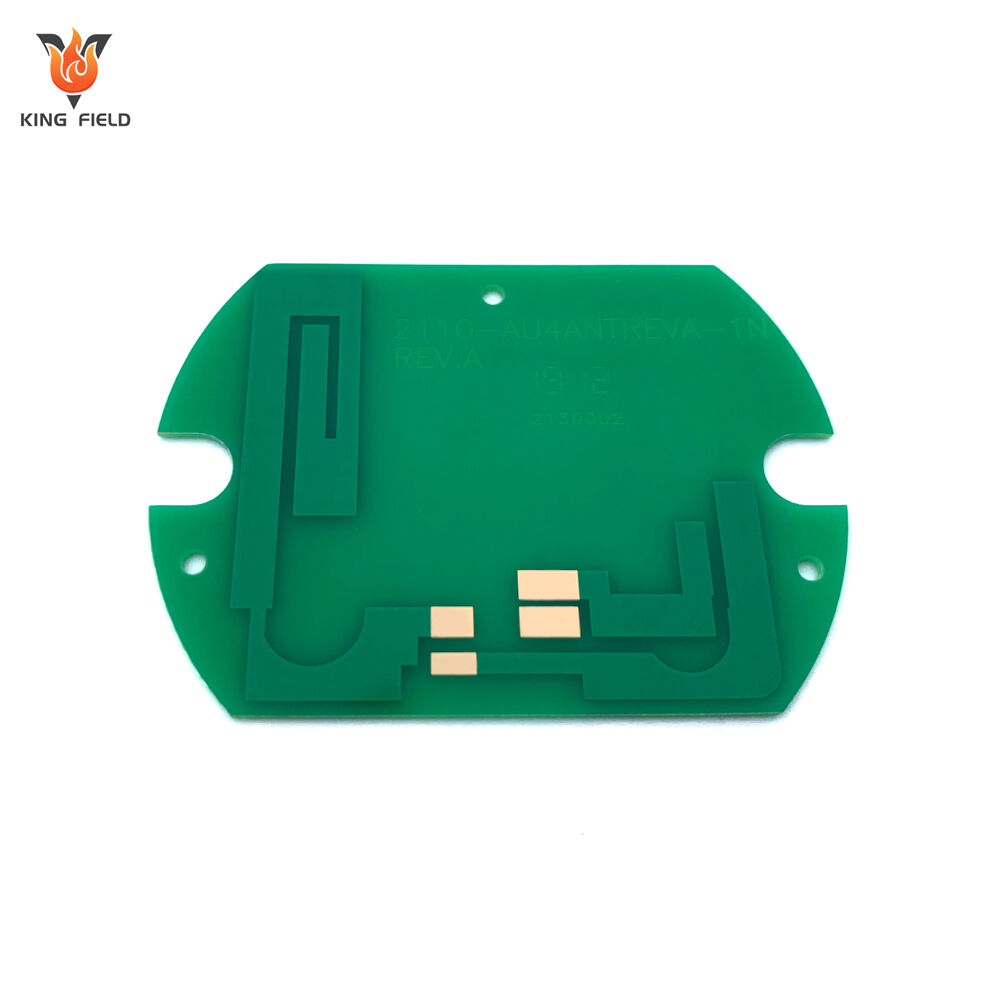

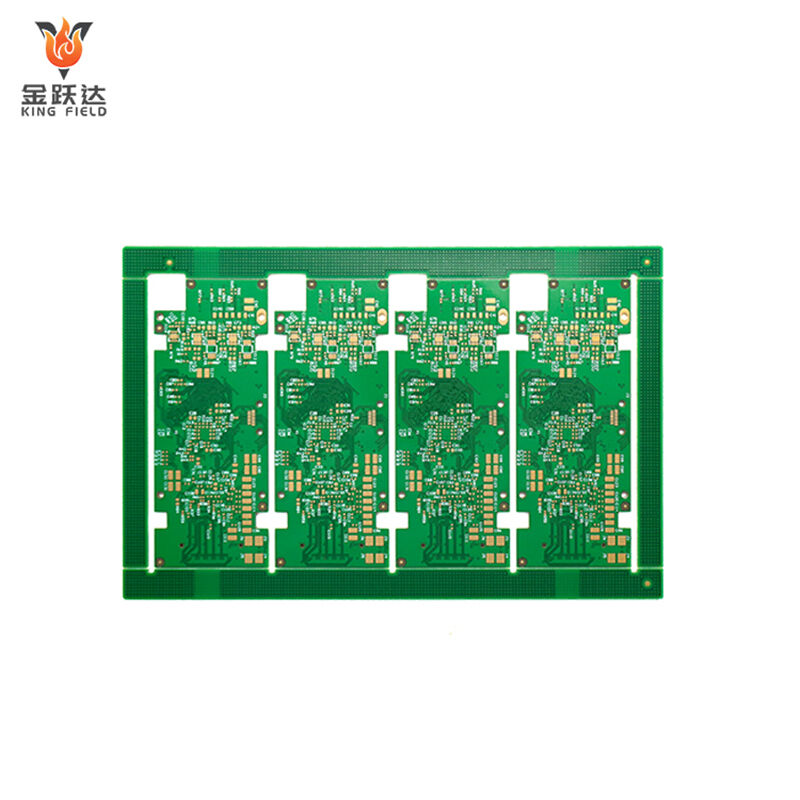

標準PCB

産業用/自動車用/民生用/医療用電子機器向けの信頼性の高い標準PCB。コスト効果が高く、耐久性のあるFR4基板を使用した正確な回路設計で、24時間でのプロトタイピング、迅速な納品、DFMサポート、AOI検査に対応しています。

✅ FR4基板

✅ 多様な業界でのユニバーサル互換性

✅ 性能の一貫性を保証する品質検証

説明

標準PCBの意味

標準PCB は、一般的に産業界の標準仕様に基づき、成熟したプロセスと従来の基板材料を用いて製造されたプリント回路基板を指します。これは特殊PCBに対する概念であり、その主な特徴は高い汎用性、標準化された工程、および管理可能なコストです。主に、家電製品や産業制御など一般的な用途における基本的な回路接続ニーズを満たすことを目的としています。

基板の標準化

主流はFR-4エポキシ樹脂ガラス繊維基板を使用しており(全標準PCBの90%以上を占める)、フェノール樹脂紙基板(FR-1\/FR-2)は少数の用途で使用される。基板の性能は、IPC(国際電子産業接続協会)、ULなどの一般的な iPC、ULおよび他の規格の基準。例えば、FR-4はガラス転移温度(Tg)が約130~150℃、熱伝導率が0.3~0.5 W/(m・K)である。 誘電率(Dk)は4.2~4.7@1GHzである。性能が安定しており、コストも低い。

プロセス標準化

世界的に認められたPCB製造プロセス(材料準備 → ドリル加工 → 銅めっき → 電解めっき → 曝光 → エッチング → レジスト印刷 → 表面処理 → 成形 → 検査)に従い、加工パラメータおよび 精度に関する要件はすべて業界内で標準化されている:

・ 標準線幅\/ピッチ: ≥0.1mm(4mil);

・ 最小穴径: ≥0.3mm;

・ 表面処理: HASL(高速鉄心積層)、ENIG(化学的ニッケル・金めっき)、ニッケル・金メッキなど、標準化されたプロセスを好む。

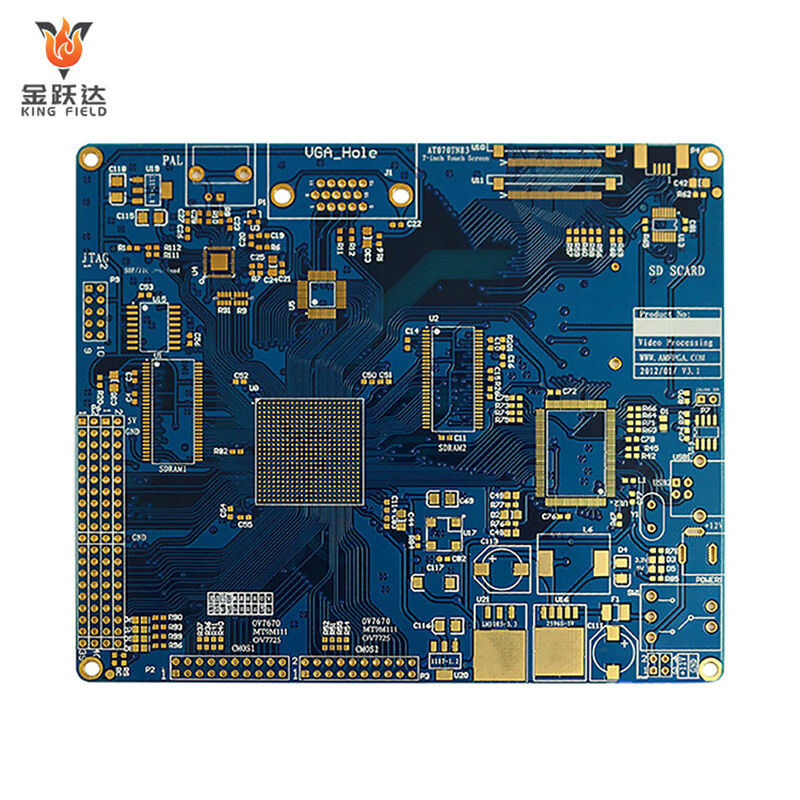

・層数: 主に片面・両面基板ですが、多層基板(4~8層)も標準範囲内です(12層を超えるものはほとんどが高級PCBに分類されます)。

標準PCBと特殊PCBの主な違い

| 標準PCB | 特殊PCB | ||||

| 基板 | FR-4エポキシ樹脂ガラス繊維基板、フェノール樹脂紙基板 | セラミックス、PTFE複合材料、ポリイミド(PI)など | |||

| プロセスの特徴 | 完全に標準化されており、大量生産での歩留まりが高水準(≥98%)。 | カスタマイズされた工程を採用しており、一部は専用設備を必要とする。 | |||

| 性能重視 | 基本的な回路接続で、特別な性能要件はない。 | 放熱性、高周波対応、柔軟性、耐熱性などの特別な要件を満たす。 | |||

| 費用 | 低コスト(FR-4基板はセラミックPCBの1/10のコスト) | 高コスト(基板および製造プロセスのコストは標準PCBの5〜50倍) | |||

| 適用シナリオ | 標準的な回路接続(低電力、低周波、常温環境) | 高周波通信、高出力放熱、極限環境、および不規則な構造 | |||

一般的なタイプ

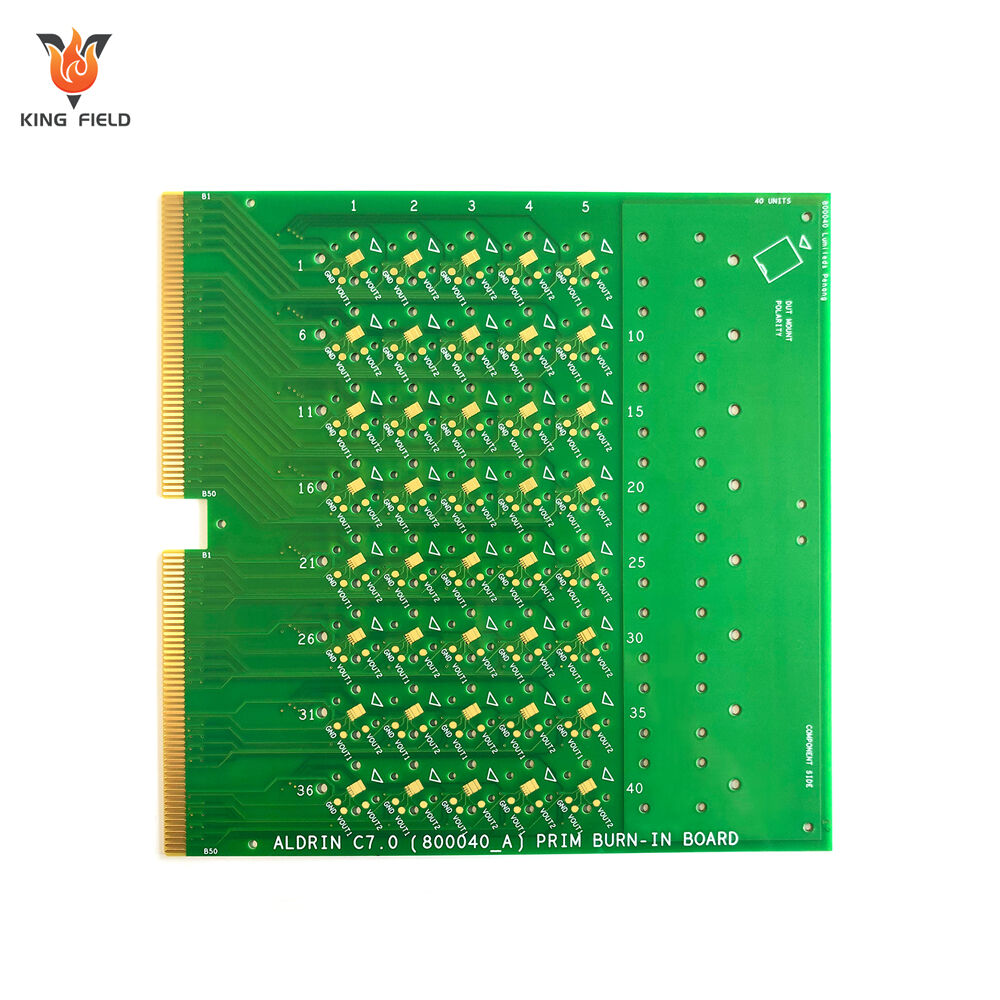

層数による分類:

・片面PCB: 片側のみに回路があり、コストが最も低く、シンプルな回路に適しています。

・両面PCB: 両側に回路があり、ビアを通じて相互接続される、標準的なPCBの主流タイプです。

・多層PCB(4~8層): 内部層の回路を含み、複雑な回路に適しており、なおも標準カテゴリ内に属します。

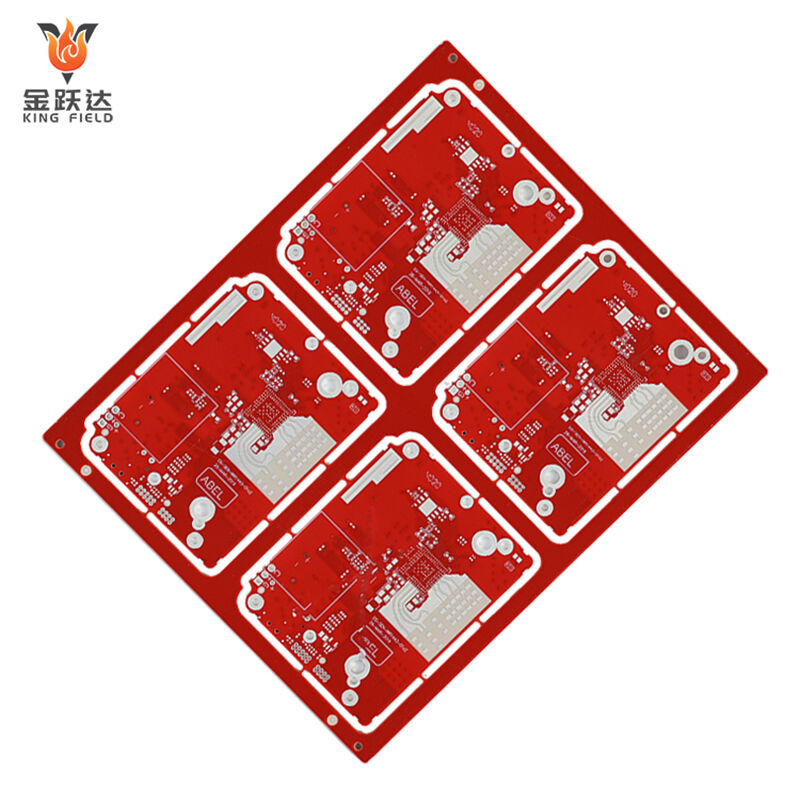

・構造による分類: すべて剛性PCB(柔軟なPCBは特殊PCB)であり、固定形状で曲げることはできません。

利点

標準PCB(主にFR-4基板に基づく)は、標準化、汎用性、高コストパフォーマンスという基本的特性により、電子機器で最も広く使用されている基板タイプとなっています。その具体的な利点は以下の通りです:

究極のコスト優位性

・低コストの基板: FR-4エポキシ樹脂ガラス繊維基板は、現在量産規模が最大のPCB基板です。原材料価格はセラミックやロジャースなどの特殊基板の1/10から1/50程度であり、 供給も安定しています;

・低コストの工程: 完全に標準化された製造プロセスを採用しており、特殊な装置やカスタムプロセスを必要とせず、量産歩留まりは98%以上と非常に高く、これにより単価がさらに削減されます;

・調達コストが低い: 市場の供給が十分であり、上流および下流の産業チェーンが成熟している(基板、加工、検査)。

中小ロットの購入でも低単価を実現でき、家電製品や小型家電などコストに敏感な製品に適している。

成熟した標準化システム

・設計の標準化: IPC-2221やULなど世界的に認められた規格に準拠することで、設計者は成熟した設計ライブラリを再検証なしに直接利用できる。

・工程の標準化: 穴あけ、電気めっきから半田マスク、成形まで、すべての工程に明確な業界標準があり、異なるメーカーで製造される標準PCBは高い互換性を持つため、 サプライヤーを変更しても設計を調整する必要がない。

・検査の標準化: 導通テスト、絶縁テスト、はんだ付け性テストなどの検証プロセスが統合されており、製品品質を定量化してトレース可能にできるため、品質リスクを低減できます。

幅広い汎用性と適応性

・シナリオへの適応性:

テレビ、ルーターなどの家電製品、一般的なPLCなどの産業用制御装置、プリンターなどのオフィス機器、車載エンターテインメントシステムなどの自動車電子機器など、従来型の電子機器の90%以上をカバーしています。 単一のシナリオ向けにカスタマイズする必要をなくす。

・部品の互換性:

従来のパッケージ形式のすべての部品をサポートし、THTおよびSMTなどの主流なはんだ付けプロセスに適応可能で、高い設計自由度を提供します。

・層数への対応:

片面基板から8層基板まで、すべて標準的なPCBカテゴリに含まれており、シンプルな回路から複雑な回路までのあらゆるニーズに対応します。

安定した基本性能

・信頼性の高い電気的性能: 安定した誘電率を持ち、絶縁強度は従来の低圧/高圧回路および信号伝送の要件を満たしています。 低周波(<2GHz)の条件下では信号伝送損失は無視できる。

・機械的性能基準を満たす: 硬度が高く変形しにくく、1.6mm厚のFR-4 PCBは従来の取り付け時の応力に耐えられ、要求仕様を満たします。 機器の構造的サポート要件を満たす。

・環境適応性: 常温(-20℃~85℃)および乾燥環境下で長期使用しても性能が低下せず、ほとんどの屋内電子機器の使用条件に適している。

供給チェーンおよび納品の利便性

・短い生産サイクル: 標準化された工程によりカスタム開発が不要となり、小規模から中規模のロット注文でも納期はわずか3~5日と、特殊PCBに比べてはるかに迅速です。

・豊富なサプライヤー選択肢: 世界中に数万もの標準PCB製造業者が存在し、大規模工場から小規模ワークショップまで幅広く、購入者にとって十分な交渉余地があります。

・便利なアフターサービスおよびメンテナンス: 標準PCBは故障検出や交換コストが低く、メンテナンス担当者は回路を迅速に特定して部品を交換でき、装置の メンテナンスコストの低減が可能になります。

設計・生産の参入障壁が低い

設計の敷居が低い:エンジニアは特殊な基板の特性を習得する必要はなく、一般的な電子工学の知識で十分である。 設計を完了できます。生産のハードルが低い:中規模から小規模の工場でも、高度な設備を必要とせずに標準化された装置で量産が可能です。 投資により、コストをさらに引き下げ。

剛性RPCB製造能力

| アイテム | RPCB | HDI | |||

| 最小線幅/線間隔 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05mm) | |||

| 最小穴径 | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| 最小の半田レジスト開口(片面) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| 最小の半田レジストブリッジ | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| 最大アスペクト比(厚さ/穴径) | 0.417361111 | 0.334027778 | |||

| インピーダンス制御精度 | +/-8% | +/-8% | |||

| 仕上げ厚さ | 0.3-3.2MM | 0.2-3.2MM | |||

| 最大基板サイズ | 630MM*620MM | 620MM*544MM | |||

| 最大完成銅厚 | 6OZ(210UM) | 2OZ(70UM) | |||

| 最小基板厚 | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| 最大層数 | 14層 | 12層 | |||

| 表面処理 | HASL-LF、OSP、インマージョン金、インマージョン錫、インマージョン銀 | インマージョン金、OSP、選択的インマージョン金 | |||

| カーボン印刷 | |||||

| 最小/最大レーザー穴径 | / | 3MIL / 9.8MIL | |||

| レーザー穴径公差 | / | 0.1 |